छोट्या कार्यवस्तूंचे मिलिंग

02 Jul 2018 15:14:35

बऱ्याचवेळा उत्पादकाकडे समरूप आकारांचे, आकारमानाचे आणि सारख्याच मटेरियलचे भाग तयार होतात. उत्पादनांची वैशिष्ट्ये आणि गरजेनुसार त्यामध्ये हे फरक केले जातात. त्यामुळे लहान आकारापासून ते मध्यम आणि मोठ्या आकारापर्यंत यामध्ये विविधता असते. उदाहरणार्थ, पंपाचे भाग, फ्लँज, बेअरिंग हाऊसिंग, पंप हाऊसिंग इत्यादींचे आकार सारखे असतात मात्र, त्यांची परिमाणे बदलतात. सुलभ जोडणीसाठी या भागांचे यंत्रण करून त्यांना त्यांच्या अंतिम अपेक्षित आकाराच्या मर्यादांच्या शक्य तितक्या जवळ आणणे आवश्यक असते. अशा कार्यवस्तूंचे यंत्रण करण्यासाठी ग्राहकांना योग्य त्या मशिनची निवड करताना आणि पाहिजे ते यंत्रण करण्यासाठी आवश्यक टूल निवडताना अडचणी येतात. त्यामुळे ग्राहक अशा भागांचे मिलिंग करण्यासाठी टूल निवडताना बऱ्याच ठिकाणी वापरता येतील अशी टूल निवडतात.

सर्व आकाराच्या कार्यवस्तूंच्या यंत्रणासाठी वापरता येतील असे मोठ्या आकाराचे कटर निवडण्यावर ग्राहक अधिक भर देतात. मोठ्या आकाराच्या भागांचे यंत्रण करताना मोठ्या कटरमुळे फारशी अडचण येत नाही, पण इतर (लहान किंवा मध्यम) आकाराच्या भागांचे यंत्रण करताना मोठे कटर तितकीशी चांगली कामगिरी करू शकत नाहीत. याचा उत्पादकता आणि टूलचे आयुष्य या दोन्हीवर परिणाम होतो.

एका पंपाचे उदाहरण आपण पाहू. एका पंपाच्या भागाचे उत्पादन करणाऱ्याउत्पादकाने तयार केलेले भाग ग्राहकाकडे जोडणी केले जात होते. हा उत्पादक वेगवेगळ्या पंपांच्या भागांचे यंत्रण करतो. या पंपांचे आकार एकसारखे असले, तरी त्यांची मोजमापे वेगवेगळी असतात. लहान मोठ्या आकाराचे हे सगळे भाग राखाडी ओतीव लोखंडाचे (ग्रे कास्ट आयर्न) बनलेले असतात.

वर उल्लेख केल्याप्रमाणे हा उत्पादक वेगवेगळ्या आकाराच्या भागांसाठी एकच कटर वापरत होता. जेव्हा आम्ही या उत्पादकाबरोबर चर्चा केली तेव्हा असे लक्षात आले की, छोट्या भागांचे यंत्रण करताना टूलचे आयुष्य कमी होणे, पृष्ठभागाचा फिनिश अपेक्षेनुसार नसणे, उत्पादकता कमी असणे अशा अनेक अडचणी त्यांना येत होत्या. सर्व आकाराच्या भागांसाठी एकच कटर वापरला तर लहान भागांचे यंत्रण करण्यासाठी जास्त वेळ लागत होता, कारण टूल कमी पॅरामीटर वापरून चालवावे लागत होते.

यंत्रभाग - गिअर बॉक्स हाऊसिंग. (चित्र क्र. 2)

मटेरियल - राखाडी ओतीव लोखंड (ग्रे कास्ट आयर्न)

यंत्रण क्रियेचे नाव - फेस मिलिंग (सेमी मशिनिंग)

सध्याच्या टूलमुळे येणाऱ्या अडचणी

• चांगला सरफेस फिनिश मिळत नाही.

• जास्त पॅरामीटर ठेवून यंत्रण करता येत नाही.

• कार्यवस्तू यंत्रण केला जाणारा भाग ढिला पडण्याची शक्यता असते.

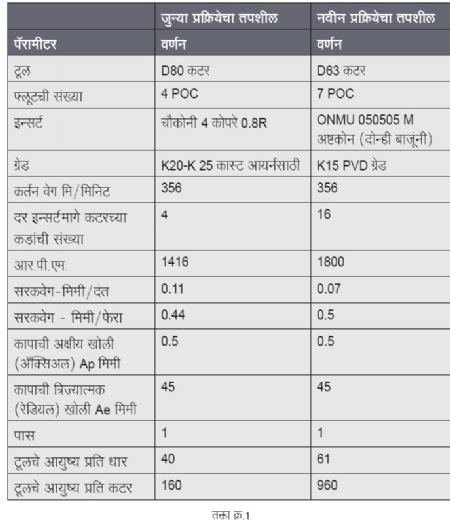

सध्या यंत्रणासाठी वापरण्यात येणाऱ्या कार्यवस्तू आणि टूलचा अभ्यास करून, कमी व्यासाचा कटर वापरावा असे आम्ही त्यांना सुचविले. कमी व्यासाचा कटर वापरल्यामुळे जास्त भाग यंत्रणाखाली येण्यास मदत झाली आणि कटरवरील दाबदेखील कमी झाला.

यंत्रणाच्या भागाची रुंदी 45 मिमी असल्यामुळे आम्ही D80 ऐवजी D63 कटर वापरावा असे सुचवले. त्याला जास्त पॉकेट होते. त्यामुळे यंत्रण करताना मोठे पॅरामीटर वापरणे शक्य होते. जुन्या पद्धतीमध्ये वापरलेल्या 900 ॲप्रोच कोन असलेल्या कटरऐवजी नव्या पद्धतीत 430 ॲप्रोच कोन असलेला कटर (चित्र क्र. 3) वापरला. हा 430 ॲप्रोचचा कटर वापरल्यामुळे कर्तन बलाचे संतुलन होऊन चॅटरिंग कमी होऊ शकते आणि कडांचे फ्रिटरिंग होत नाही.

पूर्वीच्या पद्धतीमध्ये वापरलेल्या 4 कोपऱ्यांच्या चौरस इन्सर्टऐवजी आम्ही 16 कोपऱ्यांचा अष्टकोनी (दोन्ही बाजूने) इन्सर्ट (चित्र क्र. 3) वापरला. त्यामुळे आम्ही ग्राहकाच्या पुढील गरजा पुरवू शकलो.

• सरफेस फिनिश - 2.5 - 3.2 Ra

• उत्पादकता वाढली.

• इन्सर्टचे 4 ऐवजी 16 कोपरे वापरल्यामुळे दर भागामागे येणारा खर्च कमी झाला.

• चॅटरिंग आणि कडांचे फ्रिटरिंग होण्याचे प्रश्न सुटले.

purohit@duracarb-india.com

विजेंद्र पुरोहित यांना मशिन टूल, कटिंग टूल डिझाईनमधील सुमारे 20 वर्षांचा अनुभव असून सध्या ते ’ड्युराकार्ब इंडिया’ कंपनीमध्ये तांत्रिक साहाय्य विभागाचे प्रमुख आहेत.