ब्रोचिंग

06 Jul 2018 12:38:52

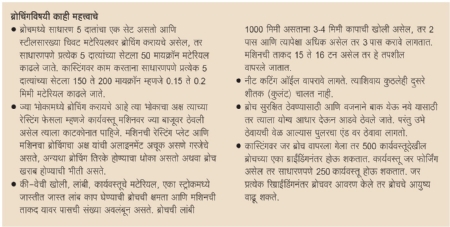

ब्रोचिंग हा यंत्रणाचा एक विशेष प्रकार आहे. याचा वापर मुख्यतःअंतर्भागातील गाळा (की-वे किंवा स्प्लाईनच्या) यंत्रणासाठी केला जातो. काही वेळा काही घटकांच्या पृष्ठभागावरील गाळ्यांचेही यंत्रण या पद्धतीने केले जाते.

ब्रोचिंग ही यंत्रणामधील एक प्रक्रिया असून, मटेरियल काढण्यासाठी ब्रोच नावाचेएक दातेरी टूल यासाठी वापरले जाते.ब्रोचिंगचे दोन मुख्य प्रकार आहेत.

1. लीनिअर (एकरेषीय)

2. रोटरी (चक्राकार)

लीनिअर ब्रोचिंगमध्ये कार्यवस्तूच्या पृष्ठभागावरून ब्रोच एका रेषेत ढकललाकिंवा ओढला जातो आणि कार्यवस्तू कापली जाते. यंत्रणाची प्रक्रिया ब्रोचच्या एकाच पासमध्ये पार पाडली जाते.

एकच टोक (पॉईंट) असलेल्या विविध कटिंग टूलचा विशिष्ट क्रमाने लावलेला संच म्हणजे ब्रोच असेही म्हणता येईल. ब्रोचिंगची प्रक्रिया एखाद्या ‘शेपर’ने अनेक आवर्तनांधून केलेल्या कामाशी समरूप असते असेही मानता येईल.

तीन वेगवेगळी कामे करण्यासाठी ब्रोचचेही तीन स्पष्ट भाग केलेले असतात. पहिला रफिंगसाठी (प्राथमिक कामासाठी), दुसरा काम पूर्णत्वाकडे नेण्यासाठी (सेी फिनिशिंगसाठी) आणि तिसरा अखेरच्या अचूक कामासाठी (फिनिशिंगसाठी) असेब्रोचचे तीन भाग केलेले असतात.

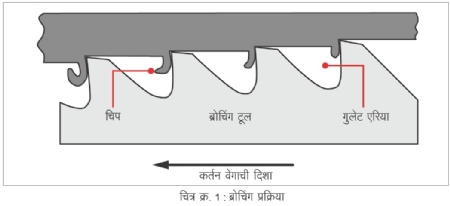

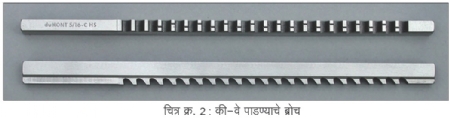

यंत्रण केलेल्या पृष्ठभागाचे चित्र ब्रोचच्या पृष्ठीय प्रतिमेच्या बरोबर उलट (इन्व्हर्स) असते. प्रत्येक दात्याकडून काढल्या जाणाऱ्या मटेरियलचे प्रमाण आणि आकार (चिप साईझ) त्या दात्याच्या समाविष्ट कोनावर अवलंबून असते. कार्यवस्तू एका जागी स्थिर ठेवून ब्रोच हलवला जाऊ शकतो किंवा याउलटही करता येते. कामासाठी आवश्यक असलेल्या सर्व बाबी आणि सुविधा ब्रोचमध्येच समाविष्ट असल्यामुळे कोणत्याही बाह्य किचकटहलवाहलवीची किंवा कुशल मनुष्यबळाची गरज नसते. ब्रोचिंगच्या स्वरुपावर संबंधित प्रक्रिया अवलंबून असते. (चित्र क्र. 1 आणि 2) उदाहरणार्थ, सरफेस (पृष्ठीय) ब्रोचिंग ही अगदी साधी प्रक्रिया आहे, कारण तिच्यामध्ये एकतर स्थिर सरफेस ब्रोचवरून कार्यवस्तू ओढली जाते किंवा कार्यवस्तू स्थिर ठेवून तिच्यावरून ब्रोच ओढला जातो.

उपयोग

एखाद्या कार्यवस्तूधील अंतर्गत गाळे तयार करण्यासाठी मुळात ब्रोचिंग प्रक्रियेचा विकास केला गेला. या पूर्ण प्रक्रियेतील बराचसा वेळ ब्रोच परत येणे (रिटर्न स्ट्रोक), ब्रोच बसविणे आणि काढणे (हॅँडलिंग) आणि कार्यवस्तू बसविणे किंवा उतरविणे (लोडिंग/अनलोडिंग) यामध्ये खर्च होतो.

ब्रोचिंगच्या मर्यादा

1. यंत्रण केल्या जाणाऱ्या पृष्ठभागावर कोणतेही उंचवटे, खळगे किंवा इतर अडथळे नसावेत.

2. कापला जाणारा भाग वक्राकार असला तरी तो एकाच प्रतलात (पातळीवर) असावा.

3. संबंधित कार्यवस्तू ब्रोचिंग प्रक्रियेध्ये लावले जाणारे बल (फोर्स) सहन करण्याइतकी मजबूत असावी.

4. कार्यवस्तूला अंतर्गत ब्रोचिंग करायचे असल्यास तिच्या पृष्ठभागावर ब्रोचचाप्रवेश होण्यासाठी मुळात एक भोक असणेही आवश्यक आहे.

टॉलरन्स साधारणतः ±0.05 मिमी असतो, परंतु उच्च अचूकतेची अपेक्षा असल्या ±0.01 मिमीचा टॉलरन्स राखता येतो.

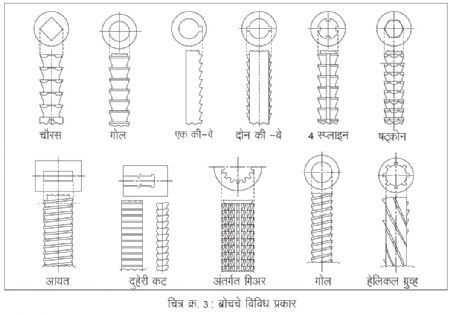

ब्रोचिंगच्या संदर्भात यंत्रणक्षमता रेटिंगचा(एखाद्या पृष्ठभागावर, उदाहरणार्थ, कटिंगसारख्या यंत्रणाच्या प्रक्रिया कितपत करता येतील याचे प्रमाण) त्या कार्यवस्तूच्या कठीणतेशी (हार्डनेस) जवळचा संबंध असतो. स्टीलबाबत सांगायचे तर स्टीलची कठीणता 16 आणि 24 HRCच्या दरम्यान असणे आदर्श मानले जाते. कठीणता 35 HRCपेक्षा अधिक असल्यास ब्रोचची धार फार लवकर बोथट होते. चित्र क्र. 3 मध्ये ब्रोच टूल आणि ब्रोच वापरून यंत्रण करता येण्याजोगे विविध आकार दाखविले आहेत.

ब्रोचचे वर्गीकरण

वापर - अंतर्गत किंवा पृष्ठभागावरील

उद्देश - सिंगल किंवा कॉम्बिनेशन

हालचाल - पुश, पुल किंवा स्टेशनरी

रचना - सॉलिड, बिल्टअप, हॉलो किंवा शेल

कार्य - रफिंग, साईझिंग किंवा बर्निशिंग बहुतेक सर्व ब्रोच हाय स्पीड स्टील (HSS) किंवा ॲलॉय स्टीलपासून बनविलेले असतात. HSS ब्रोचचे आयुष्य वाढविण्यासाठी त्यावर बरेचदा TiN चे आवरण (कोटिंग) केले जाते. हे आवरण फक्त काही मायक्रॉन जाडीचे असते. ब्रोच मोठ्या आकाराचा असल्यास बिल्टअप किंवा मॉड्युलर पद्धतीच्या बांधणीने त्याची किंमत कमी ठेवता येते. या पद्धतीने ब्रोच वेगवेगळ्या तुकड्यांत तयार करून जोडला जातो. परिणामी जो भाग खराब होईल किंवा झिजेल तेवढाच बदलता येतो. पूर्ण ब्रोच नव्याने बसवावा लागत नाही.

सरफेस ब्रोच

सरफेस ब्रोचचे अगदी साधे उदाहरण म्हणजे स्लॅब ब्रोच. हे टूल सपाट पृष्ठभाग कापण्यासाठी सरसकट वापरले जाते. जिथे उत्पादनाचा वेग अधिक असतो, तिथे कार्यवस्तूवर विविध आकाराच्या खाचा (स्लॉट) पाडण्यासाठी स्लॉट ब्रोचचा वापर करतात. एकापेक्षा जास्त खाचा पाडायच्या असल्यास मिलिंग मशिनच्या तुलनेध्ये खाच ब्रोचिंग प्रक्रिया अधिक वेगवान ठरते, कारण एकाच ब्रोचिंग मशिनवर, एकानंतर एक असे, विविध प्रकारचे ब्रोच वापरून कार्यवस्तूवर काम करता येते.

अंतर्गोल अथवा बहिर्गोल पृष्ठभाग तसेच कॅ, कंटूर आणि अनियमित आकाराच्या पृष्ठांवर काम करण्यासाठी कंटूर ब्रोच उपयुक्त असतात.

पॉट ब्रोचची रचना इंटर्नल ब्रोचच्या विरुद्ध असते. दंडगोलाकार (सिलिंड्रिकल) कार्यवस्तूच्या बाहेरील व्यासावर काम करण्यासाठी हा ब्रोच वापरतात. ब्रोच ज्यावरबसविलेले असतात, ते फिक्श्चर ‘पॉट’ म्हणजे खोलगट भांड्यासारखे दिसत असल्याने त्याला पॉट (मटका) ब्रोच असे नाव पडले आहे. या पॉटच्या पूर्ण लांबीवर, समकेंद्री (कॉन्सेन्ट्रिक) पद्धतीने एकाच वेळी अनेक ब्रोचिंग टूल बसवता येतात. हा ब्रोच स्थिर असतो आणि त्यामधून कार्यवस्तू ओढली किंवा ढकलली जाते. काही प्रकारच्या इन्व्होल्युट गियरच्या कटिंगसाठी आता हॉबिंग मशिनऐवजी पॉट ब्रोचिंग पद्धत वापरतात. बाहेरील पृष्ठभागावरील स्प्लाईन तसेच खाचा पाडण्यासाठीही हीच यंत्रणा उपयोगी असते.

स्ट्रॅडल ब्रोचमध्ये दोन स्लॅब ब्रोचएकत्रितपणे वापरले जातात. कार्यवस्तूवरील विरुद्ध बाजूचे समांतर पृष्ठभाग एकाच आवर्तनामध्ये कापण्यासाठी यांचा उपयोग केला जातो.

अंतर्गत ब्रोचिंग

अंतर्गत ब्रोचिंगची (चित्र क्र. 4) सुरुवात करताना कार्यवस्तू एका विशिष्ट रचनेच्या होल्डिंग फिक्श्चरमध्ये पकडली जाते. ब्रोचिंग मशिनवरच बसविलेल्या या फिक्श्चरला वर्कहोल्डर किंवा मॅँड्रेल म्हणतात. ब्रोचिंग मशिन आडवे (हॉरिझॉँटल) किंवा उभे(व्हर्टिकल) असू शकते. मशिन कोणतेही असले तरी ब्रोचची छोटी बाजू (स्मॉल एंड) कार्यवस्तूच्या जवळ येईल अशाप्रकारे कार्यवस्तू वर्कहोल्डरवर बसविली जाते. एकाआवर्तनानंतर ब्रोचिंग मशिनच्या पुलरद्वार ब्रोचची पुढची बाजू (पायलट एंड) पकडली जाते. पुलरद्वारे कार्यवस्तूधून ब्रोच पूर्णपणेओढला जातो. यानंतर कार्यवस्तू मशिनमधून बाहेर काढली जाते. ब्रोच उचलून पुन्हा एलिव्हेटरला (उभ्या मशिनमध्ये) जोडला जातो. ब्रोचची हालचाल साधारणपणे लीनिअर म्हणजे एकरेषीय असते परंतु काही वेळा सर्पिलाकार (स्पायरल) स्प्लाईन तयार करण्यासाठी तो चक्राकारही फिरविला जाऊ शकतो, याला ’गनबॅरल रायफलिंग’ म्हणतात. काही प्रकारच्या ब्रोचिंग मशिनमध्ये ब्रोच कार्यवस्तूधून पुढे ढकलला जातो. वर्कहोल्डिंग साधनाला एक लांब मार्गदर्शक खाच (गाईड) पाडतात आणि त्यामधून ब्रोचची हालचाल होते.

मॉड्युलर ब्रोच

सॉलिड प्रकारचे ब्रोच सर्वाधिक प्रमाणात वापरले जातात. हे नावाप्रमाणेच, कोणतीही अंतर्गत पोकळी नसलेल्या एकाच घनतुकड्यापासून बनविलेले असतात. ब्रोच लवकर झिजण्याची शक्यता असल्यास त्याठिकाणी शेल ब्रोच वापरला जातो. हे साधारणतः सॉलिड ब्रोचप्रमाणेच असतात. परंतु त्यांच्या मध्यभागी एक छिद्र दिलेले असते. या छिद्रामधून ते आर्बरवर बसविता येतात.

मोठ्या आकारातील अंतर्गत ब्रोचिंग करण्यासाठी मॉड्युलर ब्रोचचा वापर सर्वत्र केला जातो. हे ब्रोच शेल ब्रोचसारखेच असतात. मात्र, त्यांची बांधणी तुकड्या तुकड्यांनी केलेली असते. अशा बांधणीमुळे त्यांच्या निर्मितीसाठी तसेच त्यांना पुन्हा धार लावण्यासाठी तुलनेने कमी खर्च येतो. शिवाय सॉलिड ब्रोचच्या तुलनेत हे अधिक लवचीकही असतात.

अंतर्गत पृष्ठांवर काम करण्यासाठी की-वे ब्रोचचा उपयोग मोठ्या प्रमाणात केला जातो. ब्रोचला व्यवस्थित आधार देण्यासाठी आणि ब्रोचच्या हालचालींच्या मार्गातकार्यवस्तू नीट पकडण्यासाठी एक विशेष फिक्श्चर वापरले जाते, त्याला हॉर्न किंवा मॅँड्रेल असे नाव आहे.

स्प्लाईन कटिंग कामासाठी कॉन्सेन्ट्रिसिटी नावाचा विशिष्ट ब्रोच वापरला जातो. अतिशय अचूकतेने समकेंद्रीपणा साधण्यासाठी लघु व्यास (मायनर डायमीटर) तसेच स्प्लाईनची बाह्यरेषा नीट कापणे आवश्यक असते. हे काम या ब्रोचने करता येते.

ब्रोचची रचना

इंटर्नल ब्रोचची भौमितिक रचना चित्र क्र. 2 मध्ये प्रातिनिधिक स्वरुपात दाखविलीआहे. इतर प्रकारचे ब्रोचदेखील साधारणतः अशाच रचनेचे असतात.

काही गोलाकार (सर्क्युलर) ब्रोचमध्ये फिनिशिंग दात्यांऐवजी बर्निशिंग दाते दिलेले असतात. हे खरे दाते नसून 0.025 ते0.076 मिमीने अधिक व्यास असलेल्या (ओव्हरसाईज्ड) गोलाकार चकत्या असतात. यामुळे छिद्र आवश्यक आकारात बर्निश केले जाऊ शकते. ही क्रिया मुख्यतः अ-लोह (नॉन फेरस) आणि कास्ट आयर्न प्रकारातील कार्यवस्तूंवर केली जाते.

दात्याची रचना, त्याची ताकद, कार्यवस्तूच्या संपर्कात येणाऱ्या दात्यांची संख्या या बाबी दात्याच्या ‘पिच’वर अवलंबून असतात. पिचचे गणित कार्यवस्तूच्या लांबीनुसार ठरते, कारण कोणत्याही परिस्थितीत ब्रोचचे किमान दोन दाते कार्यवस्तूच्या संपर्कात असणे आवश्यक असते. एका ब्रोचच्या सर्व दात्यांचा पिच एकसारखाच असतो.

ब्रोचिंग मशिन

पुश ब्रोचिंग, पुल-डाउन ब्रोचिंग, पुल-अप ब्रोचिंग किंवा सरफेस ब्रोचिंगच्याकामांसाठी व्हर्टिकल ब्रोचिंग मशिनची रचना केली जाऊ शकते.

पुश ब्रोचिंग मशिन हे (गायडेड रॅम असलेल्या) एखाद्या आर्बर प्रेसप्रमाणेच असते. या मशिनची क्षमता साधारणपणे 5 ते 50 टन असते. दोन रॅम असलेले पुल-डाउन मशिन हा ब्रोचिंग मशिनचा सर्वाधिक आढळणारा प्रकार आहे. अशा प्रकारच्या मशिनचे दोन्ही रॅम टेबलाच्या खाली असतात, तर पुल-अप प्रकारच्या मशिनचे रॅम टेबलाच्या वर असतात. पुल- अप मशिनला साधारणतः एकापेक्षा जास्त रॅम असतात. सरफेस ब्रोचिंगचे बहुतेक सर्व काम व्हर्टिकल मशिनवर केले जाते. ब्रोचचा जो भाग मशिनमध्ये धरलेला असतो तो त्या मशिनच्या होल्डर डिझाईनप्रमाणे असावा लागतो. त्यामुळे एका मशिनसाठी वापरला जाणारा ब्रोच दुसऱ्या प्रकारच्या मशिनवर बसतो का हे पहावे लागते.

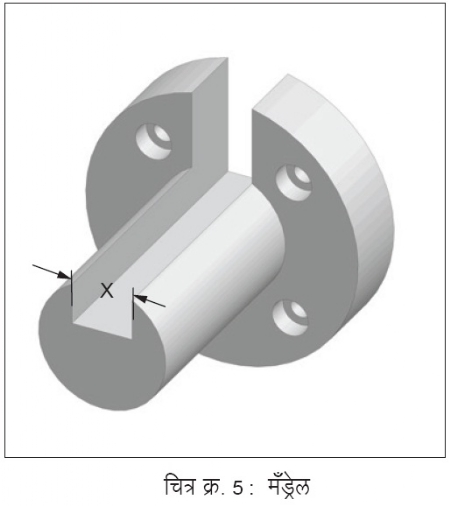

केस स्टडी 2

आपण आता ब्रोचिंग टूल वापरून केलेल्या एका ‘इंटर्नल की-वे यंत्रण’ चे उदाहरण पाहू. चित्र क्र. 5 मध्ये ब्रोचिंग मशिनला जोडलेले एक ‘मॅँड्रेल’ दाखविले आहे. हे मॅँड्रेल मशिनला जोडण्यासाठी मशिनच्या उत्पादकाने मशिनवर दिलेल्या छिद्रामध्ये (रेफरन्स होल) एक पिन बसविली जाते. मॅँड्रेल व्यवस्थित बसविण्यासाठी (माउंट करण्यासाठी) त्यावर एक गाईड पाडलेला असतो, तसेच ते जागेवर घट्ट बसविण्यासाठी (लॉक करण्यासाठी) तीन ते चार क्लॅम्पिंग छिद्रे पुरविलेली असतात.

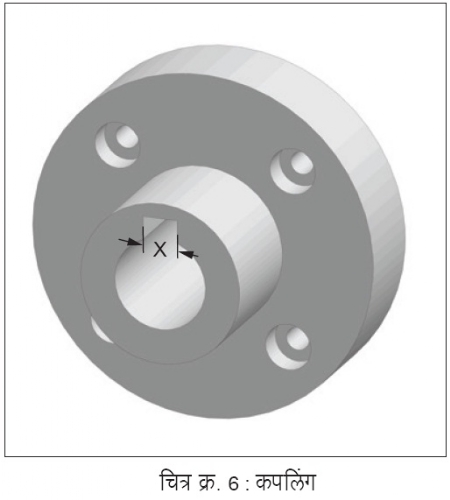

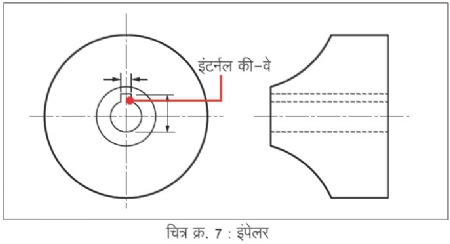

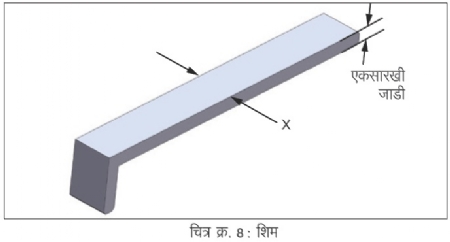

चित्र क्र. 6 मध्ये ‘कपलिंग हाफ’ दाखविला आहे. चित्र क्र. 7 मध्ये दाखविलेल्या ‘इंपेलर’ चा वापर ब्रोचसोबत करून, इंटर्नल की-वे यंत्रण केले जाते. चित्र क्र. 8 मध्ये दाखविलेल्या ‘शिम’ ची जाडी एकसारखी असते.

तिच्या एका टोकाला एक ‘स्टॉप’ दिलेला असतो. पाडल्या जाणाऱ्या गाळ्याची खोल वाढविण्यासाठी अशा शिमचा उपयोग होतो. गरजेप्रमाणे ती मॅँड्रेलच्या खाचेत बसविली जाते. गाळ्याची खोली वाढवायची असल्यास त्याप्रमाणे विशिष्ट जाडीची शिम वापरली जाते. म्हणजेच, एखाद्या विशिष्ट रुंदी आणि खोलीचा गाळा पाडण्यासाठी तयार केलेला ब्रोच इतर कार्यवस्तूंवरही सारख्याच रुंदीचा परंतु अधिक खोल गाळा करण्यासाठी वापरला जाऊ शकतो. ज्या कार्यवस्तूवर काम केले जात असते तिच्या अंतर्गत व्यासाला सोयीस्कर ठरेल असे मॅँड्रेल बदलून लावता येते. अशाप्रकारे, मॅँड्रेल आणि शिमचा योग्य वापर करून, विशिष्ट रुंदीचा गाळा पाडण्यासाठी असलेला ब्रोच वेगवेगळ्या कार्यवस्तूंवरही वापरता येतो.

mykhire@gmail.com

डॉ. मोहन खिरे यांनी किर्लोस्कर ब्रदर्स प्रा. लि. मधून करिअरची सुरुवात केली. सांगली येथील वालचंद कॉलेज ऑफ इंजिनिअरिंग येथे 25 वर्षे प्राध्यापक तर 2 खाजगी इंजिनिअरिंग इन्स्टिट्यूटमध्ये ते प्राचार्य होते.