टर्निंग सेंटरवरील वैशिष्ट्यपूर्ण हत्यारधारक

02 Aug 2018 14:56:25

लघु मध्यम उद्योगांमध्ये पारंपरिक लेथकडून सी.एन.सी. लेथमधील गुंतवणूक आणि त्याचा वापर हे स्थित्यंतर आजकाल सार्वत्रिक झाले आहे. या गुंतवणुकीचा योग्य पद्धतीने वापर करून जास्तीत जास्त उत्पादकता मिळविणे आणि त्याच्यातील गुंतवणुकीचा बोजा उतरवून फायदा मिळविणे हे उद्दिष्ट बऱ्याच उद्योजकांनी आज ठेवलेले जाणवते. याशिवाय बाजारपेठेतील स्पर्धेत तग धरून तिथे आपला चांगला ठसा उमटविणे हादेखील त्यामागचा एक महत्त्वाचा उद्देश असतो.

अशा मशिनवर बनविल्या जाणाऱ्या कार्यवस्तू जेव्हा संख्येने जास्त प्रमाणात (मास प्रॉडक्शन) असतात, त्यावेळी आवर्तन काळातला यंत्रणासाठी लागणारा वेळ कमी करणे, यंत्रणाव्यतिरिक्त लागलेल्या वेळावर लक्ष केंद्रित करणे आणि तो कमी करणे हा उत्पादकता वाढीसाठी अवलंबलेला एक मार्ग असतो. कार्यवस्तूंचे मशिनवर किंवा फिक्श्चरवरील लोडिंग आणि अनलोडिंग याबरोबरच पहिले टूल स्पिंडल समोरून बाजूला काढून पुढील टूल यंत्रणासाठी स्पिंडल समोर आणणे अशा कृतीमध्ये एकूण वेळापैकी बराच वेळ वाया जातो. त्यामुळे यंत्रणाव्यतिरिक्त टूलच्या हवेतील हालचालींचा वेळ कमीत कमी करणे हा एक घटक महत्त्वाचा ठरतो. सी.एन.सी.सारख्या मशिनवर हा यंत्रणाव्यतिरिक्तचा वेळ दोन प्रमुख परिभाषेत गणला जातो.

अ) चिप टू चिप टाईम

एखाद्या आवर्तन काळात स्पिंडलवर असलेल्या टूलचे प्रत्यक्ष यंत्रणाचे काम संपल्यापासून ते टूल स्पिंडलमधून काढून, परत मॅगेझिनमध्ये योग्य त्या जागी ठेवल्यावर पुढील यंत्रणासाठी लागणारे टूल स्पिंडलवर बसवून, पुढील यंत्रणाची प्रत्यक्ष सुरुवात करण्यासाठी लागणारा वेळ, हा मशिनिंग सेंटरमधील ’चिप टू चिप टाईम’ असतो. टर्निंग सेंटरच्या बाबतीत हा वेळ म्हणजे, टरेटवर बसविलेल्या एखाद्या टूलचे यंत्रणाचे काम संपल्यावर टरेट होम पोझिशनला नेऊन ते योग्य त्या स्थितीमध्ये फिरवून, पुढील टूल स्पिंडल समोर आणून त्याने प्रत्यक्ष यंत्रण सुरू करण्यासाठी लागणारा वेळ.

आ) टूल टू टूल टाईम

हा वेळ म्हणजे टूल बदलण्याच्या प्रक्रियेत स्पिंडल किंवा टरेट होम पोझिशनला गेल्यानंतर पहिले टूल स्पिंडलमधून काढून पुढचे टूल त्याची स्थिती घेऊन यंत्रणासाठी तयार करण्यासाठीचा वेळ. हा वेळ कमीत कमी ठेवण्याचे कौशल्य हे त्या मशिन टूलचे डिझाईन करतेवेळीचा भाग आहे. हा वेळ टूल ग्रिपर किंवा टूलपोस्टचा स्थिती घेण्याचा वेग आणि पर्यायाने त्याच्या इनर्शियावर अवलंबून असतो. मशिन टूल डिझाईन करताना एकदा का हा वेळ ठरविला, की तो परत बदलता येत नाही. टर्निंग सेंटरवरचा चिप टू चिप टाईम हा वेळ मोजतानाचा घटनाक्रम बघितला, तर तो पुढीलप्रमाणे असतो.

1) एखाद्या ब्लॉकचे यंत्रण पूर्ण झाल्यावर स्पिंडल फिरण्याचे थांबते.

2) आज्ञावलीनुसार, टरेट X आणि Z अक्षामध्ये स्वतंत्रपणे किंवा एकत्रितपणे जलद मागे जाऊन होम पोझिशनला जाऊन थांबते.

3) टरेट स्वत:च्या अक्षाभोवती गोलाकार फिरून पुढील ब्लॉकच्या यंत्रणासाठीचे योग्य ते टूल स्थान घेऊन तयार होते.

4) आज्ञावलीनुसार, टरेट X आणि Z अक्षामध्ये स्वतंत्रपणे किंवा एकत्रितपणे जलद पुढे येऊन आणि त्याचवेळी स्पिंडलचे भ्रमण सुरू करून पुढील ब्लॉकचे प्रत्यक्ष यंत्रण सुरू होते.

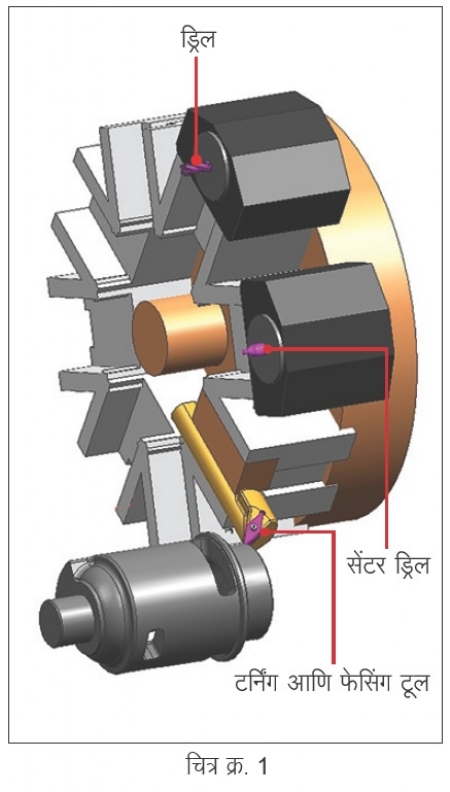

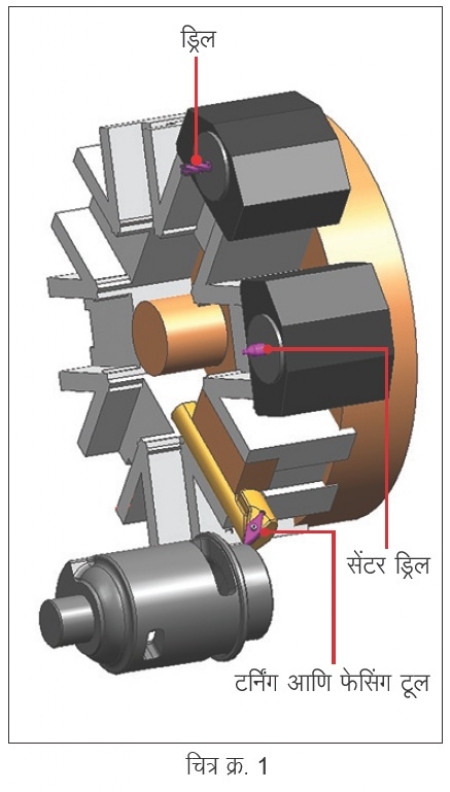

टर्निंग सेंटरवरील फेसिंग, सेंटरिंग आणि ड्रिलिंग या तीन क्रियांसाठी लागणारी टूल प्रातिनिधिक स्वरुपात चित्र क्र.1 मध्ये टरेटवर बसविलेल्या स्थितीत दाखविली आहेत.

वर उल्लेख केलेले चारही टप्पे या क्रमाने घडण्यासाठी लागणारा कालावधी कदाचित जरी काही सेकंदांमध्ये असला तरी एकूण आवर्तन काळाशी त्याचे गुणोत्तर मोठे असते. म्हणजेच आवर्तन काळदेखील काही सेकंदांमध्ये असल्याने त्याची टक्केवारी जास्त होते. म्हणजे बऱ्याचवेळा 20 ते 25 सेकंदांच्या आवर्तन काळामध्ये हा चिप टू चिप टाईम सुमारे 4 ते 6 सेकंदांपर्यंत असतो, म्हणजे एकूण आवर्तन काळाच्या 20 ते 30% असतो.

इचलकरंजी येथील औद्योगिक वसाहतीत आमची ’मेकॅसॉफ्ट’ या नावाची अद्ययावत टूलरूम आहे. या टूलरूमची उभारणी करताना आम्ही आधुनिक आणि अद्ययावत यंत्रसामग्रीमध्ये गुंतवणूक करायचे धोरण अवलंबले होते. त्यामुळे सुरुवातीपासूनच आमच्याकडे टर्निंग सेंटर, मशिनिंग सेंटरसारखी मशिन वापरात आहेत. त्यावर जास्तीत जास्त उत्पादकता मिळविताना आम्हाला वर नमूद केलेल्या चिप टू चिप टाईम कमी करण्याच्या आव्हानाला तोंड द्यावे लागले होते. आमची स्वत:चीच टूलरूम असल्याने त्यावर मात करण्यासाठी आम्ही वेगवेगळे प्रयोग करत गेलो.

टरेटच्या खोबणीत बसू शकणारा एक चौकोनी आकाराचा शँक घेऊन त्यावर वर उल्लेख केलेले टर्निंग आणि फेसिंग टूल, सेंटर ड्रिल आणि ड्रिल ही तीनही टूल त्याच क्रमाने बसविण्यासाठी ठराविक अंतरावर योग्य असे पॉकेट तयार करून घेतले.

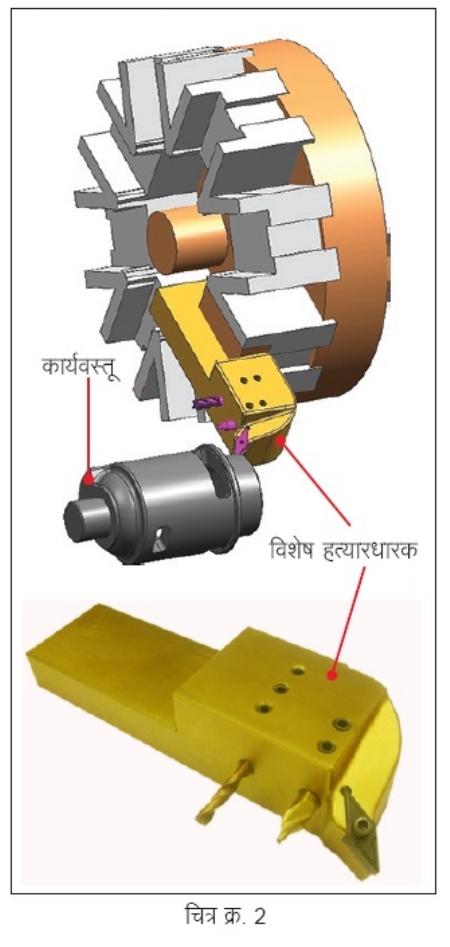

(चित्र क्र. 2)

टर्निंग सेंटरची मापे, त्यावर यंत्रण करण्यात येणाऱ्या कार्यवस्तूच्या भूमिती आणि यंत्रणाची नेमकी गरज यावर या टूलमधील अंतर ठरविली. यामुळे जरी यंत्रणाची पद्धत बदलली तरी टरेट न फिरवता अपेक्षित असलेले टूल कार्यवस्तूच्या पृष्ठभागासमोर यंत्रणासाठी उपलब्ध झाले. वर नमूद केलेले चारही टप्पे क्रमाने घडण्याची गरज टळली जाऊन त्यासाठी लागणारा पूर्ण वेळ वाचला. टरेट होम पोझिशनला न घेता आणि स्पिंडल न थांबवता X आणि Z अक्षांच्या हालचालीने पुढचे टूल यंत्रणासाठी तयार झाले. त्यामुळे चिप टू चिप टाईम कित्येक पटीने कमी होऊन उत्पादकता काही पटीने वाढू शकली. या संकल्पनेनुसार बनविलेले आणि परिणामकारकपणे वापरलेले टूल चित्र क्र. 2 मध्ये दाखविले आहे.

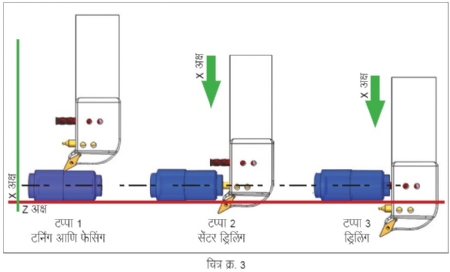

एखाद्या कार्यवस्तूवर अशाप्रकारच्या वैशिष्ट्यपूर्ण हत्यारधारकाच्या साहाय्याने होणाऱ्या यंत्रणाचा क्रम चित्र क्र. 3 मध्ये तीन टप्प्यांत दाखविला आहे.

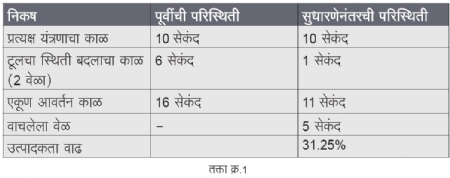

अशाप्रकारचा हत्यारधारक बनवून आमच्याच शॉप फ्लोअरवर वेगवेगळ्या कार्यवस्तूच्या यंत्रणासाठी वापरल्यानंतर आम्हाला उत्पादकतेमध्ये अतिशय परिणामकारक वाढ मिळाली. यातील एका कार्यवस्तूशी संबंधित मिळालेल्या फायद्याची आकडेवारी तक्ता क्र. 1 मध्ये दिली आहे.

आमच्याकडील कार्यवस्तूंच्या गरजेनुसार अशा प्रकारचे अनेक टूल आम्ही आमच्याकडे डिझाईन करून यशस्वीपणे वापरलेली आहेत. अशा प्रकारचे हत्यारधारक वापरताना कार्यवस्तूचा आकार आणि मशिनची मर्यादा याचा विचार करावा. ‘मेकॅसॉफ्ट’मध्ये प्रामुख्याने प्रेशर डाय-कास्टिंगच्या डाय, मोल्ड तसेच मशिन टूल आणि ऑटोमोटिव्ह इंडस्ट्रीचे महत्त्वपूर्ण यंत्रभाग अचूकतेने बनविले जातात. आमच्याकडे उच्च कामगिरी देणारी वैशिष्ट्यपूर्ण टूल आणि स्वयंचलनाची तंत्रे विकसित केलेली आहेत, शिवाय AS9100D या मानक श्रेणीप्रमाणे एरोस्पेसचे यंत्रभागदेखील आमच्याकडे बनविले जातात.

तुषार कुलकर्णी

tskulkarni@mechasoft.in

तुषार कुलकर्णी यांनी पुण्याच्या सिंहगड अभियांत्रिकी महाविद्यालयातून अभियांत्रिकीचे शिक्षण पूर्ण केले आहे. सध्या ते इचलकरंजी येथील मेकॅसॉफ्ट कंपनीचे मॅनेजिंग पार्टनर आहेत. त्यांना या क्षेत्रांतील 15 वर्षांचा अनुभव आहे.