स्वयंचलित फिक्श्चरबद्दल काही मूलभूत

09 Aug 2018 10:31:19

वाहन उद्योगामधील कोणताही यंत्रभाग असो, लघु मध्यम उद्योग असो किंवा टाटा कंपनीतील मशिन टूल डिव्हिजन असो, काही महत्त्वाचे मुद्दे काटेकोरपणे अंमलात आणले तर सहजपणे स्वयंचलित (ऑटोमॅटिक) फिक्श्चर तयार करता येऊ शकते. जेणेकरून गुणवत्ता तपासणीमध्ये एखाद्या यंत्रभागाची दुरुस्ती अथवा तो यंत्रभाग नाकारला जाण्याची वेळ येणार नाही. या लेखात आपण स्वयंचलित फिक्श्चरबद्दल काही मूलभूत बाबी समजून घेणार आहोत. यासाठी आपण एक उदाहरण पाहू.

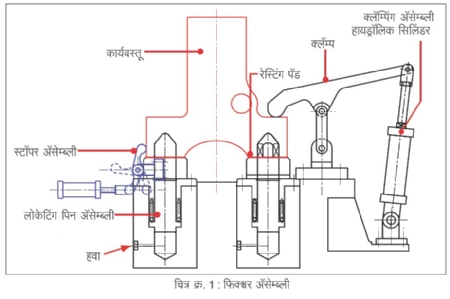

आपण A मशिनवर काम करत आहोत. कार्यवस्तू कन्व्हेअरवरून मशिनजवळ आली की संवेदकाकडून (सेन्सर) तसा संदेश मिळतो. मशिन स्टॉपरच्या सिलिंडरला संदेश मिळाल्यामुळे सिलिंडर रॉड पुढे जातो. त्याला जोडलेला स्टॉपर उभा राहून कार्यवस्तूला योग्य ठिकाणी अडविले जाते. कार्यवस्तू अडविली गेल्यामुळे न्युमॅटिक सिलिंडरला आज्ञा मिळते. त्यामुळे पिनांना वर जाण्यासाठी धक्का दिला जातो आणि कार्यवस्तू लोकेट होते. न्युमॅटिक सिलिंडरचे काम पूर्ण झाल्यावर नियंत्रकाने (कंट्रोलर) क्लॅम्पिंग सिलिंडरला आज्ञा दिल्यामुळे सर्व क्लॅम्पिंग लिव्हर कार्यान्वित होतात आणि कार्यवस्तू पकडली जाते. ऑपरेशन सुरू होऊन ते विशिष्ट वेळेत पूर्ण होते. कार्यवस्तूला मोकळे करण्यासाठी हायड्रॉलिक क्लॅम्पिंग सिलिंडरला आज्ञा मिळते. त्यामुळे सर्व क्लॅम्प मोकळे (डी-क्लॅम्प) होतात. आता न्युमॅटिक सिलिंडरला मागे सरकण्याची आज्ञा मिळते.

आतापर्यंत पिना दाबाखाली होत्या. त्या दाबमुक्त झाल्यामुळे कॉम्प्रेशन स्प्रिंग सैल झाल्यामुळे पिनांना बरोबर घेऊन पूर्वीच्या ठिकाणी येतात तेव्हा कार्यवस्तू मोकळी होण्यासाठी स्टॉपरच्या हायड्रॉलिक सिलिंडरला आज्ञा मिळून रॉड एंड ब्रॅकेट पुढे जातो, तेव्हा स्टॉपर मागे येतो आणि कार्यवस्तू B मशिनकडे जाऊ लागते.

फिक्श्चर म्हणजे, कार्यवस्तू लोकेट करणारे, कार्यवस्तू पकडणारे आणि कार्यवस्तूला आधार देणारे साधन होय. चित्र क्र.1 मध्ये संपूर्ण फिक्श्चर दाखविले आहे.

या स्वयंचलित फिक्श्चरमधील महत्त्वाचे मुद्दे पुढीलप्रमाणे आहेत.

1. रेस्टिंग

2. लोकेटिंग

3. क्लॅम्पिंग (कार्यवस्तूच्या संदर्भात)

प्रथम आपण या 3 मुद्द्यांचे विश्लेषण पाहणार आहोत.

1. रेस्टिंग

रेस्टिंग म्हणजे कार्यवस्तू ज्यावर बसते ते रेस्टिंग पॅड. स्क्रू जॅकच्या नियमानुसार कमीत कमी 3 रेस्टिंग पॅडची आवश्यकता असते. परंतु जर स्वयंचलित (ऑटो) इंजिनच्या सिलिंडर ब्लॉकसाठी फिक्श्चर बनवायचे असेल, तर 5 रेस्टिंग पॅडसुद्धा वापरावे लागतात. त्याचे कारण म्हणजे, या कार्यवस्तूचा असणारा मोठा आकार आटोक्यात ठेवायचा असतो. हे 3 किंवा 5 पॅड एकाच वेळी एका सेटिंगमध्येच ग्राइंड करून घ्यावयाची असतात. त्यानंतर त्याला डीबरिंग करून ऑईल किंवा ग्रीस लावून ठेवणे गरजेचे असते. या पॅडसाठी केस हार्डनिंग केलेले मटेरियल (20 MnCr5) वापरले जाते. त्याबरोबर उंचीच्या समायोजनासाठी (हाईट ॲडजेस्टमेंट) 3 मिमी किंवा 5 मिमी उंचीचे तुकडे (स्पेसर) बनविले जातात. यांचा आकार रेस्टिंग पॅडसारखा असतो. या तुकड्यांसाठी मात्र MS किंवा En8/En9 मटेरियल वापरले जाते. रेस्टिंग पॅडमध्ये उंचीची निश्चिती झाल्यानंतर हे स्पेसर त्यामध्ये कायमस्वरुपी स्क्रूद्वारे बसविले जातात. हे स्पेसर रेस्टिंग पॅडच्या खाली स्क्रू वापरून पकडल्याने, कार्यवस्तू आपोआपच रेस्टिंग पॅडवर बसविली जाते, ही बाब लक्षात ठेवावी.

2. लोकेटिंग

फिक्श्चरमध्ये कार्यवस्तूला लोकेट करण्याची क्रिया म्हणजे लोकेटिंग होय. सिलेंड्रिकल पिन आणि डायमंड पिन या 2 प्रकारच्या पिनांच्या साहाय्याने कार्यवस्तू फिक्श्चरमध्ये लोकेट केली जाते. सिलेंड्रिकल पिना अनेक प्रकारच्या असू शकतात. फिक्श्चरमधून त्यांची सहजपणे काढघाल करता यावी म्हणून ही सुविधा केलेली असते. प्रत्येकाच्या सोयीनुसार या पिनांचा वापर केला जातो. उदाहरणार्थ, थ्रू होलसाठी असलेली पिन, स्पॅनरसाठी जागा असलेली पिन, थ्रेडेड होल असलेली पिन आणि कॉलर असलेली पिन इत्यादी.

अनेकदा एका फिक्श्चरवर दोन वेगवेगळ्या आकाराच्या कार्यवस्तू बसवायच्या असतात. अशावेळी सारखी काढघाल केली जाते. अशा केसमध्ये लोकेटिंग पिन फिक्श्चरमध्ये फिट केलेल्या बुशमध्ये बसविली जाते, कारण सारखी काढघाल केल्यामुळे फिक्श्चरचे भोक खराब होऊ शकते.

लोकेटिंग पिन पायऱ्यांमध्ये (स्टेप) बनविल्या जातात, कारण या पिनमध्ये एका बाजूला g6 किंवा h6 टॉलरन्स असतो, जो कार्यवस्तूमध्ये घुसतो आणि दुसऱ्या बाजूला m6 टॉलरन्स असतो जो बुशमध्ये अथवा थेट स्ट्रक्चरमध्ये जातो. अनेकदा m6 च्या ठिकाणी h6 करून ग्रब स्क्रूने लॉक करावे लागते.

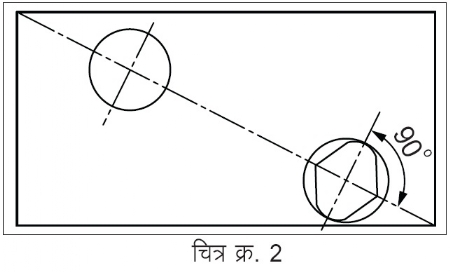

दुसऱ्या प्रकारच्या म्हणजे डायमंड पिनमध्ये डायमंडचा आकार कट केला जातो. सेंटर डिस्टन्स समायोजनेसाठी (ॲडजेस्टमेंट) हा डायमंड आकार दिला जातो. कार्यवस्तूमधील सेंटर डिस्टन्स आणि फिक्श्चरमधील सेंटर डिस्टन्स या दोघांमध्ये थोडा फार फरक असू शकतो. हा फरकाचा परिणाम काढून टाकण्यासाठी या दोन प्रकारच्या पिन नेहमी वापरल्या जातात. या पिनांचे फिटिंग करताना काळजी घ्यावी लागते. दोन्ही पिना स्ट्रक्चरमध्ये बसविल्यानंतर या दोन्ही पिनांचे मध्य (सेंटर) एका रेषेत मिळविले, तर त्या रेषेला डायमंड पिनचे गोलाकार लंब असावेत. (चित्र क्र. 2 पहा.)

3. क्लॅम्पिंग

कार्यवस्तूला पकडून ठेवण्यासाठी धातुची लिव्हर तयार केली जाते. ही लिव्हर दोन भागांमध्येदेखील बनविली जाते. नंतर ते दोन्ही भाग टेनन आणि स्क्रूच्या साहाय्याने जोडले जातात. या लिव्हरचा एक भाग जो कार्यवस्तूला पकडून ठेवतो तो 41cr4 अथवा C45 या टफन्ड मटेरियलपासून बनविला जातो. शिवाय त्या बाजूला फ्लेम हार्डनिंगसुद्धा केले जाते. तसेच दुसरा मोठा भाग (याची झीज होत नाही म्हणून) 41cr4 किंवा En8/En9 या मटेरियलपासून बनविला जातो.

i. क्लॅम्प अशा पद्धतीने डिझाईन केला पाहिजे की, कटिंग ऑपरेशन होत असताना तो कार्यवस्तूच्या सर्व दिशांतील हालचालींवर बंधन ठेवण्यास समर्थ असला पाहिजे.

ii. सुरक्षितता (फॅक्टर ऑफ सेफ्टी) लक्षात घेऊन इष्टतम (ऑप्टिमम) क्लॅम्पिंग दाब (फोर्स) द्यावा.

iii. क्लॅम्पिंग केले जात असताना कार्यवस्तूचे विरूपण (डिस्टॉर्शन) होणार नाही याची काळजी घेतली जाणे आवश्यक आहे.

अन्य महत्त्वाचे मुद्दे

1. प्री-लोकेटिंग - सर्वसाधारणपणे लांबीला जास्त असणार्या उदाहरणार्थ, फ्रंट ॲक्सल बीम आणि रिअर ॲक्सल बीम अशा यंत्रभागांसाठी हा मुद्दा अधिकपणे विचारात घेतला जातो. या प्री लोकेटरमुळे ऑपरेटरला कार्यवस्तू सहजपणे लोकेटिंग पिनपर्यंत आणणे शक्य होते. हे प्री लोकेटर अंदाजे 12 मिमी ते 16 मिमी प्लेटला, 15० आणि 30० पर्यंत चॅम्फर देऊन, शिवाय सपोर्ट प्लेट लावून मशिनवर फिट केले जातात.

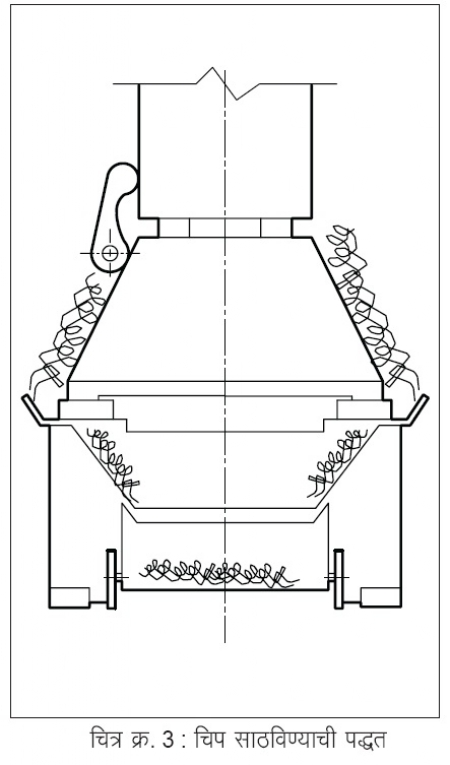

2. चिप मशिनच्या आत असणाऱ्या ट्रॉलीपर्यंत आणण्याची सोय - चिप अगदी सहजपणे ट्रॉलीपर्यंत येण्यासाठी पुढील गोष्टी करता येतात.

i. टूलच्या जवळ चिप ब्रेकर सिस्टिम बसविता येते.

ii. फिक्श्चर स्ट्रक्चरला भरपूर उतार (स्लोप) देता येतो. (चित्र क्र. 3) यामुळे चिप स्ट्रक्चरच्या उतारावरून खाली सेंट्रल बेसच्या उतारावरून ट्रॉलीमध्ये पडतात. चिप ट्रॉली किंवा चिप कन्व्हेअरसाठी सेंट्रल बेसच्या आत जागा केलेली असते. फिक्श्चर स्ट्रक्चरमध्ये लोकेटिंग पिन आणि रेस्टिंग पॅडसाठी जागा ठेवून बाकी सर्व भागाला उतार (स्लोप) असावा. त्यामुळे शीतकाच्या (कूलंट) मदतीने आणि दाबयुक्त हवेच्या मदतीने दुसरी कार्यवस्तू ठेवताना स्वच्छ परिसर मिळतो.

3. शीतक - शीतक कार्यवस्तूपर्यंत पोहोचते आणि त्याची सोय फिक्श्चरमध्ये असणे अत्यंत आवश्यक आहे.

i. टूल जास्त गरम होऊ नये. जर टूल जास्त गरम झाले, तर ते कठीण (हार्ड) होऊन ब्रिटल होते आणि नंतर लवकर तुटते.

ii. कार्यवस्तू जास्त गरम होऊ नये. जर कार्यवस्तू गरम झाली, तर तिचा आकार बदलण्याची (डिस्टॉर्ट) शक्यता असते.

iii. साठलेल्या चिपमुळे कार्यवस्तूचा फिनिश बिघडू नये, यासाठी चिप तुटून पडल्याबरोबर वाहून जाणे आवश्यक असते. अन्यथा चिपचा ढीग लागण्याची शक्यता असते.

4. स्टॉपर - काही वेळेला कार्यवस्तू मशिनवर येत असताना ती कन्व्हेअरवरून येत असते. अशावेळी स्टॉपरची आवश्यकता असते. स्टॉपर कायस्वरुपीदेखील असू शकतात किंवा ते स्वयंचलित वर-खाली होणारेदेखील असू शकतात.

5. हायड्रॉलिक सिलिंडर - क्लॅम्पिंग लिव्हरला क्लॅम्प/डी-क्लॅम्प करण्यासाठी एखाद्या स्टँडर्ड कंपनीचे क्लेव्हिस माऊंटिंग हायड्रॉलिक सिलिंडर वापरावेत. सिलिंडर घेताना त्याची वॉरंटी, गॅरंटी, सील, पोर्टचे सिलिंग अशा सर्व घटकांबाबत तपासणी करून मगच तो घ्यावा.

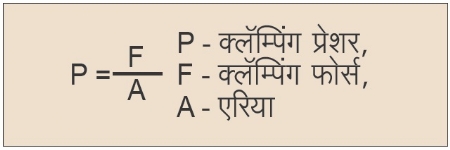

6. फलक्रम ब्रॅकेट, रॉड एंड ब्रॅकेट, क्लेविस एंड ब्रॅकेट - स्वयंचलित क्लॅम्पिंगसाठी प्रथम क्लॅम्पिंग बल (फोर्स) ठरवावे. यामुळे किती बारचा क्लॅम्पिंग दाब (प्रेशर) आवश्यक आहे याची माहिती मिळेल. त्यावरून हायड्रॉलिक सिलिंडरचा व्यास समजेल. या माहितीच्या आधारे फलक्रम ब्रॅकेट, रॉड एंड ब्रॅकेट, क्लेविस एंड ब्रॅकेट या तिन्ही ब्रॅकेटच्या पिना किती व्यासाच्या हव्या आहेत याची माहिती मिळते. त्यावरून सर्व बुशच्या व्यासाबद्दल माहिती मिळेल. त्यानंतर बाकीची मोजमापे काढता येतात. त्यासाठी पुढील सूत्र पहावे.

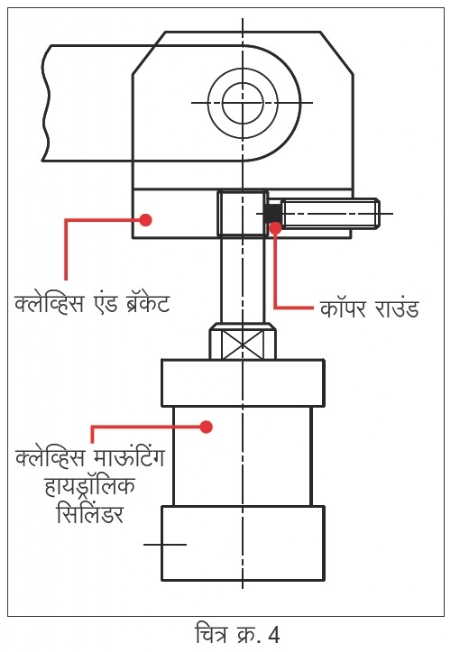

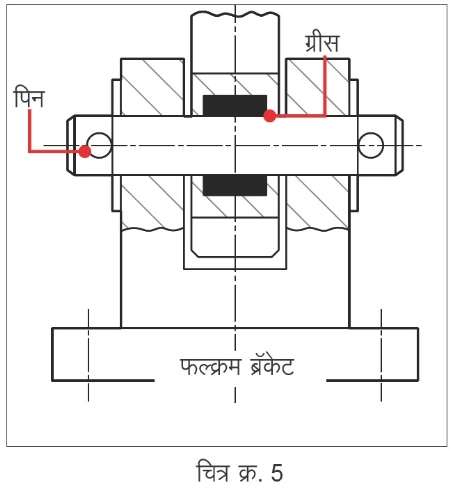

तिन्ही ब्रॅकेट चित्राप्रमाणे En8 / En9 मटेरियलपासून बनवावे. याबाबत आमचा अनुभव असा आहे की, प्रथम क्लेविस माऊंटिंग सिलिंडरच्या पिनचा व्यास समजतो. तोच व्यास रॉड एंडसाठी ठेवायचा, फक्त ब्रॅकेटचा आकार वेगळा करायचा. नंतर त्या व्यासापेक्षा थोडा मोठा फलक्रम ब्रॅकेटच्या पिनचा व्यास ठेवावा आणि बाकीचा आकार क्लेविस एंडसारखा ठेवावा. अशा पद्धतीने ही तिन्ही ब्रॅकेट त्यांच्या पिना आणि त्यावरून बुश बनविता येतात. (चित्र क्र. 4 आणि 5 पहा.)

मटेरियल

फिक्श्चरिंगमध्ये खालील प्रकारचे मटेरियल वापरले जाते, उदाहरणार्थ,

1. वेल्डेबल मटेरियल - MS / En8 / En9 या तिन्हीपैकी En9 हे मटेरियल सर्वात चांगले आहे. हे मटेरियल बळकट असून ते कमी झिजते.

2. 20 MnCr5 हे मटेरियल केस हार्डन्ड करायचे असते. त्यामुळे झीज कमी होते.

3. 41cr4 / C45 हे टफन्ड मटेरियल आहे. शक्यतो हा धातू थ्रेडेड यंत्रभागासाठी आणि क्लॅम्पिंग लिव्हरसाठी वापरला जातो.

4. 90 MnV8 हा पूर्ण (फुल) हार्डनिंग होणारा धातू आहे. सहसा ‘व्ही’ ब्लॉक बनविण्यासाठी हा धातू वापरला जातो.

5. Ph.Brz / C.I. हे सेल्फ ल्युब्रिकंट धातू असल्यामुळे ते सहसा बुश बनविण्यासाठी वापरले जातात, शिवाय त्यात ग्रीस भरण्याची सोय करता येते.

फिक्श्चरच्या भागांना हीट ट्रीटमेंट करताना लक्षात घ्यावयाचे काही मुद्दे

1. 20 Mncr5 - कार्ब्युराईज्ड अँड हार्डन्ड 60 ± 2HRC. पर्यंत केस डेप्थ - 0.6 to 0.8 मिमी पर्यंत

2. 41Cr4/C45 - 80 to 100 किलो/मिमी पर्यंत टफनिंग किंवा फ्लेम हार्डनिंग

3. 90 MnV8 - 60 HRC पर्यंत पूर्ण हार्डनिंग करावे.

वेल्डिंग करण्यायोग्य मटेरियलसाठी काही मुद्दे

1. मशिनिंग करण्यापूर्वी ते स्वच्छ आणि नॉर्मलायझिंग केलेले असावे.

2. मटेरियल ॲनिलिंग करून नंतर स्वच्छ केलेले असावे.

3. शॉट ब्लास्टिंग केलेले असावे.

4. त्यावर ब्लॅकनिंग केलेले असावे.

5. गंजरोधक म्हणून फॉस्फेटिंग करावे.

काही महत्त्वाचे मुद्दे

1. कोपरे धारदार नसावेत.

2. वंगणयुक्त बुश असावेत.

3. आवश्यकता असेल तेव्हा स्प्रिंग वॉशरसह प्लेन वॉशर वापरण्यात यावेत.

फिक्श्चरमध्ये वापरण्यात येणारे महत्त्वाचे टॉलरन्स आणि फिट

1. क्लिअरन्स फिट - स्लायडिंग फिट - H7/g6 आणि लोकेशन प्रिसिजन स्लायडिंग फिट - H7/h6

2. लोकेशन क्लिअरन्स फिट - H7/ j6, आणि क्लिअरन्स फिट - F7/h6, H8/e8

3. ट्रान्झिशन फीट - M6/h6, H7/m6

फिक्श्चर डिझाईन करताना अनुभवातून शिकलेले काही मुद्दे

1. आपल्याला कुठल्या ॲप्लिकेशनसाठी फिक्श्चर बनवायचे आहे ते सर्वप्रथम निश्चित करावे. मेटल फॉर्मिंगमध्ये चिप तयार होत नसल्याने ते स्वस्त आणि सोपे होऊ शकते. याच्या उलट मेटल कटिंगसाठी फिक्श्चर बनविताना ते अधिक अचूक आणि अनेक पैलू असलेले हुशारीने बनवावे लागते. यामध्ये चिप निर्मिती ही प्रामुख्याने अडचणीची बाब असते. शिवाय प्रत्येक कार्यवस्तू योग्य त्या टॉलरन्समध्येच बनवावी लागते, अन्यथा कार्यवस्तूवर पाहिजे असलेले डायमेन्शन मिळत नाहीत.

उदाहरणादाखल आपण मेटल कटिंगसाठीचे फिक्श्चर घेऊ. यासाठी प्रथम फिक्श्चरचे स्ट्रक्चर हेवी वेल्डिंग केलेले असेल, तर ते स्ट्रेस रिलिव्हिंग करून घ्यावे. त्यानंतर त्यावर रफिंग ऑपरेशन करून पुन्हा स्ट्रेस रिलिव्हिंग करावे, कारण वेल्डिंग करताना स्ट्रक्चर अनेक ठिकाणी गरम होत असते. त्यामुळे ते कुठे आकुंचन पावते तर कुठे प्रसरण पावते. हा प्रकार काढून टाकण्यासाठी त्या स्ट्रक्चरला गरम करून वेगवेगळ्या पद्धतीने कधी नॉर्मलायझिंग तर कधी ॲनिलिंग करून घेतले जाते. यामध्ये आणखी एक गोष्ट लक्षात घ्यावी लागते, ती म्हणजे, फिक्श्चरचे स्ट्रक्चर ज्या सेंट्रल बेसवर ठेवायचे असते ते कास्टिंग असेल तर मोकळ्या आवारात सिझनिंगसाठी ठेवलेले असते. त्यावर प्रत्येक ऋतुचा परिणाम झाल्यावर मग रफिंगसाठी पाठविले जाते. नंतर पुन्हा स्ट्रेस रिलीव्हिंग करायचे असते. थोडक्यात नॅचरल स्ट्रेस रिलीव्हिंग म्हणजेच सिझनिंग असते. शक्यतो सिझनिंग केलेले कास्टिंग बर्याच ठिकाणी स्टॉपर लावून गँट्री लोडरच्या मदतीने रफिंगसाठी मशिनवर लोड केले जाते अथवा कधी कधी स्वयंचलित (ऑटोमॅटिक) लोकेटिंग पिनच्या साहाय्याने लोकेट करून फिक्श्चर स्ट्रक्चर रफिंग केले जाते. अशावेळी छोटे न्युमॅटिक सिलिंडर अथवा हायड्रॉलिक सिलिंडर वापरता येतात.

2. सहसा फिक्श्चरचे हलणारे भाग (मुव्हिंग एलिमेंट) चिप झोनच्या बाहेर ठेवावे लागतात किंवा संपूर्ण मेकॅनिझम चिप गार्डच्या साहाय्याने कव्हर करावे लागते.

3. कधी कधी नाजूक आणि फार महत्त्वाच्या कार्यवस्तू, उदाहरणार्थ, कनेक्टिंग रॉडसारख्या यंत्रभागांवर बरीच ऑपरेशन झालेली असतात. त्यामुळे त्यावर बराच खर्च झालेला असतो. त्यातून हे शेवटचे ऑपरेशन म्हणजे फाईन बोअरिंग म्हणून अगदी मोजके क्लॅम्पिंग बल (फोर्स) देणे आवश्यक असते. कमी क्लॅम्पिंग बल लावले तर कार्यवस्तू ऑपरेशनच्यावेळी सटकू शकते. जास्त क्लॅम्पिंग बल लावले तर कार्यवस्तू वेडीवाकडी (डिस्टॉर्ट) होते किंवा ती वाकते. तेवढ्यासाठी अगदी योग्य बल (ॲडिक्वेट फोर्स) लावून कार्यवस्तू तयार करणे श्रेयस्कर असते. त्याबरोबर असमान (अनईव्हन) क्लॅम्पिंग करू नये कारण, कार्यवस्तूला पीळ बसतो किंवा ती वाकडी होते.

4. समजा कार्यवस्तू आकाराने मोठी असून तिचे फाईन बोअरिंग चालू आहे. ऑपरेशन संपल्यावर बोअरिंग बार काढायच्या अगोदर टूलची टिप आत येण्याची व्यवस्था बारमध्ये असणे गरजेचे आहे. तसे नसल्यास कार्यवस्तूवर टूलच्या खुणा येऊन कार्यवस्तू खराब होते.

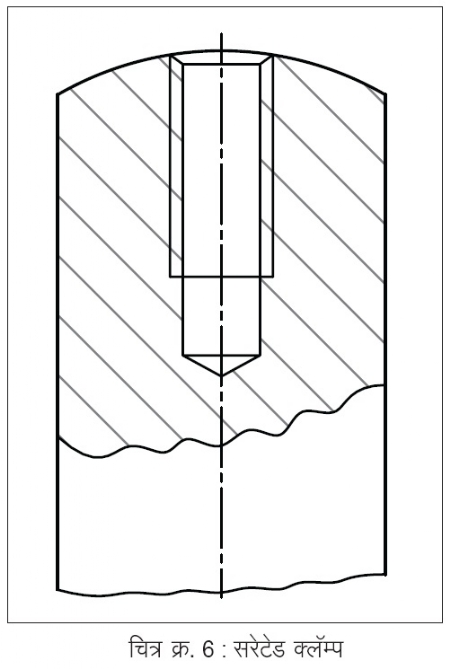

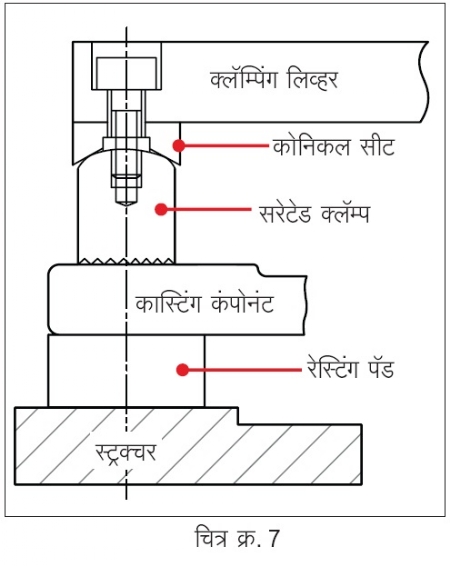

5. कधी कधी कास्टिंगवर ड्राफ्ट अँगल असल्यामुळे कास्टिंगच्या मूळ पृष्ठभागावर जर क्लॅम्प करायचे असेल तर सरेटेड क्लॅम्पच्या मदतीने क्लॅम्प करावे, कारण क्लॅम्पच्या दुसऱ्या बाजूला गोलाकार पृष्ठभाग असल्याने तो कोनिकल सीटच्या मदतीने स्वतः नेमकी पोझिशन बनवून घेतो. त्यामुळे कास्टिंग, क्लॅम्पिंग बल सहन करू शकते आणि कार्यवस्तू सटकत नाही. (चित्र क्र. 6 आणि 7 पहा.)

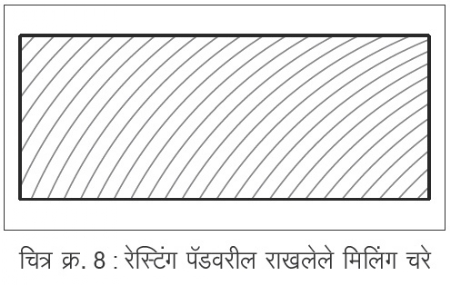

6. कधी कधी मुद्दाम मिलिंग चरे ठेवावे लागतात. त्या चऱ्यामध्ये ऑईलचा अगदी बारीक थर राहतो. त्यामुळे कार्यवस्तू सहज उचलता येते. (चित्र क्र. 8)

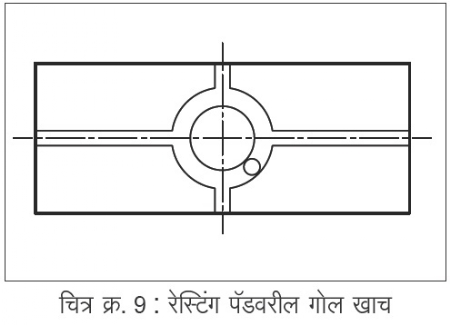

7. कधी कधी रेस्टिंग पॅडमध्ये गोल खाच (ग्रुव्ह) केली जाते आणि ती चारही बाजूस मोकळी (ओपन) करतात.

त्यामुळे एकतर हवेचे सेन्सिंग करता येते आणि दुसरे म्हणजे, बारीक चिपसुद्धा दाबयुक्त हवा वापरून काढता येतात. (चित्र क्र. 9)

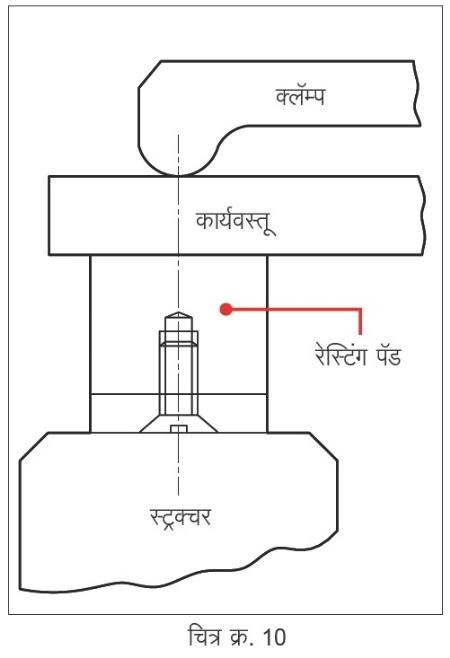

8. शक्यतो रेस्टिंग पॅडच्या डोक्यावर क्लॅम्प असावा. त्यामुळे कार्यवस्तू व्यवस्थित धरली जाते आणि तिला बाक (बेंड) येत नाही. (चित्र क्र. 10)

9. फिक्श्चर डिझाईन करताना म्हणजे लिंकेज सिस्टिम करताना हायड्रॉलिक सिलिंडर सीझ होऊ नये याची काळजी घेतली पाहिजे.

10. अत्यावश्यक गोष्ट म्हणजे, नामांकित कंपनीचे नट आणि बोल्ट वापरावेत.

11. ज्याठिकाणी सतत कंपने होत असतात तिथे दोन यंत्रभागाला जोडताना बोल्टच्या खाली नट बरोबर लॉकनट लावणे गरजेचे आहे.

12. काही ठिकाणी फिनिश यंत्रभागाला बोल्टिंग करताना नट लावायच्या पूर्वी प्लेन वॉशर नंतर स्प्रिंग वॉशर आणि नंतर नट लावावा.

आनंद परचुरे

anandparchure1945@gmail.com

आनंद परचुरे यांना मशिन टूलमधील 40 वर्षांचा प्रदीर्घ अनुभव आहे. त्यांनी टेल्को मशिन टूल्स कंपनी प्रा. लि. आणि नेदरलँड संलग्नित असलेला डीबोर दामले इंडिया प्रा. लि. कंपनीमध्ये काम केले आहे.