अनियमित (विशिष्ट) आकाराचे मिलिंग

10 Sep 2018 15:09:19

वाहन, सामान्य अभियांत्रिकी, यांत्रिक टूल, विमान आणि पंप या उद्योगांमध्ये लागणारे बरेच यंत्रभाग अनियमित आकाराचे आणि आकारमानाचे असतात. सिलिंडर हेड, कॅमशाफ्ट, क्रँकशाफ्ट, सिलिंडर ब्लॉक, कनेक्टिंग रॉड, गियर बॉक्स, रोटर ब्लेड आणि इतर अनेक विशिष्ट आकाराचे भाग वेगवेगळ्या ठिकाणी वापरले जातात. त्यांच्या अनियमित आकारामुळे या भागांचे फोर्जिंग किंवा ओतकाम प्रक्रियेने (कास्टिंग) उत्पादन करण्यात येते.

या प्रक्रियांमध्ये डाय, पंच आणि साचे (मोल्ड) वापरले जातात. डायमधील आकारांसाठी विशेष एन.सी. प्रोग्रॅम आणि कर्तन हत्यारे (कटिंग टूल) लागतात. UG -NX, CATIA, MASTERCAM यासारखी 3D सॉफ्टवेअर वापरून हे एन.सी. प्रोग्रॅम बनविण्यात येतात. हे प्रोग्रॅम तयार करताना वेगवेगळ्या प्रोफाईलसाठी वेगवेगळ्या टूलची निवड केली जाते.

डाय आणि मोल्डकरिता P20, डाय स्टील हे धातू वापरले जातात. काहीवेळा डाय आणि मोल्डकरिता ओतीव लोखंड/एस.जी आयर्न वापरले जाते. डायचे यंत्रण करणे हे अवघड आणि आव्हानात्मक काम असते. उत्पादकाला घन ठोकळ्यातून यंत्रणाने अनावश्यक मटेरियल काढून, पाहिजे असलेला अंतिम आकार मिळविण्यासाठी बराच वेळ लागतो. डायमधील पोकळ्या, आकार आणि बाहेरची बाजू याचे यंत्रण करण्यासाठी विशिष्ट आकाराची टूल वापरावी लागतात. या भागाचे त्रिमितीमध्ये (थ्री डायमेन्शन) यंत्रण करताना, विशिष्ट आकारामुळे टूलची कर्तन कड सतत मटेरियलच्या संपर्कात असावी लागते. यामुळे या कामासाठी वापरण्यात येणारे इन्सर्ट वर्तुळाकार असतात किंवा त्यांची कोपऱ्याची त्रिज्या जास्त असते. त्यामुळे टूलचा इतर भाग यंत्रण केल्या जाणाऱ्या कार्यवस्तूच्या संपर्कात येत नाही आणि अपेक्षित आकार किंवा प्रोफाईल मिळविता येते.

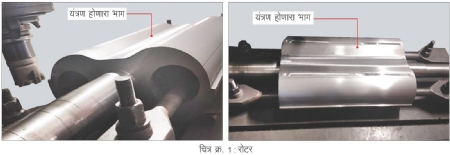

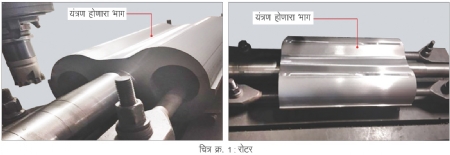

न्युमॅटिक भाग आणि डायच्या उत्पादकाकडे आम्ही एक प्रयोग आणि सुधारणा केली. हा उत्पादक वेगवेगळ्या आकाराचे हाऊसिंग आणि रोटर यासारखे न्युमॅटिक भाग ओतकामाने बनवितो. हे भाग ओतकाम करून बनविण्यात येत असल्यामुळे त्यांचे पृष्ठभाग खरखरीत असतात आणि योग्य टूलची निवड करून त्यांना गुळगुळीत आणि उत्तम फिनिश द्यावा लागतो. या उत्पादकाकडे वेगवेगळ्या आकाराचे रोटर बनविले जातात. या रोटरला दोन कप्पे (लोब) किंवा तीन कप्पे असतात. (चित्र क्र. 1)

कप्प्याची रुंदी 154 मिमी. ते 1000 मिमी. असते, तर लांबी 80 मिमी. ते 1000 मिमी. असते. यंत्रण प्रक्रिया तीन टप्यात केली जाते.

• प्राथमिक (रफ) यंत्रण - त्रिकोणी इन्सर्ट वापरून.

• मधल्या टप्याचे (सेमीफिनिश) यंत्रण - गोल इन्सर्ट वापरून.

• शेवटचे (फिनिश) यंत्रण - अर्धगोलाकार इन्सर्ट वापरून.

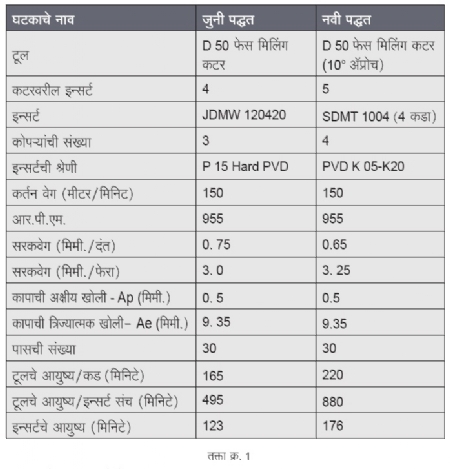

आम्ही प्राथमिक यंत्रणासाठी केलेल्या सुधारणेचा तपशील पुढीलप्रमाणे आहे.

कार्यवस्तूचे नाव - रोटर (दोन कप्पे असलेला)

रुंदी - 60 मिमी.

लांबी - 425 मिमी.

मटेरियल - ओतीव लोखंड

(हार्डनेस 220-280 BHN)

यंत्रण प्रक्रिया - रफ प्रोफाईल मिलिंग

मशिन - BMV 45-BT 40 व्हर्टिकल मशिनिंग सेंटर

समस्या

अ. कमी कोपरे असलेल्या कर्तन कडा.

ब. जास्त सरकवेगामुळे इन्सर्टचे छिलके निघणे.

क. टूलचे आयुष्य कमी असणे.

नव्या पद्धतीत आम्ही जास्त मजबूत कडा असलेले आणि 2 मिमी. कोपऱ्याची त्रिज्या असलेले 4 कोपऱ्यांचे छोटे इन्सर्ट वापरले. अधिक भक्कम पकड मिळविण्यासाठी अँग्युलर स्क्रूने क्लॅम्पिंग केले.

SMDT 10 टूलची वैशिष्ट्ये आणि फायदे

1. जास्त सरकवेग मिळविण्यासाठी मजबूत कर्तनकडा.

2. कोपऱ्याच्या मोठ्या त्रिज्या.

3. अँग्युलर स्क्रू क्लॅम्पिंगसाठी स्क्रूचे छिद्र मोठे असल्यामुळे पकडीमध्ये भक्कमपणा येतो.

4. प्रवेशाचा कोन (ॲप्रोच अँगल) कमी असल्यामुळे 1 मिमी. प्रति दंत इतका सरकवेग वापरता येतो.

5. कापाची कमाल खोली 1.2 मिमी. इतकी ठेवता येते.

फायदे

1. टूल तुटण्याची समस्या उरली नाही.

2. टूलचे आयुष्य 33 टक्क्याने वाढले.

3. अधिक कठीण दर्जाचे आणि झीज प्रतिकार क्षमता जास्त असलेले इन्सर्ट वापरल्यामुळे जास्त वेगाने यंत्रण करता येते. ही श्रेणी लोखंडाव्यतिरिक्त इतर धातू, ओतीव लोखंड आणि अधिक कठीण मटेरियलसाठी उपयुक्त असते.

4. एका कटरमध्ये जास्त इन्सर्ट बसवत असल्यामुळे सरकवेग थोडा वाढवू शकतो.

9579352519

purohit@duracarb-india.com

विजेंद्र पुरोहित यांना मशिन टूल, कटिंग टूल डिझाईनमधील सुमारे 20 वर्षांचा अनुभव असून सध्या ते ’ड्युराकार्ब इंडिया’ कंपनीमध्ये तांत्रिक साहाय्य विभागाचे प्रमुख आहेत.