स्पॉट फेसिंग

04 Sep 2018 16:07:13

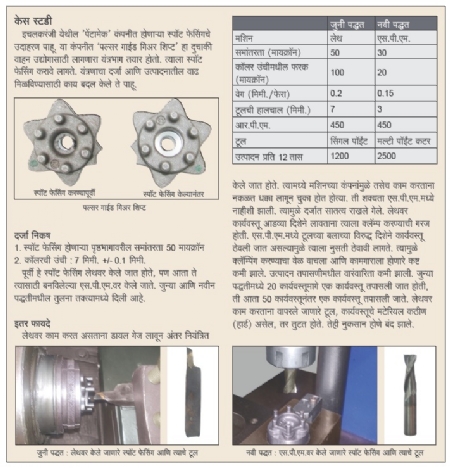

यंत्रणाच्या सर्व प्रक्रियांमध्ये, छिद्र पाडण्याच्या अनेक प्रक्रिया असून त्या अतिशय महत्त्वाच्या असतात. त्यातील सर्व प्रक्रियांमध्ये मुळापासून छिद्रे पाडली जात नाहीत. काही प्रक्रिया आधी तयार केलेल्या छिद्रांमध्ये सुधारणा करण्यासाठी केल्या जातात.

(चित्र क्र. 1)

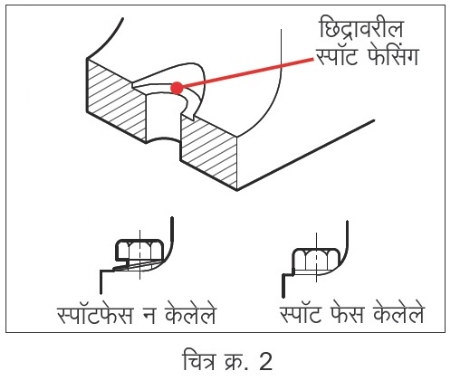

एखाद्या जुळणीमध्ये, जेव्हा दोन भाग एकत्र क्लॅम्प केले जातात, तेव्हा एकमेकांच्या संपर्कात येणाऱ्या पृष्ठभागांचे आवश्यकतेनुसार यंत्रण केले जाते. मात्र जर नट आणि बोल्ट वापरून क्लॅम्पिंग केले, तर जिथे नट आणि बोल्टचे हेड असतील, त्या भागाचे यंत्रण करणेसुद्धा आवश्यक असते. अन्यथा नट आणि बोल्टचे हेड एकूण क्षेत्रफळाचा लहान भाग व्यापेल आणि पुढे वापर चालू असताना, क्लॅम्पिंगचे बल हळूहळू कमी होईल. याची अनेक कारणे असू शकतात. नट अथवा बोल्टचे हेड टेकणारा पृष्ठभाग सपाट असला पाहिजे. जर कास्टिंग किंवा फोर्जिंगची कार्यवस्तू असेल, तर पृष्ठभाग अनियमित असण्याची शक्यता अधिक असते. कधी कधी नट किंवा बोल्टच्या खाली वॉशर वापरलेला असतो, अशा ठिकाणीदेखील वॉशरचा पृष्ठभाग कार्यवस्तूवर एकसारखा बसण्याची आवश्यकता असते, हे चित्र क्र. 2 वरून स्पष्ट होते.

स्पॉट फेसिंग प्रक्रिया काउंटर बोअरिंगसारखीच असते. तेच टूल, तोच वेग, फीड आणि वंगण वापरून स्पॉट फेसिंग केले जाते. स्पॉट फेसिंगची प्रक्रिया एकाच बाबतीत थोडी वेगळी आहे, ती म्हणजे स्पॉट फेसिंग सामान्यत: पृष्ठभागावर किंवा वक्र पृष्ठभागावर केले जाते. स्पॉट फेसिंगची खोली काउंटर बोअरिंगच्या खोलीपेक्षा बरीच कमी असते. स्पॉट फेसिंग ही खडबडीत पृष्ठभागाचा लहानसा भाग गुळगुळीत करण्याची प्रक्रिया आहे. सामान्यपणे, पृष्ठभागावरील अनियमितता काढून टाकण्यासाठी आणि उत्पादनाचा एकंदर गुळगुळीतपणा सुधारण्यासाठी ओतीव कार्यवस्तूंवर फेस मिलिंग केले जाते. पण, फेस मिलिंगची प्रक्रिया वेळखाऊ तसेच खर्चिक असल्यामुळे संपूर्ण पृष्ठभागाऐवजी फक्त गरज असलेल्या भागाचे स्पॉट फेसिंग करण्याचा आपण विचार करू शकतो.

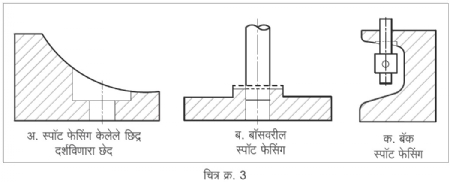

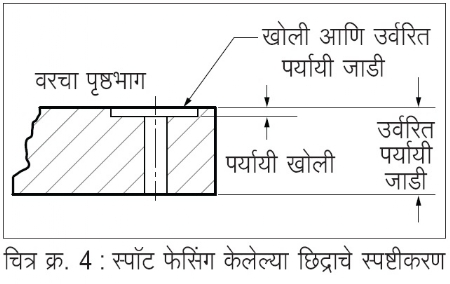

एका कार्यवस्तूमध्ये छिद्राच्या भोवती असलेल्या पृष्ठभागाचे यंत्रण करणे आवश्यक आहे. म्हणजेच स्पॉट फेसिंगचा हेतू चित्र क्र. 3 (अ, ब, क) मध्ये दाखविल्याप्रमाणे स्थानिक सपाट पृष्ठभाग तयार करणे, हा असतो. त्यामुळे बोल्टचे हेड किंवा नटसाठी जागा तयार होते. बोल्टच्या छिद्राच्या अक्षाला लंब असलेल्या पृष्ठभागावरच नेहमी बोल्टचे हेड आणि नट टेकलेले असले पाहिजे, कारण त्यामुळे बोल्टचा दांडा वाकत नाही. पृष्ठभागाच्या या स्थानिक यंत्रणाला आपण ‘स्पॉट फेसिंग असे म्हणतो. त्याचा फायदा बोल्ट घट्ट आणि सैल करण्यासाठी पाना वापरताना होतो. यात वापरले जाणारे कटर काउंटर बोअर कटर सारखेच असते, परंतु आधीच पाडलेल्या छिद्रात व्यवस्थित बसणाऱ्या पायलटच्या व्यासापेक्षा या कटरचा व्यास जास्त असतो. याचे कारण म्हणजे चित्र क्र. 4 मध्ये दाखविल्याप्रमाणे बोल्ट किंवा नटच्या षट्कोनाकृती कोपर्यांमधील अंतरापेक्षा स्पॉट फेसचा व्यास थोडा जास्त असावा लागतो.

स्पॉट फेसिंग प्रक्रिया केवळ वरच्या बाजूच्या पृष्ठभागावर केली जात नाही, तर कधी कधी ती मागच्या बाजूच्या पृष्ठभागावरसुद्धा केली जाते. (चित्र क्र. 3 क पहा).

बाह्य स्पॉट फेसिंग प्रक्रिया

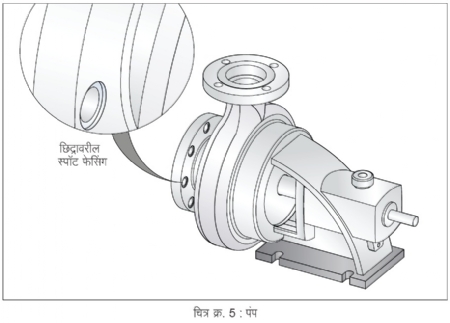

एक उदाहरणाद्वारे हे समजून घेऊ. एक स्ल्युईस व्हॉल्व्ह बॉडी आणि कव्हर किंवा पंप बॉडीमध्ये (चित्र क्र. 5) केले जाणारे बाह्य स्पॉट फेसिंगचे तपशील पाहू.

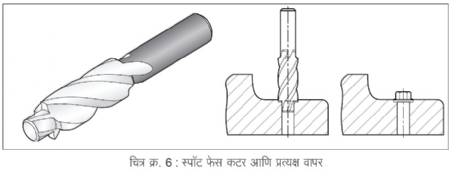

चित्र क्र. 6 मध्ये वरच्या भागाच्या स्पॉट फेसिंगसाठी वापरले जाणारे स्पॉट फेस कटर दाखविले आहे. पुढील बाजूचे गाईड वेगवेगळया छिद्रांसाठी बदलता येते. टॉप स्पॉट फेस कटरची लांबी फार जास्त असू शकत नाही.

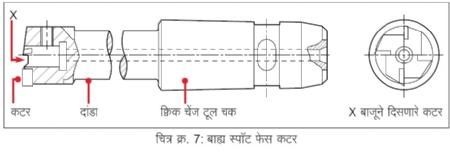

व्हॉल्व्ह कव्हरसाठी, बाह्य स्पॉट फेसिंग करायचे आहे. चित्र क्र. 7 मध्ये दर्शविल्यानुसार टॉप स्पॉट फेस कटर वापरण्यासाठी, ड्रिलिंग प्रक्रिया संपल्यावर कव्हर परत क्लॅम्प करावे लागेल. परंतु ते योग्य आणि व्यवहार्य नाही. त्यामुळे व्हॉल्व्ह कव्हर मशिनच्या टेबलावर, वरील बाजू खाली करून क्लॅम्प केले जाते आणि बॅक स्पॉट फेसिंग केले जाते.

याठिकाणी कव्हरचा आकार अंडाकृती आहे हे लक्षात घ्या. येथे अनेक छिद्रे असून, त्या सर्वांचे स्पॉट फेसिंग करावयाचे आहे. यासाठी सर्वसाधारणपणे कॉलम लॉक न करता रेडियल ड्रिलिंग मशिन वापरले जाते. यामध्ये छिद्रातून स्पिंडल ढकलणे, स्पिंडलच्या टोकाला कटर किंवा मिलिंग हेड क्लॅम्प करणे आणि पृष्ठभागाचे यंत्रण करणे आणि नंतर तापमान वाढलेला कटर आणि स्पिंडल काढून घेणे ही पद्धत वापरली जाते. या प्रक्रियेला बराच वेळ लागतो, कारण प्रत्येकवेळी स्पिंडल थांबवावा लागतो आणि पुन्हा सुरू करावा लागतो. स्पॉट फेसिंगच्या प्रक्रियेपूर्वी, ड्रिलिंग प्रक्रिया केली जाते. आता स्पॉट फेसिंग प्रक्रिया करण्यासाठी, ड्रिलिंग केल्यानंतर फक्त जिग प्लेट काढावी लागते. (कव्हर उलट्या दिशेत बसविले जाते आणि मध्यावर क्लॅम्प केले जाते.)

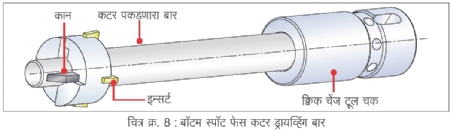

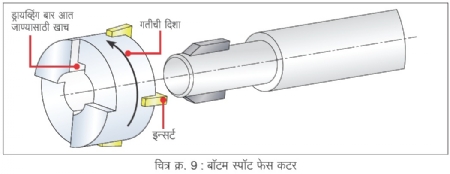

चित्र क्र. 8 मध्ये, चित्र क्र. 9 मधील स्पॉट फेसिंग कटर बसणारा बार दाखविला आहे. बारचा लांब भाग छिद्राच्या आकाराएवढा असतो. बार छिद्रात घालून खालच्या बाजूने कटर बारवर बसवून (लॉक न करता) 90 अंशात फिरविले जाते. कटरच्या व्यासावर एकमेकांशी 1800 विरुद्ध दिशेला दोन खाचा असतात.

बारवरील दोन लग बारला आधार देतात आणि कटर चालवितात. बारच्या दुसऱ्या टोकाचा आकार टूल तात्काळ बदलणाऱ्या चकसाठी (क्विक चेंज कॉलेट टूल चक) योग्य असतो. त्यामुळे जेव्हा ड्रिलिंग मशिन चालू असते, तेव्हा रेडियल ड्रिलिंग मशिनवरील टूल छिद्राच्या ठिकाणी आणता येते आणि ड्रायव्हिंग बार आधी केलेल्या छिद्रातून आत घालता येतो. नंतर ऑपरेटर खालच्या बाजूने कटर आत घालतो आणि स्पिंडल वरच्या बाजूला ढकलले जाते. अशाप्रकारे ड्रिलिंग मशिन लॉक न करता, प्रत्येक छिद्रासाठी मशिन न थांबवता स्पॉट फेसिंग प्रक्रिया करता येते. व्हॉल्व्ह बॉडीचे स्पॉट फेसिंगसुद्धा अशाचप्रकारे केले जाते. अपकेंद्री (सेंट्रिफ्युगल) पंपाचा वरचा भाग आणि बाजूची फ्लँज छिद्रे, पायाजवळची छिद्रे इत्यादीवर बॅक स्पॉट फेसिंग प्रक्रिया करणे आवश्यक असते. अशा ठिकाणी टॉप फेसिंग करता येत नाही.

आत्तापर्यंत आपण पारंपरिक ड्रिलिंग मशिनवर स्पॉट फेसिंग प्रक्रिया कशी करायची ते पाहिले. याच्यात एक महत्त्वाची मर्यादा म्हणजे, जी प्रक्रिया करायची आहे, ती उभ्या अक्षावर असली पाहिजे आणि अशा प्रकारचा सेटअप सी.एन.सी. मशिनसाठी उपयुक्त ठरत नाही.

सध्या सी.एन.सी. मशिनसाठी बाजारात अनेक प्रकारचे अभिनव स्पॉट फेस कटर उपलब्ध आहेत.

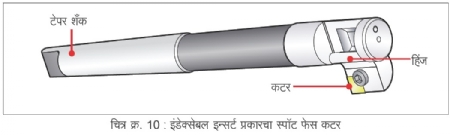

• इंडेक्सेबल इन्सर्ट (चित्र क्र. 10)

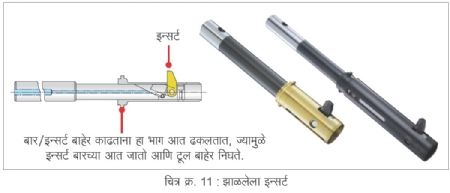

• झाळलेला (ब्रेझ्ड) इन्सर्ट (चित्र क्र. 11)

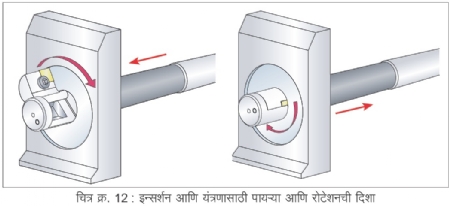

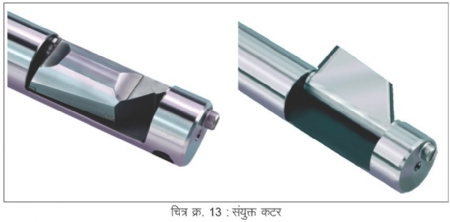

• स्पॉट फेसिंग आणि चॅम्फरिंग करणारा संयुक्त कटर (चित्र क्र. 13). या प्रकारातही चित्र क्र. 12 प्रमाणे फिरण्याची दिशा बदलावी लागते, ज्यामुळे कटर आत बाहेर करणे शक्य होते.

चित्र क्र. 10, 11 आणि12 वरून ही प्रक्रिया अधिक स्पष्ट होते. शक्य असेल तेव्हा रिसेस असलेल्या भागात स्पॉट फेसिंग टाळले पाहिजे. त्याऐवजी, ओतीव काम प्रक्रिया करताना रीसेसचे एक्स्ट्रूडेड बॉस म्हणून डिझाईन केले पाहिजे. त्यामुळे त्या पृष्ठभागाचे विशेष टूलिंग न वापरता स्पॉट फेसिंग करता येईल. परिणामी, यंत्रभाग उत्पादनाचा वेळ आणि टूलिंगचा खर्च या दोन्ही गोष्टींमध्ये बचत होईल.

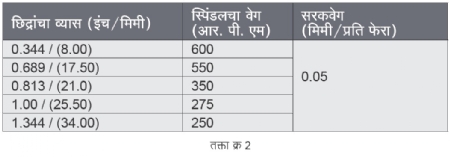

बॅक स्पॉट फेसिंग प्रक्रियेपूर्वी जेव्हा टूलला छिद्राद्वारे फीडिंग दिले जाते, तेव्हा स्पिंडलला उलट्या दिशेने फिरवावे आणि फीडचे प्रमाण जास्तीत जास्त 0.008 IPR (0.20 मिमी./फेरा) ठेवावे. यासाठी शीतक आवश्यक नसते, मात्र जर वापरले असेल, तर आर्बर आणि कापण्याच्या कडेचे वंगणन करण्यासाठी आणि छिलके दूर ढकलण्यासाठी ते वापरले पाहिजे. त्यासाठी स्ट्रेट कटिंग ऑईल, पाण्यात विरघळणारे किंवा कृत्रिम शीतक वापरता येईल. शीतक स्वच्छ असले पाहिजे आणि त्याची वंगणन क्षमता चांगली असली पाहिजे.

सी.एन.सी. मशिनसाठी वापरलेले टूल घड्याळाच्या दिशेने आणि घड्याळाच्या विरुद्ध अशा दोन्ही दिशांनी फिरू शकले पाहिजे. शिफारस केलेल्या वेगात टूल घड्याळाच्या विरुद्ध दिशेने फिरले पाहिजे आणि जास्तीत जास्त 0.008 IPR (0.20 मिमी./फेरा) या प्रमाणात छिद्राच्या आत आणि बाहेर गेले पाहिजे. फिरण्याची दिशा बदलताना आवश्यकतेप्रमाणे कटर कार्यवस्तूमधून बाहेर काढलेले असले पाहिजे.

स्पॉट फेसिंगसाठी सामान्यपणे 0.05 ते 0.13 मिमी. प्रति फेरा इतका सरकवेग असला पाहिजे. पण टूलची स्थिती आणि धातूचा प्रकार याचा कटिंगच्या प्रक्रियेवर विपरीत परिणाम होत असेल, तर वेग आणि सरकवेग कमी करावा. कार्यवस्तूमध्ये पायलट अडकू नये म्हणून स्पॉट फेसिंगच्या दरम्यान पायलटचे वंगणन करता येईल. जो धातू कापायचा आहे, त्यासाठी आवश्यकता असल्यास योग्य कर्तन द्रव वापरावे. स्पॉट फेसिंग प्रक्रिया सुरू करण्यासाठी आणि पार पाडण्यासाठी हाताने फीड द्यावा.

0 9325058114

mykhire@gmail.com

डॉ. मोहन खिरे यांनी ’किर्लोस्कर ब्रदर्स प्रा. लि.’मधून कारकिर्दीची सुरुवात केली. सांगली येथील ’वालचंद कॉलेज ऑफ इंजिनिअरिंग’ येथे 25 वर्षे प्राध्यापक, तर 2 खाजगी अभियांत्रिकी संस्थांमध्ये ते प्राचार्य होते.