स्टील, स्टेनलेस स्टील आणि कास्ट आयर्नचे मिलिंग

31 Jan 2020 18:17:00

मिलिंग प्रक्रियेमध्ये मिलिंग करताना कार्यवस्तू स्थिर असते आणि टूल फिरत असते. टूल फिरत असताना एक किंवा अधिक धारदार कडा (एज) कार्यवस्तुच्या संपर्कात येतात आणि अतिरिक्त मटेरियल काढून टाकतात. कर्तन कडा (कटिंग एज) कार्यवस्तुच्या संपर्कात अखंडपणे येत नसल्यामुळे, हे यंत्रण असंततपणे होते. कर्तनादरम्यान होणार्या घर्षणामुळे कटरच्या कडा लवकर तापतात आणि संपर्क नसतो तेव्हा त्या पटकन थंड होतात. कर्तन कडा कार्यवस्तुच्या संपर्कात अनियमितपणे येत असल्यामुळे त्यांना तीव्र औष्णिक आघात (थर्मल शॉक) सहन करावा लागतो.

अलीकडच्या काळात तंत्रज्ञानामध्ये कार्यवस्तुच्या मटेरियलच्या संशोधनावर बराच भर दिला जात असून, कार्यवस्तुसाठी नवनवीन मटेरियल विकसित केली जात आहेत. म्हणूनच उच्च कार्यक्षमतेने यंत्रण करण्यासाठी, कटिंग टूल उत्पादक टूल मटेरियल आणि कर्तन कडांची भूमिती सुधारण्यासाठी आणि विकसित करण्यासाठी प्रयत्नशील आहेत.

कर्तन कडेवर अनुभवल्या जाणार्या आत्यंतिक तापमान बदलांसाठी औष्णिक आघात ही संज्ञा वापरली जाते. कार्यवस्तूचे यंत्रण करताना घर्षणामुळे कर्तन कडेचे तापमान वेगाने वाढते. यंत्रणानंतर, कर्तन कड कार्यवस्तुपासून बाजूला होते आणि वेगाने थंड होते. म्हणूनच मिलिंगसाठी, कठीण परिस्थितीत काम करू शकणारे टूल ग्रेड मटेरियल आणि कटरची अधिकतम कार्यक्षमता देऊ शकेल अशी कर्तन भूमिती निवडणे महत्त्वाचे असते.

यंत्रण पद्धती

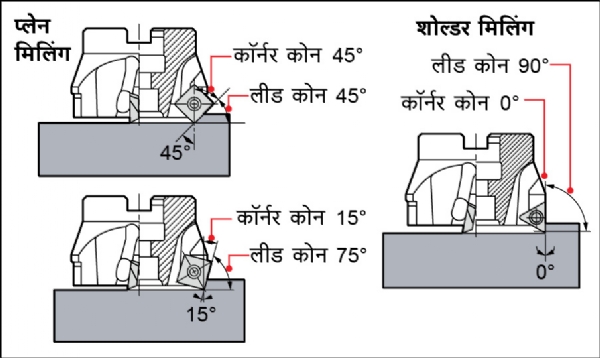

फेस मिलिंग कटर 2 गटांत विभागले गेले आहेत. प्लेन मिलिंग कटर, याचा लीड कोन 90 अंशापेक्षा वेगळा असतो आणि शोल्डर मिलिंग कटर, याचा लीड कोन 90 अंश इतका (चित्र क्र. 1) असतो. टूलची निवड यंत्रण पद्धतीवर किंवा जे अॅप्लिकेशन (काम) करावयाचे असेल त्यावर अवलंबून असते.

मिलिंग कटरची निवड

> यंत्रण पद्धतीवर आधारित : प्लेन मिलिंग किंवा शोल्डर मिलिंग

> कार्यवस्तुच्या मटेरियलवर आधारित : इन्सर्ट भूमिती, कर्तन कडेचा प्रकार आणि इन्सर्टची संख्या कार्यवस्तुच्या मटेरियलवर अवलंबून असते.

> कार्यवस्तुचा आणि क्लॅम्पचा भक्कमपणा (रिजिडिटी) : जाड किंवा पातळ कार्यवस्तू आणि स्थिर (स्टेबल) किंवा अस्थिर (अनस्टेबल) क्लॅम्पिंग

> आवश्यक मितीय अचूकता (डायमेन्शनल अॅक्युरसी) आणि पृष्ठभागाची गुणवत्ता : रफ मिलिंग किंवा फिनिश मिलिंग

> मशिन स्पिंडल पॉवर आणि टॉर्कची उपलब्धता : मशिनच्या क्षमतेचा पूर्ण लाभ घेऊ शकेल आणि अधिक कार्यक्षम यंत्रण देऊ शकेल, अशा यंत्रण परिस्थितिची निवड करणे शक्य आहे.

ग्राहकांना कार्यवस्तुच्या मटेरियलनुसार सेटअपचा भक्कमपणा, मितीय अचूकता आणि मशिनच्या स्थितिनुसार फेस मिलिंग ऑपरेशनमध्ये फेस मिल कटर निवडण्यास मदत करेल, असा उत्कृष्ट पर्याय ग्राहकांना देण्यासाठी स्टील, स्टेनलेस स्टील आणि कास्ट आयर्नच्या यंत्रणासाठी ‘मित्सुबिशी मटेरियल्स कॉर्पोरेशन मेटल वर्किंग सोल्युशन’ कंपनीने फेस मिल कटर विकसित केला आहे. या फेस मिलची वैशिष्ट्ये पुढे दिली आहेत.

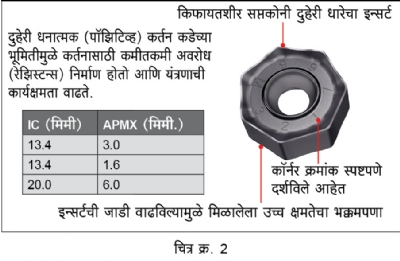

सप्तकोनी, दुहेरी धारेचा, किफायतशीर, 14 कर्तन कडांचा इन्सर्ट

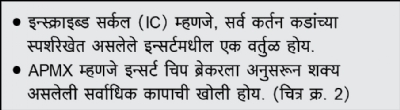

AHX440S, AHX640S युनिक फेस मिल कटर (चित्र क्र. 3)

> उच्च सरकवेग यंत्रणासाठी AHX475S

AHX440S इन्सर्टच्या कटिंग बॉडीमध्ये RE = 3.2 मिमी. सेट करून 75° (KAPR 15°) कॉर्नर अँगल आणि उच्च सरकवेग मिळविणे शक्य होते. यामध्ये कापाची जास्तीतजास्त खोली (APMX) 1.6 मिमी.पर्यंत (चित्र क्र. 4) मर्यादित असेल.

> कास्ट आयर्नच्या यंत्रणातील उच्च कार्यक्षमतेसाठी AHX640W फेस मिलिंग कटर (चित्र क्र. 5)

AHX640W फेस मिलिंग कटरमध्ये कास्ट आयर्नच्या उच्च सरकवेगाच्या मिलिंगसाठी योग्य उच्च प्रतीचा भक्कम इन्सर्ट आम्ही सादर केला आहे.

विविध अॅप्लिकेशनसाठी केलेले बदल

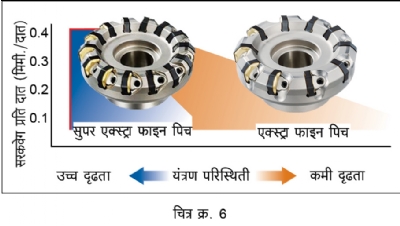

वेगवेगळ्या मिलिंग परिस्थितीमध्ये एक्स्ट्रा फाइन पिच आणि सुपर एक्स्ट्रा फाइन पिच प्रकारांचा (चित्र क्र. 6) वापर करून उच्च कार्यक्षमता मिळविता येते. त्याशिवाय, विशेष मशिनवर वापरण्यासाठी लेफ्ट हँड प्रकारचेसुद्धा स्टँडर्ड कटर उपलब्ध आहेत. लेफ्ट हँड आणि राइट हँड कटरमध्ये एकच प्रकारचा इन्सर्ट वापरता येतो.

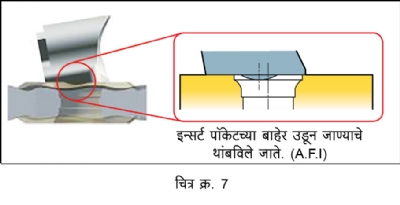

नाविन्यपूर्ण क्लॅम्प प्रणाली

इन्सर्टची अनुमत (परमिसिबल) संख्या वाढविण्यासाठी आम्ही नवी वेज भूमिती (चित्र क्र. 7) विकसित केली आहे. या वेज भूमितीमध्ये इन्सर्टच्या छिद्रात बरोबर बसणारा एक पुढे आलेला सेक्शन आहे. हा अँटी फ्लाय इन्सर्ट यंत्रणा (A.F.I) म्हणून

कार्य करतो.

AHX मालिकेसाठी इन्सर्टची अनुकूलता

> AHX440S सह वापरण्यासाठी RE = 3.2 मिमी. इन्सर्ट. हा इन्सर्ट AHX475S वर बसविता येतो.

> AHX640 बरोबर वापरण्यासाठी सर्व इन्सर्ट AHX640S वर बसविता येऊ शकतात. (लक्षात ठेवा, सेट उंची भिन्न असेल.)

> AHX640W वर बसविण्यासाठी असलेले इन्सर्ट म्हणजे कास्टिंगसाठीचे MK, HK आणि WK ब्रेकर आहेत.

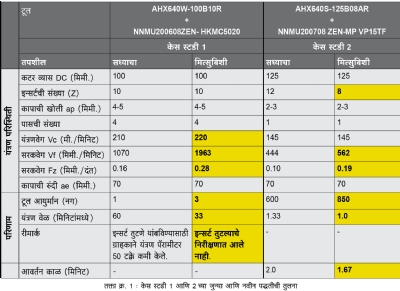

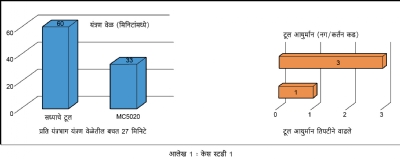

केस स्टडी 1

आमचा एक ग्राहक डक्टाइल कास्ट आयर्न हाउसिंगचे यंत्रण करीत होता. 12 ते 14 मिमी. मटेरियल काढून टाकणे आणि रफ मिलिंग दरम्यान इन्सर्ट तुटणे, ही ग्राहकासमोरची मोठी समस्या होती. रफ मिलिंग दरम्यान ग्राहक कोणत्या समस्येचा सामना करीत आहेत हे समजल्यानंतर, आम्ही त्यांना AHX640W सीरीज कटर सुचविला आहे. तो वापरून मिळालेले फायदे आलेख क्र. 1 मध्ये दाखविले आहेत.

यंत्रणाचे तपशील

मटेरियल : EN-GJS-400-18, कास्ट इनपुट म्हणून

कठीणपणा : 200 ते 220 BHN

मशिन : एच.एम.सी. (स्पिंडल पॉवर 40 Kw)

टूल ओव्हरहँग : 210 मिमी.

वेट कटिंग

केस स्टडी 2

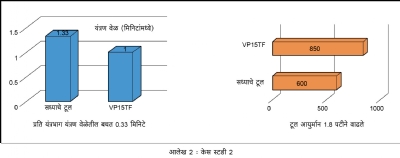

आमचा आणखी एक ग्राहक कनेक्टिंग रॉडचे यंत्रण करीत होता. या कनेक्टिंग रॉडसाठी 35 HRC कठीणता असलेले फोर्ज्ड स्टील मटेरियल वापरले जात होते. ग्राहकाला या यंत्रभागाचे मोठ्या प्रमाणात उत्पादन करावयाचे होते. त्यामुळे प्रति यंत्रभाग खर्च कमी करणे आणि आवर्तन काळात कपात करणे अशी ग्राहकाची मागणी होती. त्यासाठी आम्ही या ग्राहकाला HX640S सीरीज कटर सुचविला. तो वापरून मिळालेले फायदे आलेख क्र. 2 मध्ये दाखविले आहेत.

यंत्रणाचे तपशील

कामाचे मटेरियल : 39CrV5 फोर्ज्ड इनपुट म्हणून

कठीणपणा : 35 HRC

मशिन : एस.पी.एम. (स्पिंडल पॉवर 11 Kw)

नितीन क्षीरसागर

वेट कटिंग

9371276736

nitin.kshirsagar@mmci.co.in

नितीन क्षीरसागर यांत्रिकी अभियंते असून MMC हार्डमेटल इंडिया प्रा. लि. कंपनीमध्ये तांत्रिक साहाय्य विभागात ते टीम लीडर आहेत. त्यांना कटिंग टूलची विक्री आणि अॅप्लिकेशन क्षेत्रातील 15 वर्षांचा अनुभव आहे.