एंड मिल वापरून पातळ बाजूंचे यंत्रण

27 Nov 2020 16:49:03

एअरोस्पेस यंत्रभागांमध्ये, विशेषत: Ti6Al4V आणि Al6061 सारखी वजनाच्या मानाने उच्च प्रमाणात मजबूतपणा आणि सामर्थ्य देणारी मटेरियल वापरून बनविल्या जाणाऱ्या संरचनात्मक यंत्रभागांमध्ये, पातळ बाजूचे (थिन वॉल) यंत्रण हे एक नवीन आव्हान आहे. हे तंत्रज्ञान समजण्यासाठी आपल्याला विमान क्षेत्रातील BTF गुणोत्तर समजून घ्यावे लागेल. 'बाय टु फ्लाय' या शब्दांचे BTF हे संक्षिप्त रूप आहे. एकंदर कच्च्या मालातील किती टक्के वजन अंतिम यंत्रभागात राहते, त्याचे हे गुणोत्तर आहे. BTF गुणोत्तर म्हणजे कोणत्याही यंत्रभागासाठी वापरल्या जाणाऱ्या कच्च्या मालाचे वजन भागिले तयार यंत्रभागाचे वजन. धातूवर मिलिंगसारख्या पारंपरिक यंत्रण प्रक्रिया करून निर्माण केलेल्या उत्पादनांसाठी, BTF गुणोत्तर बऱ्याचदा 10 पेक्षा जास्त असते. याचा अर्थ असा होतो की तयार यंत्रभागात 10 टक्क्यांपेक्षा कमी कच्चा माल शिल्लक असतो.

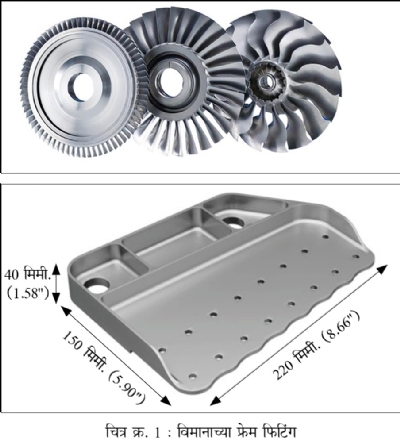

BTF गुणोत्तर म्हणजे काय ते आपण समजून घेतले. आता आपण विमानातील एका फ्रेम फिटिंगचे (चित्र क्र. 1) उदाहरण पाहू. यातील कच्चा माल 20 किलोग्रॅम Ti6Al4V आहे आणि तयार मालाचे वजन एका किलोग्रॅमपेक्षा थोडे कमीच आहे. इंटिग्रल ब्लिस्क रोटर (IBR), एरोफॉइल आणि इंपेलर यांच्यासारख्या विमानाच्या इंजिनातील काही भागांमध्ये अतिशय क्लिष्ट प्रोफाइल असतात, ज्यांची निर्मिती करण्यासाठी पातळ बाजू यंत्रणाचे तंत्र वापरावे लागते आणि 5 अक्षीय मशीनवर प्रगत कॅम प्रोग्रॅमिंग तंत्रांची आवश्यकता असते.

योग्य टूलिंग

कल्पना करा की, बाजूची उंची आणि जाडी यांच्यातील गुणोत्तर 15 च्या वर असणाऱ्या एका यंत्रभागाचे आपल्याला यंत्रण करावयाचे आहे. जास्त लांबीचे टूल वापरून त्याने लांबलचक काप घेऊन हे काम होणार नाही, कारण त्यात टूलचे विक्षेपण, चॅटरिंग आणि तुटण्याची अधिक शक्यता आहे. इच्छित खोलीपर्यंत पोहोचण्याची क्षमता राखून टूल शक्य तितके स्थिर ठेवणे आवश्यक आहे. व्यासाच्या तिपटीपेक्षा जास्त खोलीवर पोहोचताना नेक-डाउन टूलिंगचा विचार करणे आवश्यक आहे.

कापाची अक्षीय खोली (अॅक्शिअल डेप्थ ऑफ कट, ADOC)

यंत्रण करीत खाली जाताना बाजूच्या मागच्या बाजूला मोठा काटच्छेद (क्रॉस सेक्शन) ठेवणे आधारासाठी अत्यावश्यक आहे. प्रत्येक बाजूवर काम करताना संपूर्ण बाजूची उंची, आटोपशीर अशा छोट्या छोट्या तुकड्यांमध्ये विभागून 'स्टेप डाउन' पद्धती वापरण्याची शिफारस आम्ही ग्राहकाला करतो. चित्र क्र. 2 मध्ये दिलेल्या 1 ते 8 यांच्यामधील संख्येने आटोपशीर तुकडे दर्शविले आहेत. एका पासमध्ये किती खोलीचे यंत्रण करता येऊ शकेल, ते प्रत्येक ब्लॉकच्या उंचीद्वारे दर्शविले जाते. कापाच्या अक्षीय खोलीचे (ADOC) प्रमाण, कापले जाणारे मटेरियल आणि त्याचा कठीणपणा यांच्यानुसार बदलू शकते.

कापाची अरीय खोली (रेडियल डेप्थ ऑफ कट, RDOC)

बाजूची उंची बनवित असताना कापाच्या उत्तरोत्तर वाढत जाणाऱ्या अरीय खोलीचेदेखील (RDOC) महत्त्व आहे. बाजूला आधार देणाऱ्या मटेरियलची मात्रा कमी होत असताना, बाजू स्थिर ठेवण्यासाठी टूलचा दाब कमी करणेही तितकेच महत्त्वाचे आहे. (चित्र क्र. 3 आणि 4)

अन्य सूचना

⦁ टूलचा दाब कमीतकमी ठेवण्यामध्ये क्लाइंब मिलिंगची मदत होईल.

⦁ फिक्श्चरमध्ये पकडण्यास अवघड असलेल्या पातळ बाजूच्या यंत्रणात, कंपनांचे अवमंदन (डॅम्पनिंग) करण्यासाठी/बाजू स्थिर ठेवण्यासाठी नंतर काढून टाकता येण्याजोगी थर्मोप्लॅस्टिक कंपाउंड किंवा मेण वापरता येऊ शकते. (सुपर अॅलॉय आणि टायटॅनियमसारख्या औष्णिकदृष्ट्या स्थिर असलेल्या यंत्रभागांच्या कामात आदर्श)

⦁ अत्युत्कृष्ट कामगिरी देणाऱ्या टूल मार्गांचा (पाथ) वापर केल्याने टूलची कार्यक्षमता इष्टतम करता येते, कापाची खोली अगदी कमी आणि टूलचा दाब कमी ठेवता येतो.

जाडी आणि उंची यांच्या गुणोत्तरानुसार (H:T) पातळ बाजूच्या यंत्रणाचे तीन प्रकारांमध्ये वर्गीकरण करता येते.

⦁ H:T गुणोत्तर 15:1

⦁ H:T गुणोत्तर 15:1 आणि 30:1 यांच्या दरम्यान

⦁ H:T गुणोत्तर > 30:1

यंत्रणाची कार्यपद्धती

⦁ नॉन फेरससाठी 4:1

⦁ स्टील/स्टेनलेस स्टील/सुपर अॅलॉयसाठी 8:1

टीप : पातळ बाजूंवर दाब पडला तर त्या विस्थापित होतात म्हणून घर्षण आणि कंपने कमी करण्यासाठी स्वतंत्र यंत्रण पास आवश्यक असतात.

मितीय अचूकता आणि सरळपणा राखून पातळ बाजूमधील वैशिष्ट्यांचे (फीचर) मिलिंग करणे कठीण असते. यात जरी बहुविध घटकांचे योगदान असले, तरी पुढे काही मुख्य घटकांवर चर्चा केली आहे, ज्यातून या प्रकारची कामे करण्यात मदत होऊ शकेल.

H:T गुणोत्तर 15:1

⦁ स्थिरता : तुलनेने स्थिर

⦁ ओव्हरलॅपिंग पासमध्ये बाजूच्या (वॉल) प्रत्येक बाजूचे यंत्रण करणे.

⦁ फिनिश पाससाठी फेसवर क्लिअरन्स ठेवणे.

⦁ 15:1 किंवा त्याहून कमी गुणोत्तरावर यंत्रण करताना चित्र क्र. 5 मधील पायऱ्यांचे अनुसरण करणे.

H:T गुणोत्तर 30:1

⦁ स्थिरता : कमी स्थिर आणि विक्षेपण होण्यास प्रवण

⦁ बाजूच्या (वॉल) एकमेकांविरुद्ध असलेल्या बाजूंनी पास असलेले स्टेप-सपोर्ट मिलिंग निवडणे.

⦁ ओव्हरलॅपिंग पास मटेरियलला समर्थन पुरवून स्थिरता देतात.

⦁ नॉन फेरस संरचनांसाठी H:T गुणोत्तर 30:1 पेक्षा कमी असल्यास, यंत्रणाच्या शेवटच्या पासमध्ये 80% मटेरियल काढले जाईल असे सुनिश्चित करणे आणि सुपर अलॉयसारख्या मजबूत मटेरियलसाठी 0.2 मिमी. इतका फिनिश स्टॉक ठेवणे. फेरस मटेरियलसाठी आपण 0.2 मिमी. ते 1 मिमी.दरम्यान स्टॉक ठेवू शकतो.

H:T गुणोत्तर > 30:1

अॅल्युमिनियमसाठी यंत्रणाची कार्यपद्धती 4:1

(चित्र क्र. 8 आणि 9)

⦁ 4: 1 नियम : बाजूची उंची आणि जाडी यांचे गुणोत्तर

⦁ कार्यवस्तूमध्ये बाजू 36 मिमी. उंच आहे, म्हणूनच आम्ही रफिंगमध्ये बाजूची जाडी 9 मिमी.पर्यंत कमी केली.

⦁ फिनिशिंगदरम्यान अक्षीय DOC बाजूच्या जाडीच्या चौपटीपेक्षा जास्त असू शकत नाही.

⦁ कार्यवस्तूमध्ये बाजूची जाडी 1.5 मिमी. आहे, म्हणून अधिकतम अक्षीय DOC 6 मिमी. आहे.

⦁ फिनिशिंग सामान्यत: 2 अरीय पासमध्ये केले जाते. शेवटच्या पासमध्ये बाजूच्या अंतिम जाडीचा 80% भाग काढावयाचा असतो, म्हणजे 1.2 मिमी.चा अरीय DOC.

⦁ त्यामुळे अंतिम फिनिशिंग होण्यापूर्वी बाजूची जाडी 3.9 मिमी. असेल, म्हणजे फिनिशपूर्वी पासमध्ये 5.1 मिमी. मटेरियल काढावयाचे आहे.

⦁ 4:1 नियम पुन्हा लागू करा, म्हणजे फिनिशपूर्वीच्या कापासाठी 4 x 3.9 = 15.6 मिमी. अक्षीय DOC (प्रत्यक्षात 12 मिमी. घ्या.)

⦁ 4:1 नियम लागू केल्याने प्रत्येक बाजू पूर्ण करण्यासाठी 18 पास लागतील.

⦁ बाजू तीन स्तरांमध्ये विभागली गेली आहे, प्रत्येक पातळीवर 2 फिनिशपूर्व काप आणि चार फिनिश काप आवश्यक आहेत.

पातळ बाजू यंत्रण – टायटॅनियम

कंपनाच्या समस्यांशिवाय टायटॅनियममध्ये पातळ बाजू असलेले पॉकेट बनविण्याकरीता, यंत्रणाच्या कार्यपद्धतीमध्ये 8:1 नियम वापरला जाऊ शकतो. ही कार्यपद्धती वापरण्यामुळे यंत्रभाग यंत्रण करण्यासाठी नेहमीच पुरेसा कडक आणि कंपनविरहित राहण्याचे सुनिश्चित होते. विमानाच्या संरचनात्मक भागांचे आकार क्लिष्ट असतात आणि त्यांच्या कंपनाच्या नैसर्गिक वारंवारता (फ्रिक्वेन्सी) सतत बदलत असल्यामुळे यंत्रणादरम्यान यंत्रभागाचे चॅटरिंग नाहीसे करणे कठीण असते. 8:1 नियम वापरल्याने टायटॅनियम यंत्रभाग कडक (रिजिड) बनतो, ज्यामुळे आपल्याला यंत्रणाच्या कार्यपद्धतीनुसार केवळ कटरच्या इष्टतम वापरावर लक्ष केंद्रित करता येते. (लहान काप घेता येऊ शकतो, परंतु त्यामुळे यंत्रणाची गती कमी होईल). अशा रीतीने, 4:1 गुणोत्तरासाठी अॅल्युमिनियमपेक्षा टायटॅनियम अधिक कडक मटेरियल म्हणून कार्य करते.

रफिंग आणि सेमीफिनिशिंग केल्यानंतर बाजूची उंची आणि जाडी यांचे गुणोत्तर 8:1 (त्याहून अधिक नाही) असले पाहिजे. उदाहरणार्थ, 36.0 मिमी.च्या बाजूसाठी, रफिंग आणि सेमीफिनिशिंगनंतर जाडी 4.5 मिमी. किंवा त्याहून अधिक असावी.

अंतिम फिनिशिंग पास घेताना, कापाची अक्षीय खोली तयार बाजूच्या जाडीपेक्षा 8 पट जास्त असू शकत नाही. उदाहरणार्थ 1.50 मिमी. जाड बाजूसाठी, कापाची अधिकतम खोली 12.0 मिमी. असेल.

फिनिशिंग सामान्यत: दोन अरीय पासमध्ये (बाजूच्या उंचीवर अवलंबून) केले जाते. शेवटच्या पासमध्ये 0.20 मिमी. मटेरियल काढून टाकले जाते. अंतिम फिनिश होण्यापूर्वी या बाजूची जाडी 1.50 + (2 x 0.20) = 1.9 मिमी. असेल.

रफ/सेमीफिनिशिंगनंतर बाजूची जाडी 4.5 मिमी. भरते, म्हणून 1.9 मिमी. जाड बाजू मिळविण्यासाठी अंतिम फिनिश करण्यापूर्वी 1.30 मिमी. काढावे लागतील. हे फिनिशपूर्व काप घेऊन केले जाते.

8:1 नियमाचा वारंवार वापर केल्यास आपल्याला 8 x 1.9 = 15.2 मिमी.च्या अक्षीय कापाची खोली घेता येते. या ठिकाणी 12.0 मिमी. खोली वापरणे व्यावहारिक आहे. त्यानंतर त्याच खोलीवर फिनिशिंग केले जाईल. (चित्र क्र. 11,12,13,14 आणि 15)

पातळ पॉकेट फ्लोअरचे यंत्रण

जर एका पातळ पॉकेट फ्लोअरच्या एका बाजूच्या वेबला फिक्श्चरद्वारे पूर्णपणे आधार दिलेला असेल, तर (चित्र क्र. 17), अरीय स्टेप ओवर आणि सरकवेग समायोजित करून आवश्यक पृष्ठीय फिनिश मिळविण्यासाठी मध्यातून बाजूपर्यंत पॉकेटिंग करता येते. यंत्रणाची सुरुवात मध्यातून करावयाची आहे आणि नंतर बाजूच्या दिशेत बाहेर जायचे आहे.

जर आपल्याकडे आधार नसलेले दुतर्फी वेब असेल (चित्र क्र. 18) तर जेव्हा दुसरी बाजू फिनिश केली जात असेल, तेव्हा फिनिश करण्यासाठी आपल्याला शेवटच्या बाजूला जाड फ्लोअर सोडावी लागेल.

जणु काही तिला समर्थित केले आहे असे समजून पहिली बाजू फिनिश केली जाऊ शकते. शेवटची बाजू लहान अक्षीय पासमध्ये स्टेप डाउन करून फिनिश केलेल्या फ्लोअरच्या खोलीपर्यंत यंत्रण केली जाते आणि नंतर आपण त्रिज्येच्या दिशेत (डाउन अँड ओव्हर तंत्र) बाहेर पडतो. या पद्धतीने यंत्रणासाठी अधिक वेळ लागतो, परंतु सोपे आणि स्वस्त फिक्श्चरिंग हा यातील फायदा आहे. खूप मोठ्या उत्पादनासाठी, कदाचित व्हॅक्यूम टूलिंग (चित्र क्र. 19) अधिक किफायतशीर असेल.

टीप : पहिल्या बाजूच्या अंतिम पासचे यंत्रण करताना Ae, D च्या 30% ठेवा. यामुळे पृष्ठभागावर फारसे अक्षीय बल येणार नाही आणि अरीय बल अधिक येईल, हे सुनिश्चित होईल. दुसऱ्या बाजूच्या अंतिम पासचे यंत्रण करताना Ae, D च्या 60% असल्याची खात्री करा. यामुळे कदाचित आपल्याला सर्वोत्तम पृष्ठभाग मिळणार नाही, परंतु कंपने आणि विद्रूपण (वार्पेज) कमीतकमी असतील.

प्रीथम आर्यनवीतील

प्रॉडक्ट मॅनेजर, फोर्ब्स अँड कंपनी लि.

8879091256

preetham.arayanveetil@forbes.co.in

प्रीथम आर्यनवीतील यांत्रिकी अभियंते असून, त्यांना विक्री आणि विपणन क्षेत्रातील प्रदीर्घ अनुभव आहे. सध्या ते 'फोर्ब्स अँड कंपनी लि.' मध्ये प्रॉडक्ट मॅनेजर आहेत.