फिनिशिंगमध्ये सुधारणा

27 Nov 2020 16:57:27

सी. एन.सी. लेथ किंवा व्ही.एम.सी. मिलिंग मशीनवर कोणत्याही कार्यवस्तूचे यंत्रण करताना काळजी घेण्याजोगे काही मूलभूत मुद्दे आहेत. भौमितिक परिमाणे, पृष्ठीय फिनिश, सपाटपणा असे यंत्रभागांच्या गुणवत्तेचे पॅरामीटर मिळविण्याबरोबर अॅसेम्ब्लीमध्ये अन्य यंत्रभागांबरोबर योग्यपणे जोडले जाण्याशीही या मुद्द्यांचा महत्त्वाचा संबंध आहे. बऱ्याच वेळा चांगला पृष्ठीय संपर्क मिळण्यासाठी योग्य पृष्ठीय फिनिश आवश्यक असतो. तसेच दोन बटिंग पृष्ठभागांमधील अंतर टाळणे आणि अॅसेम्ब्लीमधील जुळणाऱ्या इतर यंत्रभागाचे नुकसान टाळणे गरजेचे असते.

आमच्या एका ग्राहकाकडे फिक्श्चरच्या भागांचे उत्पादन आणि अॅसेेम्ब्लीमध्ये येणाऱ्या समस्येचे निराकरण केले. त्यांच्याकडे फिक्श्चरमध्ये आवश्यक असणाऱ्या विविध प्रकारच्या मटेरियलचे यंत्रण केले जाते. ही फिक्श्चर ते एअरोस्पेस कंपन्यांना पुरवितात. या फिक्श्चरचा वापर करून यंत्रण केल्या जाणाऱ्या एअरोस्पेस उद्योगक्षेत्रातल्या यंत्रभागांमध्ये टॉलरन्स अतिशय कडक असतात. या यंत्रभागांचे आकार अचूकपणे मिळविण्यासाठी फिक्श्चरचे यंत्रणदेखील कडक टॉलरन्स आणि चांगल्या फिनिशिंगसह करणे महत्त्वाचे असते. फिक्श्चरचा बेस प्लेट हा मिश्रधातू स्टीलमधील भाग गॅस कटिंग करून बनविला जातो. बेस प्लेटची आवश्यक कठीणता जास्त म्हणजे सुमारे 450 BHN होती.

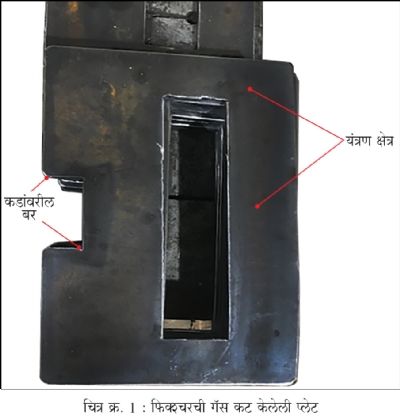

यंत्रभाग चित्र क्र.1 मध्ये दाखविल्याप्रमाणे आहे. गॅस कटिंग ऑपरेशनद्वारे कच्चा माल कापला जातो. त्यामुळे मटेरियलची कठीणता वाढते. अशा प्लेटच्या यंत्रणासाठी आपल्याला अधिक टफ ग्रेड आणि चांगलीशी मध्यम तीक्ष्ण भूमिती निवडणे आवश्यक आहे. कारण आपल्याला रफ पृष्ठभागावर यंत्रण करून चांगला फिनिश मिळवायचा आहे. याच कारणाने यंत्रण दोन पासमध्ये करण्यात आले. प्लेटची जाडी कमी (32 मिमी.) असणे हा यातला आणखी एक घटक होता. प्लेटची लांबी 300 मिमी. होती. त्यामुळे फेस यंत्रणादरम्यान प्लेट वाकण्याची शक्यता होती. उच्च यंत्रण वेग आणि कमी सरकवेगावर मटेरियल आणखी कठीण होते आणि त्यामुळे पृष्ठीय फिनिश आणि तयार प्लेटची गुणवत्ता दोन्ही खराब होऊ शकतात.

सध्याच्या प्रक्रियेचा तपशील तक्त्यात नमूद केलेला आहे.

कार्याचा तपशील पुढीलप्रमाणे आहे.

मुख्य कार्य : फेस मिलिंग

यंत्रभाग : फिक्श्चर प्लेट (बेस प्लेट)

मटेरियल : मिश्रधातू स्टील गॅस कट प्लेट (32 मिमी. जाडी)

कठीणता : 400-450 BHN

प्रत्यक्ष काम : फिनिश मिलिंग

मशीन : VMC BT40

सध्या आठ कोपरे असलेले, -ve डबल साइड इन्सर्ट वापरले जातात आणि त्यात 5 इन्सर्ट पॉकेटसह D80 व्यासाचा 45° अॅप्रोच कोन असणारा कटर आहे. -ve इन्सर्ट आणि 45 अंशाच्या अॅप्रोच कोनामुळे उच्च अक्षीय भार निर्माण होतो, ज्याचा परिणाम प्लेटच्या पृष्ठीय फिनिशवर होतो. तसेच प्लेटची जाडी कमी आणि लांबी जास्त असल्याने प्लेट वाकते. यंत्रण वेग जास्त आहे आणि सरकवेग कमी आहे, ज्याचा परिणाम टूलच्या आयुर्मानावर होतो.

सध्याच्या पद्धतीत 45° अॅप्रोच कोन असलेल्या कटरमुळे अक्षीय भार अधिकतम असेल. पातळ प्लेटच्या यंत्रणाचे काम आहे, त्यामुळे कार्यवस्तूचे वजन कमी आहे. अक्षीय बल अधिक असले तर ती वाकण्याची शक्यता आहे. याचा अभ्यास केल्यावर आम्ही 90° अॅप्रोच कोन असलेला कटर वापरण्यास सुचविले, कारण यात अक्षीय बले कमी आणि अरीय (रेडियल) बले अधिक असल्यामुळे पृष्ठभागावर परिणाम होणार नाही.

नवीन सुधारित प्रक्रियेमध्ये आम्ही 5 पॉकेट आणि 45° अॅप्रोच कटरच्या जागी, 6 पॉकेट आणि 90° अॅप्रोच कटर निवडला. त्याचबरोबर आम्ही सरकवेगही वाढविला, कारण आमच्या या इन्सर्टमध्ये मोठ्या आकाराची वायपर कड आहे, जी उच्च सरकवेगावरही चॅटरिंग न करता चांगला फिनिश देण्यात मदत करते. आणखी एक मुद्दा म्हणजे इन्सर्टमध्ये उच्च +ve रेक असलेली तीक्ष्ण कर्तन धार आहे. ज्यामुळे कर्तन भार, विशेषत: अक्षीय भार कमी होतो. 90° अॅप्रोचमुळे प्लेट वाकण्याचेही टाळले जाते. सेटअप आणि यंत्रभाग कमजोर असल्यामुळे आम्ही यंत्रणवेग कमी केला आणि भार घेण्यात मदत करेल अशी अधिक टफ ग्रेड निवडली.

फायदे

⦁ सुधारित पॅरामीटर, इन्सर्ट, अॅप्रोच कोन आणि कटर वापरल्याने ग्राहक यंत्रभाग आणि पृष्ठीय फिनिश (ज्याचे मूल्य 1.6 Ra होते.) यांची अपेक्षित गुणवत्ता प्राप्त करू शकले. जुन्या पद्धतीमध्ये एकाच पृष्ठभागावर ते 1.6 ते 3.2 पर्यंत बदलते असायचे. आता सर्वत्र 1.6 मूल्य मिळते.

⦁ इन्सर्टचे प्रति कर्तन कड 140% अधिक आयुर्मान मिळाले.

⦁ प्रति यंत्रभागाची किंमत 74% कमी

⦁ चांगला पृष्ठीय फिनिश असल्याने या प्लेट अॅसेम्ब्लीमध्ये योग्यपणे वापरता आल्या.

विजेंद्र पुरोहित

टूलिंग तज्ज्ञ

9579352519

vijay_purohit@rediffmail.com

विजेंद्र पुरोहित हे टूलिंगमधील तज्ज्ञ आहेत. त्यांना मशीन टूल आणि कटिंग टूल डिझाइनमधील जवळपास 20 वर्षांपेक्षा जास्त अनुभव आहे.