ब्रोचिंग मधील पॅचमार्क समस्या

27 Nov 2020 15:38:20

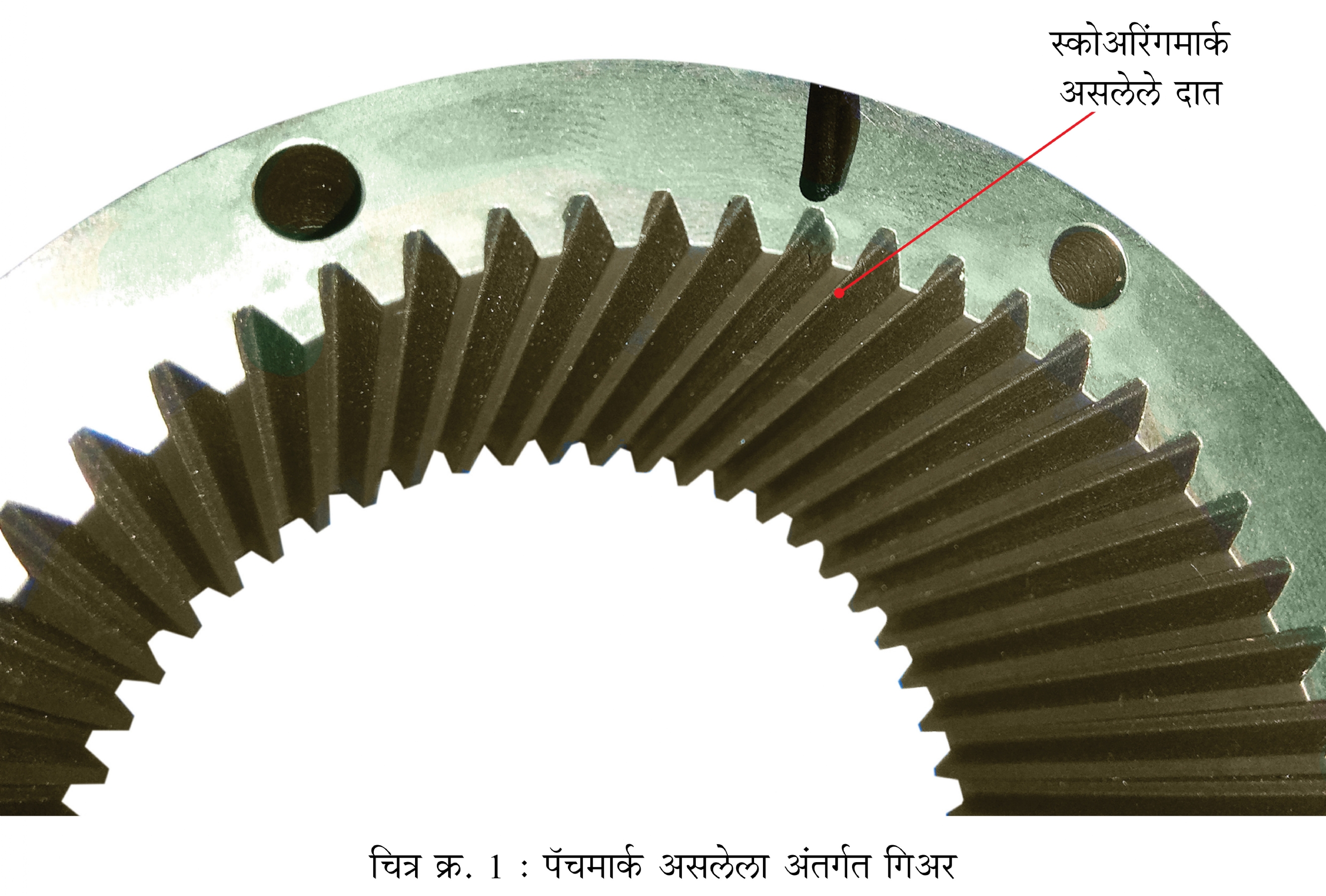

आपल्या सर्वांना ब्रोचिंग प्रक्रिया माहिती आहे. त्यामुळे, ब्रोचिंग प्रक्रियेदरम्यान गुणवत्तेच्या संदर्भातील कोणत्या समस्यांना तोंड द्यावे लागते, त्याविषयी आपण चर्चा करू. पॅचमार्क किंवा स्कोअरिंगमार्क (चित्र क्र. 1), फेस रनआउट, बाह्य रनआउट (OD), ब्रोच शार्पनिंगनंतर आकार बदलणे, ब्रोचचे नुकसान या ब्रोचिंगमध्ये येणाऱ्या समस्या असतात. पॅचमार्क/स्कोअरिंगमार्क ही यापैकी एक प्रमुख समस्या असून या समस्येची मूलभूत कारणे आणि त्यांच्या निराकरणासाठी काय करावे ते आपण या लेखात जाणून घेणार आहोत.

एक उदाहरण म्हणून आपण गिअर ब्लँकच्या स्प्लाइन ब्रोचिंग ऑपरेशनचा विचार करू. अभियांत्रिकी क्षेत्रामध्ये समस्येचे निराकरण करण्यासाठी, 7 QC टूल नावाच्या काही विशेष पद्धती आहेत. त्यापैकी कारण-परिणाम तक्ता (चित्र क्र. 2) (कॉज अँड इफेक्ट अथवा फिश बोन रेखाचित्र) एक आहे. त्यामध्ये संबंधित कार्यगटामध्ये मुक्त चर्चा (ब्रेन स्टॉर्मिंग) करून संभाव्य कारणांची यादी केली जाते आणि नंतर त्या कारणांच्या गांभीर्यानुसार त्यांचे मूल्यमापन आणि उपायात्मक कृती ठरविली जाते.

1. कार्यवस्तूची कठीणता : ब्रोचिंगच्या सुलभ ऑपरेशनसाठी कार्यवस्तूची कठीणता 170-230 BHN असणे आवश्यक आहे. जर ती कमी असेल तर कटिंग टूलवर एक बिल्टअप कड तयार होते आणि ब्रोच तसेच कार्यवस्तूचे नुकसान होऊ शकते. बहुतेकवेळी ब्रोचचे मटेरियल HSS असते तर कधीकधी ते अलॉय स्टील असते. मटेरियलच्या काही मध्यम कार्बन स्टील श्रेणीमध्ये उष्णतोपचारानंतर (हीट ट्रीटमेंट) त्यांची कठीणता बदलू शकते, म्हणून ब्रोचिंग करण्यापूर्वी त्याची खात्री करणे आवश्यक आहे, अन्यथा ते ब्रोचचे नुकसान करू शकते.

यासाठी कच्च्या मालाच्या काही नमुन्यांची नियमितपणे तपासणी करणे गरजेचे आहे. आपल्याला गिअरच्या अंतर्गत व्यासावर ब्रोचिंग करावयाचे असल्यास त्या भागावरच कठीणतेची तपासणी केली पाहिजे. बऱ्याचवेळा आपल्याला सोयीस्कर असलेल्या इतर पृष्ठभागावरच कठीणता तपासली जाते.गिअर ब्लँकमध्ये फोर्जिंग टप्प्यावर वस्तुमान अधिक असल्याने, उष्णतोपचार करताना 'सोकिंग' क्रिया लोडिंग पॅटर्नसारख्या विविध कारणांमुळे योग्य प्रकारे केली जात नाही. मध्यम कार्बन स्टील असलेल्या काही मटेरियलमध्ये फोर्जिंग किंवा बार अवस्थेत केल्या जाणाऱ्या यंत्रणपूर्व उष्णतोपचारानंतर इच्छित कठीणता (170-230 BHN) मिळत नाही. आपण अंतर्गत ब्रोचिंग (खासकरून स्प्लाइन ब्रोचिंग) बद्दल चर्चा करीत आहोत, जी प्रक्रिया यंत्रणादरम्यान तयार होणाऱ्या अंतर्गत व्यासावर केली जाते. अंतर्गत व्यासाच्या निर्मितीदरम्यान, आपल्याला टर्निंग/बोरिंग करून जास्त मटेरियल काढावे लागते. मटेरियल काढून टाकल्यानंतर, जो आंतरिक पृष्ठभाग तयार होईल त्याची कठीणता मूळ स्पेसिफिकेशनप्रमाणे नसू शकते. याचे कारण कदाचित संपूर्ण कार्यवस्तूमध्ये एकसारखे तापमान राखले गेले नाही हे असू शकते. कार्यवस्तूचे लोडिंग असमान असल्यामुळे किंवा उष्णता खोलपर्यंत शोषली न जाण्यामुळे असे होऊ शकते.

या बाबतीत, आपल्याला फोर्जिगनंतरची उष्णतोपचार प्रक्रिया (नॉर्मलायझिंग, कठीणता टेम्परिंग, अनीलिंग इत्यादी) अधिक काळजीपूर्वक करावी लागेल. कारण जर कठीणता कमी असेल, तर ब्रोचच्या दातावर बिल्टअप कड तयार होईल. त्यामुळे ब्रोचचे नुकसान होईल आणि कार्यवस्तूवर स्कोअरिंगमार्क दिसू लागतील. या कारणामुळे नुकसान झाल्याची बरीच उदाहरणे मी पाहिली आहेत.

2. खराब झालेले ब्रोच : खराब झालेले ब्रोच (चित्र क्र. 3) वापरल्यानेदेखील पॅचमार्क येतात. हे टाळणे महत्त्वाचे आहे. त्यासाठी रीशार्पनिंगच्या आधी आणि नंतर ब्रोचची साध्या डोळ्यांनी तपासणी करून, त्यात आवश्यक दुरुस्ती करणे गरजेचे आहे. त्याशिवाय प्रत्येक रीशार्पनिंगनंतर ब्रोचचा हुक कोनदेखील कायम राखणे आवश्यक असून तो कोन 15° असला पाहिजे आणि रीशार्पनिंगनंतर त्याची खात्री करून घेणे आवश्यक आहे. बर दूर काढण्यासाठी हुक कोन महत्त्वाचा आहे. जर बर नीट काढली गेली नाही, तर ती ब्रोचमध्ये अडकून समस्या उद्भविण्याची शक्यता असते.

3. शीतकाची गुणवत्ता आणि मात्रा

अ. गुणवत्ता : सर्वप्रथम शीतक स्वच्छ आणि धूळमुक्त असल्याची खात्री करून घ्या. प्रक्रियेदरम्यान निर्माण होणाऱ्या उष्णतेचे वहन करण्यासाठी, तसेच बर वाहून नेण्यासाठी शीतक सक्षम असले पाहिजे आणि त्याने ब्रोच आणि कार्यवस्तूच्या पृष्ठभागासाठी वंगण म्हणून कार्य करणे आवश्यक आहे.

ब. मात्रा (क्वांटिटी) : 70 लिटर/मिनिट इतके शीतक वापरण्याची शिफारस केली जाते. शीतकाची तितकी मात्रा (घनफळ) उपलब्ध असेल आणि त्यात बर नसेल, हे सुनिश्चित करावे. बऱ्याच वेळा शीतकामध्ये बर असते, ज्यामुळे ब्रोच खराब होते. हा सर्वसाधारण (स्टँडर्ड) प्रवाह आहे आणि आपण शीतकाचे वितरण लक्षात घेऊन व्हॉल्व्हद्वारे प्रवाह समायोजित करू शकतो. हे ब्रोच करण्याच्या पृष्ठभागाच्या क्षेत्रफळाच्या आधारे नाही तर, तापमानवाढीच्या आधारावर समायोजित केले जाते. ब्रोचिंग झालेल्या यंत्रभागाला साधे हाताने स्पर्श करून तपासणी केली जाते. जर स्पर्श केल्यावर चटका बसत नसेल, तर शीतक प्रवाह पुरेसा आहे आणि शीतकाची उष्णता दूर करण्याची क्षमतादेखील चांगली आहे, असा त्याचा अर्थ होतो.

4. कारागीराने तपासण्याच्या बाबी : ब्रोचिंगचे प्रत्येक आवर्तन (सायकल) सुरू होण्यापूर्वी ऑपरेटरने ब्रोच साफ करणे अपेक्षित आहे. त्यासाठी ब्रोच स्वच्छ करण्यासाठी चांगल्या प्रतीचे वायर ब्रश उपलब्ध असणे आवश्यक आहे. मानवी हस्तक्षेप (इंटरफेस) दूर करण्यासाठी आम्ही पोकायोकेचादेखील वापर करतो. ब्रोचिंगमध्ये ऑपरेटरने वायर ब्रशने ब्रोच साफ करणे अपेक्षित असते. मात्र, बऱ्याचदा ऑपरेटर फक्त समोरच्या बाजूनेच ब्रोच साफ करतो, जे त्याच्यासाठी सोपे असते. चित्र क्र. 4 मध्ये वायर ब्रश असलेली एक रिंग दर्शविली आहे. ती आपल्याला मशीनवर अशाप्रकारे बसविता येते की, प्रत्येक वेळी जेव्हा ब्रोच तिच्यातून पास होतो, तेव्हा ऑपरेटरच्या हस्तक्षेपाविना ब्रोचमधून बर दूर केली जाते.

फिश बोन चित्रामधील पुढील बाबींकडे लक्ष दिलेले नाही, कारण त्यांच्यामुळे ही समस्या उद्भवत नाही, असे निदर्शनास आले.

अ. ब्रोचची अयोग्य गती : नियंत्रण योजनेनुसार गती सेटअप करणे अपेक्षित आहे.

ब. मशीनची दृढता : काही कृती आवश्यक नाही, कारण हे समस्येचे कारण असू शकत नाही.

क. पुलर क्लियरन्स अधिक : काही कृती आवश्यक नाही, कारण यामुळे ही समस्या उद्भवत नाही.

संचालक,

ड्राइव्ह टेक्नॉलॉजीज्

9834453732

satish24dt@gmail.com

सतीश बटवाल यांत्रिकी अभियंते आहेत. त्यांना या क्षेत्रातील कामाचा 24 वर्षांचा अनुभव आहे. ते ड्राइव्ह टेक्नॉलॉजीज् कंपनीचे संचालक आहेत.