'राेलर बर्निशिंग प्रक्रिया'

07 Nov 2020 17:32:01

रोलर बर्निशिंग(Roller burnishing) एक पृष्ठीय फिनिशिंगचे तंत्र असून यात कठीणीकरण केलेले, उत्तम पॉलिश केलेले पोलादी रोलर त्यांच्यापेक्षा नरम कार्यवस्तूच्या दबावयुक्त संपर्कात आणले जातात. या प्रक्रियेमध्ये धातू काढून टाकण्याऐवजी विस्थापित केला जातो. रोलर बर्निशिंग (Burnishing Tool) प्रक्रियेचे फायदे आणि बर्निशिंगमुळे होणाऱ्या लाभांविषयी सखोल माहिती या लेखात वाचकांसाठी देण्यात आली आहे.

रोलर बर्निशिंग(Roller burnishing) एक पृष्ठीय फिनिशिंगचे तंत्र आहे ज्यात कठीणीकरण केलेले, उत्तम पॉलिश केलेले पोलादी रोलर त्यांच्यापेक्षा नरम कार्यवस्तूच्या दबावयुक्त संपर्कात आणले जातात. रोलरद्वारे निर्माण केलेल्या दबावामुळे जेव्हा कार्यवस्तूच्या मटेरियलचा 'यील्ड पॉइंट' ओलांडला जातो, तेव्हा पृष्ठभागाच्या वरवरच्या स्तरावरील मटेरियल थंड स्थितीतच प्रवाही बनून त्याचे आकारक्षम विरूपण (Plastic deformation) होते.

याचा परिणाम म्हणजे आरशाप्रमाणे फिनिश असलेला एक मजबूत (टफ), कार्यादरम्यान कठीण झालेला (वर्क हार्डन्ड्), भार वाहण्याचे गुणधर्म असलेला पृष्ठभाग मिळतो. अपघर्षक (Abrasive) वापरून धातू घासून दूर करण्याच्या पद्धतीद्वारा मिळणाऱ्या फिनिशपेक्षा बर्निश (burnish) केलेला पृष्ठभाग श्रेष्ठ दर्जाचा असतो.

प्रक्रियेचे फायदे आणि बर्निशिंगमुळे ((Roller burnishing) ) होणारे लाभ

रोलर बर्निशिंग(Roller burnishing) प्रक्रियेचे प्राथमिक फायदे

1. सुधारित पृष्ठीय फिनिश : Ra = 0.05 ते 0.1µCLA इतका सूक्ष्म

2. आकाराच्या नियंत्रणात सुधारणा : 0.01 मिमी. किंवा त्याहून चांगला टॉलरन्स

3. पृष्ठभागाच्या कठीणपणात वाढ : बर्निश केलेल्या मटेरियलनुसार 5 ते 10% पर्यंत

4. बर्निश (burnish) केलेल्या यंत्रभागाच्या फटीग आयुर्मानात सुधारणा : 200% किंवा अधिक.

बर्निशिंग टूल (Burnishing Tool)

रोलर बर्निंशिंग (Roller burnishing) टूलचे तीन प्रकार

1.आरपार (थ्रू) भोकांसाठी (चित्र क्र. 4) : या प्रकारच्या टूलमध्ये हेलिक्स नसलेली बर्निश रोलर होल्डर केज असते आणि हे टूल मशीनच्या सरकवेगाने भोकामध्ये प्रविष्ट केले जाते. ही टूल स्टँडर्ड असतात.

2. या प्रकारच्या टूलमध्ये हेलिक्स असलेले बर्निश रोलर होल्डर केज असते आणि ते स्वतःहून भोकात शिरते. उदाहरणार्थ, पारंपरिक ड्रिलिंग मशीनवर वापरताना हे टूल साधारणपणे ऑर्डरनुसारच बनविले जाते.

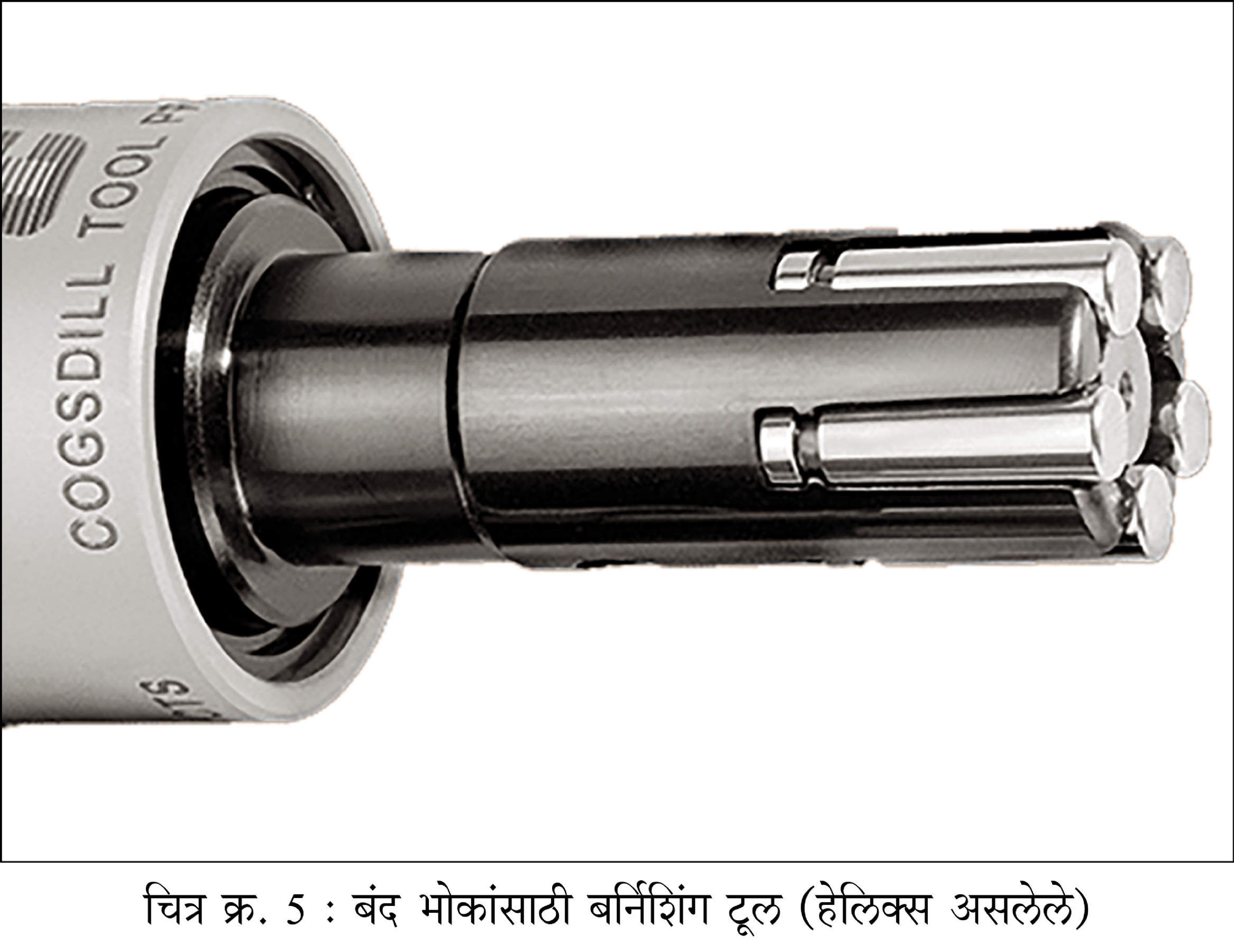

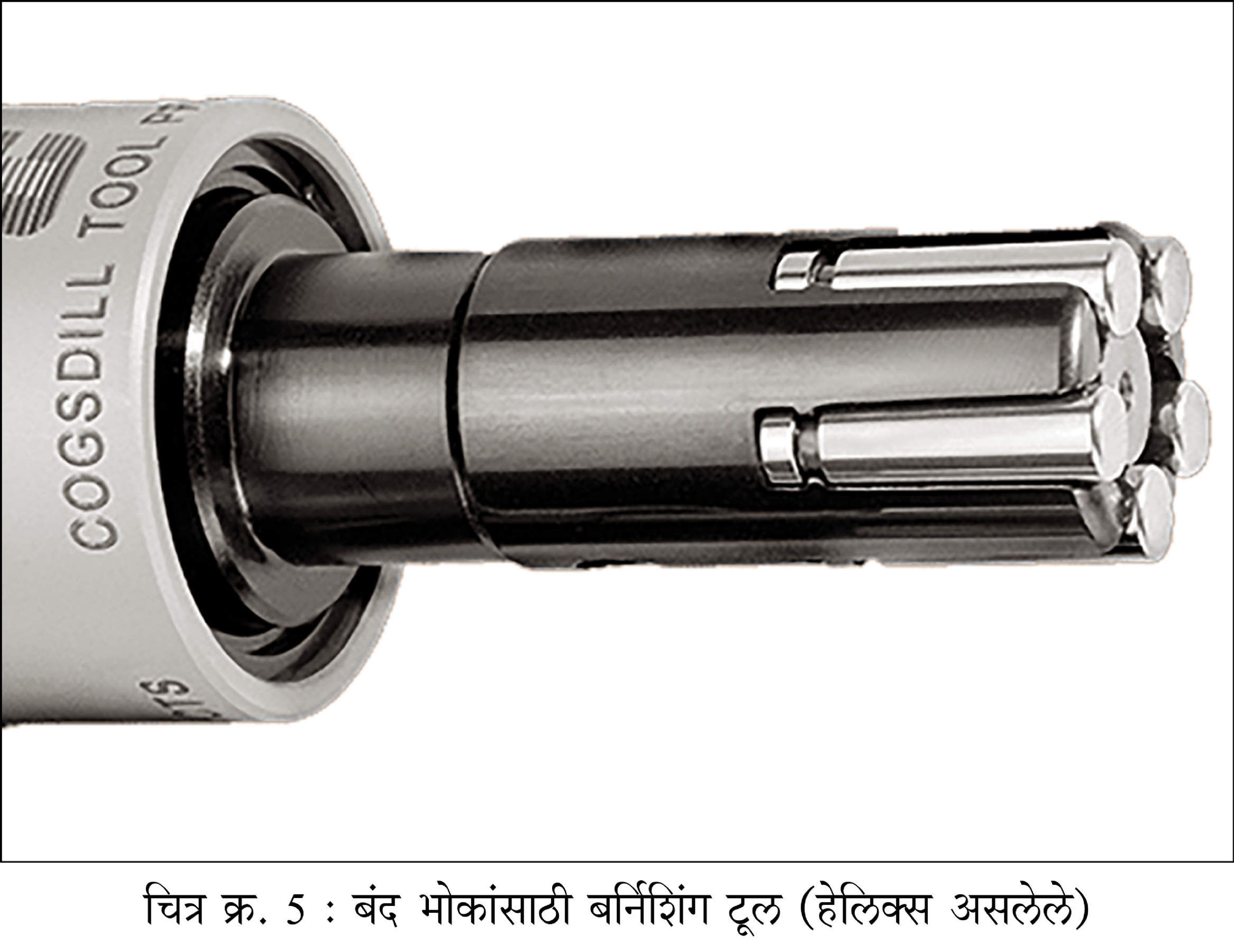

3. बंद (ब्लाइंड) भोकांसाठी (चित्र क्र. 5) : बंद भोकांसाठी बॉटमिंग स्टाइल हेलिक्स केजसहित (मशीन-फीडिंग) स्टँडर्ड म्हणून उपलब्ध असतात.

बर्निश रोल (Burnishing Roll) सामान्यत: 0.0025 मिमी.च्या फरकांमध्ये उपलब्ध असतात. बर्निशिंग टूलचा(Burnishing Tool) व्यास केवळ रोल बदलाद्वारेच समायोजित करता येतो. रोलचा एक संच काढून भिन्न आकाराचा नवीन संच त्याच्या जागी स्थापित करूनच टूलचा आकार बदलता येतो किंवा टूलच्या झिजेची भरपाई करता येते. बर्निशिंग टूलमध्ये रोल परस्परांसमोर (डायामेट्रिकली ऑपोझिट) असतात आणि 0.0025 मिमी.च्या फरकामध्ये उपलब्ध असतात, म्हणून टूलचा व्यास प्रत्यक्षात 0.005 मिमी.च्या फरकामध्ये बदलला जाऊ शकतो.

बर्निश (burnish) करावयाच्या यंत्रभागासाठी आणि मटेरियलसाठी टूल निवडायचे असेल, तर योग्य टूल बिल्डअप निश्चित करणे आवश्यक आहे. बिल्डअप म्हणजे दिलेल्या मटेरियलमध्ये विशिष्ट आकार तयार करण्यासाठी लागणारा परिणामकारक टूल व्यास. हा व्यास, रोल परस्परांसमोर ठेवून मोजला जातो.

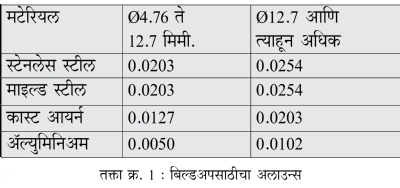

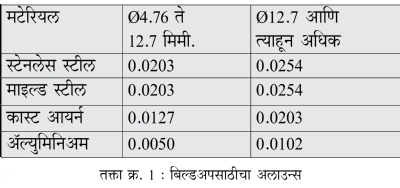

बिल्डअप म्हणजे फिनिश केलेल्या भोकाचा व्यास अधिक बर्निश (burnish) केल्या जाणाऱ्या मटेरियलनुसार एक लवचिकपणासाठी सूट (Spring back allowance) इतका असतो. तक्ता क्र. 1 पहा.

वरील गणना म्हणजे केवळ शिफारस केलेले प्रारंभिक बिंदू आहेत. अंतिम बिल्डअप प्रत्यक्ष चाचणीद्वारे अचूकपणे निर्धारित केला जाऊ शकतो. भोकाचा योग्य आकार मिळविण्यासाठी 0.0025 मिमी.च्या फरकामध्ये काही अतिरिक्त रोलचा साठा ठेवण्याची शिफारस केली जाते.

मशीन : टूल फिरविण्यास सक्षम असे कोणतेही मशीन. उदाहरणार्थ, मशीनिंग सेंटर.

मटेरियल

कार्यपद्धती : अचूक परिणाम मिळविण्यासाठी यंत्रभागाची योग्य तयारी करणे आवश्यक आहे. कॉग्सडीलसारखे बर्निशिंग टूल (Burnishing Tool)उत्पादक पृष्ठभागाच्या तयारीसाठी आणि बर्निशिंगसाठी किती स्टॉक ठेवायचा त्याची शिफारस करतात, परंतु इष्टतम परिणामांसाठी काही चाचण्या करणे हितावह असते.

परिमाणातील बदल तयार केलेल्या पृष्ठभागाच्या स्वरूपाद्वारे अंशतः नियंत्रित केला जातो. सामान्यत: मूळ पृष्ठभाग खडबडीत असला, तर गुळगुळीत पृष्ठभागाच्या तुलनेत अंतिम परिमाणात अधिक बदल घडू शकतात. बर्निशिंगसाठी पृष्ठभाग तयार करताना सुसंगत पॅटर्न मिळविण्यासाठी बोरिंग (Boring) करण्याची शिफारस केली जाते.

परिमाणांमध्ये बदल घडण्यासाठी अजून एक महत्त्वपूर्ण घटक म्हणजे मटेरियलचे ग्रेन स्ट्रक्चर. जर मटेरियलचे ग्रेन स्ट्रक्चर, मटेरियल फ्लेकिंग न होता सहजपणे पृष्ठभागावरील खड्ड्यांमध्ये प्रवाहित होण्यासाठी अनुकूल असले, तर परिमाणामध्ये सहजपणे बदल होऊ शकतात.

सिन्टर्ड सेल्फ-लुब्रिकेटिंग बुशिंगवर 0.07 ते 0.08 मिमी. इतका आणि कठीण मटेरियलवर 0.002 ते 0.003 मिमी. इतका एकंदर बदल होऊ शकतो. चाचणीसाठी 0.015 ते 0.02 मिमी. स्टॉक हा चांगला प्रारंभ बिंदू आहे.

शीतक

गुळगुळीत पृष्ठीय फिनिश मिळविण्यासाठी, बहुतेक धातूंसाठी कोणतेही प्रमाणित, हलक्या वजनाचे, कमी व्हिस्कॉसिटी असलेले वंगण तेल किंवा बर्निश केल्या जाणाऱ्या धातू किंवा मिश्रधातूशी सुसंगत असलेले कोणतेही खनिज, सल्फर किंवा विरघळणारे तेल वापरण्याची शिफारस केली जाते. उदाहरणार्थ, अॅल्युमिनियम किंवा मॅग्नेशियम मिश्रधातूंसाठी कमी व्हिस्कॉसिटी असलेले, चांगल्या प्रकारे रिफाइन केलेल्या तेलावर आधारित शीतक वापरावे.

कास्ट आयर्नसाठी खनिज सील तेल आदर्श आहे. यंत्रभागावर भरपूर शीतक सोडण्याची शिफारस केली जाते. धातूचे कण आणि इतर घाण काढून टाकण्यासाठी शीतकाचे फिल्टरेशन करणे अत्यावश्यक आहे.

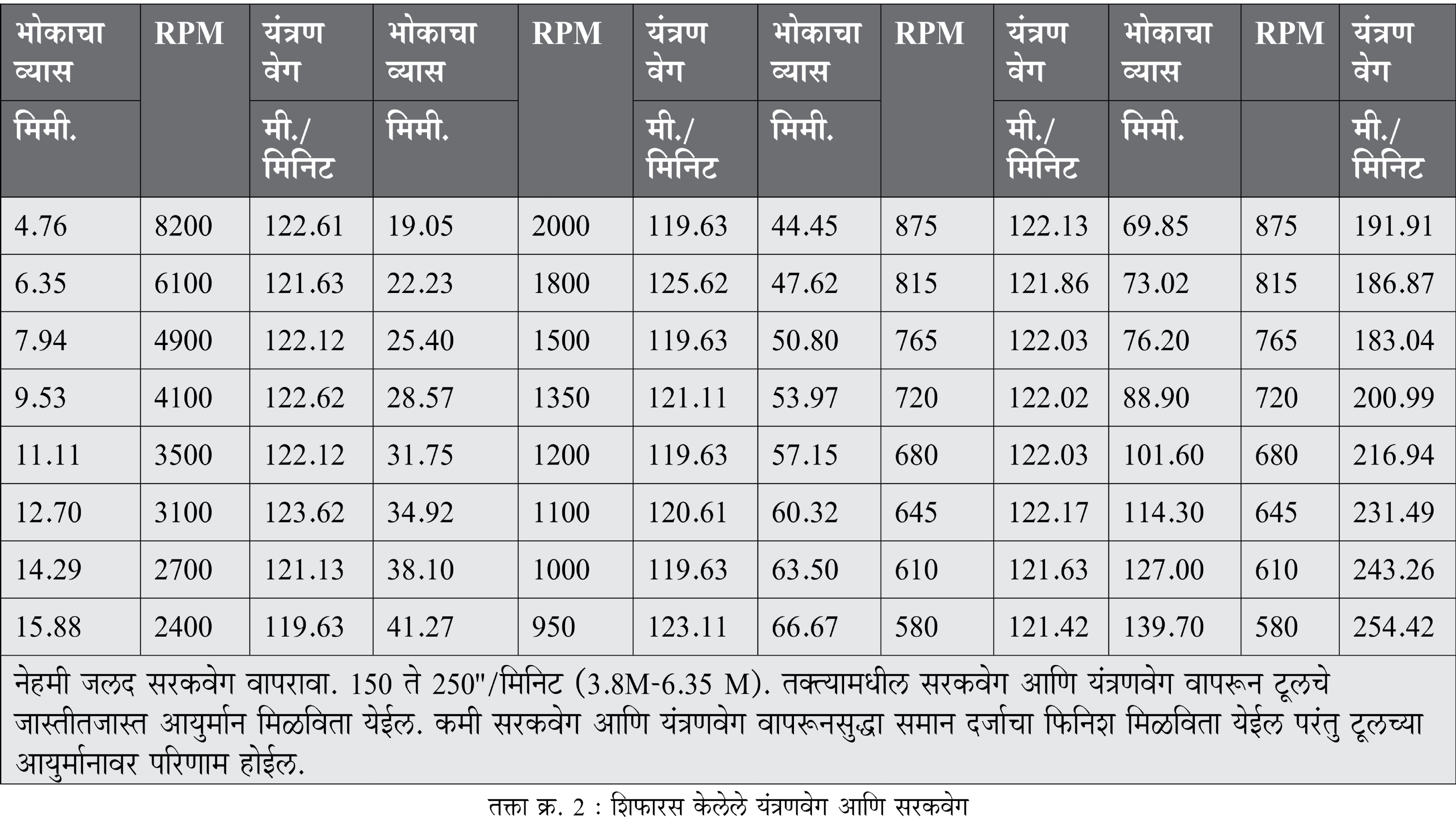

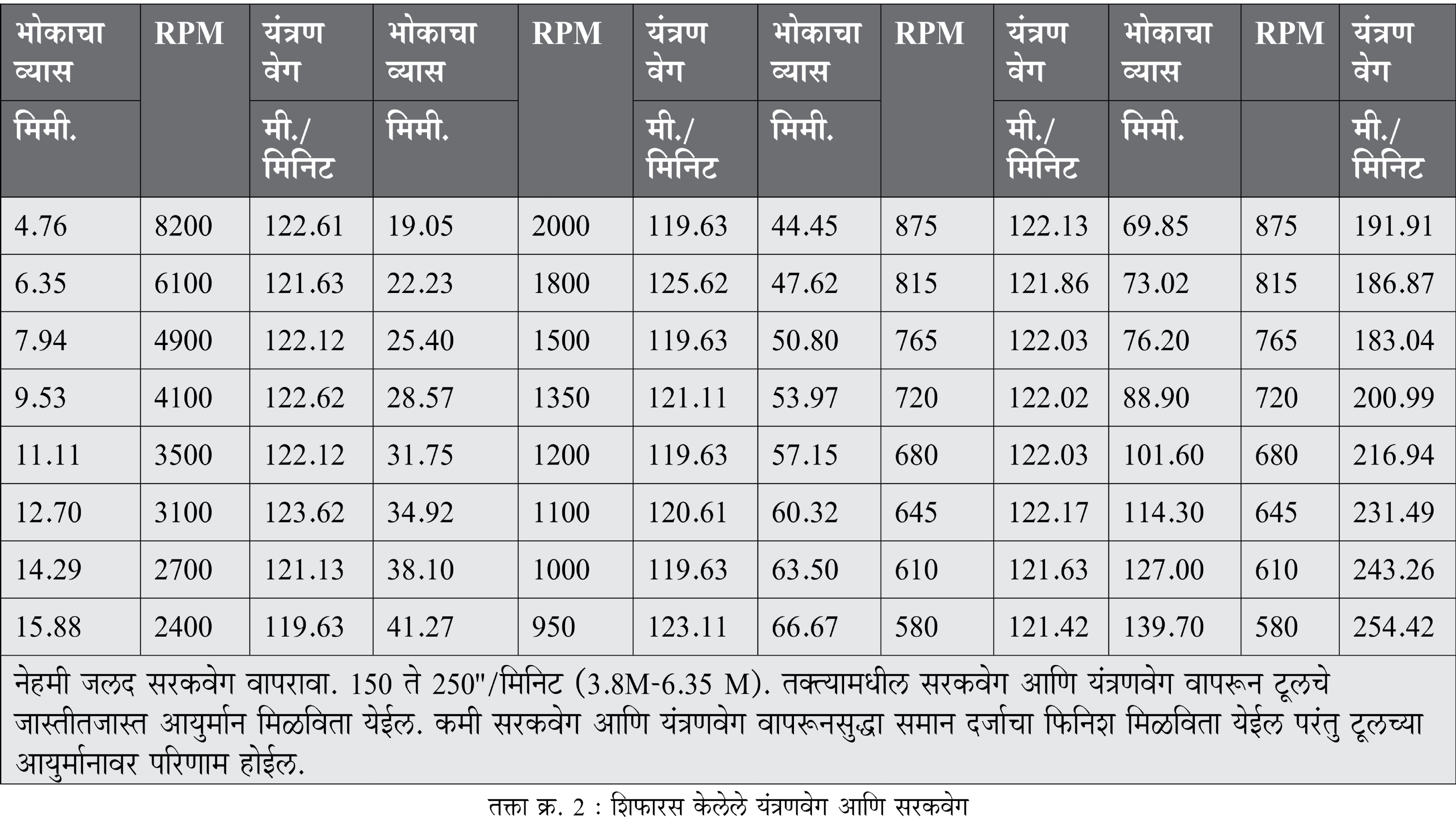

प्रातिनिधिक बर्निशिंग टूल पॅरामीटर

यंत्रणाद्वारे तयार केलेल्या पृष्ठभागामधील दोषांचा बर्निश (burnish) केलेल्या बोअरवर परिणाम.

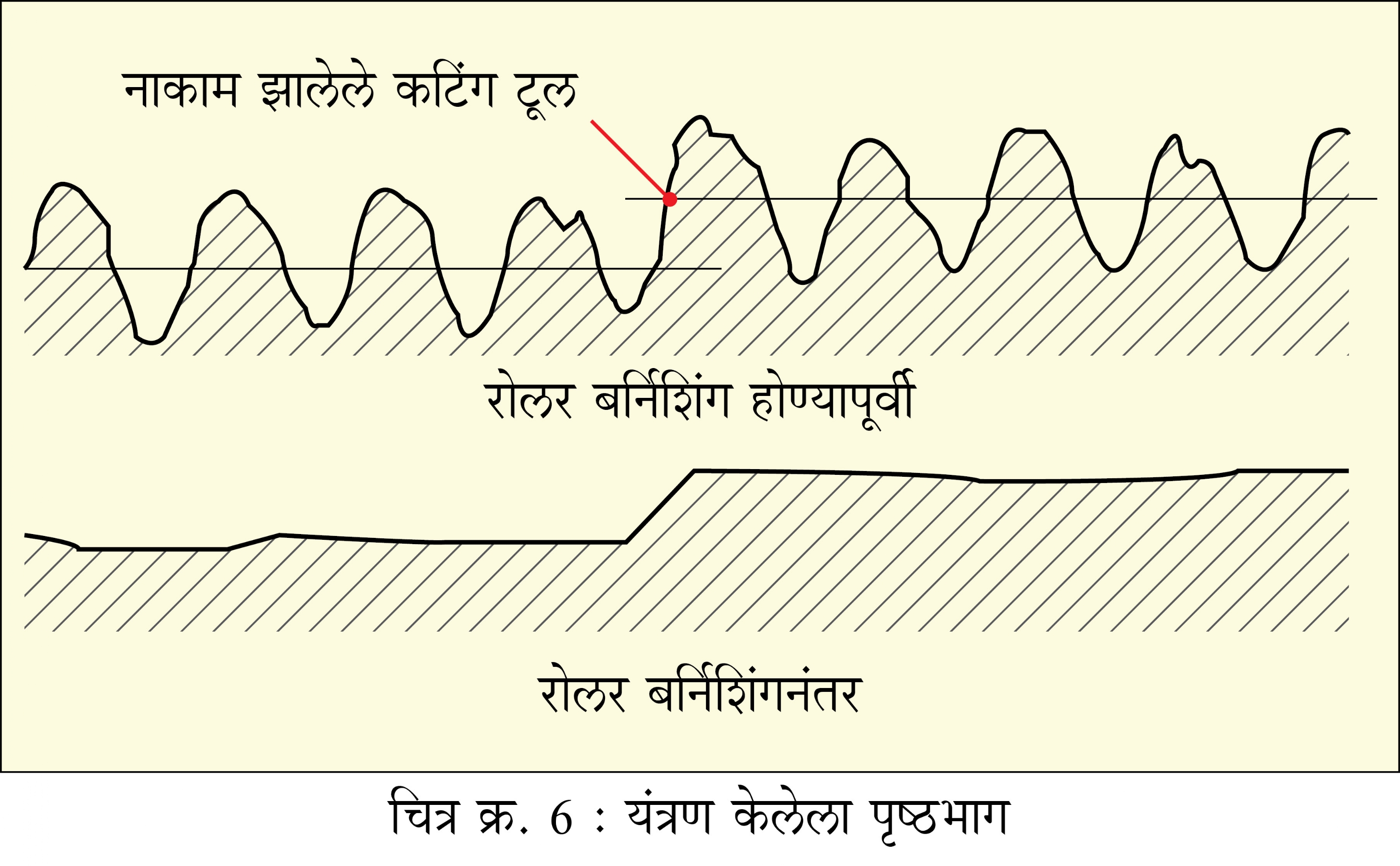

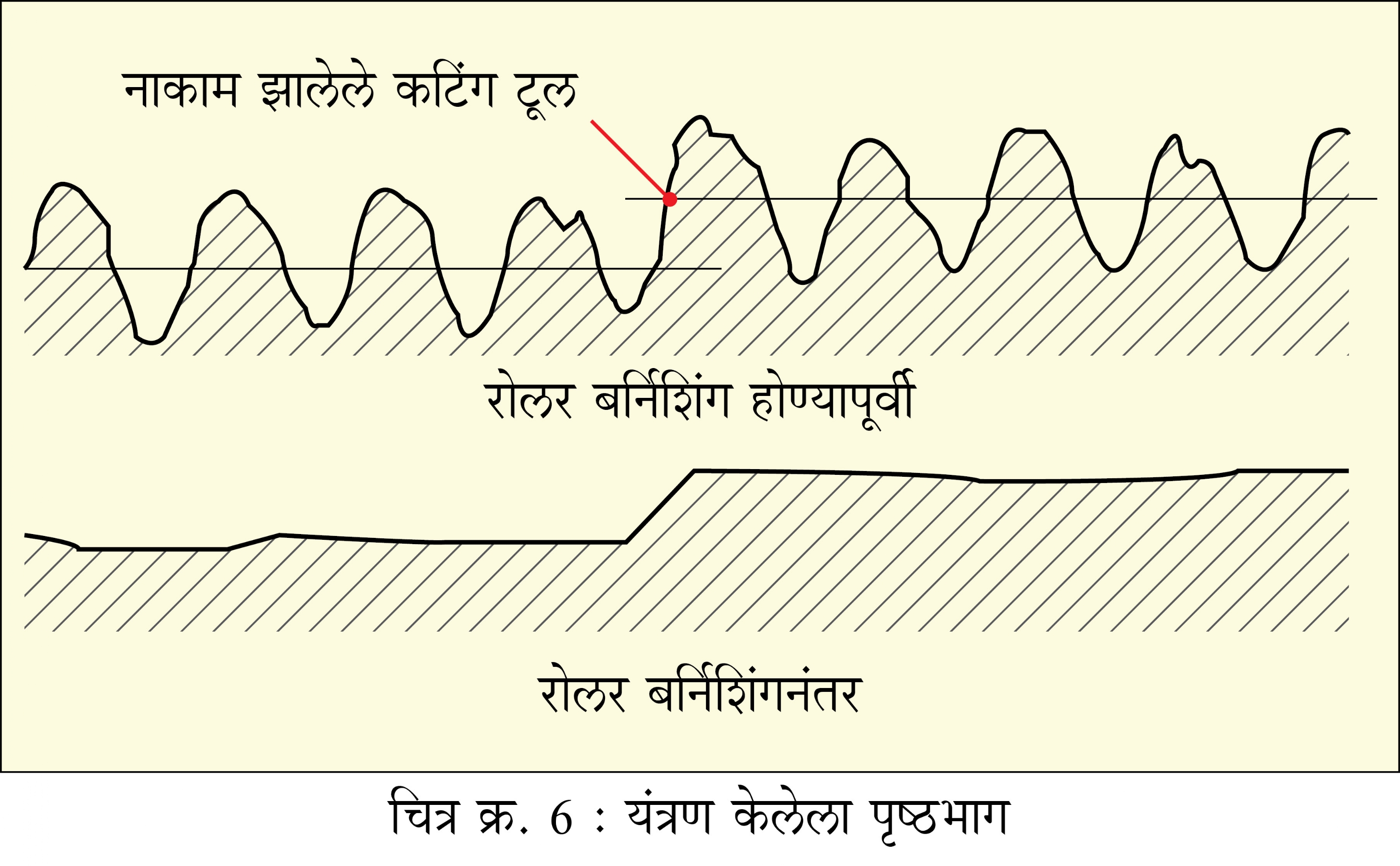

1. कटिंग टूल तुटल्यामुळे झालेल्या दोषाचा परिणाम

जेव्हा कटिंग टूल तुटते आणि बोरिंगनंतर(Boring) बोअरच्या खुणा लक्षात येत नाहीत, तेव्हा बर्निश(burnish) केलेल्या पृष्ठभागावर तुटलेल्या टूलच्या कडेमुळे निर्माण झालेली तरंगमयता (वेव्हीनेस) आणि/अथवा पृष्ठभागाच्या सुरुवातीला एक पायरी दिसून येते.

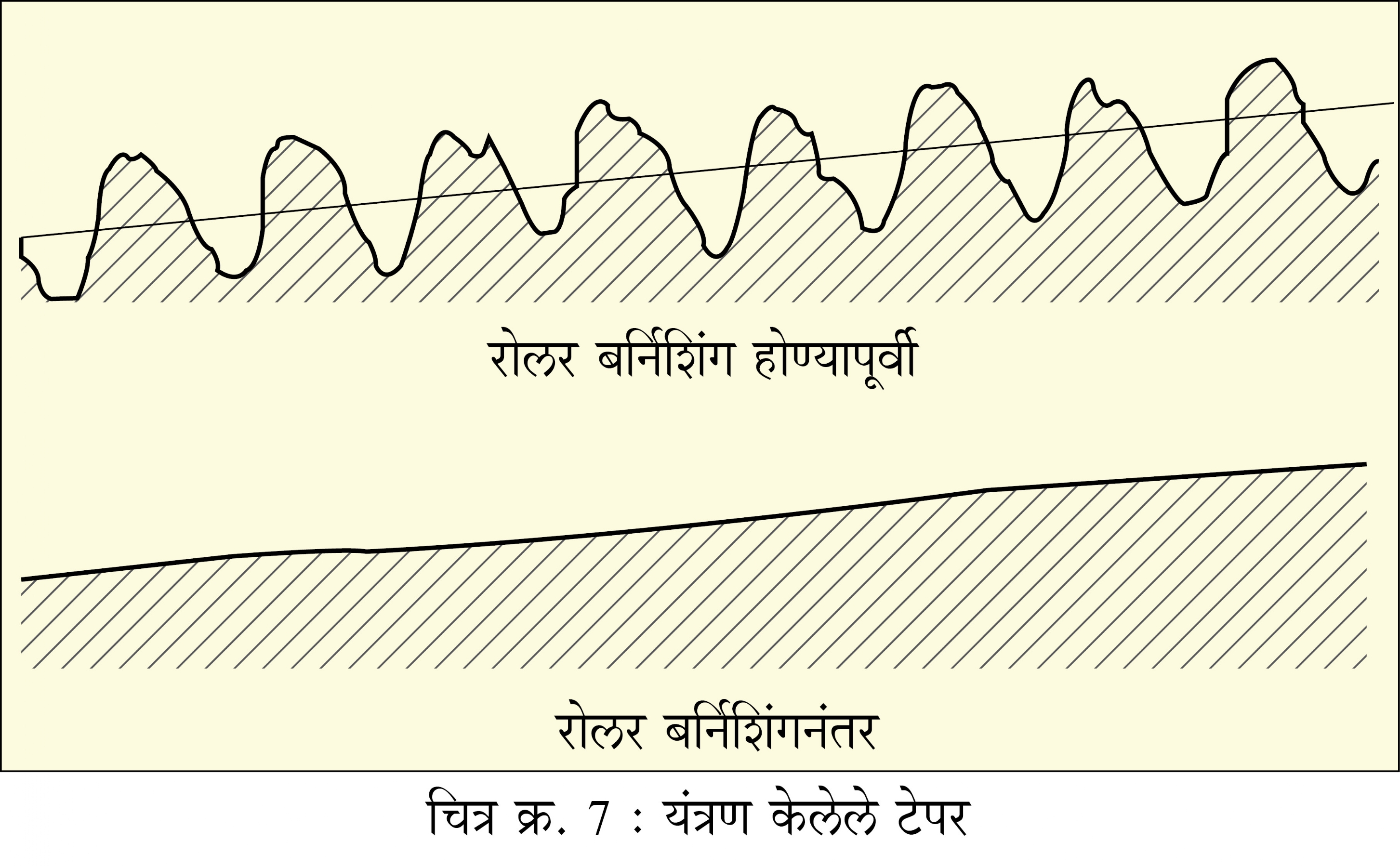

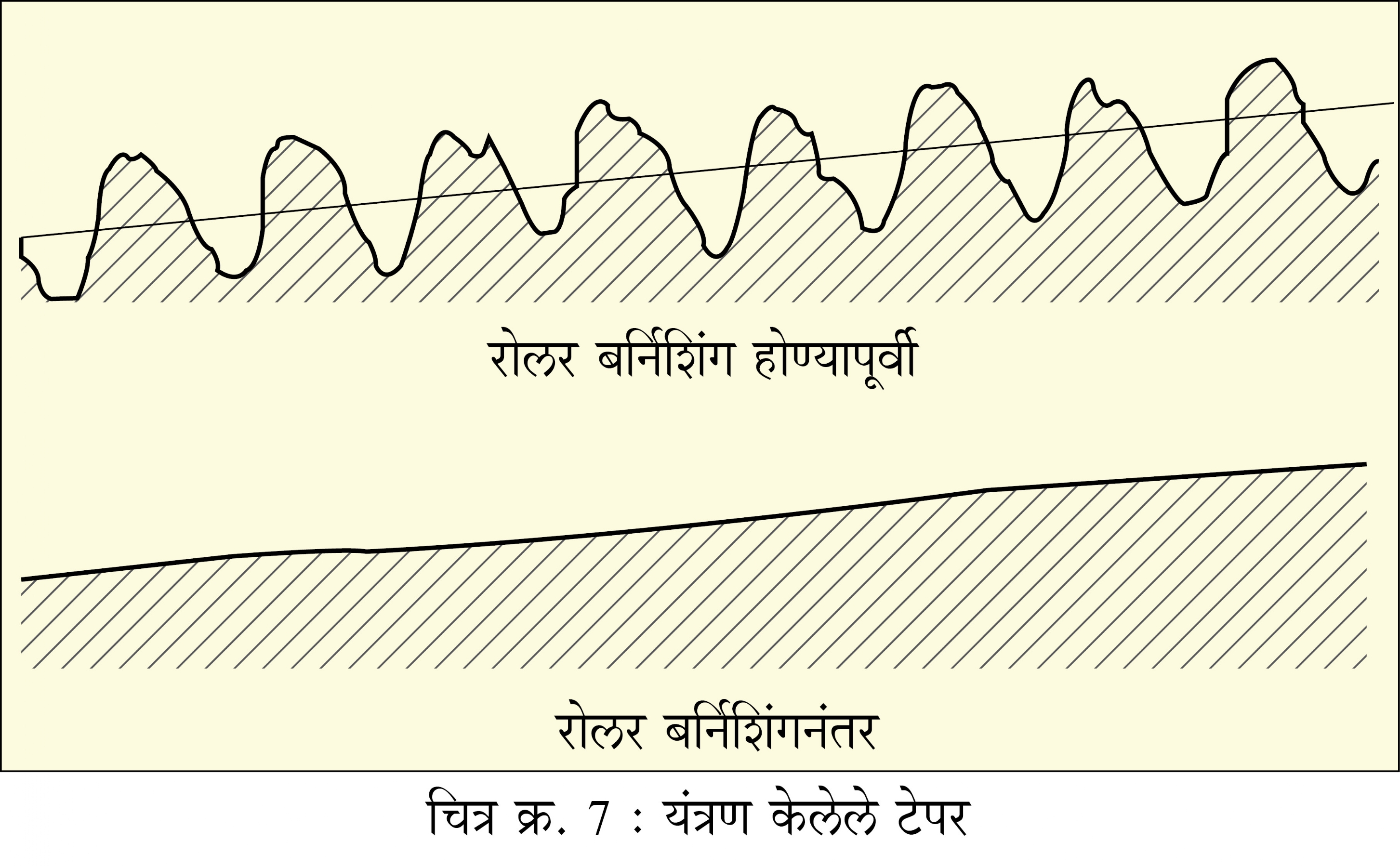

2.आधीचा पृष्ठभाग टेपर असल्यामुळे झालेल्या दोषाचा परिणाम.

जर बर्निशिंगसाठी ( (Roller burnishing)) तयार केलेल्या पृष्ठभागावर टेपर असेल तर ते बर्निश(burnish) केलेल्या बोअरवर प्रतिबिंबित होते.

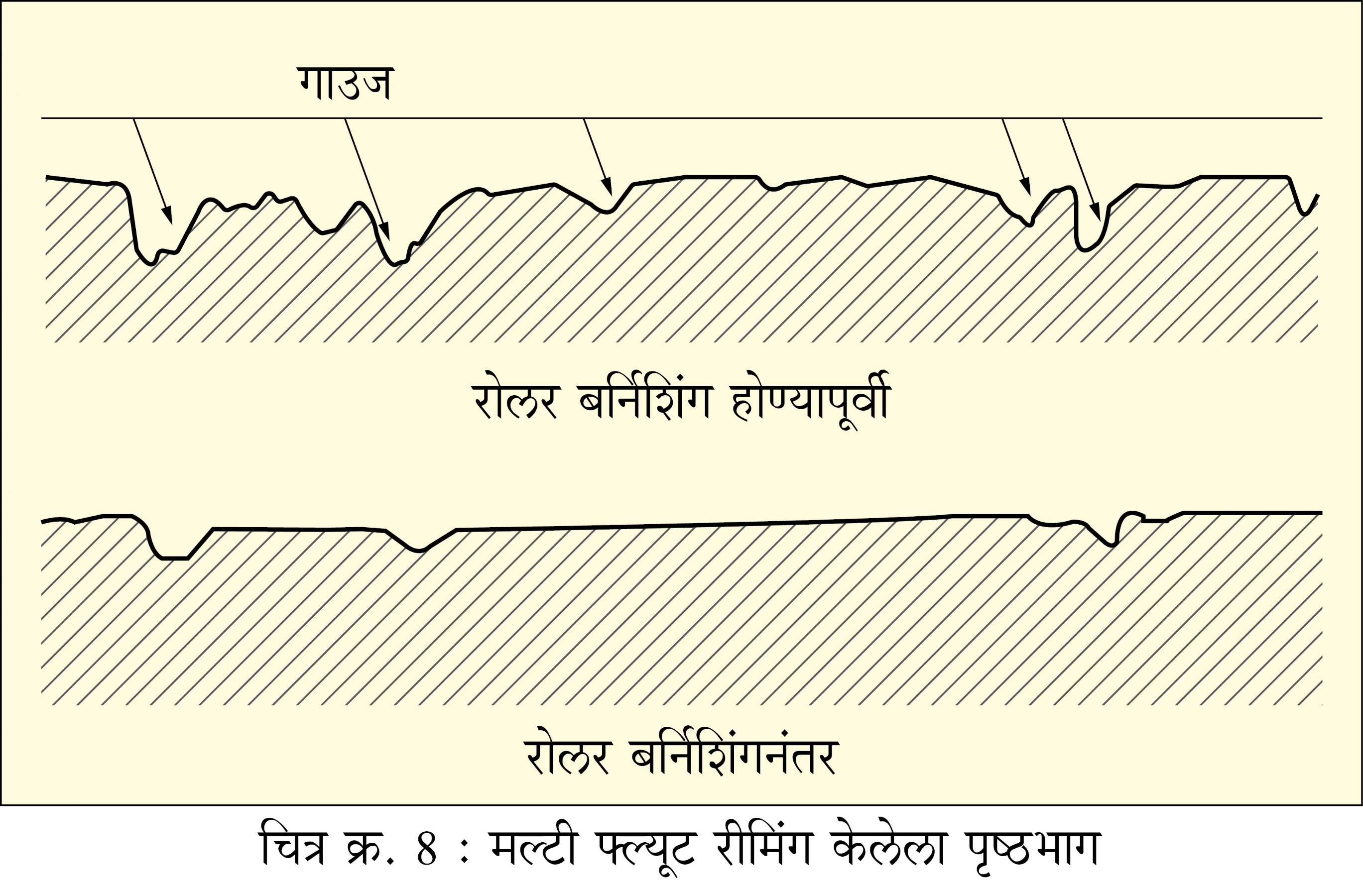

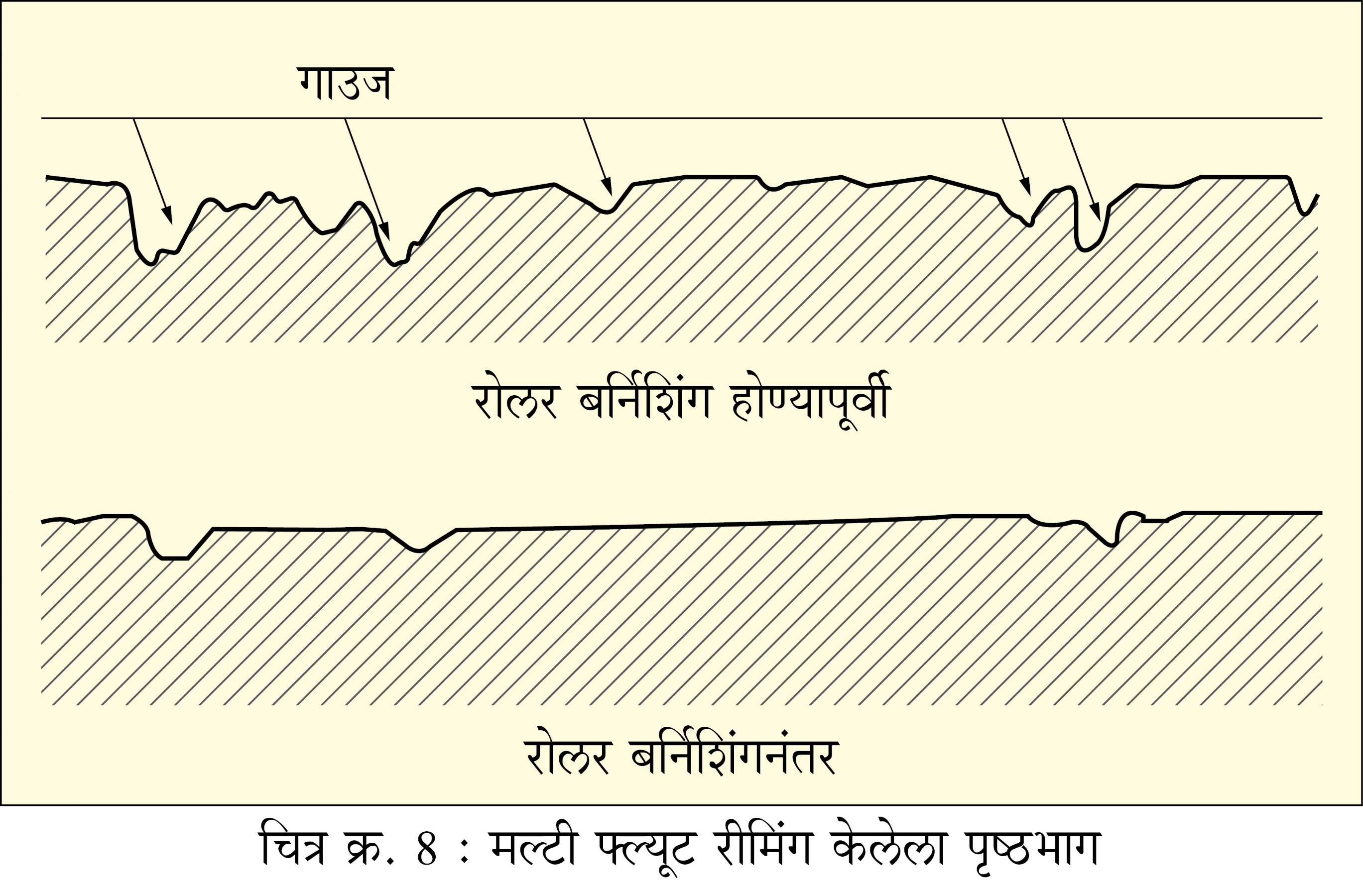

3.रीमिंग केलेल्या पृष्ठभागावरील दोषाचा परिणाम

गाउज = ड्रॅगची रीमर चिन्हे किंवा अस्वच्छतेची चिन्हे (चित्र क्र. 8)

रोलर बर्निशिंग(Roller burnishing) एक पृष्ठीय फिनिशिंगचे तंत्र आहे ज्यात कठीणीकरण केलेले, उत्तम पॉलिश केलेले पोलादी रोलर त्यांच्यापेक्षा नरम कार्यवस्तूच्या दबावयुक्त संपर्कात आणले जातात. रोलरद्वारे निर्माण केलेल्या दबावामुळे जेव्हा कार्यवस्तूच्या मटेरियलचा 'यील्ड पॉइंट' ओलांडला जातो, तेव्हा पृष्ठभागाच्या वरवरच्या स्तरावरील मटेरियल थंड स्थितीतच प्रवाही बनून त्याचे आकारक्षम विरूपण (Plastic deformation) होते.

याचा परिणाम म्हणजे आरशाप्रमाणे फिनिश असलेला एक मजबूत (टफ), कार्यादरम्यान कठीण झालेला (वर्क हार्डन्ड्), भार वाहण्याचे गुणधर्म असलेला पृष्ठभाग मिळतो. अपघर्षक (Abrasive) वापरून धातू घासून दूर करण्याच्या पद्धतीद्वारा मिळणाऱ्या फिनिशपेक्षा बर्निश (burnish) केलेला पृष्ठभाग श्रेष्ठ दर्जाचा असतो.

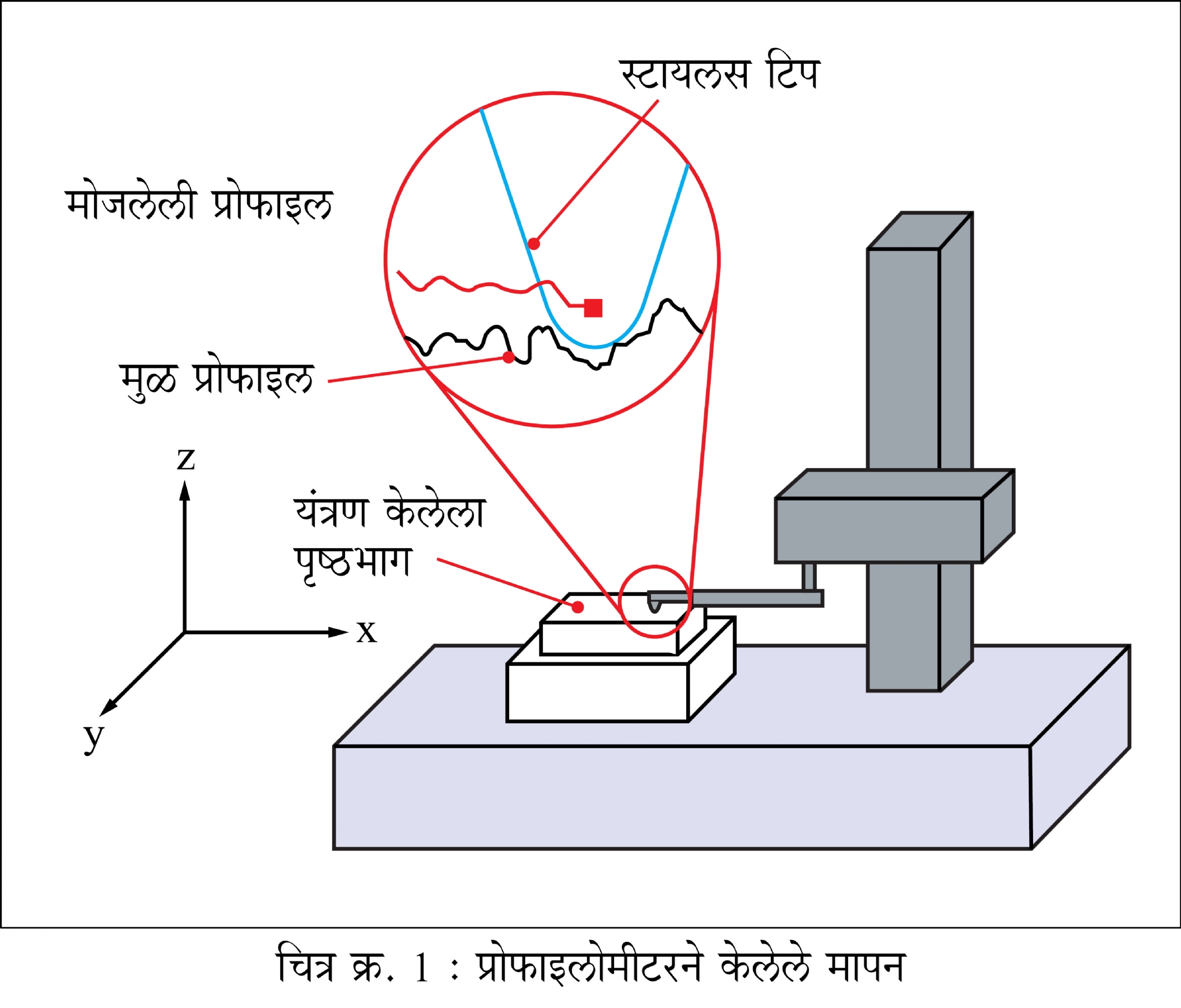

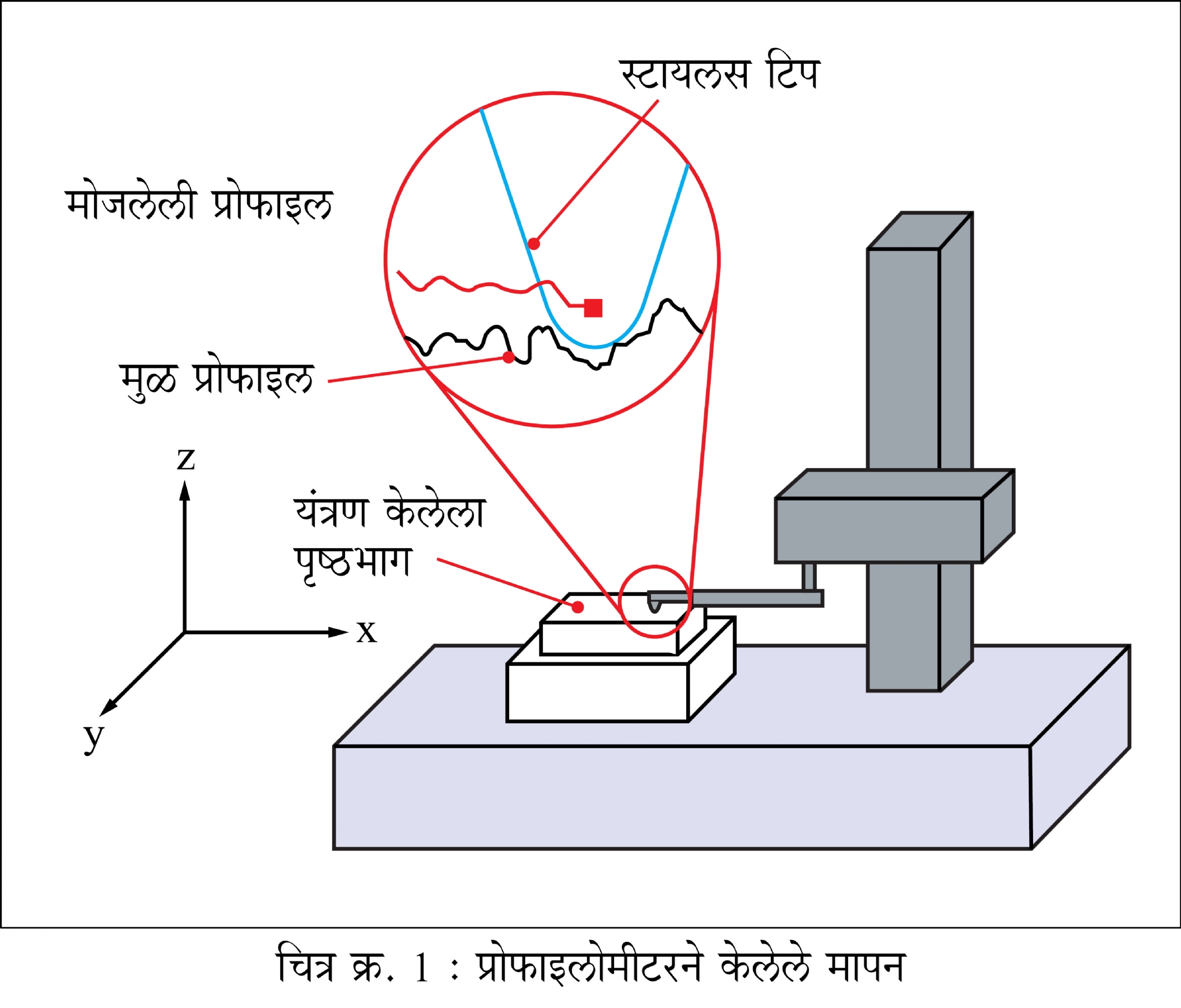

समान प्रोफाइलोमीटर (चित्र क्र. 1) रीडिंगसाठी रोलर बर्निशिंग(Roller burnishing) केलेला पृष्ठभाग अपघर्षण (अॅब्रेडड) केलेल्या पृष्ठभागापेक्षा अधिक गुळगुळीत आणि अधिक झीज प्रतिरोधक असतो.

प्रोफाइलोमीटर हे पृष्ठभागाची प्रोफाइल मोजण्यासाठी वापरले जाणारे एक उपकरण आहे, ज्याद्वारे पृष्ठभागाचा खडबडीतपणा (रफनेस) मोजला जातो. पृष्ठभागाच्या टोपोग्राफीमधून पायरी, वक्रता, सपाटपणा यासारखी महत्त्वपूर्ण परिमाणे मोजली जातात.

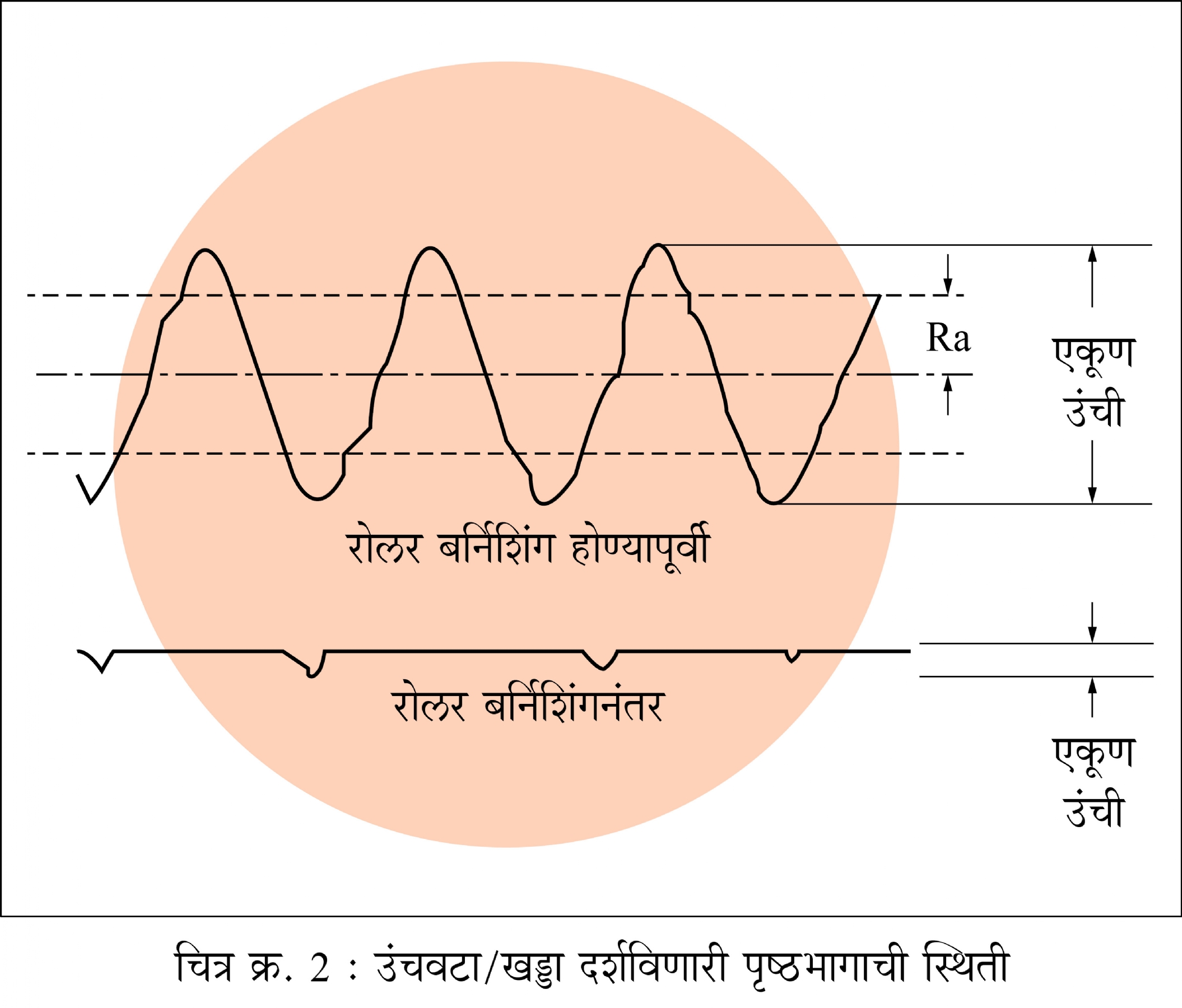

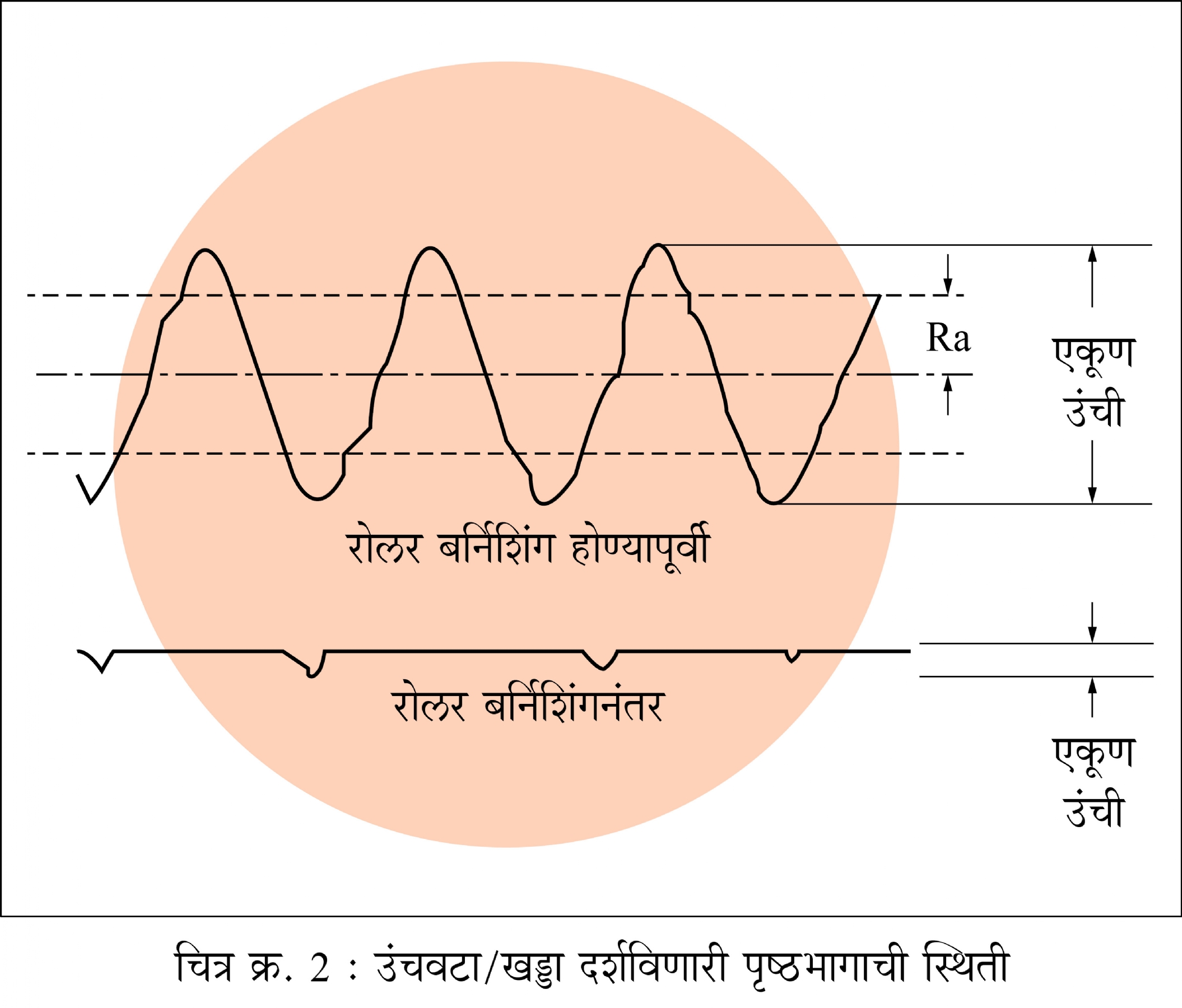

अपघर्षक फिनिशिंग प्रक्रियेत धातू कापून, खरवडून किंवा घासून काढून टाकला जातो आणि सामान्यत: यामुळे रफनेस प्रोफाइल कमी होते, परंतु त्याचवेळी यंत्रण केलेल्या पृष्ठभागाच्या संपर्क प्रतलावर सूक्ष्म आकाराचे टोकदार उंचवटे निर्माण होतात.

रोलर बर्निशिंगमध्ये(Roller burnishing) धातू काढून टाकण्याऐवजी विस्थापित केला जातो. यंत्रण केलेल्या पृष्ठभागावरील सूक्ष्म उंचवट्यांमधील मटेरियल खड्ड्यांमध्ये थंड स्थितीतच प्रवाहित होते, ज्यामुळे रोलरच्या संपर्कात येणाऱ्या पृष्ठभागावर एक सपाट प्रतल तयार होते, ज्यावर खरखरीतपणा कमी असतो किंवा दूर केला जातो. म्हणूनच, समान रफनेस उंचीच्या मापनामध्ये अपघर्षण केलेल्या पृष्ठभागापेक्षा बर्निश केलेला पृष्ठभाग (चित्र क्र. 2) गुळगुळीत असल्याचे दिसून येते. बर्निश (burnish) केलेला पृष्ठभाग मशीनच्या कामादरम्यान मेटिंग यंत्रभागाच्या संपर्कात असताना अधिक

काळ टिकतो.

प्रक्रियेचे फायदे आणि बर्निशिंगमुळे ((Roller burnishing) ) होणारे लाभ

रोलर बर्निशिंग(Roller burnishing) प्रक्रियेचे प्राथमिक फायदे

1. सुधारित पृष्ठीय फिनिश : Ra = 0.05 ते 0.1µCLA इतका सूक्ष्म

2. आकाराच्या नियंत्रणात सुधारणा : 0.01 मिमी. किंवा त्याहून चांगला टॉलरन्स

3. पृष्ठभागाच्या कठीणपणात वाढ : बर्निश केलेल्या मटेरियलनुसार 5 ते 10% पर्यंत

4. बर्निश (burnish) केलेल्या यंत्रभागाच्या फटीग आयुर्मानात सुधारणा : 200% किंवा अधिक.

इतर फायदे

- घर्षण कमी होते.

- आवाजाची पातळी कमी होते.

- गंज प्रतिकारात वाढ

- टूलमुळे पडणारे पोचे आणि किरकोळ पृष्ठीय दोष दूर होतात.

- ग्राइंडिंग, होनिंग किंवा लॅपिंग यांच्यासारख्या महागड्या प्रक्रिया करावयाची गरज रहात नाही.

- होनिंग किंवा अन्य अपघर्षक ऑपरेशनपेक्षा अधिक स्वच्छ.बर्निशिंग सामान्यत: भोकांसाठी वापरले जाते, परंतु ते पुढील कामांमध्येदेखील उपयोगात आणले जाऊ शकते.

- बाहेरील व्यास (शाफ्ट)

- सपाट पृष्ठभाग

- टेपर

- गोलाकार पृष्ठभाग आणि कंटूर

- फिलेट (शोल्डरवरील त्रिज्या)

बर्निशिंग टूल (Burnishing Tool)

रोलर बर्निंशिंग (Roller burnishing) टूलचे तीन प्रकार

1.आरपार (थ्रू) भोकांसाठी (चित्र क्र. 4) : या प्रकारच्या टूलमध्ये हेलिक्स नसलेली बर्निश रोलर होल्डर केज असते आणि हे टूल मशीनच्या सरकवेगाने भोकामध्ये प्रविष्ट केले जाते. ही टूल स्टँडर्ड असतात.

2. या प्रकारच्या टूलमध्ये हेलिक्स असलेले बर्निश रोलर होल्डर केज असते आणि ते स्वतःहून भोकात शिरते. उदाहरणार्थ, पारंपरिक ड्रिलिंग मशीनवर वापरताना हे टूल साधारणपणे ऑर्डरनुसारच बनविले जाते.

3. बंद (ब्लाइंड) भोकांसाठी (चित्र क्र. 5) : बंद भोकांसाठी बॉटमिंग स्टाइल हेलिक्स केजसहित (मशीन-फीडिंग) स्टँडर्ड म्हणून उपलब्ध असतात.

बर्निश रोल (Burnishing Roll) सामान्यत: 0.0025 मिमी.च्या फरकांमध्ये उपलब्ध असतात. बर्निशिंग टूलचा(Burnishing Tool) व्यास केवळ रोल बदलाद्वारेच समायोजित करता येतो. रोलचा एक संच काढून भिन्न आकाराचा नवीन संच त्याच्या जागी स्थापित करूनच टूलचा आकार बदलता येतो किंवा टूलच्या झिजेची भरपाई करता येते. बर्निशिंग टूलमध्ये रोल परस्परांसमोर (डायामेट्रिकली ऑपोझिट) असतात आणि 0.0025 मिमी.च्या फरकामध्ये उपलब्ध असतात, म्हणून टूलचा व्यास प्रत्यक्षात 0.005 मिमी.च्या फरकामध्ये बदलला जाऊ शकतो.

बर्निश (burnish) करावयाच्या यंत्रभागासाठी आणि मटेरियलसाठी टूल निवडायचे असेल, तर योग्य टूल बिल्डअप निश्चित करणे आवश्यक आहे. बिल्डअप म्हणजे दिलेल्या मटेरियलमध्ये विशिष्ट आकार तयार करण्यासाठी लागणारा परिणामकारक टूल व्यास. हा व्यास, रोल परस्परांसमोर ठेवून मोजला जातो.

बिल्डअप म्हणजे फिनिश केलेल्या भोकाचा व्यास अधिक बर्निश (burnish) केल्या जाणाऱ्या मटेरियलनुसार एक लवचिकपणासाठी सूट (Spring back allowance) इतका असतो. तक्ता क्र. 1 पहा.

वरील गणना म्हणजे केवळ शिफारस केलेले प्रारंभिक बिंदू आहेत. अंतिम बिल्डअप प्रत्यक्ष चाचणीद्वारे अचूकपणे निर्धारित केला जाऊ शकतो. भोकाचा योग्य आकार मिळविण्यासाठी 0.0025 मिमी.च्या फरकामध्ये काही अतिरिक्त रोलचा साठा ठेवण्याची शिफारस केली जाते.

मशीन : टूल फिरविण्यास सक्षम असे कोणतेही मशीन. उदाहरणार्थ, मशीनिंग सेंटर.

मटेरियल

- कोणतेही तंतुक्षम (त्यातून तार बनविता येईल असे - डक्टाइल) किंवा मॅलिएबल (ठोकून पत्रा बनविता येईल असे) मटेरियल

- पावडर्ड, लॅमिनेटेड, कास्ट, फोर्ज केलेले, एक्ट्रूड केलेले, सिंटर केलेले किंवा कठीणीकरण केलेले (जास्तीत जास्त Rc 38)

- माइल्ड स्टील, स्टेनलेस स्टील, मिश्रधातू, कास्ट आयर्न, अॅल्युमिनिअम, तांबे आणि पितळ.

कार्यपद्धती : अचूक परिणाम मिळविण्यासाठी यंत्रभागाची योग्य तयारी करणे आवश्यक आहे. कॉग्सडीलसारखे बर्निशिंग टूल (Burnishing Tool)उत्पादक पृष्ठभागाच्या तयारीसाठी आणि बर्निशिंगसाठी किती स्टॉक ठेवायचा त्याची शिफारस करतात, परंतु इष्टतम परिणामांसाठी काही चाचण्या करणे हितावह असते.

परिमाणातील बदल तयार केलेल्या पृष्ठभागाच्या स्वरूपाद्वारे अंशतः नियंत्रित केला जातो. सामान्यत: मूळ पृष्ठभाग खडबडीत असला, तर गुळगुळीत पृष्ठभागाच्या तुलनेत अंतिम परिमाणात अधिक बदल घडू शकतात. बर्निशिंगसाठी पृष्ठभाग तयार करताना सुसंगत पॅटर्न मिळविण्यासाठी बोरिंग (Boring) करण्याची शिफारस केली जाते.

परिमाणांमध्ये बदल घडण्यासाठी अजून एक महत्त्वपूर्ण घटक म्हणजे मटेरियलचे ग्रेन स्ट्रक्चर. जर मटेरियलचे ग्रेन स्ट्रक्चर, मटेरियल फ्लेकिंग न होता सहजपणे पृष्ठभागावरील खड्ड्यांमध्ये प्रवाहित होण्यासाठी अनुकूल असले, तर परिमाणामध्ये सहजपणे बदल होऊ शकतात.

सिन्टर्ड सेल्फ-लुब्रिकेटिंग बुशिंगवर 0.07 ते 0.08 मिमी. इतका आणि कठीण मटेरियलवर 0.002 ते 0.003 मिमी. इतका एकंदर बदल होऊ शकतो. चाचणीसाठी 0.015 ते 0.02 मिमी. स्टॉक हा चांगला प्रारंभ बिंदू आहे.

शीतक

गुळगुळीत पृष्ठीय फिनिश मिळविण्यासाठी, बहुतेक धातूंसाठी कोणतेही प्रमाणित, हलक्या वजनाचे, कमी व्हिस्कॉसिटी असलेले वंगण तेल किंवा बर्निश केल्या जाणाऱ्या धातू किंवा मिश्रधातूशी सुसंगत असलेले कोणतेही खनिज, सल्फर किंवा विरघळणारे तेल वापरण्याची शिफारस केली जाते. उदाहरणार्थ, अॅल्युमिनियम किंवा मॅग्नेशियम मिश्रधातूंसाठी कमी व्हिस्कॉसिटी असलेले, चांगल्या प्रकारे रिफाइन केलेल्या तेलावर आधारित शीतक वापरावे.

कास्ट आयर्नसाठी खनिज सील तेल आदर्श आहे. यंत्रभागावर भरपूर शीतक सोडण्याची शिफारस केली जाते. धातूचे कण आणि इतर घाण काढून टाकण्यासाठी शीतकाचे फिल्टरेशन करणे अत्यावश्यक आहे.

प्रातिनिधिक बर्निशिंग टूल पॅरामीटर

यंत्रणाद्वारे तयार केलेल्या पृष्ठभागामधील दोषांचा बर्निश (burnish) केलेल्या बोअरवर परिणाम.

1. कटिंग टूल तुटल्यामुळे झालेल्या दोषाचा परिणाम

जेव्हा कटिंग टूल तुटते आणि बोरिंगनंतर(Boring) बोअरच्या खुणा लक्षात येत नाहीत, तेव्हा बर्निश(burnish) केलेल्या पृष्ठभागावर तुटलेल्या टूलच्या कडेमुळे निर्माण झालेली तरंगमयता (वेव्हीनेस) आणि/अथवा पृष्ठभागाच्या सुरुवातीला एक पायरी दिसून येते.

2.आधीचा पृष्ठभाग टेपर असल्यामुळे झालेल्या दोषाचा परिणाम.

जर बर्निशिंगसाठी ( (Roller burnishing)) तयार केलेल्या पृष्ठभागावर टेपर असेल तर ते बर्निश(burnish) केलेल्या बोअरवर प्रतिबिंबित होते.

3.रीमिंग केलेल्या पृष्ठभागावरील दोषाचा परिणाम

गाउज = ड्रॅगची रीमर चिन्हे किंवा अस्वच्छतेची चिन्हे (चित्र क्र. 8)