टॅक्टाइल स्कॅनिंग प्रोबमधील अचूकता

17 Dec 2020 09:00:01

CMM हे सहनिर्देशांक वापरून मोजमाप करणारे मशीन आहे. CMM मध्ये प्रोबिंग प्रणालीचे अनेक प्रकार उपलब्ध असतात. कार्यवस्तूच्या गरजेनुसार त्याची निवड वापरकर्त्याला करावी लागते. यातील टच ट्रिगर आणि टॅक्टाइल प्रोबिंग प्रणालींचे तंत्रज्ञान समजावून सांगणारा लेख.

कोऑर्डिनेट मेजरिंग मशीनमधील (CMM) टॅक्टाइल स्कॅनिंग प्रोब अधिक अचूक मापन करतात, हे वाक्य आपण प्रत्येकाने एकदा तरी ऐकलेले असते.

CMM हा शब्द आपणा सर्वांना परिचित असेल, कारण हल्ली बहुतेक उद्योग क्षेत्रात CMM हा गुणवत्ता विभागाचा कणा बनला आहे. तरीही, सुरुवातीला आपण CMM विषयी थोडे बोलू.

CMM हे सहनिर्देशांक वापरून मोजमाप करणारे मशीन आहे. उत्पादनातील कोणत्याही यंत्रभागाच्या अचूकतेची पडताळणी आवश्यक असेल, तेव्हा त्याचे सहनिर्देशांक मोजण्यासाठी याचा उपयोग होतो. याचे बरेच प्रकार आहेत. CMM चा शोध कसा लागला आणि तंत्रज्ञानाची प्रगती होत असताना त्यात कसकसे परिवर्तन घडले, याचा इतिहास दीर्घ आहे.

CMM मध्ये प्रोबिंग प्रणालीचे अनेक प्रकार उपलब्ध असतात. यानुसार त्यांच्या कामगिरीमध्ये महत्त्वाचा फरक होतो.

1. टच ट्रिगर प्रोब प्रणाली

2. टॅक्टाइल स्कॅनिंग प्रोब प्रणाली

3. ऑप्टिकल प्रोबिंग प्रणाली

3.1 लेझर प्रोब

3.2 व्हिडिओ/इमेज प्रोब

3.3. व्हाइट लाइट प्रोब

वरील सर्व प्रोबिंग प्रणालीमध्ये असलेल्या वैशिष्ट्यांनुसार त्यांची योग्य कामासाठी निवड केली जाते.

यातील वास्तविकता समजून घेण्यासाठी आपल्याला CMM वर वापरल्या जाणाऱ्या स्कॅनिंग तंत्रज्ञानाविषयी खोलात जाणून घ्यावे लागेल. सर्वप्रथम आपण स्कॅनिंग तंत्रज्ञान म्हणजे काय आणि ते टच ट्रिगरपेक्षा कसे वेगळे असते याबद्दल माहिती घेऊ.

टच ट्रिगर

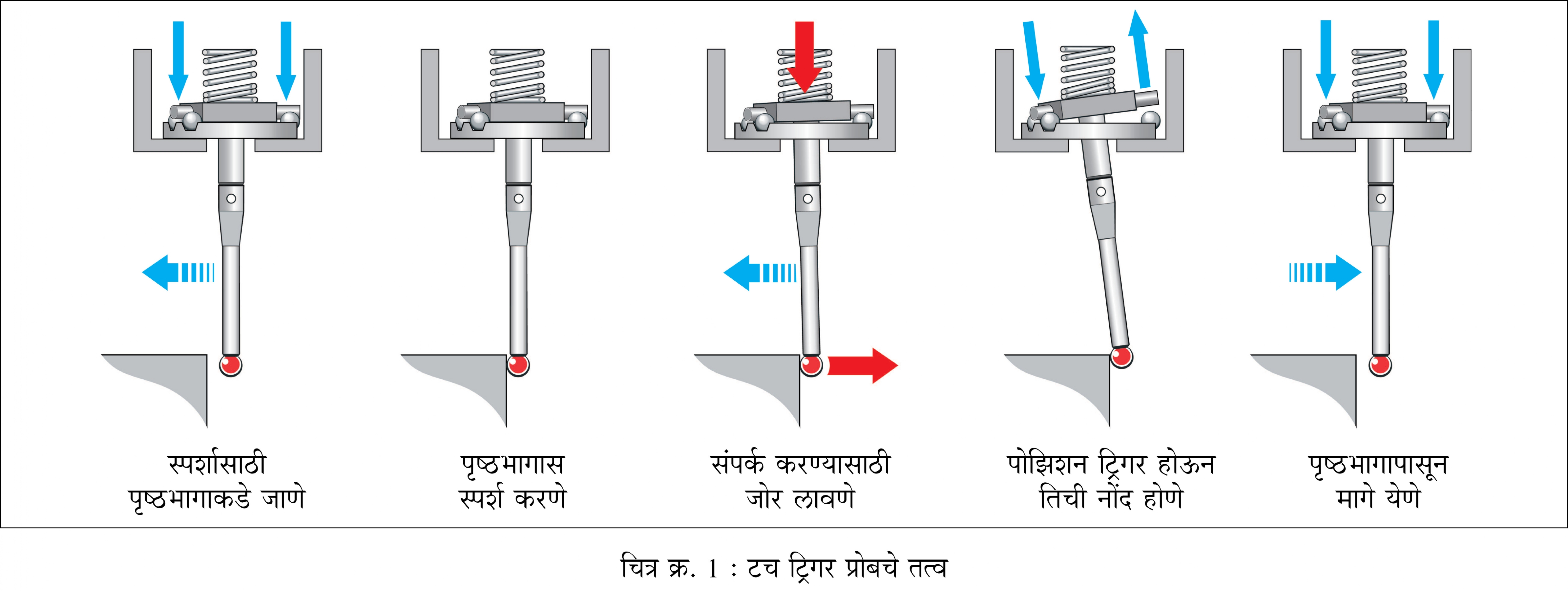

ही प्रोबिंग प्रणाली, पृष्ठभागाला स्पर्श (प्रोबची यंत्रणा सी.एन.सी. नियंत्रकाला संकेत देते.) करून त्या बिंदूच्या X, Y आणि Z अक्षांच्या स्केलवरील सहनिर्देशकांची नोंद (ट्रिगर) करणे, या तत्वावर आधारित आहे. चित्र क्र. 1 मधून टच ट्रिगर प्रणाली स्पष्ट होते.

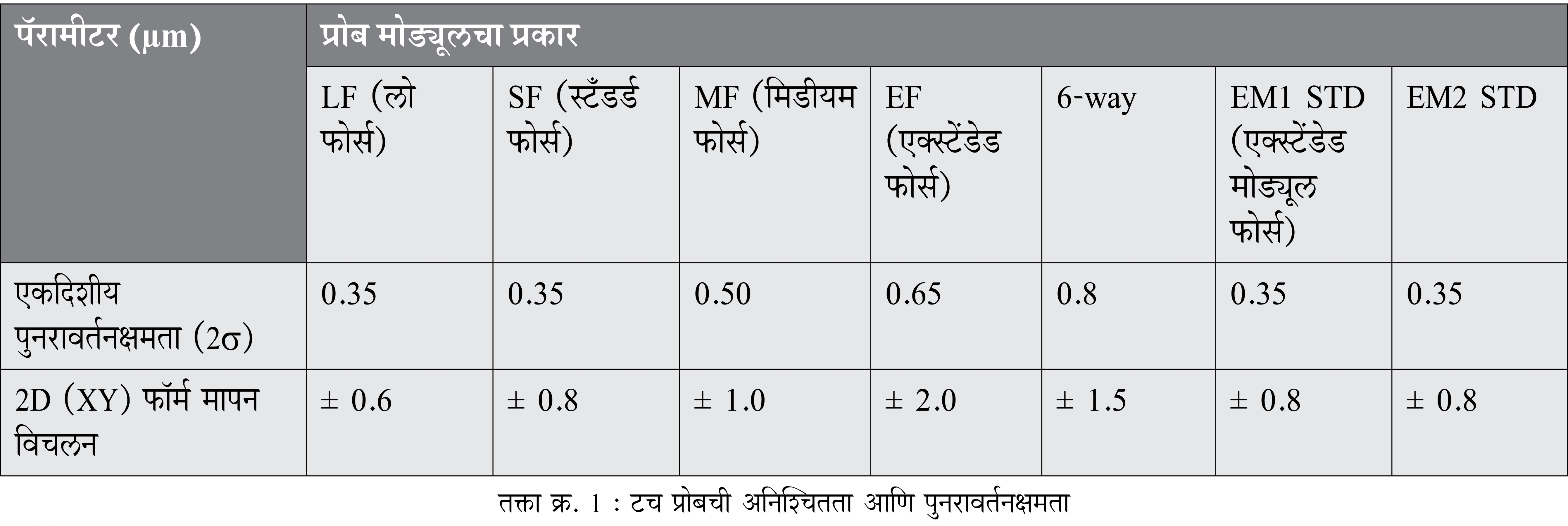

जिथे मापन केल्या जाणाऱ्या पॅरामीटरवरील टॉलरन्स 0.025 मिमी.पेक्षा जास्त असतो, अशा उद्योगात टच ट्रिगर प्रणाली मुख्यतः वापरली जाते. विशिष्ट कामासाठी योग्य प्रोबची निवड कशी केली जाते याचे मार्गदर्शन तक्ता क्र. 1 मध्ये केले आहे.

उत्पादकाने दिलेल्या या स्पेसिफिकेशन तक्त्यावरून आपण प्रोबची अनिश्चितता मोजू शकतो. उदाहरणार्थ, SF प्रोब मॉड्यूलची अनिश्चितता 1.5µm आहे आणि गेजक्षमता निर्देशांक दर्शवितो, की तो त्याच्या अनिश्चिततेच्या 10 पटीपर्यंत (दशांश नियम) म्हणजेच 0.015µm ते 0.02µm पर्यंत वापरला जाऊ शकतो. शेवटी आपल्याला हे पहावे लागेल की CMM स्वतःच्या अक्षीय त्रुटीच्या बाबतीत किती अनिश्चित आहे. येथे आपण आत्मविश्वासाने सांगू शकतो की, वरील प्रोब 0.025µm पेक्षा जास्त टॉलरन्स बँडसाठी वापरले जाऊ शकते. अशा काही अत्यंत अचूक प्रोबिंग प्रणाली असतात, ज्यांच्यामध्ये 0.01 मिमी.पासून मोजमापन करता येते, परंतु त्यासाठी मोठी किंमत मोजावी लागते. बहुतेक टच प्रोब त्यांच्या मापनक्षेत्रासाठी प्रभावी उपाय असतात आणि 1D किंवा 2D मध्ये वापरण्यात येणाऱ्या इतर उपकरणांमध्येदेखील ते वापरले जातात.

संपर्क स्कॅनिंग

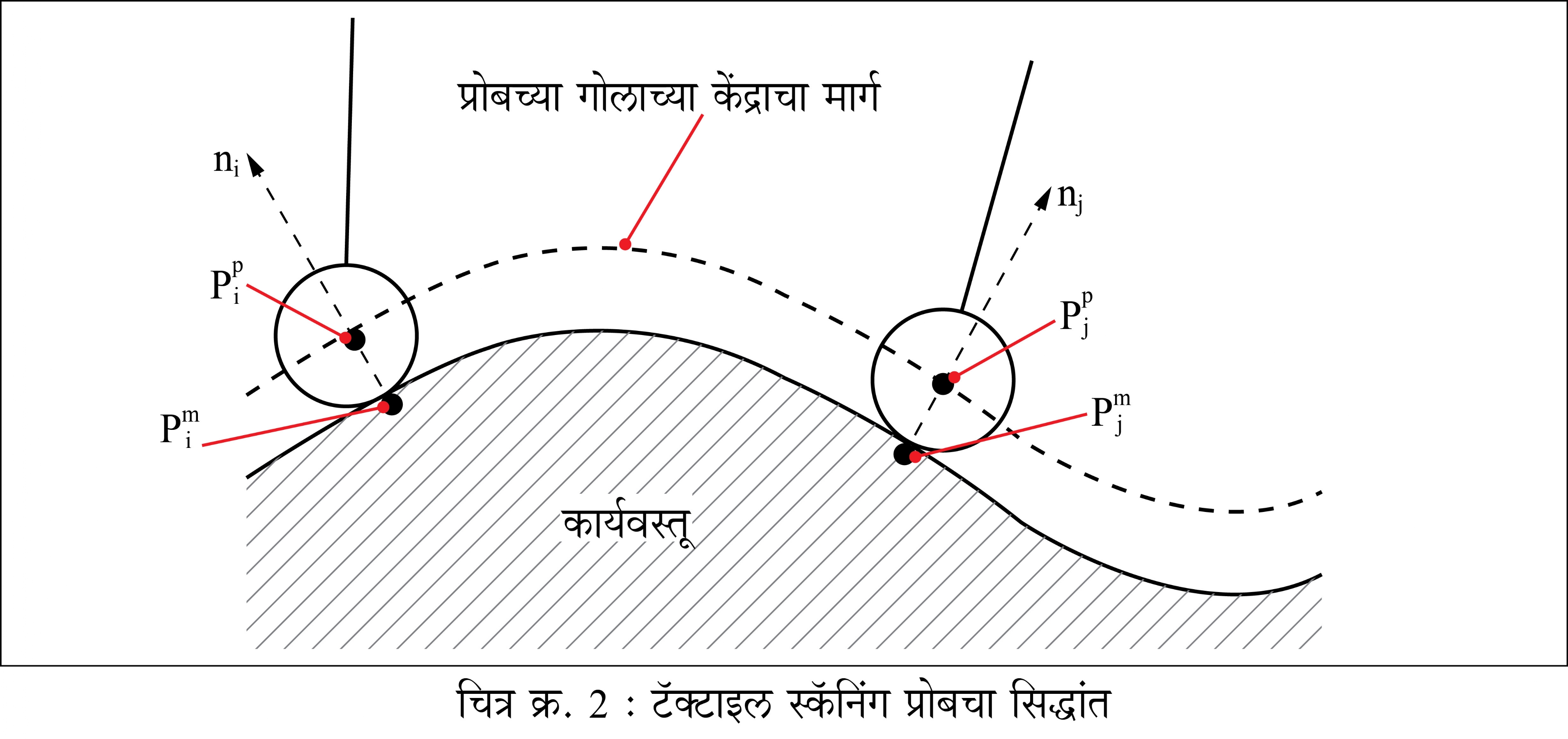

प्रोबद्वारे पृष्ठभागास स्पर्श करणे आणि मापनाचा ठरलेला मार्ग समाप्त होईपर्यंत प्रोब जसजसा पृष्ठभागावर सरकेल, तसतसे सहनिर्देशांकांची अखंड नोंद करीत राहणे, या तत्वावर स्कॅनिंग प्रोब आधारित असतात.

थोडक्यात, यात टच आणि ट्रिगर प्रणालीसारखेच ट्रिगर केल्यानंतर माहिती संकलित केली जाते. फरक केवळ इतकाच, की टच प्रोब दिलेल्या सूचनांनुसार विशिष्ट सहनिर्देशांकावर नोंद करतो, तर स्कॅनिंग प्रोब त्याच्या मार्गावर फिरताना (चित्र क्र. 2) सतत नोंद करतो.

स्कॅनिंग प्रोब त्यांचे नोंद संकेत एकतर अॅनालॉग किंवा डिजिटल पद्धतीने नियंत्रकाकडे हस्तांतरित करतात. जिथे फॉर्म टॉलरन्सशी थेट संबंध असतो, तिथे मापन बिंदूंची माहिती मोठ्या प्रमाणात संग्रहित केली जाणे आवश्यक असते. याचे उत्कृष्ट उदाहरण म्हणजे सिलिंडर ब्लॉक. येथे पिस्टन पुढे मागे हालचाल करतो आणि त्यामुळे सिलिंडर बोअरच्या पृष्ठभागाचे विश्लेषण करणे आवश्यक असते.

यात बोअरची दंडगोलाकारिता (सिलिंड्रिसिटी), बोअरचा सरळपणा आणि डेक फेसच्या बाजूवरील त्याची अभिमुखता म्हणजे लंबत्व (परपेंडिक्युलॅरिटी) या सर्वांचा विचार करावा लागतो. हे सर्व भौमितिक मापदंड इंजिनच्या कार्यामध्ये थेट योगदान देतात.

स्कॅनिंग प्रोब, पृष्ठभागावरून मोठ्या प्रमाणात आणि कमीतकमी वेळात माहिती संकलित करू शकतो. याला सामान्यतः स्कॅनिंग पिच म्हणतात. पिचची व्याख्या करण्याचे अंतरानुसार आणि कोनानुसार असे दोन मानक मार्ग आहेत.

पिच हे दोन बिंदूंमधील अंतर आहे, ते भूमितीनुसार काढले जाऊ शकते. उदाहरणार्थ, 170 मिमी. लांबीची वक्ररेषा जर 0.1 मिमी.च्या पिचने सेट केली असेल, तर तिच्यावर 1600 ते 1700 बिंदू असू शकतील. आजचे तंत्रज्ञान आणि सॉफ्टवेअर 0.001 मिमी. अंतरापर्यंत माहिती संकलित करण्यास सक्षम आहे. म्हणजेच दोन बिंदूंमधील किमान अंतर 0.001 मिमी.पर्यंत नियंत्रित केले जाऊ शकते. स्कॅनिंगची गती स्कॅन केलेल्या पृष्ठभागावर अवलंबून असते. एक सरळ रेषा प्रति सेकंदाला 5 मिमी. ते 30 मिमी. वेगाने स्कॅन केली जाऊ शकते. परंतु ती कशीही वेडीवाकडी (फ्री फॉर्म) असली, तर स्कॅनिंगचा वेग प्रति सेकंद 2 ते 10 मिमी. इतका कमी असू शकतो.

येथे आपण व्हॉल्व सीट व्हॉल्व गाइड या पॉवरट्रेनमधील आणखी एका यंत्रभागाचे उदाहरण पाहू. येथे त्याची कार्यात्मक (फंक्शनल) भूमिती मोजावयाची आहे. व्हॉल्व सीटच्या पृष्ठभागावरील संपर्क मर्यादित क्षेत्रफळात होतो आणि बिंदूंच्या समूहातून योग्य भूमिती ठरविण्यासाठी शक्य तेवढी अधिक माहिती स्कॅनिंग प्रोब गोळा करू शकतो.

जिथे टच ट्रिगर प्रोबच्या काही मर्यादा असतात, तिथे सहसा स्कॅनिंग प्रोब वापरला जातो. ज्या कामात अगदी 0.005 मिमी. इतका टॉलरन्स बँड आवश्यक असतो, म्हणजे जिथे अतिशय कडक टॉलरन्स अपेक्षित असतात, अशा पॉवर ट्रान्स्मिशन यंत्रभागांमध्ये संपूर्ण कार्यात्मक क्षेत्रावर मापन करणे आवश्यक असते.

स्कॅनिंग प्रोबच्या माहिती गोळा करण्याच्या पद्धतीनुसार आणि सिग्नल ट्रिगर करण्यासाठी त्यांच्यात वापरल्या जाणाऱ्या डायनॅमिक्सनुसार त्यांचे वर्गीकरण केले जाते. यात प्रामुख्याने सक्रिय (अॅक्टिव्ह) स्कॅनिंग आणि निष्क्रिय (पॅसिव्ह) स्कॅनिंग असे 2 भिन्न वर्ग असतात.

सक्रिय स्कॅनिंग

या प्रकारचे स्कॅनिंग प्रोब, 3 अक्षीय बल निर्मितीच्या (फोर्स जनरेटर) तत्वावर आधारित आहेत. ही बले सर्व्हो मोटरद्वारे निर्माण केलेली असू शकतात. त्यांच्या रचनेमुळे प्रोब मोठ्या आकाराचे असतात. तीनही अक्षीय फोर्स जनरेटर (एकावर एक असे) आणि रेखीय हालचालीला विद्युत सिग्नलमध्ये रूपांतरित करणारे इंडक्टिव्ह ट्रान्सड्यूसर (LVDT) तीन अक्षांवर बसविले जातात. सर्व 6 अक्ष सर्व्हो नियंत्रणाखाली असतात. (प्रोबमधून 3 आणि अक्षांमधून 3)

निष्क्रिय स्कॅनिंग

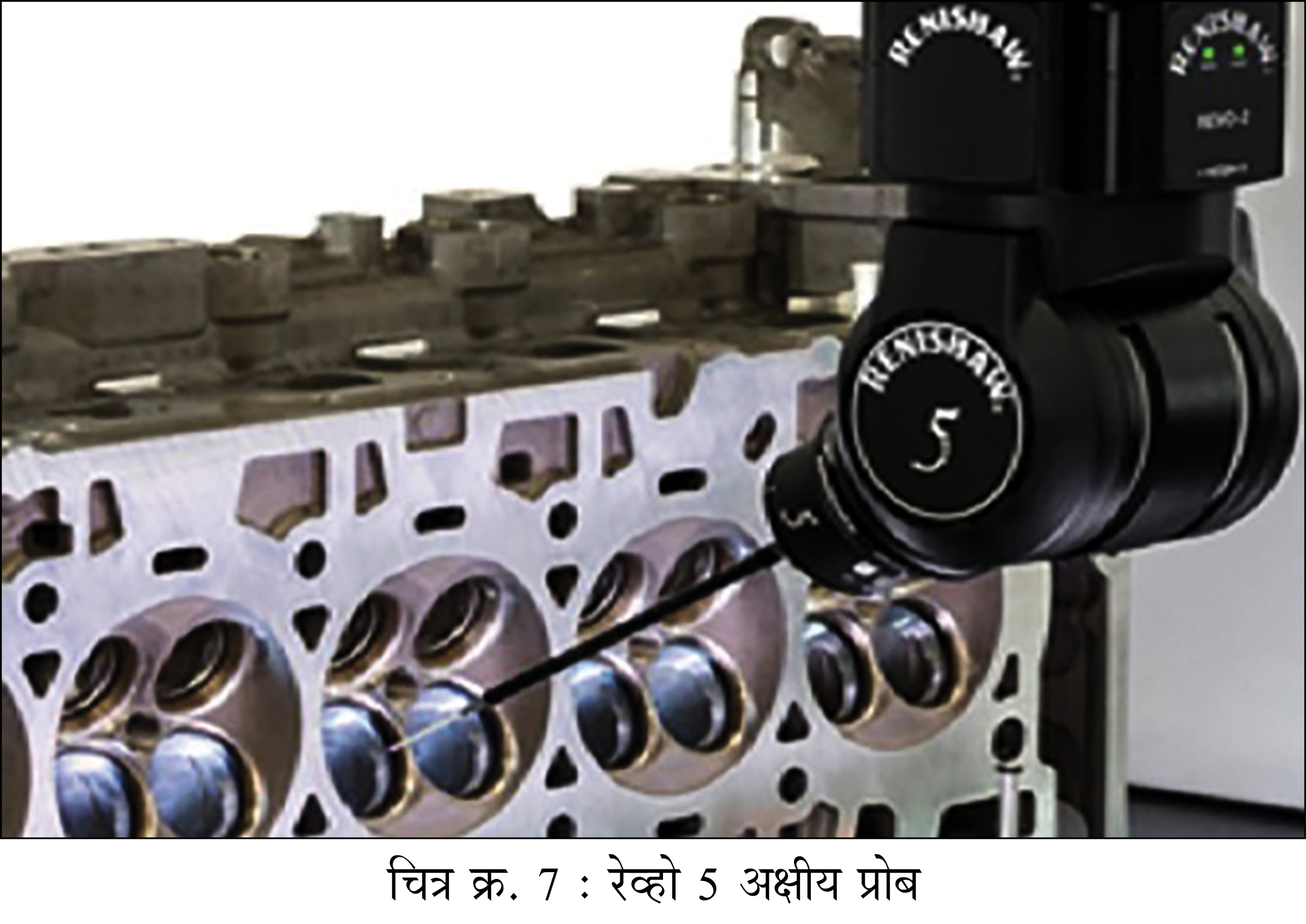

हे स्प्रिंगमधून होणाऱ्या विस्थापनाद्वारे (डिफ्लेक्शन) बल निर्मिती करणे या तत्वावर आधारित असतात. यात कोणत्याही हालचाली विद्युतशक्तीद्वारा होत नाहीत. फक्त 3 अक्ष सर्व्हो नियंत्रणाखाली असतात. काही स्कॅनिंग प्रोब संवाद करू शकणाऱ्या (PH10M, झेइस RDS) प्रोब हेडवर आणि स्वतंत्र स्थिर प्रोब हेडवर (PH6M) बसविता येऊ शकतात.

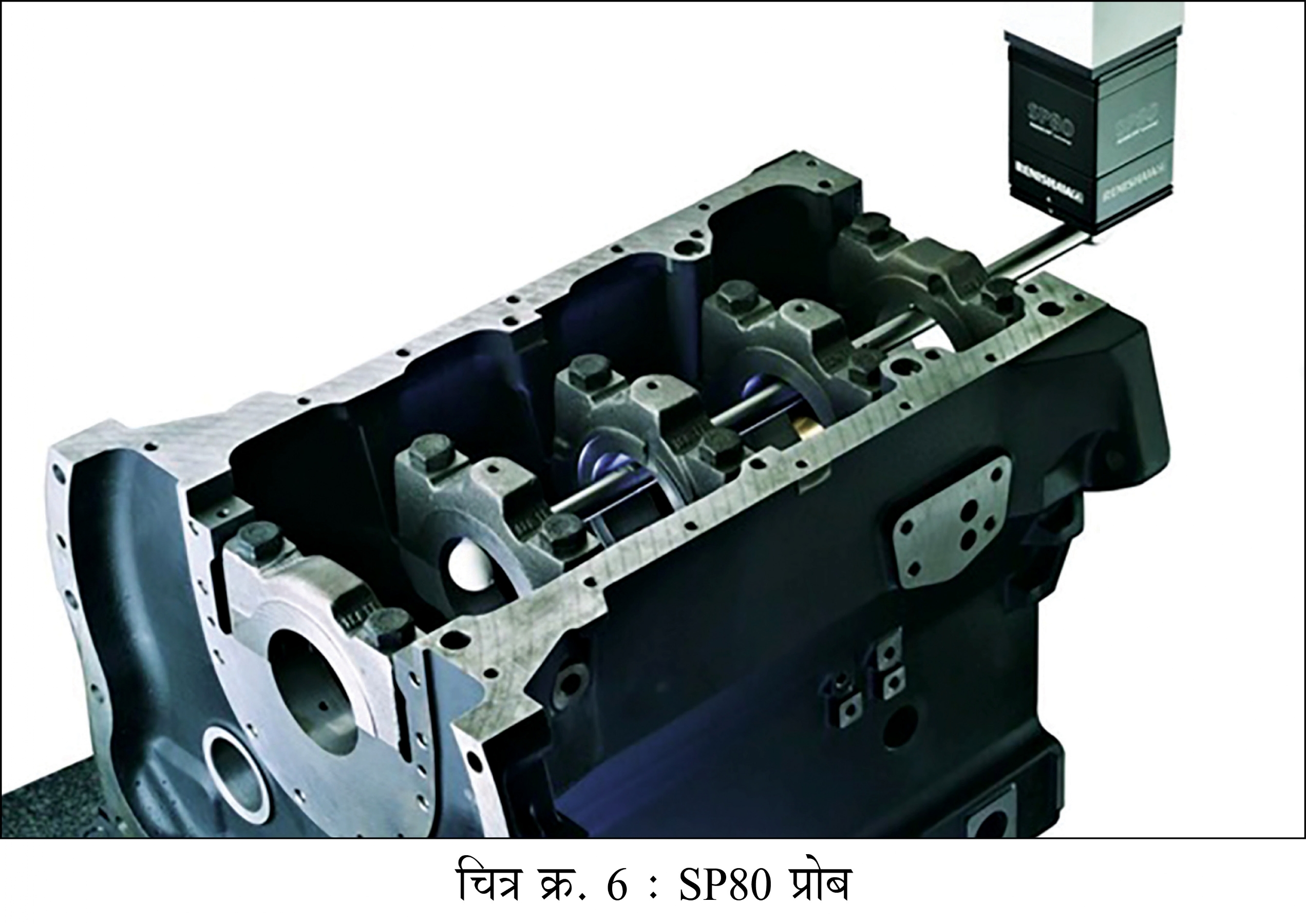

अंतर्भूत (इनबिल्ट) प्रोब हेड असलेले आणि स्थिर प्रकाराचे स्कॅनिंग प्रोब अधिक अचूक मानले जातात (उदाहरणार्थ, SP80, Vast XT). जिथे 800 मिमी.पर्यंत खोल बोअरचे प्रोबने परीक्षण करावयाचे असेल, अशा कामात अचूकतेवर कोणतीही तडजोड न करता वापरण्यासाठी ते व्यवहार्य असतात. अशा प्रकारच्या कामांची काही व्यावहारिक उदाहरणे म्हणजे विंड मिलमध्ये वापरले जाणारे यंत्रघटक किंवा रेल्वे इंजिनची 16 सिलिंडर क्रँक केस.

आतापर्यंतच्या लेखात आपण स्कॅनिंग प्रोब या तंत्रज्ञानाविषयी माहिती जाणून घेतली. माहितीचे संकलन (डेटा कलेक्शन) या महत्त्वाच्या बाबीवर आता आपण चर्चा करणार आहोत. स्कॅनिंग प्रोबद्वारा अविरतपणे गोळा केलेली मोठ्या प्रमाणावरील माहिती (बल्क डेटा) आउटपुटच्या मूल्यांकनासाठी कच्ची माहिती म्हणून वापरता येत नाही आणि म्हणूनच त्या माहितीला गाळणी (फिल्टर) लावण्याची आवश्यकता असते. अविरत स्कॅनिंगद्वारे स्कॅन केलेली माहिती बहुधा सॉफ्टवेअरद्वारे किंवा काही ठिकाणी नियंत्रकांद्वारे गणिती पद्धतीने फिल्टर केली जाते. असे केल्यावर सुसंगत परिणाम मिळतात आणि अनिश्चितता काढून टाकली जाते. कार्यपद्धतीच्या संदर्भात स्कॅनिंग प्रोबद्वारा मिळणारी माहिती टच ट्रिगर प्रणालीच्या तुलनेत अधिक सुसंगत आणि अचूक असते असे विधान आपण करू शकतो.