मल्टीटास्किंग यंत्रण

09 Dec 2020 09:00:16

जिथे दिलेल्या यंत्रण कार्यक्षेत्रात, एक यंत्रभाग किंवा यंत्रभागांच्या समूहावर एकाच वेळी कमीतकमी दोन किंवा त्याहून अधिक यंत्रणकार्ये (कटिंग ऑपरेशन) चालू असतात, अशी कोणत्याही प्रकारची धातू कापण्याची प्रक्रिया मल्टीटास्किंग यंत्रणात समाविष्ट असते. यालेखात मल्टीटास्किंग यंत्रणाबाबत उदाहरणासह भाष्य करण्यात आले आहे.

कोव्हिड 19 मुळे आपला देश लॉकडाउनच्या स्थितीत येऊन सहा महिन्यांपेक्षा अधिक काळ उलटला आणि आपण सर्वजण सुरक्षित आणि स्वास्थ्यपूर्ण असाल अशी आम्ही आशा करतो. 'धातुकाम' मासिकामधून वैशिष्ट्यपूर्ण माहिती आपल्यासमोर प्रकाशित करण्यासाठी आम्ही सर्वतोपरी प्रयत्न करीत आहोत. मागील काही अंकात म्हटल्याप्रमाणे सध्या यंत्रणामधील सर्वात महत्त्वाचा विषय असलेल्या मल्टीटास्किंग यंत्रण (मशीनिंग) या विषयावर या लेखात चर्चा करणार आहोत.

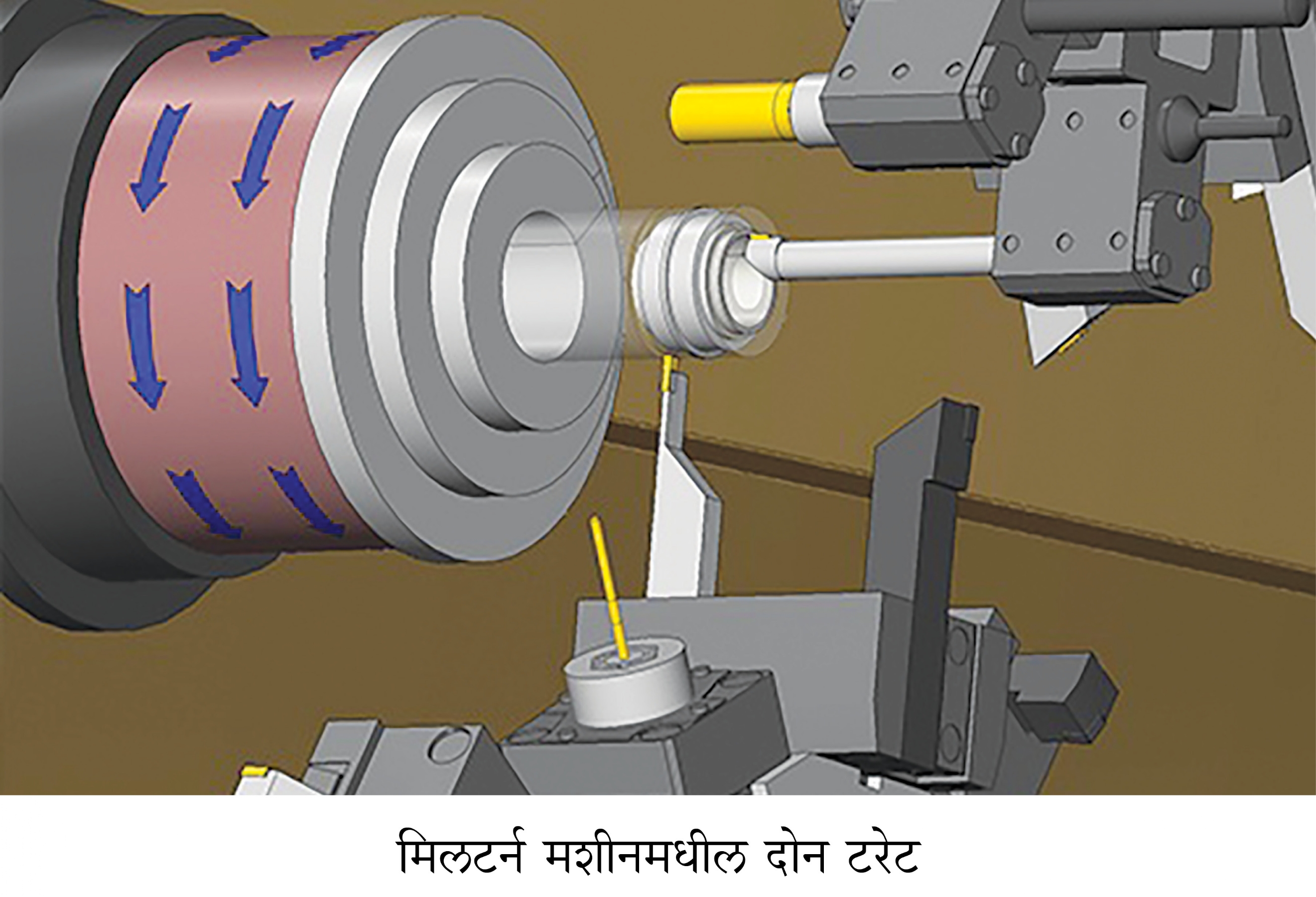

जिथे दिलेल्या यंत्रण कार्यक्षेत्रात, एक यंत्रभाग किंवा यंत्रभागांच्या समूहावर एकाच वेळी कमीतकमी दोन किंवा त्याहून अधिक यंत्रणकार्ये (कटिंग ऑपरेशन) चालू असतात, अशी कोणत्याही प्रकारची धातू कापण्याची प्रक्रिया मल्टीटास्किंग यंत्रणात समाविष्ट असते. या एकाचवेळी होणाऱ्या यंत्रण कार्यांव्यतिरिक्त, टूल, टरेट, सबस्पिंडल आणि यंत्रभाग कन्व्हेअर यांच्या संरेखनाच्या (अलाइन्मेंट) समांतर प्रक्रियादेखील यात समाविष्ट असतात. टर्न मिलच्या काही विशिष्ट उदाहरणांमध्ये, एकाच यंत्रभागावर दोन कटिंग टूल एकाच वेळी समोरासमोरच्या दिशेतून सेमीफिनिशिंग आणि फिनिशिंगची कामे करतात, हे सर्वांना माहितीच आहे.

मल्टीटास्किंग यंत्रण कशासाठी?

अशी कल्पना करा की, आपल्या हातांची आणि पायांची ताकद जवळपास एकसारखी आहे, अशा परिस्थितीत आपल्या सर्व दैनंदिन क्रिया आपण सहजतेने करतो आहोत आणि एका संतुलित प्रकारे शारीरिक समन्वय साधण्याची आपल्याला सवय आहे. माझ्या या वक्तव्याने आपण भरपूर आत्मविश्वासाने एखादे उंच पर्वत शिखर चढण्याचा विचार करायला लागला आहात, असे मला वाटायला लागले आहे, अर्थात आपण एक खंदे गिर्यारोहक नसाल, असे मी इथे गृहीत धरतो आहे!

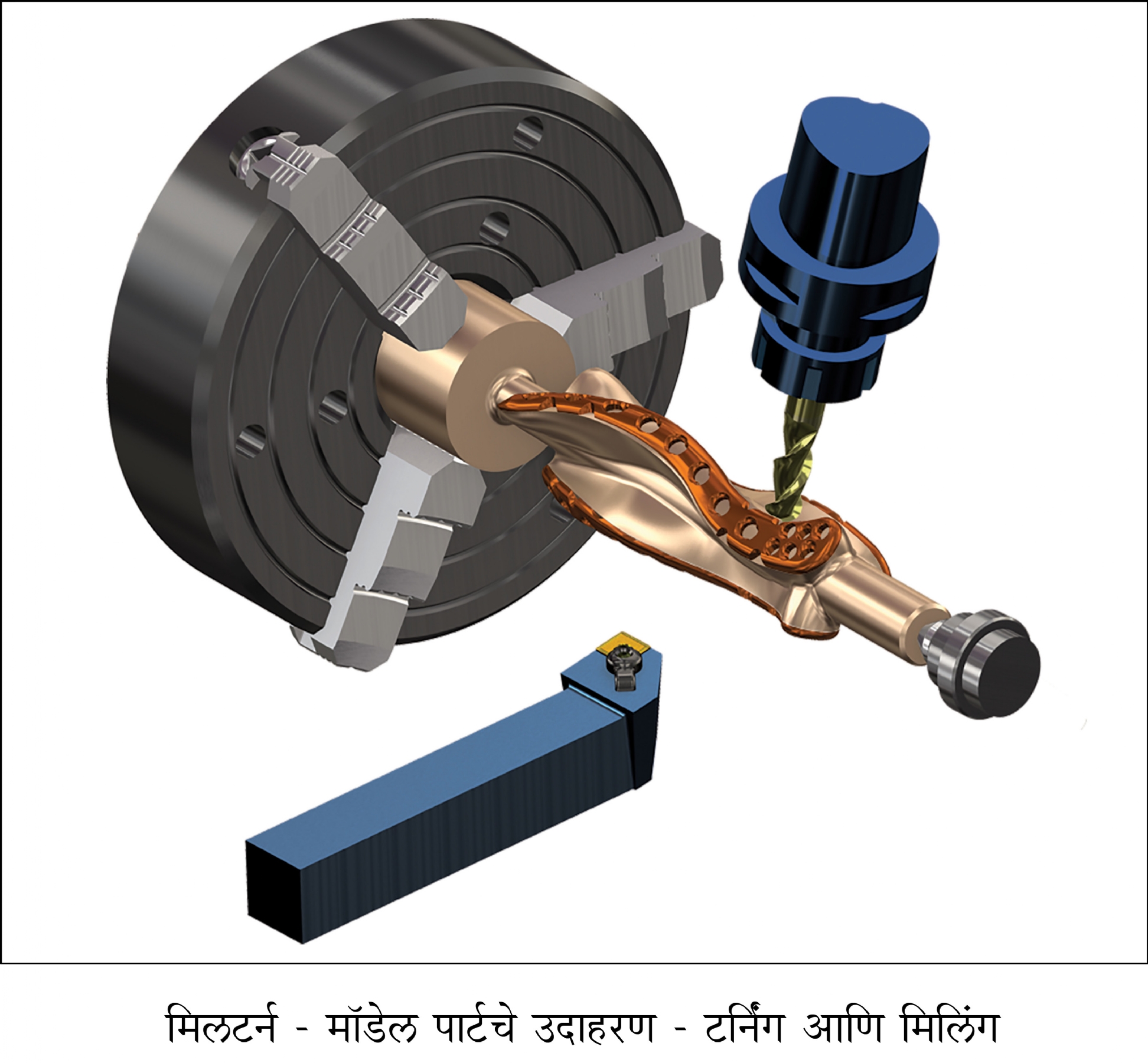

हाच युक्तिवाद आपण यंत्रणासाठी, विशेषत: जिथे यंत्रभागावर मिलिंग आणि टर्निंग ही कामे करणे आवश्यक आहे, अशा क्षेत्रात वापरून पाहू. पारंपरिकरित्या, अंतिम परिमाणे आणि आकार मिळविण्यासाठी, त्या यंत्रभागाला कमीतकमी दोन वेगवेगळी मशीन टूल आणि प्रक्रियांमधून जावे लागेल. जर आपण हुशारी वापरून मिलिंग आणि टर्निंग ही यंत्रणाची दोन्ही कामे एकाच मशीनवर एकाच सेटअपमध्ये करू शकलो तर किती चांगले होईल? ते यंत्रण अधिक उत्पादकतेने, अधिक अचूक आणि अधिक फायदेशीर होणार नाही काय?

तर या प्रश्नाचे उत्तर होय असे आहे.

- उत्पादन प्रक्रियेतील टप्प्यांची (स्टेप्स) संख्या कमी केल्यामुळे, यंत्रण अधिक उत्पादनक्षम असेल.

- सर्व यंत्रण एकाच सेटअपमध्ये केल्यामुळे, अधिक अचूक असेल.

- एकाच ठिकाणी बरीच कामे एकत्रित केल्यामुळे, अधिक कार्यक्षम असेल.

- दोन निरनिराळी मशीन चालविल्याने होणाऱ्या खर्चातील बचतीमुळे अधिक फायदेशीर असेल.

मल्टीटास्किंग मशीन बऱ्याच दिवसांपासून प्रचलित आहेत, फक्त विविध कारणांमुळे त्यांना हल्लीच यंत्रणाच्या मुख्य प्रवाहामध्ये महत्त्वाचे स्थान मिळू लागले आहे. विविध प्रकारचे उत्पाद आणि त्यांच्या छोट्या ते मध्यम प्रमाणातील उत्पादनांमध्ये या मशीन वापरल्याने सर्वोत्कृष्ट फायदा मिळतो.

यातील काही महत्त्वपूर्ण घटक

- यंत्रणाची कामे एकाच मशीनमध्ये एकत्रित केल्यामुळे प्रति यंत्रभाग खर्च मोठ्या प्रमाणात कमी होतो.

- दोन स्पिंडल आणि एकापेक्षा जास्त (मल्टी) टरेट असल्यामुळे एकाचवेळी समांतर यंत्रण करता येते.

- कार्यवस्तू एकाच वर्क को-ऑर्डिनेट सिस्टिममध्ये (WCS) हाताळली जात असल्यामुळे त्या यंत्रभागाची अचूकता जास्त असते.

- कार्यवस्तू हाताळणी आणि हालचाल लक्षणीयरित्या कमी झाल्यामुळे, अपघातामुळे होणारे नुकसान आणि तयार मालाची अस्वीकृती टाळली जाते.

- मल्टीटास्किंग मशीन कमी जागा व्यापतात, त्यामुळे नवीन मशीन शॉप कमी जागेत अधिक कमाई करू शकतील. (रिअल इस्टेटची किंमत आकाशाला भिडलेली आहे.)

- टूल लायब्ररीचे नियोजन आणि सेटअप सोपे असेल.

- प्रगत CAD/CAM प्रणालीद्वारा या मशीनचे प्रोग्रॅमिंग पूर्वीपेक्षा सोपे झाले आहे. हल्ली अशी मशीन लोकप्रिय होण्याचे प्रमाण वाढण्याचे ते एक मुख्य कारण आहे.

मल्टीटास्किंग यंत्रण - मिलटर्न मशीन, फायदे आणि आव्हाने

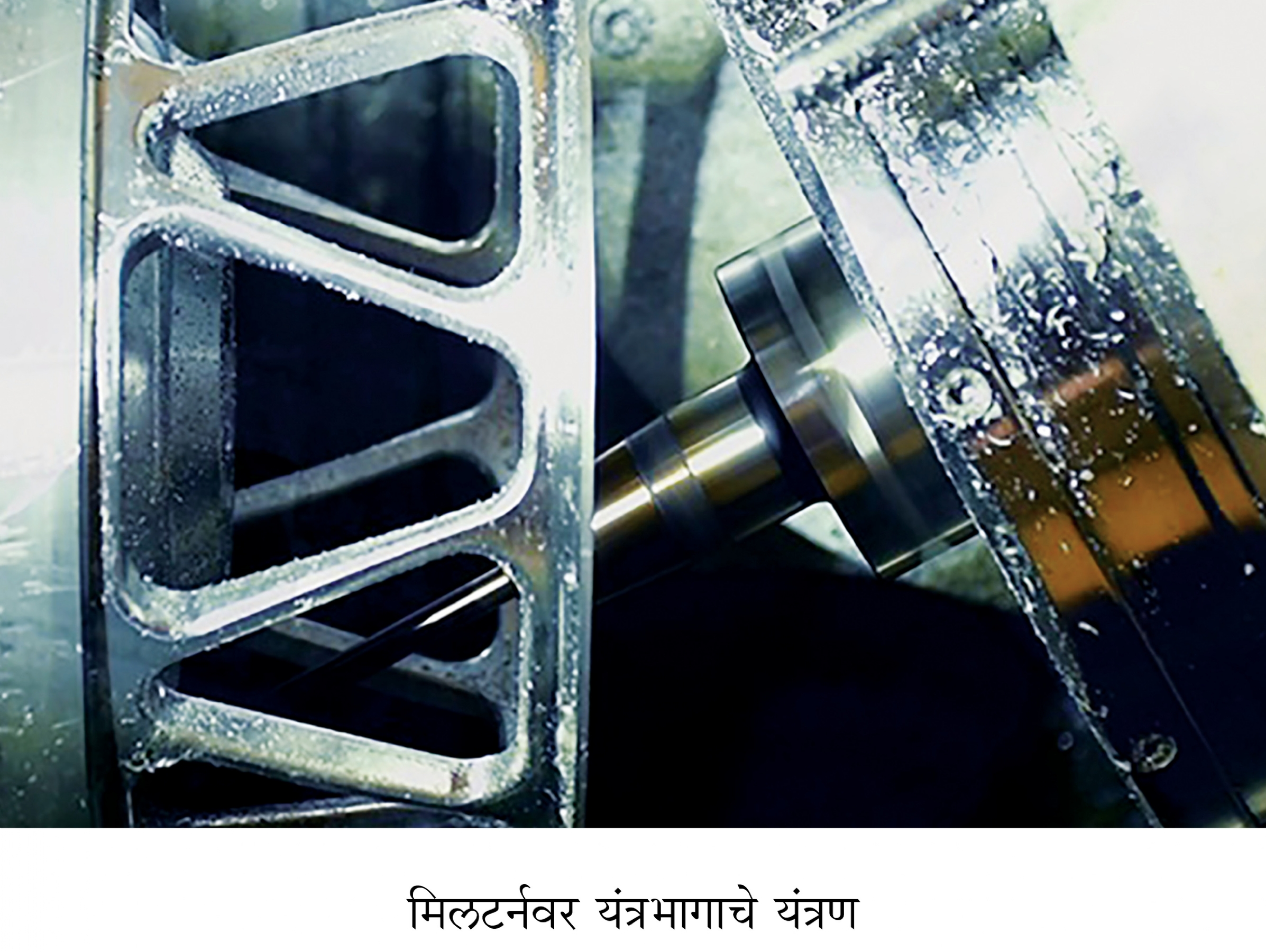

एकापेक्षा अधिक स्पिंडल आणि/अथवा टरेट असलेली मिल टर्न सी.एन.सी. मशीन वापरताना सेटअप काढून टाकता येत असल्यामुळे यंत्रण उत्पादकता आणि अचूकता यांत उल्लेखनीय सुधारणा होऊ शकते. मिल टर्न वापरून उत्पादन कार्यात यशस्वीपणे परिवर्तन करणारे उत्पादक ऑपरेटिंग खर्च कमी करतात आणि त्या मशीनवर बनणाऱ्या यंत्रभागांसाठी लीड टाइम कमी करतात आणि काही महिन्यांतच गुंतवणूकीवर परतावा मिळवितात.

जटिल यंत्रभागांच्या निर्मितीच्या क्षेत्रात स्पर्धात्मक राहण्याची इच्छा असणारे इतर अनेक कारखाने मिलटर्न वापरून उत्पादन करण्याचा गंभीरपणे विचार करीत आहेत, परंतु हे पाऊल उचलण्याच्या बाबतीत ते सावध पावले टाकत आहेत, जे उचितच आहे. मिलटर्न उपकरणे खूपच क्लिष्ट असू शकतात आणि त्यासाठी कामाचा ओघ (वर्क फ्लो) स्पष्ट आणि सुटसुटीत असणे आवश्यक आहे. असे असले की प्रोग्रॅमर/मशीनिस्ट तपशिलांमुळे दडपून न जाता सुरक्षित आणि कार्यक्षम उत्पादन प्रोग्रॅम तयार करू शकतात.

मल्टीटास्किंग यंत्रणाच्या कार्यक्षमतेवर परिणाम करणारे मुख्य मुद्दे

पोस्ट प्रोसेसरचे अनन्यसाधारण स्थान : पोस्ट प्रोसेसर हा CAM चा आत्मा आहे. म्हणून हे पोस्ट प्रोसेसर आपल्या विशिष्ट मशीनच्या अनुषंगाने आणि आपल्याला ज्या पद्धतीने चालायला हवे आहेत तसे बिनचूकपणे सेटअप केल्याची खात्री करणे फार महत्त्वाचे आहे.

सर्वोत्कृष्ट कार्यपद्धती प्रवाह (बेस्ट प्रॅक्टिसेस वर्कफ्लो) : एकामागून एक अशा स्पष्ट सर्वोत्कृष्ट कार्यपद्धतींचा वापर करून सुरक्षित आणि कार्यक्षम प्रोग्रॅम सहजपणे निर्माण करण्यासाठी मिल टर्न वर्कफ्लोद्वारा वापरकर्त्यांना मार्गदर्शन होणे महत्त्वाचे आहे. यामुळे प्रोग्रॅमरला वर्कफ्लोच्या विशिष्ट टप्प्यात एकावेळी एका पायरीवर लक्ष केंद्रित करणे सुलभ होते.

कारखान्यात वापरल्या जाणाऱ्या विशिष्ट मशीनवर विशिष्ट कार्यवस्तूचा सेटअप बुद्धिमत्ता वापरून केला जातो. कार्य प्रतलाची बुद्धिमान निवड (इंटेलिजंट वर्क प्लेन सिलेक्शन) केल्याने मशीनिस्टला जे हवे आहे ते स्पिंडल आणि टरेट शोधणे आणि निवडणे, तसेच मास्टरकॅमचे सिद्ध (प्रूव्हन) मिलिंग आणि लेथ टूलमार्ग वापरून यंत्रणाचे आयोजन (मशीनिंग स्ट्रॅटेजी) करणे सुलभ होते.

सुव्यवस्थित कार्यप्रवाह

1. कार्यवस्तूचा सेटअप : मशीनचे प्रारंभिक कार्यक्षेत्र निवडा. त्याचा वापर करून CAM, पार्ट ट्रान्स्फर, टूल प्लेन क्रिएशन, स्टॉक डेफिनेशन, सेटअप आणि मल्टी स्ट्रीम यंत्रण यांना स्वयंचलित करते.

2. टूलिंग आणि टूलमार्ग : CAM मिलटर्न, मिलिंग आणि टर्निंगच्या शक्तिशाली सामरिक (स्ट्रॅटेजिक) आयोजनासोबत स्वयंचलित टूल प्लेन, सुलभ टूलमार्ग आणि टूलिंग निवड (मल्टीस्टेशन आणि हाफ इंडेक्स टूल सपोर्टसह) आणि वेगवान अक्षीय संयोजन निश्चिती यांना एकाचवेळी हाताळते. यामुळे नेहमीच्या प्रोग्रॅमिंगमधील बऱ्याच गुंतागुंती दूर होतात आणि आपला वेळ तसेच मेहनत वाचते.

3. स्वयंचलित कार्यवस्तू हस्तांतरण : यंत्रभाग हस्तांतरण प्रक्रिया सिद्ध, पूर्वपरिभाषित आयोजनाद्वारा सुलभ केली जाते आणि पहिल्या वापरापासून अचूकपणे कार्य करेल हे सुनिश्चित केले जाते.

4. इंटरअॅक्टिव्ह सिंक्रोनाइझेशन मॅनेजमेंट : एकाधिक स्ट्रीममधील ऑपरेशन जलदपणे समक्रमित (सिंक) करते, G कोड आउटपुट सानुकूलित करते आणि टूलमार्ग अनुक्रम (सिक्वेन्स) आणि आपल्या मशीनला पाठविलेले कोड इष्टतम करण्यात मदत करण्यासाठी दृष्य (व्हिज्युअल) संकेत पुरविते.

5. मशीन सिम्युलेशन : एकाधिक स्ट्रीम समक्रमित करून यंत्रणाच्या कार्याचे सिम्युलेशन करते, यंत्रभाग हस्तांतरण करते आणि कोणत्याही संभाव्य टाइमिंग किंवा टक्कर समस्येची पूर्वसूचना देते.

6. पोस्ट अँड गो : आपल्या मशीनला G कोड पाठवा आणि ते व्यवस्थित चालेल असा विश्वास ठेवा. ऑपरेटरला थोड्याच किंवा कोणत्याही दुरुस्त्या करण्याची आवश्यकता पडणार नाही.

मिल टर्न वर्कफ्लोमुळे केवळ दर्जेदार यंत्रभागांचे प्रोग्रॅम जलदपणे विकसित करण्यात मदत झाली एवढेच नाही, परंतु ते वापरीत असलेल्या विशिष्ट उपकरणांची त्यांना फार लवकर ओळख झाली, असे मत काही वापरकर्त्यांनी आमच्याकडे नोंदविले आहे.

विश्वसनीय आणि कार्यक्षम

CAM सॉफ्टवेअरच्या संपूर्ण मशीन सिम्युलेशन क्षमता वापरून संयोजन केल्याने एकाचवेळी करावयाच्या बहुअक्षीय यंत्रणासाठी अक्षांचा सुरक्षित समन्वय साधणे शक्य होते. एकाचवेळी केलेल्या यंत्रणाचा उपयोग करण्याच्या तुलनेत मशीनवर अक्षांचे क्रमशः प्रोग्रॅमिंग केल्यामुळे उत्पादकतेमध्ये 30 ते 60% सुधारणा होते, असे वापरकर्त्यांचे म्हणणे आहे.

मिल टर्नचा CAM सॉफ्टवेअरमधील सिंक मॅनेजर, वापरकर्त्याला अनुकूल मार्गाने कार्यवस्तूचा आवर्तन काळ (सायकल टाइम) इष्टतम (ऑप्टिमाइज) करतो आणि कार्यवस्तू मशीनपर्यंत पोहोचण्यापूर्वी टक्कर होण्याचे टाळतो. कार्यवस्तूचा आवर्तन काळ ग्राफिक्स वापरून इष्टतम करण्यासाठी आणि टक्कर टाळण्यासाठी आवश्यक असलेली सर्व टूल यात आहेत. ड्रॅग, ड्रॉप आणि सिंक या ऑपरेशनद्वारे ग्राफिक्सच्या भाषेत अमर्यादित प्रवाह (स्ट्रीम) सहजगत्या समन्वित केले जाऊ शकतात. ऑपरेशनचा समन्वय साधण्यासाठी आणि अंदाजित आवर्तन काळाचा मागोवा घेण्यासाठी 'गॅन्ट' शैलीची टाइमलाइन आणि व्हर्टिकल स्ट्रीम इंटरफेस यांच्यात सहजतेने नेव्हिगेट करता येते.

सिंक मॅनेजरच्या जोडीला, आपल्याकडे पुढील गोष्टी असतात. ग्राफिकल फीडबॅक, टूल टिप आणि कलर कोडेड ऑपरेशन प्रोग्रॅमर/मशीनिस्ट यांना उत्तम माहिती पुरवितात. ग्राहकानुरूप करण्याजोगे प्रोग्रॅमिंग 'टोकन' आपल्याला अंतिम आउटपुटमध्ये विशिष्ट अंतिम वापरकर्त्याच्या गरजांवर आधारित G कोडचे प्रतिनिधित्व करण्यास अनुमती देते.

सिम्युलेशनमुळे आपल्याला आपली कार्यवस्तू मशीनवर पोहोचण्यापूर्वी आभासी स्वरूपात तिच्यावरील यंत्रणाचे काम सुरक्षितपणे आणि आत्मविश्वासाने करून पाहण्याची क्षमता मिळते. आपल्या मशीनचे सर्व यंत्रभाग आणि इतर कार्यवस्तूंवरील अतिरिक्त धातूचे यंत्रण करण्याचे प्रात्यक्षिक आपल्या डेस्कटॉपमध्ये सुरक्षिततेने केले जाते, ज्यामुळे प्रत्यक्ष यंत्रणात कोणतेही धोके नसल्याचे सुनिश्चित होते. सिम्युलेशन वापरून आपण टक्कर होण्याच्या संभाव्य जागा ओळखू शकता आणि आपल्या प्रक्रिया इष्टतम करण्याचे मार्ग शोधू शकता. तसेच, आपण संपूर्ण यंत्रण प्रक्रियेचे सर्व प्रवाह, आकडेवारी पाहण्यास आणि एका क्लिकद्वारे यंत्रण प्रक्रियेतील कोणत्याही टप्प्यावर जाण्यास सक्षम असता.

संपूर्ण मशीनचे सिम्युलेशन केले की, वापरकर्त्याला सर्व काही पाहता येते आणि त्याच्या बहुअक्षीय सी.एन.सी. प्रोग्रॅममध्ये सर्वत्र जे काही घडते ते सिम्युलेट करता येते. सर्वत्र म्हणजे टूल, टरेट, फिक्श्चर, सेटअप आणि संपूर्ण मशीन कॉन्फिगरेशन.

हे व्हिज्युअलायझेशन टूल, टूलमार्गाची सुरक्षा व कार्यक्षमता आणि सर्व हालचालींच्या सुरक्षित सिंक्रोनाइझेशनची निश्चिती करते. यामुळे वापरकर्त्यांना मशीन ऑपरेटरच्या अनुपस्थितीतदेखील मल्टी स्ट्रीम प्रणालीच्या प्रोग्रॅमिंगसाठी आवश्यक आत्मविश्वास मिळतो.

एका वापरकर्त्याचा अनुभव

मोटर स्पोर्टस् संबंधित उत्पादनांच्या एका निर्मात्याने त्याच्या अंडर-हूड रेसिंगसाठीच्या कारमध्ये लागणाऱ्या यंत्रभागांसाठी लागणारा लीड टाइम कमी करण्यासाठी प्रगत मिल टर्न उत्पादन प्रणाली खरेदी केली. दुर्दैवाने, या क्लिष्ट उत्पादन प्रणालींसाठी कार्यक्षम मॅन्युफॅक्चरिंग प्रोग्रॅमची निर्मिती ही एक अडचण ठरली. त्यामुळे, स्वतःची उच्च कामगिरी देणारी उत्पादने 'ऑर्डर मिळाल्यानंतर काही दिवसांतच वितरित करणे', हे लक्ष्य ती कंपनी गाठू शकली नाही.

या कंपनीकडचे प्रोग्रॅमर आधीपासूनच मिलिंग आणि टर्निंग सॉफ्टवेअरची प्रचलित आवृत्ती (व्हर्जन) वापरीत होते आणि त्याबाबतीत ते खूपच समाधानी होते. त्यामुळे विविध समांतर सॉफ्टवेअर पर्यायांचा आढावा घेतल्यानंतरच त्यांनी मिलटर्न सॉफ्टवेअर निवडले होते. त्यांच्याकडील उत्पादनात वापरल्या जाणाऱ्या उपकरणांबरोबर आलेल्या सॉफ्टवेअरचा वापर करून त्यांनी 3 अक्षीय मिल आणि लेथ प्रोग्रॅम पूर्वीच बनविले होते. ते संपूर्ण मिलटर्न मॅन्युफॅक्चरिंगचे अनुक्रम तयार करण्यासाठी बिल्डिंग ब्लॉक म्हणून वापरले जात होते. उत्पादन प्रक्रिया विकास, टूलमार्ग निर्मिती आणि त्यात अजून सुधारणा आणि सिम्युलेशन हे सगळे एका एकसंध संगणकीय कार्यक्षेत्रात करणे आवश्यक होते. कारण तसे केल्याने भरपूर आणि पूर्वीपेक्षा चांगले मिलटर्न उत्पादन प्रोग्रॅम कमी वेळात तयार करणे शक्य होईल, असे मानणे त्यांना वाजवी वाटत होते आणि अगदी तसेच झाले.

चार प्रोग्रॅमर मशीनिस्ट त्यांच्या प्रमाणित CAM सॉफ्टवेअर उत्पादकाच्या मुख्यालयात दोन आठवड्यांच्या प्रशिक्षणासाठी गेले. ते आधीपासूनच दररोज CAM वापरीत असल्यामुळे, एकाधिक अक्षामध्ये एकाचवेळी करण्याची यंत्रण प्रक्रिया इंटिग्रेट करण्यासाठी आवश्यक असलेल्या वर्कफ्लोमध्ये त्यांनी त्वरित प्रगती केली. विक्री करणाऱ्या प्रतिनिधीनेदेखील कंपनीबरोबर सहकार्य करून पोस्ट प्रोसेसरच्या छोट्या छोट्या समस्यांचे निराकरण केले. त्यामुळे, प्रोग्रॅममध्ये तयार केलेले कोणतेही मशीन कोड वापरले की प्रोग्रॅमरने ठरविलेली नेमकी हालचाल होऊ लागली.

यापूर्वी ते जे करीत होते त्यापेक्षा मिलटर्न कार्यक्षेत्रात प्रोग्रॅमिंग समजून घेणे आणि अंमलात आणणे खूप सोपे होते. पूर्वी, प्रोग्रॅमर संगणकासमोर बसून प्रोग्रॅम बनविण्याचा प्रयत्न करीत, तेव्हा कित्येक आठवडे लागत असत. त्यानंतर ते एक आठवडा मशीनवर चाचण्या करून प्रोग्रॅममध्ये काही अंतिम बदल करून सर्वकाही व्यवस्थित सिंक्रोनाइझ करण्याचा प्रयत्न करीत असत. आता ते सर्व काही 'जसे पाहिजे तसे आहे', याची खात्री करण्यासाठी आपल्या डेस्कवरच अचूक सिम्युलेशनचा वापर करून योग्य ते प्रोग्रॅम करू शकतात.

प्रोग्रॅमिंग थ्रूपुट आणि यंत्रणाची कार्यक्षमता लगेचच सुधारली आणि सुधारत राहिली, कारण कंपनीने काही नवीन उच्च कार्यक्षमता यंत्रण आयोजनांचा (विशेषत: डायनॅमिक मोशन तंत्रज्ञानाचा समावेश असलेल्या) समावेश केला. आज जेव्हा एखादी रेस टीम, 'पिस्टनचा एक संच हवा आहे', असे कळविते तेव्हा कंपनी काही तासात प्रोग्रॅम पूर्ण करते आणि पुढील शर्यतीपूर्वी त्यांच्या गाड्यांमध्ये बसविण्यासाठी आवश्यक असा पिस्टनचा संच वेळेच्या आत पोहोचविते. या सुधारलेल्या प्रतिसादांमुळे प्रभावित झालेल्या काही ग्राहकांनी कंपनीला पुरस्कार म्हणून अनेक R & D भागीदाऱ्यांमध्ये समाविष्ट केले आहे.

अलीकडेच कंपनीने आपल्या रीटेल मोटर-स्पोर्टस् उत्पादनांच्या लाइनला आधार देण्यासाठी अतिरिक्त मिलटर्न उपकरणे खरेदी केली आहेत. ही उपकरणे जरी पूर्णपणे भिन्न असली, तरीही मिल टर्न प्रोग्रॅमिंगचे कार्यक्षेत्र प्रोग्रॅमरना पूर्णपणे परिचित होते. ही उपकरणे त्यांच्याकडे आली आणि त्यांच्यात विद्युत प्रवाह चालू होताच मिलटर्न प्रोग्रॅम आधीपासूनच त्यांची वाट पहात होता.

सारांश

मिलटर्न सॉफ्टवेअरमध्ये अंतर्भूत असलेल्या उत्कृष्ट कार्यपद्धती कारखान्यांना वेगवान आणि कार्यक्षम मल्टीटास्किंगसाठी सर्वोत्तम संभाव्य पाया देतात. ते आपल्या कारखान्यात वापरल्या जाणाऱ्या विशिष्ट मशीनसाठी नेमके कार्यवस्तू सेटअप वापरून क्लिष्ट यंत्रणासाठी लागणाऱ्या प्रोग्रॅमिंग प्रक्रिया सुसंगत करतात. वेगवेगळ्या मशीन आणि त्यांच्या नियंत्रकांमध्ये आमचे सॉफ्टवेअर स्वीकारले जाण्यासाठी आम्ही योग्य ते पोस्ट प्रोसेसर पुरवितो.

मला आशा आहे की, आता आपल्या वाचकांच्या मनात मल्टीटास्किंगची संकल्पना, विशेषत: मिलटर्नच्या संदर्भात, स्पष्ट झाली असेल. CAM सॉफ्टवेअरची अविभाज्य आणि सर्वात महत्त्वाची बाजू म्हणजे पोस्ट प्रोसेसर. पुढच्या लेखात, आपण या दृष्टिकोनातून अधिक माहिती घेऊ आणि CAM प्रोग्रॅमिंगच्या या सर्वात महत्त्वपूर्ण क्षेत्राविषयीचे आपले आकलन अजून वाढवू.