अँग्युलर व्हील हेड ग्राइंडर

17 Mar 2020 18:41:00

बंगळुरू येथील रेणुका ग्राइंडिंग सोल्युशन्स ही भारतातील प्रमुख ग्राइंडिंग मशिन उत्पादक कंपनी आहे. कंपनीने गेल्या तीस वर्षांपासून शिअरिंग मशिन, सिलिंड्रिकल आणि सेंटरलेस ग्राइंडिंगमध्ये आपले वेगळे स्थान निर्माण केले आहे. सध्या आम्ही शंभरहून अधिक ग्राहकांना त्यांच्या मागणीनुसार सेवा देत आहोत. विेशसनीय उत्पादने आणि सेवा प्रदान करून ग्राहकांच्या मागण्या पूर्ण करण्यासाठी आणि समस्या सोडविण्यासाठी कंपनी सतत प्रयत्नशील आहे. वापरकर्त्यांना परवडतील आणि बाजारपेठेत ज्यांची मागणी आहे अशी मशिन तयार करण्यात कंपनी नेहमीच आघाडीवर असते. त्याबरोबरच ग्राहकांच्या आवश्यकतेनुसार आणि मागणीनुसार मशिनचे रीकंडिशनिंग/रेट्रोफिटिंग करण्याचाही कंपनीचा गाढा अनुभव आहे.

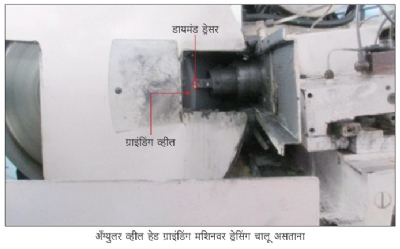

हे सर्व करीत असतानाच आमच्या लक्षात आले की, पिस्टन पंप, ट्रान्स्मिशन, प्रॉपेलर शाफ्टच्या यंत्रभागांसाठी बाजारपेठेत सी.एन.सी. अँग्युलर व्हील हेड ग्राइंडरची आवश्यकता अधिक भासत आहे. बाजारपेठेतील वाढती मागणी आणि कंपनीचा अनुभव जमेस धरून, आम्ही हे मशिन बाजारात आणण्याचा निर्णय घेतला. अँग्युलर व्हील हेड ग्राइंडर मशिन बनविणे हा आमचा पहिलाच अनुभव असल्याने आम्ही यासाठी एक नवीन डिझाइन कार्यगट नेमला आणि हे मशिन स्वतःच विकसित केले. सध्या आमचे अँग्युलर व्हील हेड ग्राइंडर मशिन आयातीला उत्तम पर्याय मानले जात आहे.

आव्हाने

अँग्युलर हेड ग्राइंडिंग मशिन विकसित करत असताना आम्हाला डिझाइन आणि उत्पादन या दोन्ही क्षेत्रात अनेक समस्यांना तोंड द्यावे लागले. मशिनचे भाग विशिष्ट टॉलरन्समध्ये निर्माण केले जातील अशी डिझाइन करणार्यांची अपेक्षा होती. परंतु प्रत्यक्ष उत्पादन करताना डिझाइनमध्ये काही बदल करावे लागले. हे करताना अंतिम परिणाम अपेक्षेनुसार मिळतील ही काळजी घेऊन या यंत्रभागांचा आकार आणि ॲसेम्ब्लीची प्रक्रिया यासाठी पुन्हा नव्याने डिझाइन केले गेले. डिझाइन करणे, उत्पादनासाठी आवश्यक यंत्रचित्रे बनविणे आणि विशिष्ट उत्पादासाठी आवश्यक निर्मिती सेटअप उभा करणे या सर्व गोष्टी कुशलतेने हाताळू शकेल असा कार्यगट जमा करणे हे मोठे आव्हान होते. व्हील हेड स्पिंडलचे आम्ही केलेले डिझाइन सिद्ध करण्यामध्ये आम्हाला पुष्कळ अडचणी येत होत्या. त्या सोडविण्यात आम्ही यशस्वी झालो.

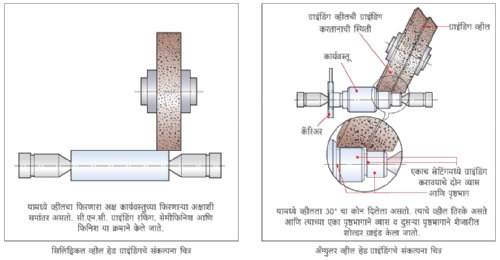

या मशिनचे डिझाइन अँग्युलर व्हील ग्राइंडिंगसाठी तसेच इंटर्नल व्हील ग्राइंडिंगसाठीसुद्धा करण्यात आले आहे. या वैशिष्ट्यांमुळे त्याला एका स्पेशल पर्पज मशिनचा (एस.पी.एम.) दर्जा प्राप्त झाला. हे मशिन 1 मायक्रॉन इतक्या अचूकतेसाठी डिझाइन करणे आवश्यक होते. सिलिंड्रिकल सरफेस ग्राइंडर आणि अँग्युलर ग्राइंडर यांच्यातील भूमितीच्या फरकामुळे काही समस्या येत नाहीत ना, ते पाहण्यासाठी मशिनचा प्रत्येक तपशील पुन्हा पुन्हा तपासून पाहिला गेला. या मशिनच्या सर्व यंत्रभागांची निर्मिती आमच्या कारखान्यातच केली गेली. केवळ कास्टिंग बाहेरून करवून घेतले गेले होते. मशिनमधून निर्माण होणाऱ्या उत्पादनाची अचूकता 1 मायक्रॉनच्या आत सुनिश्चित करण्यासाठी सर्व यंत्रभागांमध्ये उच्च स्तरावरील अचूकता राखण्यात आली.

उत्पादन प्रक्रियेमध्ये यंत्रभागाचे यंत्रण करताना टेपर आणि प्रोफाइलमधील विसंगती यांसारख्या समस्या व्हीलचे पुन्हा ड्रेसिंग करून सोडविण्यात आल्या. या क्लिष्ट यंत्रभागांसाठी यंत्रण प्रोग्रॅम बनविणे हेदेखील एक आव्हानच होते. आमच्या सॉफ्टवेअर कार्यगटाने ते कुशलपणे पेलले. काही प्रोग्रॅम योग्यरीत्या सेट होण्यासाठी आणि अपेक्षित गुणवत्ता मिळण्यासाठी आम्हाला सहा दिवसांपेक्षा जास्त चाचण्या घ्याव्या लागल्या.

अँग्युलर व्हील हेड ग्राइंडरची वैशिष्ट्ये

• व्हील हेडला आवश्यकतेनुसार वेगवेगळ्या रुंदीची व्हील वापरण्याची तरतूद करण्यात आली आहे.

• स्पिंडलमध्ये मायक्रोस्फिअर बेअरिंग वापरल्यामुळे आणि योग्य वंगण दिल्याने त्याच्या आयुष्यात लक्षणीय वाढ होते. त्यामुळे आम्ही त्याची आजीवन हमी (गॅरंटी) दिली आहे. मायक्रोस्फिअर बेअरिंग ही सामान्य बेअरिंग नसून ती हायड्रोडायनॅमिक असतात.

• आवश्यकतेनुसार वेगवेगळ्या क्षमतेमध्ये मशिनची विविध मॉडेल उपलब्ध आहेत.

• बाह्य व्यास (ओ.डी.) आणि फेस या दोन्हींचे ग्राइंडिंग एकाचवेळी करू शकते.

• व्हीलला अपेक्षित प्रोफाइल देऊन एकाचवेळी अधिक व्यासांचे ग्राइंडिंग करता येते.

• एकाच सेटअपमध्ये एकाहून अधिक व्यासांचे, कोपर्यांच्या त्रिज्येसहित परस्परांना चिकटलेले पृष्ठभाग (अडजॉइनिंग फेस), चॅम्फर हे सर्व एकाचवेळी ग्राइंडिंग करता येईल असे डिझाइन.

• एकाच मशिनवर ग्राइंडिंग व्हील आणि त्याला साजेशी टेम्प्लेट अशी जोडी कमीतकमी वेळात बदलून वेगवेगळे व्यास आणि लांबी असलेल्या कार्यवस्तूचे मोठ्या प्रमाणातील उत्पादन किफायतशीरपणे करता येते.

फायदे

• उत्पादनक्षमतेत वाढ, उत्पादनाला लागणारा कालावधी कमी झाला आहे.

• बाजारपेठेतील अन्य मशिनच्या तुलनेत किंमतीच्या बाबतीत किफायतशीर.

• उपकरणातील भांडवलाची गुंतवणूक किफायतशीर असते.

• इंटरफेस आणि देखभाल यांच्यासाठी वापरकर्त्यास वापरण्यास सुलभ (युजर फ्रेंडली).

संख्येने जास्त असलेल्या उत्पादनासाठी उपयुक्त.

• प्लंज ग्राइंडिंग आणि प्रोफाइल ग्राइंडिंग करता येते.

नवीन मशिन उत्पादनाबरोबरच जुन्या मशिनचे उत्तमप्रकारे रेट्रोफिटिंग करण्यामध्येही आमचा हातखंडा आहे. रेट्रोफिटिंग करून दिलेल्या एका ग्राहकाचा अनुभव पुढे दिला आहे.

ग्राहकाचा अनुभव

नाशिक येथील शरीन ऑटो प्रा. लि.चे किशोर पाटील आणि दत्ता दरगुडे सांगतात की, “पूर्वी ट्रान्स्मिशन लाइनसाठी लागणारे यंत्रभाग, ग्राइंडिंगची लांबी जास्त असल्यामुळे ग्राइंडिंगचे काम आम्ही सिलिंड्रिकल ग्राइंडिंग मशिनवर स्लायडिंग पद्धतीने करत होतो. परंतु, त्यामध्ये बऱ्याच अडचणी येत होत्या. स्लायडिंग मशिनवर छोट्या रुंदीची व्हील लावायला लागत होती. तसेच यंत्रणाला लागणारा वेळ जास्त असून आवर्तन काळ 4 मिनिटांचा होता. पृष्ठीय फिनिश 0.5 Ra दिलेला असेल, तर तो ड्रेसिंग केल्यानंतर 0.6 ते 0.7 Ra पर्यंत जात होता. अनेक कामे मॅन्युअली करावी लागत होती. यासाठी आम्ही आमच्याकडे असलेले किर्लोस्करचे सिलिंड्रिकल ग्राइंडिंग मशिन रेट्रोफिटसाठी, ग्राइंडिंग मशिनचे रीकंडिशनिंग/रेट्रोफिटिंग करण्याचा रेणुका इंजिनिअरिंग कंपनीचा अनुभव दांडगा असल्याने, त्यांच्याकडे दिले.”

रेट्रोफिटनंतर मिळालेले फायदे

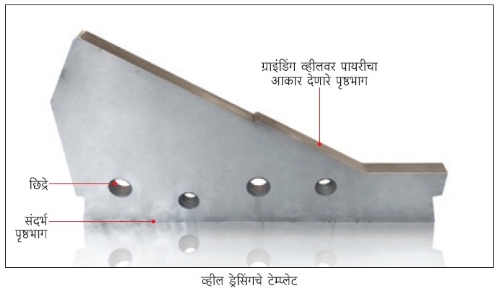

• अँग्युलर व्हील ग्राइंडिंग मशिनला 110 ते 115 मिमी. रुंदीपर्यंतचे व्हील बसवू (माउंट) शकतो. तसेच व्हीलवर एकाचवेळी टेम्प्लेटद्वारे दोन व्यास ड्रेसिंग करून बनविता येतात. म्हणजे एकाचवेळी दोन व्यासांचे ग्राइंडिंग होऊ शकते.

• यंत्रभागाला त्रिज्येवर ग्राइंडिंग करावयाचे असल्यास ती त्रिज्या टेम्प्लेटवरून व्हीलला देता येते आणि त्यानुसार यंत्रभागावर हव्या त्या आकाराचे ग्राइंडिंग करता येते. त्यामुळे यंत्रभागावरील रेडियस ग्राइंडिंगची अचूकता वाढली.

• ग्राइंडिंगसाठी प्रत्येक व्यासाला विशिष्ट लांबी दिलेली असते. या मशिनमध्ये टेम्प्लेटनुसार एकदा ड्रेसिंग केले की, यंत्रभागावर तेवढ्याच लांबीचे ग्राइंडिंग अचूकपणे करता येते.

• मशिनच्या अचूकतेमध्ये मोठी वाढ झाली आहे.

• हायड्रॉलिक पाइपिंगमध्ये योग्य ते बदल करून सुलभ करून दिले.

• ऑपरेटिंग पॅनेलमध्ये केलेल्या बदलामुळे ते हाताळण्यास अधिक सोपे झाले.

• दोन सेटअपऐवजी एकाच सेटअपमध्ये काम होऊन आवर्तन काळ कमी होऊन तो 45 सेकंद ते 1 मिनिटावर आला आहे. या मशिनमध्ये यंत्रणाचा (कटिंग) वेळ 45 सेकंद, तर लोडिंग अनलोडिंगचा वेळ 15 सेकंद आहे.

• एकदा ड्रेसिंगची वारंवारिता (फ्रिक्वेन्सी) ठरविली की, उदाहरणार्थ 30 यंत्रभागानंतर ड्रेसिंग करावयाचे आहे, तर 30 यंत्रभागानंतर स्वयंचलितपणे ड्रेसिंग चालू होते.

• मोठे यंत्रभाग आता दोन सेटअपऐवजी एकाच सेटअपमध्ये करता येतात. तसेच त्याला ड्रेसिंग ॲटॅचमेंट दिली की, दोन्ही पॅरामीटर सेट करता येतात.

• अँग्युलर व्हील हेड ग्राइंडिंग मशिनमधील इन प्रोसेस गेजिंग (IPG) प्रणालीमुळे मापांची अचूकता चांगली मिळण्यास मदत झाली. अँग्युलर व्हील ग्राइंडिंगसारख्या मशिनवर ही खास गरज असते. यामध्ये व्यासावर ग्राइंडिंग चालू असताना हे उपकरण अचूकतेने वापरता येते. कार्यवस्तुचा व्यास अपेक्षित मापाजवळ आल्यावर या उपकरणाचा कार्यवस्तुला टेकणारा भाग त्या व्यासाच्या संपर्कात आणला जातो. उपकरणावरील डायल, व्यासावरील नेमके किती मटेरियल काढावयाचे राहिले आहे हे दर्शविते.

• अँग्युलर व्हील हेड ग्राइंडिंग मशिनमधील IPG प्रणालीमुळे, लोड केलेल्या यंत्रभागाचा फिनिश व्यास असेल त्याप्रमाणे IPG मध्ये झीरो सेटिंग करून घ्यायचे. फिनिश व्यास करण्यासाठी केल्या जाणाऱ्या यंत्रणामध्ये कोअर्स (भरड), सेमीफिनिश आणि फिनिश या तीन टप्प्यात ग्राइंडिंगचे सेटिंग केले जाते. यामध्ये यंत्रभागावरील ग्राइंडिंग अलाउन्स 0.5 ते 0.3 मिमी. इतका असेल तर यंत्रभागावरील 0.2 मिमी.चे यंत्रण रफ फीडमध्ये चालवू शकतो. त्यानंतरचे 50 मायक्रॉनचे यंत्रण सेमीफिनिश फीडमध्ये केले जाते. पुढच्या 10 मायक्रॉनचे यंत्रण फिनिश फीड ठेवून करता येते आणि त्यामुळे पृष्ठीय फिनिश पाहिजे तसा मिळत जातो. IPG प्रणालीमुळे ग्राइंडिंग सायकल इलेक्ट्रॉनिक पद्धतीने नियंत्रित करता येते. कोअर्स फीडचा व्यास सेट केला असेल आणि कार्यवस्तूचे त्या व्यासापर्यंत यंत्रण झाले की, मशिन फीड आपोआप सेमीफिनिश सेटिंगमध्ये बदलले जाते. म्हणजे जर फीड 0.1 मिमी. असेल, तर तो 0.05 मिमी.पर्यंत येईल. त्यानंतर तो 0.01 मिमी.पर्यंत येईल. एकदा यंत्रभागाचा सेट केलेला आकार आला की, स्वयंचलितपणे व्हील मागे घेऊन थांबविले जाते. त्यामुळे या प्रक्रियेतील मॅन्युअल काम कमी झाले आहे. यंत्रभाग नाकारण्याचे प्रमाण शून्य झाले आहे. IPG न वापरताही हे मशिन 5 मायक्रॉन इतकी अचूकता देते.

• प्रत्येक कार्यवस्तूवर एकाचवेळी ग्राइंडिंग करावयाचे व्यास आणि त्याच्या लांबीनुसार एक टेम्प्लेट तयार केलेली असते. ती टेम्प्लेट मशिनवर ठराविक ठिकाणी एका विशिष्ट पद्धतीने बसविलेली असते. त्यासाठी टेम्प्लेट आणि मशिनवर संदर्भ पृष्ठभाग ठरविलेले असतात. टेम्प्लेट बदलणे सोपे होण्याच्या दृष्टीने ती मशिनवर घट्ट बसविण्यासाठी दोन किंवा तीन छिद्रे दिलेली असतात. वापरकर्ता त्याच्या सोयीसाठी कार्यवस्तुच्या गरजेनुसार टेम्प्लेट आणि ग्राइंडिंग व्हीलची जोडी तयार करून ठेवतात. त्यामुळे एकाच ग्राइंडिंग व्हीलवर वेगवेगळ्या कार्यवस्तू ग्राइंडिंग करताना अपेक्षित आकार मिळविण्यासाठी जास्त ड्रेसिंग केल्यामुळे व्हील अनावश्यक वाया जाण्याचे टळते. या सर्व गोष्टींमुळे झालेले फायदे पुढीलप्रमाणे आहेत.

• मानवी हस्तक्षेप नगण्य झाल्यामुळे अप्रशिक्षित कामगारसुद्धा सहजतेने काम करू शकतो.

रामप्पा बी.

व्यवस्थापकीय संचालक, रेणुका ग्राइंडिंग सोल्युशन्स

0 9845080082

renukaengg04@yahoo.com

रामप्पा बी. यांत्रिकी अभियंता असून त्यांना मशिन टूल क्षेत्रातील जवळपास 40 वर्षांचा अनुभव आहे. ‘रेणुका ग्राइंडिंग सोल्युशन्स’चे ते व्यवस्थापकीय संचालक आहेत.