दर्जा आणि उत्पादकतेत वाढ

29 Mar 2020 14:11:00

पश्चिम महाराष्ट्रातील (कोल्हापूर, इचलकरंजी, सांगली, सातारा) आणि बेळगाव येथील औद्योगिक क्षेत्र पाहिले तर याठिकाणी वाहन उद्योगासाठी यंत्रभागांचा पुरवठा करणारे पुरवठादार संख्येने अधिक आहेत.

कंपनीचा विस्तार

कोल्हापूर येथील घाडगे पाटील कंपनीमध्ये स्टँडर्ड उत्पादांची निर्मिती न करता ग्राहकाच्या डिझाइनप्रमाणे आणि मागणीप्रमाणे उत्पादांची निर्मिती केली जाते. माझे वडील सुर्याजी जाधव यांनी तेथील उत्पादन विकास विभागात नोकरी करून मिळविलेल्या अनुभवाच्या जोरावर ‘टूलेक्स इंजिनिअर्स’ ही कंपनी सुरू केली. कंपनी सुरू करताना त्यांनी असा ग्राहक डोळ्यासमोर ठेवला होता की, ज्याचे उत्पादन विविध प्रकारांचे आणि संख्येने कमी असेल.

कोणत्याही उत्पादाच्या ड्रॉइंगप्रमाणे काम करणे तर आवश्यक आहेच, परंतु त्यामधील ‘फंक्शनल आस्पेक्ट’ लक्षात घेऊन निपुणतेने काम केले पाहिजे, हे पहिले तत्त्व आम्ही आमच्या कंपनीमध्ये प्रत्येक कामगारामध्ये रुजविले आहे. त्यामुळे प्रत्येक ॲसेम्ब्लीचे कार्य समजावून घेत त्यामध्ये इष्टतम टॉलरन्समध्ये काम करण्यावर आम्ही भर दिला. यामुळे उत्पाद उत्कृष्ट कामगिरी करतो आणि ग्राहकही समाधानी होतो.

आमच्या कंपनीमध्ये छोट्यापासून ते मध्यम आकाराच्या सर्व सबॲसेम्ब्ली तयार केल्या जातात. आमचे पहिले ग्राहक मनुग्राफ, छपाई मशिनची निर्मिती करतात. त्यांना आम्ही सबॲसेम्ब्लीचा पुरवठा करतो. या कंपनीबरोबर आम्ही 1990 पासून व्यवसायाला सुरुवात केली. 2000 साली आम्ही सिमेन्स कंपनीच्या मेडिकल इंजिनिअरिंग विभागाशी जोडले गेलो. या कंपनीच्या गोव्यातील युनिटमध्ये प्रति महिना 30 ते 40 एक्स रे मशिनची निर्मिती केली जाते. त्यातील यांत्रिकी ॲसेम्ब्लीचे भाग आम्ही तयार करतो. बॉश हा आमचा तिसरा ग्राहक. या कंपनीचा पॅकेजिंगचा एक विभाग गोव्यात आहे. त्यांनादेखील सिमेन्सच्या धर्तीवर आमच्यासोबत काम करण्याची इच्छा होती. त्यानुसार 2008 सालापासून त्यांच्या एका संपूर्ण मशिनची ॲसेम्ब्ली आम्ही आमच्या कारखान्यात करून देतो. याचबरोबर वॉल्टर, हॅमर, वॉर्डेक्स या कंपन्यांच्या कटिंग टूलचे वितरणही आम्ही करतो.

ग्राहकांसाठी काम करताना बऱ्याचवेळा कामाच्या गरजेनुसार पद्धतीमध्ये बदल करून सुधारणा कराव्या लागतात. त्यापैकी दोन सुधारणा पुढे दिल्या आहेत.

केस स्टडी 1

ॲडॅप्टर आणि ॲक्सेप्टन्स गेज

यंत्रभाग : ॲडॅप्टर

कच्चे मटेरियल : कार्बोराइझ्ड स्टील 26 मिमी. व्यासाचा बार

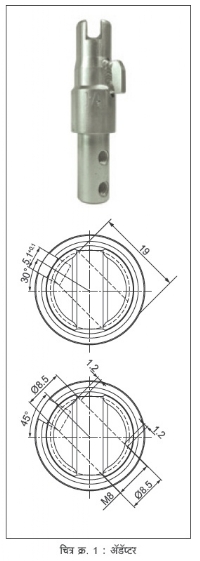

चित्र क्र. 1 मध्ये दाखविलेल्या ॲडॅप्टरची ॲसेम्ब्ली सिमेन्स कंपनीसाठी होते. हा यंत्रभाग आम्ही ॲसेम्ब्लीसह जर्मनीमध्ये निर्यात करतो. प्रथम 26 मिमी. लांबीच्या कार्ब्युराइज्ड मटेरियलचा बार आवश्यकतेनुसार कापला जातो. त्यानंतर त्याच्यावर टर्निंगची 2 ऑपरेशन केली जातात. टर्निंग झाल्यानंतर हा बार व्ही.एम.सी.वर चौथ्या अक्षावर घेतला जातो. या यंत्रभागाचे बारकाईने निरीक्षण केल्यास त्यावरील भोके आणि पट्टी 30०, 45० आणि 17० अशा वेगवेगळ्या कोनात असल्याचे लक्षात येते. त्यामुळे रोटरी टेबलवर यंत्रणादरम्यान ॲडॅप्टर पकडण्यासाठी चित्र क्र. 2 मध्ये दाखविल्याप्राणे एक फिक्श्चर तयार केले.

या फिक्श्चरमध्ये ॲडॅप्टर आडवा पकडला जातो. त्यामध्ये इंडेक्सिंग होऊन ‘की वे’ची खाच केली जाते. त्यानंतर ड्रिलिंग आणि टॅपिंग होते. नंतर भोकाला वरती चॅम्फरिंगही केले जाते. विरुद्ध बाजूला इंडेक्सिंग होते आणि मागील बाजूला चॅम्फरिंग होते. फिक्श्चर गोल असल्यामुळे त्याला मागच्या बाजूने जागा नसते. त्यामुळे फिक्श्चरच्या बाजूला आम्ही खाली भोक ठेवले आहे, त्यातून टूल पास करून चॅम्फरिंग केले. त्यानंतर ॲडॅप्टरवर मार्किंग केले जाते. यामध्ये 3 प्रकार असल्यामुळे 3 वेगवेगळ्या खुणा याच्यावर येतात. त्यानंतर ‘की’चे वेल्डिंग करून त्याच्यावर बोल्ट फिटमेंट केली जाते. याला केस कार्ब्युरायजिंग आणि हार्डनिंगही होते. ते झाल्यानंतर बोल्ट काढले जातात. बफिंग आणि झिंक प्लेटिंग केले जाते. ॲडॅप्टर तयार झाल्यानंतर त्याची तपासणी करण्यासाठी ॲक्सेप्टन्स गेज (चित्र क्र. 3) आम्ही कंपनीतच तयार केले आहे.

कारखान्यात तयार झालेला ॲडॅप्टर कारखान्यातून बाहेर पडताना त्याच्या गुणवत्तेविषयी 100% खात्री मिळविण्यासाठी आम्ही या ॲक्सेप्टन्स गेजची निर्मिती केली. गेजमध्ये ॲडॅप्टरचा बाहेरील व्यास, टेपरचा बाहेरील व्यास, खाचेची रुंदी, खोली आणि केंद्र, टेपरचे खाचेच्या संदर्भातील स्थान, एकूण उंची ही सर्व मापे तपासली जातात. (चित्र क्र. 4)

पूर्वीची पद्धत आणि नवीन पद्धत

पूर्वी आम्ही या ॲडॅप्टरची तपासणी स्नॅप गेजने करीत होतो. त्यानंतर सी.एम.एम.वर तपासणी केली जात होती. सी.एम.एम.मध्ये दिवसाला केवळ 5 ते 10 ॲडॅप्टरची तपासणी केली जायची. बाकी ॲडॅप्टर स्नॅप गेजने वेगवेगळे तपासून, प्रत्यक्ष पाहून मगच ते पास केले जात होते. जर ॲडॅप्टर आकाराने लहान (अंडरसाइज) असेल, तर त्यासाठी गो/नो गो प्रकारचे गेज आहेत. शक्यतो आकाराने लहान असलेला ॲडॅप्टर यंत्रणादरम्यान पुढे येतच नाही. स्नॅप गेजमुळे तो आधीच नाकारण्यात (रिजेक्ट) आलेला असतो. खाचेची रुंदी (विड्थ) मोजण्यासाठी विड्थ गेज आहेत.

अशा सर्व सोयी असताना, स्वतंत्रपणे तपासणी होत असताना ॲसेम्ब्लीनंतर ॲक्सेप्टन्स गेज विकसित करण्यामागचे कारण असे की, ॲडॅप्टरला उष्णतोपचार प्रक्रिया (हीट ट्रीटमेंट) केली जाते. उष्णतोपचार प्रक्रियेदरम्यान मापांमध्ये थोडा फरक होऊ शकतो. त्याच्यानंतर पुन्हा प्लेटिंग केल्यामुळे यामध्ये 15 ते 20 मायक्रॉनचा थर त्यावर चढतो. या सर्व प्रक्रिया झाल्यानंतर ॲडॅप्टरची सगळी मापे तपासण्यासाठी जो वेळ जातो तो या रिसिव्हिंग गेजमध्ये वाचतो.

पूर्वी एका बॅचमध्ये 25 ॲडॅप्टर सी.एम.एम.वर तपासले जायचे. त्यासाठी सी.एम.एम.ची पूर्ण एक शिफ्टच जात होती. त्याच्यानंतर पुन्हा बाह्य व्यास आणि त्याचे चॅम्फर तपासायचे असतील, तर त्यालादेखील बराच वेळ लागायचा. या सर्व तपासणीसाठी सी.एम.एम.ची एक शिफ्ट लागायची आणि मॅन्युअली ते पूर्ण तपासण्यासाठी एक दिवस जात होता. आता अर्ध्या किंवा एका तासात 400 ॲडॅप्टर तपासले जातात.

ॲक्सेप्टन्स गेजचे फायदे

• वेळेत बचत झाली.

• बाहेर जाणाऱ्या यंत्रभागाच्या गुणवत्तेविषयी 100 टक्के खात्री मिळाली.

केस स्टडी 2

शाफ्टचे यंत्रण

यंत्रभाग : ट्रिपिंग शाफ्ट

कच्चे मटेरियल : SS304 12 मिमी. व्यासाचा बार

स्टेप व्यास : 10 मिमी.

सुरुवातीला 12 मिमी. लांबीच्या बारमधून आवश्यक लांबीचा बार कापला जातो. टर्निंग मशिनवर बाह्य व्यासाचे फिनिश यंत्रण केले जाते. हे सी.एन.सी.वरील पहिले ऑपरेशन झाले. त्यानंतर तो व्ही.एम.सी.वर यंत्रणासाठी पाठविला जातो.

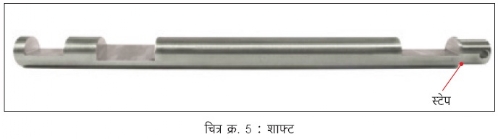

चित्र क्र. 5 मध्ये दाखविलेली स्टेप मिळविण्यासाठी व्ही.एम.सी.वर यंत्रण केले जाते. त्यानंतर संपूर्ण शाफ्टचे यंत्रण होते. अगदी सुरुवातीला व्ही.एम.सी.वर आम्ही हा यंत्रभाग सिंगल फिक्श्चरमध्ये केला होता. रोटरी टेबलवर एक फिक्श्चर आम्ही केले होते ज्याच्यामध्ये हा एकच यंत्रभाग एकावेळी बसत होता.

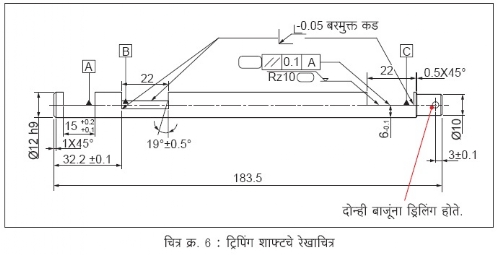

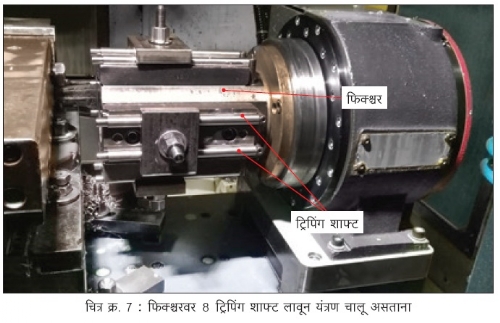

हा शाफ्ट नेहमीच्या पद्धतीने व्ही.एम.सी.वर त्याचे यंत्रण केले तर, एका माउंटिंगमध्ये एकाच प्रतलामधील (प्लेन) खाचांचे यंत्रण होते. त्यामुळे एकावेळी दोन खाचा (A आणि C) झाल्या असत्या, पण फेस B झाला नसता (चित्र क्र. 6 पहा) कारण त्याचे प्रतल वेगळे आहे. यासाठी आम्ही रोटरी टेबलचा वापर केला. यामुळे 4 अक्षांची लवचीकता (फ्लेक्सिबिलिटी) त्याला मिळते. एक यंत्रण झाले की, रोटरी टेबल फिरते, पुढचे यंत्रण होते. पुन्हा रोटरी टेबल फिरते आणि ड्रिलिंग आणि चॅम्फरिंग होते. पुन्हा रोटरी टेबल फिरते आणि मागच्या बाजूचे चॅम्फरिंग होते. म्हणजे एका होल्डिंगमध्ये 4 ऑपरेशन पूर्ण होतात. त्याच्यात अजून सुधारणा करून आम्ही एकावेळी दोन शाफ्ट लावले. याचा आवर्तन काळ 2.5 ते 3 मिनिट आहे. 5 मिनिटांत 2 शाफ्ट होण्याऐवजी 4 मिनिटांत 2 शाफ्ट व्हायला लागले. याठिकाणी आमची पहिली बचत झाली. प्रत्येक 4 ते 5 मिनिटांनंतर लोडिंग आणि अनलोडिंग होत होते. त्यावेळेत ऑपरेटर जर जागेवर नसेल, तर त्यावेळी लोडिंग अनलोडिंगचे काम थांबत होते. त्यामुळे आम्ही 2 ऐवजी 8 शाफ्ट लावू, असा विचार केला. 2-2 च्या जोडीने असे 8 शाफ्ट (चित्र क्र. 7) आम्ही त्याठिकाणी लावले आणि 2-2 च्या सेटिंगमध्ये त्याचे यंत्रण केले. जेव्हा 2-2 च्या सेटिंगमध्ये 8 शाफ्टचे यंत्रण केले जाते तेव्हा 20 ते 25 मिनिटे ऑपरेटरला मशिनकडे पहावे लागत नाही.

या वेळेत ऑपरेटर सर्व गोष्टींची तपासणी, चाचणी, डीबरिंग अशी सर्व कामे करतो. सुरुवातीला एका शाफ्टच्या यंत्रणासाठी 4. 52 मिनिटे लागत होती. त्यानंतर एकावेळी 2 शाफ्टच्या यंत्रणाला सुरुवात केली तेव्हा 7.4 मिनिटे वेळ लागत होता. त्यामध्येही स्पीड, फीडमध्ये थोडा बदल केला. अक्षीय हालचाल आणि टूलिंगमध्ये काही व्यवस्था करून तो वेळ कमी करून आम्ही 6.05 मिनिटांवर आणला. त्यानंतर एकावेळी 8 शाफ्टच्या यंत्रणासाठी 23.02 मिनिटे इतका आवर्तन काळ मिळू लागला. पूर्वी 8 शाफ्टसाठी 24 मिनिटांपेक्षा जास्त कालावधी लागत होता. ही प्रक्रिया समजून घेण्यासाठी पुढे दिलेला QR कोड मोबाइलवर स्कॅन करा.

फायदे

• आवर्तन काळात फायदा झाला.

• ऑपरेटरला या वेळेत इतर समांतर कामे करणे शक्य झाले.

सारंग सुर्याजी जाधव

सी.ई.ओ., टूलेक्स ग्रुप

0 9822060504

sarang.jadhav@gmail.com

सारंग सुर्याजी जाधव यांत्रिकी अभियंते असून यंत्रण क्षेत्रातील उत्पादनाचा त्यांना 20 वर्षांपेक्षा जास्त अनुभव आहे. ‘टूलेक्स इंजिनिअर्स प्रा. लि.’ कंपनीचे ते संचालक आहेत.