बोरिंग फिक्श्चर

04 Mar 2020 11:56:00

कार्यवस्तूवर आधी भोक असल्याशिवाय बोरिंग करता येत नाही. त्यामुळे बोरिंग ऑपरेशन हे दुसऱ्या टप्प्यातील यंत्रण आहे. हे यंत्रण सेंटर लेथ, ड्रिलिंग, मिलिंग, सी.एन.सी. (एच.एम.सी./व्ही.एम.सी.) मशिनवर करता येते.

बोरिंग ऑपरेशन कधी करावे लागते?

1. भोकाचा अपेक्षित आकार जर ड्रिलिंग मशिनच्या क्षमतेपेक्षा मोठा असेल तर बोरिंग करण्याची गरज पडते. उदाहरणार्थ, शॉपमध्ये HMT RM61 मशिन आहे, ज्यावर आपण 61 मिमी. एवढेच मोठे भोक करू शकतो. कार्यवस्तूमध्ये 80 मिमी.चे भोक करावयाचे असल्यास बोरिंग करावे लागते. बोरिंग करताना मटेरियल रिमूव्हल रेट (MRR) कमी असतो, कारण सिंगल पॉइंट कटिंगने यंत्रण होत असते. ड्रिलिंग करताना निर्माण होणारे दोष बोरिंग करताना दुरुस्त केले जातात. उदाहरणार्थ, लंबगोलाकारिता (ओव्हॅलिटी), सरळपणा (स्ट्रेटनेस) इत्यादी.

2. जर प्लेटमध्ये (कार्यवस्तूमध्ये) मोठे भोक असेल तर आधी गॅस कटिंग करून पाहिजे त्या आकाराच्या भोकापेक्षा थोडे लहान भोक बनवून नंतर बोरिंग केले जाते.

3. जर भोक H7, H8 टॉलरन्समध्ये असेल आणि त्यात बेअरिंग बसत असेल तर बोरिंग करावे लागते.

4. जर 2 भोके समकेंद्रित (कॉन्सेन्ट्रिक)असतील तर बोरिंग करावे लागते.

5. भोकाचा अपेक्षित पृष्ठीय फिनिश उच्च असेल तर बोरिंग करावे लागते.

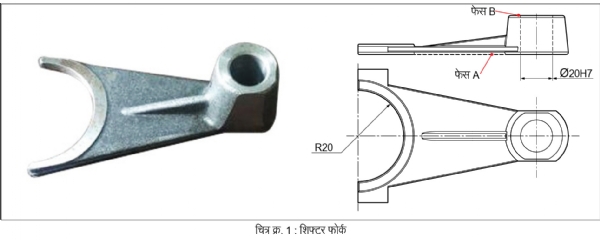

6. भोक जर अर्धवट असेल तर बोरिंग करावे लागते. चित्र क्र. 1 पहावे.

7. अधूनमधून (इंटरमिटंट) यंत्रण असेल तर बोरिंग करावे लागते. (चित्र क्र. 1)

8. दोन मोठ्या भोकांच्या केंद्रांमधील अंतर नियंत्रित असेल तर बोरिंग करावे लागते.

वरील 1 ते 8 मुद्द्यांवरून बोरिंगचे महत्त्व लक्षात आलेच असेल.

चित्र क्र. 1 मध्ये शिफ्टर फोर्क दाखविला आहे. आपल्याला 40.0 H7 चे बोअर करावयाचे आहे. हे भोक अर्धवट असल्यामुळे हे यंत्रण फक्त बोरिंग करूनच बनविणे शक्य आहे. दुसरा पर्याय म्हणजे ब्रोचिंग. पण उत्पादन जर कमी असेल तर ते परवडत नाही. कारण ब्रोच फार महाग असतो आणि बनविण्यासाठी वेळही जास्त लागतो.

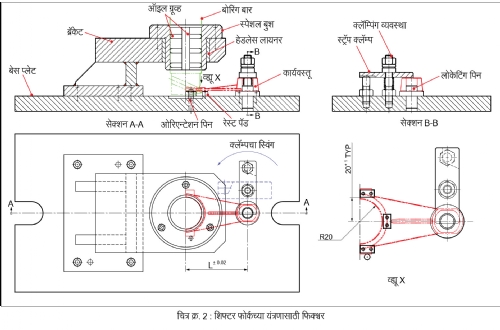

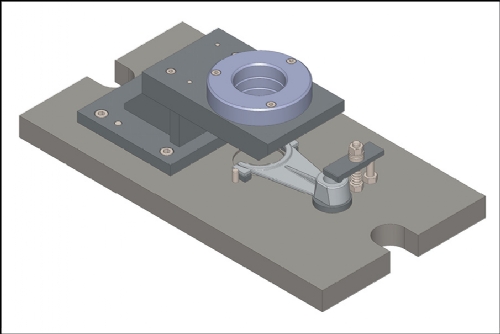

चित्र क्र. 2 मध्ये कार्यवस्तुचा खालचा पृष्ठभाग A समपातळीत आहे. म्हणून कार्यवस्तू या पृष्ठभागावर ठेवून वरून क्लॅम्प केलेली आहे. हार्ड पॅड एकाच पातळीत ग्राइंड केलेली आहेत. कार्यवस्तूमधील भोक Ø 20.00 H7 मिमी.मध्ये नियंत्रित केलेले आहे. तसेच पॅड P देखील नियंत्रित केलेले आहे. कार्यवस्तू Ø 20.00 H7 मिमी.मध्ये लोकेट केली असून कार्यवस्तू गोल फिरू नये म्हणून ओरिएन्टेशन पिन पॅड P ला टेकविली आहे. आता कार्यवस्तू B पृष्ठभागावर स्ट्रॅप क्लॅम्पच्या साहाय्याने पकडली आहे. त्यामुळे ती कुठेही हलू शकत नाही.

आता आपण चित्र क्र. 2 मध्ये दाखविलेल्या बोरिंग फिक्श्चरचा बारकाईने विचार करू. याला बोरिंग जिग असे म्हणावे लागेल, कारण या फिक्श्चरमध्ये बोरिंग बार गाइड केलेला आहे. जेव्हा टूल गाइड केले जाते, तेव्हा फिक्श्चरऐवजी त्याला आपण जिग असे म्हणतो.

बेस प्लेट

ही प्लेट माइल्ड स्टीलमधून बनविली असून दोन्ही बाजूला जिग क्लॅम्प करण्यासाठी दोन U आकाराच्या खाचा (स्लॉट) दिलेल्या आहेत. मशिनच्या T आकारच्या खाचेचा वापर करून मशिनवर जिग पकडणे सोपे जाते. या प्लेटचा खालचा आणि वरचा पृष्ठभाग यंत्रण करून समांतर केला जातो.

लोकेटिंग पिन

लोकेटिंग पिन बेस प्लेटमध्ये कॅप स्क्रूचा वापर करून गाइड फिट (H7/h6) पद्धतीने घट्ट बसविली आहे. या पिनचा कार्यवस्तूमध्ये बसणारा व्यास Ø 20.00 g6 मिमी.मध्ये नियंत्रित केला आहे. पिनचा कार्यवस्तूमध्ये बसणारा व्यास आणि बेस प्लेटमध्ये बसणारा व्यास समकेंद्रित असणे अतिशय आवश्यक आहे. पिनमध्ये कार्यवस्तू सहजपणे बसण्यासाठी मोठा चॅम्फर देणे गरजेचे आहे. वारंवार कार्यवस्तूची काढघाल होत असल्याने पिन झिजू नये यासाठी ही पिन कठीण (हार्ड) केलेली आहे.

स्ट्रॅप क्लॅम्पिंगची व्यवस्था

आपण आत्तापर्यंत अशा प्रकारच्या क्लॅम्पिंगच्या व्यवस्था बघितल्या आहेत. क्लॅम्पिंग स्टड आणि हील पिन या दोन्ही भागाला (पार्ट) ते फिरू नयेत म्हणून लॉक नट बसविलेले आहेत. त्याचप्रमाणे लॉक नटमुळे क्लॅम्पिंग स्टड आणि हील पिन यांची उंचीसुद्धा कमी जास्त करता येते. स्फेरिकल वॉशर आणि कोनिकल सीटमुळे क्लॅम्पिंग व्यवस्थित होते. कॉम्प्रेशन स्प्रिंगमुळे क्लॅम्पिंग नट ढिला केल्यावर स्ट्रॅप क्लॅम्प उचलला जाऊन तो फिरविणे (स्विंग) शक्य होते आणि कार्यवस्तू काढणे सहज शक्य होते.

हार्ड लाइनर

बोरिंग बार गाइड करणारे बुश खराब झाल्यामुळे बदलावे लागते. त्यामुळे जिग प्लेट खराब होऊ नये म्हणून हार्ड लाइनर वापरला आहे. हा हार्ड लाइनर जिग प्लेटमध्ये प्रेसफिट बसविला आहे.

स्पेशल बुश

हे बुश नेहमीच्या गाइड बुशप्रमाणे नसून ते कास्ट आयर्न किंवा फॉस्फर ब्रॉन्झचे बनविलेले असते. कास्ट आयर्नमध्ये ग्रॅफाइट असल्यामुळे वंगणाचे गुणधर्म असतात, तर फॉस्फर ब्रॉन्झ झीज प्रतिरोधक असतात. विशेष म्हणजे जर बोरिंग बार आणि बुश दोन्ही कठीण असतील तर ते एकमेकांत अडकून (सीझ) बसतील. असे घडू नये म्हणून वर उल्लेख केलेले मटेरियल वापरले आहे. त्याचप्रमाणे बुशच्या आतील व्यासावर ऑइलसाठीच्या खाचा (ग्रूव्ह) दिलेल्या आहेत, ज्यामुळे बोरिंग बार बुशमध्ये अडकणार नाही.

ब्रॅकेट

माइल्ड स्टीलच्या प्लेट एकमेकांना वेल्डिंग करून चित्र क्र. 2 मध्ये दाखविलेले ब्रॅकेट बनविले आहे. वेल्डिंग केल्यामुळे निर्माण होणाऱ्या अंतर्गत ताणामुळे ब्रॅकेटचे स्ट्रेस रिलीव्हिंग करणे अत्यावश्यक आहे. हे ब्रॅकेट स्क्रू आणि डॉवेलच्या साहाय्याने बेस प्लेटवर बसविले आहे. लोकेटिंग पिनपासून जिग प्लेटमधील भोक

L ± 0.02 मिमी.मध्ये नियंत्रित केले आहे. लोकेटिंग पिनपासून

L ± 0.02 मिमी. हे माप अॅसेम्ब्लीवरच नियंत्रित केले जाते.

हार्ड रेस्ट पॅड

हार्ड रेस्ट पॅड चित्र क्र. 2 मध्ये दाखविल्याप्रमाणे बसविलेली आहेत. ही पॅड बोरिंग करावयाच्या व्यासापेक्षा जास्त अंतरावर बसविलेली आहेत जेणेकरून ही पॅड कटिंग टूलपासून दूर राहतील. सर्व पॅड आणि ज्या पृष्ठभागावर कार्यवस्तू बसते तो पृष्ठभाग, एकाच पातळीत ग्राइंड केलेला आहे. ही पॅड बोरिंग व्यासाजवळ असल्यामुळे कार्यवस्तूला चांगला आधार मिळतो आणि त्यामुळे यंत्रणाची गुणवत्ता चांगली मिळते.

अर्धवट वर्तुळ असूनसुद्धा त्याचे यंत्रण ड्रिलिंग मशिनवर कशा प्रकारे केले जाते ते आपण पाहिले. अशाच प्रकारचे फिक्श्चर बनवून हेच बोरिंग आपल्याला सेंटर लेथवर करता येईल. यामध्ये गाइड बुश द्यायची गरज भासत नाही. टूल टूलपोस्टमध्ये किंवा टेलस्टॉकमध्ये पकडूनसुद्धा बोरिंग करता येते.

अजित देशपांडे

अतिथी प्राध्यापक, ARAI, SAE

9011018388

ajitdeshpande21@gmail.com

अजित देशपांडे यांना जिग्ज आणि फिक्श्चर्स बनविण्याचा जवळपास 36 वर्षांचा अनुभव आहे. त्यांनी किर्लोस्कर, ग्रीव्हज् लोम्बार्डिनी लि., टाटा मोटर्स अशा विविध कंपन्यांत काम केले आहे. अभियांत्रिकी महाविद्यालयांमध्ये ते अतिथी प्राध्यापक आहेत.