कर्तन कडेची भूमिती

03 Apr 2020 17:23:00

यंत्रण प्रक्रियेमध्ये टूलच्या कर्तन कडेच्या (कटिंग एज) भूमितीचे (जॉमेट्री) महत्त्व अनन्यसाधारण आहे. या लेखामध्ये आपण त्याविषयी माहिती घेणार आहोत.

कोणत्याही इन्सर्टची कामगिरी तपासताना पुढील बाबी लक्षात घेणे गरजेचे असते.

1. वापरलेल्या कार्बाइडच्या श्रेणीवरून (ग्रेड) इन्सर्टचे गुणधर्म निश्चित होतात. कार्यवस्तूच्या मटेरियलनुसार ग्राहकाने कार्बाइडची श्रेणी निश्चित करणे अपेक्षित असते. या दोन्हीमध्ये यंत्रणाचा वेग (कटिंग स्पीड) हा सामाईक घटक असतो. यंत्रण वेग आणि कार्बाइडची श्रेणी या दोन्ही घटकांची ते एकमेकांना पूरक ठरतील अशा पद्धतीने निवड करावी लागते.

2. इन्सर्टचे गुणधर्म त्याच्या भूमितीवरही मोठ्या प्रमाणात अवलंबून असतात. कार्यवस्तूवर कोणत्या प्रकारचे यंत्रण करावयाचे आहे, त्यानुसार इन्सर्टच्या भूमितीची निवड करणे अपरिहार्य असते. उदाहरणार्थ, रफिंग किंवा फिनिशिंग ऑपरेशन. या दोन्हीपैकी कोणते काम करावयाचे आहे त्यानुसार इन्सर्टच्या भूमितीची निवड करावी लागते. यामध्ये सामाईक घटक म्हणजे यंत्रण करताना असलेली भौमितिक कर्तन (कटिंग) परिस्थिती, उदाहरणार्थ सरकवेग (फीड) आणि कापाची खोली (डेप्थ ऑफ कट).

या लेखात आपण कापाची खोली, सरकवेग आणि यंत्रणाचा प्रकार या तिन्ही घटकांच्या अनुषंगाने कर्तन कडांच्या भूमितीविषयी अभ्यास करणार आहोत.

भूमितीचे प्रकार

'सिंटर्ड इन' इन्सर्टच्या भूमितीचे प्रामुख्याने दोन प्रकार असतात.

1. मायक्रो जॉमेट्री किंवा मायक्रो शार्प जॉमेट्री : या प्रकारची भूमिती कर्तन कडेशी खूप निगडित असते. या प्रकारच्या भूमितीमुळे यंत्रणादरम्यान ज्याक्षणी चिप तयार होतात, त्याक्षणी त्या वाकविल्या (बेंड) जातात, कापल्या जातात आणि काढून टाकल्या जातात. या प्रकारच्या भूमितीला F नावाने दर्शविले जाते. F प्रकारच्या विशिष्ट भूमितीमुळे छोट्या छोट्या चिप तयार होतात. अशा कर्तन कडेची यांत्रिकी ताकद (मेकॅनिकल स्ट्रेंग्थ) कमी असते. कर्तन कडेवर सगळे लक्ष केंद्रित केलेले असल्यामुळे ठिसूळपणा वाढतो. त्यामुळे कापाची खोली आणि सरकवेग कमी ठेवावा लागतो.

2. रफिंग जॉमेट्री : ही भूमिती R नावाने ओळखली जाते. अशा प्रकारच्या भूमितीमुळे कर्तन कडा भक्कम होण्याचा फायदा असतो, तर R प्रकारच्या भूमितीमुळे चिप तयार होताना त्यांना अधिक स्वातंत्र्य मिळते आणि लांब चिप तयार होतात, हा तोटाही या प्रकारामध्ये असतो.

3. M भूमिती : F आणि R भूमितींचे संयुजन (कॉम्बिनेशन) करून जी तिसरी भूमिती तयार होते त्याला आम्ही M भूमिती या नावाने संबोधतो. उदाहरणार्थ, नवीन MF5 भूमिती. या भूमितीमुळे अधिकाधिक यांत्रिकी ताकद मिळते आणि अधिक क्षमतेने चिप कापली जाते. कटिंग टूल क्षेत्रात या प्रकारची भूमिती अतिशय आकर्षक ठरते.

कोणत्याही प्रकारच्या भूमितीचा इन्सर्ट असला तरी त्याद्वारे आपण अधिकाधिक क्षमतेने यंत्रण करू शकतो. फक्त त्यासाठी यंत्रणाच्या परिस्थितीमधील कापाची खोली आणि सरकवेग यांच्याबद्दल काही मूलभूत नियमांची काळजी आपणाला घ्यावी लागते.

कापाची खोली (डेप्थ ऑफ कट)

कापाची खोली इन्सर्टच्या नाकाच्या त्रिज्येपेक्षा (नोज रेडियस) कमी असू नये. उदाहरणार्थ, इन्सर्टच्या नाकाची त्रिज्या 0.8 मिमी. असेल, तर कापाची खोली साधारणपणे 0.8 मिमी. असावी. परंतु फिनिशिंग ऑपरेशनसाठी कधी कधी मर्यादा येते. फिनिशिंगदरम्यान या मर्यादेच्या खाली गेल्यावर लांब चिप तयार होतात, ते आपल्याला लक्षात घ्यावे लागते.

निवड केलेली कापाची खोली फार जास्त असूनही चालत नाही, कारण त्यामुळे इन्सर्टवर जास्तीचा यांत्रिक भार येऊन इन्सर्ट तुटण्याची शक्यता असते. कापाची खोली कर्तन कडेच्या उपयुक्त लांबीच्या 3/4 (म्हणजे 75%) पेक्षा जास्त असू नये. (नाजूक अशा V प्रकाराच्या इन्सर्टसाठी आपल्याला कापाची खोली याहूनही कमी ठेवावी लागते.)

सरकवेग (फीड रेट)

इन्सर्टच्या बाबतीत लक्षात ठेवावी लागणारी आणखी एक महत्त्वाची बाब म्हणजे सरकवेग. साधारणपणे सरकवेग इन्सर्टच्या नाकाच्या त्रिज्येच्या निम्मा (50%) असावा. उदाहरणार्थ, इन्सर्टच्या नाकाची त्रिज्या 0.8 मिमी. असेल, तर आपल्याला 0.4 मिमी./परिभ्रमणापेक्षा जास्त सरकवेग वापरता येणार नाही.

वायपर इन्सर्ट

हल्ली वायपर इन्सर्टची मागणी दिवसेंदिवस वाढत आहे. वायपर बिंदुमुळे सरकवेगावरील असलेली मर्यादा ओलांडता येणे शक्य असते. नाकाची त्रिज्या कमी असलेला इन्सर्ट वापरताना कापाची खोली कमी असली तरी जास्त सरकवेगावर या इन्सर्टच्या मदतीने यंत्रण करणे शक्य होते. जास्तीतजास्त उत्पादकता हवी असते तेव्हा या प्रकारचे इन्सर्ट वापरणे उपयुक्त ठरते.

सरकवेग फार कमी असूनही चालत नाही, कारण सरकवेग कमी असेल तर कर्तन कडा यंत्रण करू शकणार नाहीत आणि इन्सर्ट फक्त कार्यवस्तूवर घासला (रबिंग) जाईल. F भूमितीचे इन्सर्ट वापरून कमी सरकवेगावर यंत्रण करणे शक्य असते, कारण अशा प्रकारच्या इन्सर्टच्या कर्तन कडा या प्रामुख्याने कमी सरकवेगाच्या दृष्टिकोनातून तयार केलेल्या असतात.

योग्य आकाराच्या चिप तयार होण्यासाठी आणखी एक महत्त्वाचा घटक असतो, तो म्हणजे कापाची खोली आणि सरकवेग यांचे गुणोत्तर. त्यामुळे खूप लांब किंवा खूप लहान चिपची निर्मिती होत नाही. कापाची खोली आणि सरकवेग यांचे गुणोत्तर एका मर्यादेच्या आत असले पाहिजे. लांब चिप निघणाऱ्या मटेरियलच्या मोजमापातून हे लक्षात आले आहे की, कापाची खोली आणि सरकवेग यांचे गुणोत्तर 5 ते 15 च्या दरम्यान असले पाहिजे.

साधारणपणे कापाची खोली आणि सरकवेग यांचे गुणोत्तर 10 च्या जवळपास असणे योग्य समजले जाते. उदाहरणार्थ, 0.3 मिमी./परिभ्रमण इतका सरकवेग आपण निवडला असेल, तर त्यासाठी कापाची खोली 3 मिमी. असली पाहिजे.

आदर्श गुणोत्तर (आयडियल रेशो)

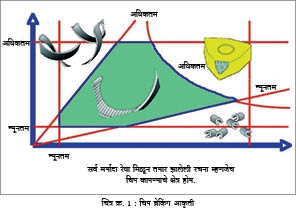

वरील सर्व चर्चेचा एकत्रित परामर्श आपल्याला चिप ब्रेकिंग आकृतीमधून (चित्र क्र.1) घेता येतो.

कापाची खोली जास्तही नाही आणि कमीही नाही. सरकवेगही फार जास्त नाही आणि कमीही नाही. कापाची खोली आणि सरकवेगाचे गुणोत्तर हे चिपचा योग्य आकार मिळण्यासाठी असायला हवे तितके पाहिजे, तसेच कापाची खोली आणि सरकवेग यांचा गुणाकार फार जास्त असता कामा नये, कारण त्यामुळे इन्सर्ट तुटण्याची शक्यता अधिक असते.

चिप काढून टाकण्यासाठीचा योग्य मार्ग चित्र क्र. 1 मधून आपल्याला लगेच दिसतो. लेखात वर चर्चा केलेल्या परिमाणांच्या मर्यादेबाहेर जाऊन जर यंत्रण होत असेल, तर समस्या येणार हे निश्चित.

टर्निंग प्रक्रियेमध्ये इन्सर्टच्या भूमितीच्या परिणामाविषयी बरेच काही सांगण्यासारखे आहे. कर्तन कडांची भूमिती ही कर्तन कडांची भूमिती + चिप तोडण्याची भूमिती + इन्सर्टच्या नाकाची भूमिती या तिन्हींची गोळाबेरीज असते. या तिन्ही भूमितींचे योग्य ते संयुजन करून आपल्याला अधिक योग्यप्रकारे इन्सर्टची निवड करता येते.

जर ग्राहकाला याहीपेक्षा पुढे जाऊन तांत्रिकदृष्ट्या सर्वोत्तम इन्सर्ट पाहिजे असतील, तर नवीन MF5 भूमिती हा त्यासाठी उत्तम पर्याय ठरतो. या प्रकारच्या इन्सर्टच्या कर्तन बिंदूपाशी असलेली MF भूमिती अगदी शार्प असल्यामुळे, कर्तन बल (कटिंग फोर्स) आणि त्याच्याशी संबंधित इतर पॅरामीटर अगदी कमी असतात.

या धारदार कडेचा R प्रकारच्या भूमितीबरोबर मिलाप झाल्यामुळे कापणारी धारदार कड कर्तन कडेच्या अगदी जवळ म्हणजे एक मिमी.च्या काही दशांशाइतकी जवळ असते. या भूमितीमुळे चिपचा आकार तयार होण्यासाठी थोडी जागा देता येते ज्यामुळे कर्तन कडेवरचे यंत्रण बल आणखी कमी होते.

या दृष्टिकोनातून पाहिले तर, MF5 भूमिती यांत्रिकदृष्ट्या अधिक भक्कम असते आणि त्यामुळे कापाची खोली आणि सरकवेग यांची निवड अधिक खात्रीशीरपणे करता येते. त्यामुळे कर्तन बले अजून कमी होतात. टर्निंग प्रक्रियेमध्ये ही अधिक उपयुक्त बाब आहे, कारण यामुळे आपल्याला कंपनांचा (व्हायब्रेशन) धोका आणखी कमी करता येतो. तसेच इन्सर्टने काम करण्यासाठी कमी बल लावावे लागते. कार्यवस्तू किंवा कटिंग टूल वाकण्याचाही धोका यामध्ये उद्भवत नाही.

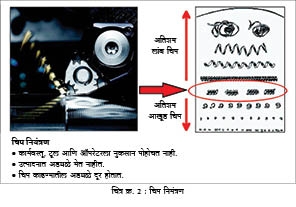

या प्रकारच्या इन्सर्टचे बारकाईने निरीक्षण केल्यास इन्सर्टच्या टोकावर आपल्याला दोन उंचवटे दिसतात, जे चिपचे नियंत्रण (चित्र क्र. 2) कर्तन कडांपासून दूर करण्यासाठी मदत करतात.

हे दोन उंचवटे आपल्याला आणखीही काही अप्रत्यक्ष फायदे मिळवून देतात. शीतकाच्या (कूलंट) दाबाबरोबर ते चिपला इन्सर्टच्या टोकाकडे ढकलून एक प्रकारची दाबाची जागा (चेंबर) तयार करतात. शीतक या जागेत शिरून चिपच्या खालच्या बाजूवर जास्त दाब आणून चिपला वरच्या दिशेने ढकलते. या दाबामुळे चिप तुटण्यास मदत होते. अशा प्रकारची भूमिती आपणाला क्वचितच पहायला मिळते. या प्रकारामुळे किफायतशीर यंत्रण होते आणि जास्त लांबीच्या चिप तयार होण्याचा धोका उद्भवत नाही.

MF5 भूमितीच्या इन्सर्टचा योग्य वापर केल्यास धातुकामाच्या आधुनिक पद्धतीने केलेल्या कामासाठीच ही भूमिती खास बनविली आहे असे म्हणता येईल.

पॅट्रिक डीव्होस

9607966955

Viju.Thoppil@secotools.com

पॅट्रिक डी व्होस सेको टेक्निकल एज्युकेशन प्रोग्रॅमचे जागतिक अधिकारी आहेत. त्यांना टूलिंग क्षेत्रामधील जागतिक पातळीवरचा 40 वर्षांपेक्षा जास्त अनुभव आहे.