उच्च वेगाने 3D मिलिंग करण्यासाठी CAM

06 Apr 2020 11:46:00

धातुकामच्या जानेवारी 2020 अंकात आपण 2D आणि वैशिष्ट्यांवर आधारित मिलिंग तंत्राची माहिती करून घेतली. मला खात्री आहे की तुम्हाला ती माहिती नक्की आवडली असेलच. या अंकात आपण 3D आणि उच्च वेगाने केल्या जाणाऱ्या मिलिंगच्या अत्यंत आकर्षक आणि कौशल्यपूर्ण कामाची माहिती करून घेऊ.

3D मिलिंग

क्लिष्ट (कॉम्प्लेक्स) आकाराच्या भागांसाठी 3D मिलिंग अत्यंत गरजेचे असते. खासकरून अत्यंत मुक्त (फ्री फॉर्म) आणि अपारंपरिक आकाराच्या पृष्ठभागांसाठी तर 3D मिलिंगशिवाय पर्याय नसतो. आपल्याला 2D मिलिंगचे ज्ञान असल्यामुळे 3D मिलिंग समजणे खूपच सोपे आहे. 2D मिलिंग म्हणजे टूलची खोली न बदलता X आणि Y अक्षांची हालचाल केली जाते हे आपल्याला माहिती आहे. 3D मिलिंगमध्ये आपण X आणि Y अक्षाच्या हालचालीबरोबरच Z अक्षाची हालचाल करतो. 2D आणि 3D मिलिंगमधील एक सगळ्यात महत्त्वाचा फरक आपल्याला पहायला मिळतो, तो म्हणजे 2D मिलिंग प्रक्रियेत रफिंग आणि फिनिश मिलिंग एकाच पद्धतीने केले जाते. पण 3D मिलिंगमध्ये रफिंग आणि फिनिश मिलिंगसाठी दोन वेगवेगळी धोरणे (स्ट्रॅटेजी) असतात.

रफ मिलिंगमध्ये कमी वेळेत जास्त मटेरियल काढून शेवटी अपेक्षित असलेल्या भूमितीच्या जवळपास असणारी भूमिती घडविण्यावर भर असतो. या रफिंग यंत्रणाच्या प्रक्रियेत मोठ्या व्यासाची टूल आणि यंत्रणाची कोअर्स सेटिंग असतात. नंतरच्या फिनिश प्रक्रियेसाठी थोडेच मटेरियल काढण्याचे काम बाकी ठेवले जाते.

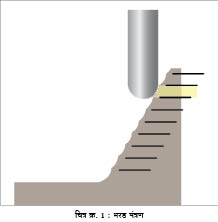

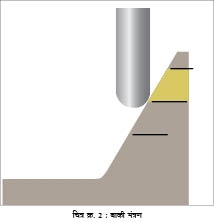

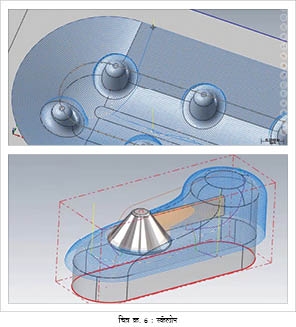

रफिंग यंत्रणाचे भरड यंत्रण (रफ मशिनिंग) आणि बाकी यंत्रण (रेस्ट मशिनिंग) असे दोन भाग केलेले असतात. यासाठी पुढील उदाहरण पाहू. (चित्र क्र. 1 आणि 2)

चित्र क्र. 1 मध्ये खडबडीत यंत्रणाच्या टप्प्यामध्ये भागाच्या आडव्या छेदामध्ये पायऱ्यांचा एक आकार दिसतो. हा आकार Z अक्ष टप्प्याटप्प्याने खाली आणल्यामुळे येतो. आपण याचे फिनिश यंत्रण करावयाला सुरुवात केली तर या जिन्यासारख्या भागाचे यंत्रण करताना टूलवर जास्त भार येईल, कारण आपण तिथे जेवढ्या मटेरियलच्या यंत्रणासाठी प्रोग्रॅमिंग केलेले असते, त्यापेक्षा जास्त मटेरियल राहिलेले असते. त्यामुळे आपल्याला टूलच्या हालचालीसाठी एक मधला मार्ग शोधावा लागतो. या मधल्या मार्गामुळे टूलवर जिन्यासारख्या आकारामुळे येणारा परिणाम अगदी कमी करता येतो. हा मार्ग कार्यवस्तुला फिनिश यंत्रणासाठी ठेवलेल्या मटेरियलच्या अगदी जवळ नेतो. हे साध्य करण्याकरिता आपल्याला 'बाकी यंत्रण' (चित्र क्र. 2) ही पद्धत वापरावी लागते. या पद्धतीमध्ये कार्यवस्तूवर अगदी एकसारखे मटेरियल शिल्लक ठेवले जाते. कार्यवस्तूवर असे एकसारखे मटेरियल शिल्लक राहिले की, आपल्याला फिनिश यंत्रणासाठी टूलचा मार्ग खात्रीपूर्वक नक्की करता येतो, जो कार्यवस्तुच्या इप्सित आकाराशी तंतोतंत जुळतो आणि कॅड वापरून केलेल्या आरेखनाच्या नमुन्याच्या मापाइतका असतो.

रफिंग यंत्रणापाठोपाठ फिनिश यंत्रण प्रक्रिया केली जाते आणि आपल्याला अपेक्षित असलेली भूमिती आणि पृष्ठभागाचा फिनिश शेवटी तयार होतो. फिनिश यंत्रणासाठी कमीतकमी एक किंवा काही वेगवेगळी धोरणे वापरून पाहिजे तसा यंत्रभाग बनविला जातो. रफिंग यंत्रणात मुद्दाम शिल्लक ठेवलेले मटेरियल फिनिश यंत्रणात काढून टाकले जाते. आपल्याला शेवटी पाहिजे असलेल्या 3D आकार किंवा वैशिष्ट्यांवरून फिनिश यंत्रणाची पद्धत ठरविली जाते.

कॅड मॉडेलमध्ये असलेले विविध आकार/पृष्ठभाग तयार करण्यासाठी 3D रफिंग आणि फिनिश यंत्रणासाठी वेगवेगळी धोरणे उपलब्ध आहेत.

रफिंगसाठीची धोरणे

ऑप्टिरफ : डायनॅमिक ऑप्टिरफ टूलमार्ग मोठ्या खोलीचे काप घेण्याची क्षमता असणाऱ्या कटरसाठी उपयुक्त असतात.

एक डायनॅमिक ऑप्टिरफ टूलमार्ग दोन दिशांत मटेरियल कापू शकतो. म्हणजे खाली उतरणाऱ्या पायऱ्या (-Z) किंवा वर चढणाऱ्या पायऱ्या (+Z). या दोन्ही दिशांनी कापण्याच्या पद्धतीमुळे कमीतकमी पायऱ्या खाली येऊन जास्तीतजास्त मटेरियल काढले जाते. त्यामुळे यंत्रणाच्या एका आवर्तनाला लागणारा वेळ कमी होतो.

पॉकेट रफिंग : या पद्धतीमध्ये भरपूर मटेरियल काढले जाते आणि एकापाठोपाठ एक अशी Z कापांची मालिका तयार होते.

प्रोजेक्टेड रफिंग : आधीच्या प्रक्रियेची भूमिती किंवा टूलचा मार्ग कार्यवस्तुच्या पृष्ठभागावर टाकला जातो.

एरिया रफिंग : आतल्या बाजूने बाहेरच्या बाजूकडे यंत्रण करून बनविल्या जाणाऱ्या भागांसाठी ही पद्धत उपयुक्त आहे. उदाहरणार्थ, पॉकेट, पोकळ्या, साचे इत्यादी.

फिनिशिंगसाठीची धोरणे

वॉटरलाइन : साचे आणि पोकळी यांच्या उभ्या बाजूंच्या पृष्ठभागांकरिता.

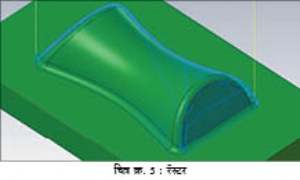

रॅस्टर : यामुळे पृष्ठभागावर यंत्रणाद्वारे समांतर रेषा तयार केल्या जातात. कटरचा ठरविलेल्या पृष्ठभागांशी होणारा कोन गरजेनुसार बदलता येतो.

इक्वल स्कॅलोप : पृष्ठभाग उभा किंवा उथळ असेल तरी संपूर्ण पृष्ठभागावर टूलचा एक सातत्यपूर्ण मार्ग तयार केलेला असतो.

हायब्रीड : उभ्या आणि उथळ भागांचे यंत्रण करण्यासाठी स्कॅलोप आणि स्थिर Z अॅप्रोचचा एकत्र वापर, टूलचा मार्ग तयार करण्यासाठी केला जातो.

पेन्सिल : दोन पृष्ठभागांमधील कोपरे आणि सीमारेषा स्वच्छ करण्यासाठी

ब्लेंड : ड्राइव्हच्या भूमितीनुसार तयार झालेल्या वळणांच्या आधारे ठरविलेली हालचाल तयार करते.

कंटूर : ज्या भागांमध्ये उभ्या भिंतीसारखे पृष्ठभाग असतात त्यांच्यासाठी हे धोरण योग्य काम करते. त्यामुळे टूलला X आणि Y अक्षात प्रवेश न करता हळूहळू Z अक्षात खाली उतरता येते.

हॉरिझॉंटल एरिया : सपाट भागांच्या फिनिश यंत्रणासाठी उपयुक्त

स्कॅलोप : याला स्थिर स्टेपओव्हर टूलचा मार्ग म्हणून ओळखतात. या धोरणामुळे पृष्ठभागावर असलेल्या पन्हळीसारख्या (स्कॅलोप) आकाराची सातत्यपूर्ण उंची राखली जाते.

फ्लोलाइन : हे धोरण पृष्ठभागांच्या आकार आणि दिशांच्या मार्गाने जाते, तसेच सुलभ आणि सहजगत्या होणारी हालचाल करणारा टूलचा मार्ग तयार करते.

स्पायरल : भागांमध्ये सतत स्पायरल मार्गाने जाणारा टूलचा मार्ग या धोरणामुळे बनतो.

रेडियल : याचा सगळ्यात चांगला उपयोग एका केंद्रबिंदूपासून बाहेरच्या दिशेने जाणारा टूलचा मार्ग बनविण्यासाठी होतो.

3D भाग बनविण्यासाठी NC कोड कसा तयार करावा?

· अपेक्षित यंत्रभागासाठी संगणकावर एक फाइल उघडा. त्यामध्ये वापरण्यात येणाऱ्या मशिनची माहिती भरा आणि भाग बनविण्यासाठी योग्य ते मटेरियल निवडा.

· कार्यवस्तूचे भरड आणि बाकी मिलिंग करा (यात योग्य ती मूल्ये भरणे, टूल निवडणे आणि यंत्रणाच्या पॅरामीटरची मूल्ये भरणे यांचा समावेश आहे.)

· कार्यवस्तूचे यंत्रण योग्य ती धोरणे निवडून संपवा (यात योग्य ती मूल्ये भरणे, टूल निवडणे आणि यंत्रणाच्या पॅरामीटरची मूल्ये भरणे याचा समावेश आहे.)

· ग्राफिकच्या पडद्यावर टूलचे मार्ग बघा.

· सर्व टूलचे मार्ग पुन्हा प्लॉट करा (यासाठी कार्यवस्तूचे यंत्रण करताना टूलनी घेतलेले मार्ग पहा.)

· मटेरियलचा नमुना डिस्प्लेवर सिम्युलेट करून त्या कार्यवस्तूच्या यंत्रणाची खात्री करून घ्या.

· NC फाइलमध्ये सर्व टूलच्या मार्गाच्या क्रिया (ऑपरेशन) भरा, कोडची पुन्हा तपासणी करून गरज भासल्यास त्यात बदल करा आणि NC फाइल सेव्ह करा.

उच्च वेगाने करण्याचे यंत्रण (HSM)

गेल्या दोन दशकांपासून उच्च वेगाने यंत्रण केले जात आहे. मशिनमधील शक्तिशाली नियंत्रक, भक्कम मशिन आणि अति उच्च आर.पी.एम.ने फिरणारे स्पिंडल यामुळे मटेरियलचे यंत्रण थक्क करणाऱ्या वेगाने करता येऊ लागले आहे. एखाद्या टूलच्या मार्गावर टूल अडकू शकतील अशी काही अवघड वळणे असली की, त्या भागाचे यंत्रण करताना अनेक वेळा टूल तुटतील. उच्च वेगाने यंत्रण करण्याचे फायदे मिळण्यासाठी स्टँडर्ड कॅम टूलच्या मार्गाचे प्रोग्रॅमिंग करण्यासाठी अनेक तास खर्ची पडतात. संपूर्ण प्रोग्रॅममध्ये टूल कापत असलेल्या मटेरियलमधील फरकांसाठी सुयोग्य भरपाई करताना यंत्रणवेग आणि सरकवेगात बदल करावे लागत होते. पूर्वी एक तज्ज्ञ प्रोग्रॅमर मशिनवर पहिल्या भागाचे यंत्रण सुरू असताना उभा राहून टूल अडचणीत येणार असेल (तुटणार) असे वाटले तर मशिन बंद करीत असे. मग तो प्रोग्रॅमर कॅम प्रोग्रॅमिंग स्टेशनवर जाऊन उच्च वेगाच्या टूलच्या मार्गात आणखी काही बदल करीत असे.

भरपूर उत्पादन असणाऱ्या भागांसाठी इतका जास्त वेळ खर्च करणे शक्य होते, पण साचे (मोल्ड) बनविताना फक्त एकच भाग बनवायचा असेल तेव्हा सुरक्षित यंत्रणवेग आणि सरकवेगाने मशिन हळूहळू चालवून काम करीत असे. जर मोल्ड बनविणाऱ्या अभियंत्याला 'तुम्हाला उच्च वेगाने यंत्रण करण्याच्या नवीन तंत्रज्ञानाच्या प्रगतीबद्दल माहिती आहे का?' असे विचारले तर शांतपणे तो विषय बदलून टाकत असे. हे अयोग्य आहे, कारण कॅम सॉफ्टवेअरमध्ये इतकी प्रगती झाली आहे की, ज्याच्या वापरामुळे मशिनच्या एका आवर्तन काळामध्ये खूप घट होऊ शकते. तसेच टूलची सुरक्षा वाढून टूलची झीजसुद्धा खूप कमी होते. सी.एन.सी. प्रोग्रॅमिंग करण्यासाठी लागणारा वेळ अगदी कमी करतानाच या सर्व गोष्टी शक्य झाल्या आहेत. यासाठी दुसरे वेगळे नाव नसल्यामुळे काही कॅम सॉफ्टवेअरचे विक्रेते अजूनही या यंत्रणांच्या धोरणांना 'हाय स्पीड' म्हणतात. पण खऱ्या अर्थाने या नवीन तंत्रज्ञानाला 'हाय स्पीड प्लस' म्हटले पाहिजे, कारण तुम्ही कुठलेही सी.एन.सी. मशिन वापरत असलात तरी याचा वापर करून तुम्हाला जास्त वेगाने आणि जास्त सुरक्षितपणे यंत्रण करता येते. म्हणून या कॅम सॉफ्टवेअर तंत्रज्ञानाला एखादे वेगळे नाव देण्याची वेळ आली आहे. म्हणजे जे मोल्ड बनविणारे निर्माते या तंत्रज्ञानाचे फायदे वापरत नाहीत ते या तंत्रज्ञानाची चाचणी घेऊन त्यातले फायदे अनुभवायला तयार होतील.

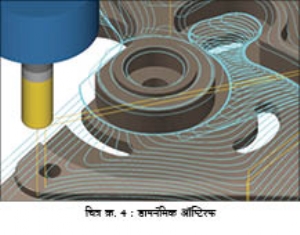

आता टूलचे असे नवीन मार्ग उपलब्ध झाले आहेत की, जे टूलच्या समोर असलेल्या मटेरियलची स्थिती समजून घेतात आणि त्याप्रमाणे टूलचा यंत्रणवेग, सरकवेग आणि प्रोग्रॅममधील टूलच्या हालचाली यामध्ये आपोआप बदल घडवितात. तसेच मटेरियलचा प्रकार आणि निवडलेल्या टूलप्रमाणे योग्य यंत्रणवेग आणि सरकवेग यांची निवड करतात, ज्यामुळे टूलची झीज कमी होऊन तुटणेही कमी होते. मास्टरकॅममध्ये आम्ही या तंत्रज्ञानाला 'हाय स्पीड' म्हणण्याऐवजी 'डायनॅमिक मोशन' म्हणतो. टूलच्या हालचालीमध्ये सतत सुयोग्य बदल केले जात असल्यामुळे मशिनच्या एका आवर्तनासाठी लागणारा वेळ, तुम्ही कुठलेही सी.एन.सी. मशिन वापरत असलात तरी, शक्य तितका कमी केला जातो.

अधिक जास्त वेग हवा असल्यास 'गँगबस्टर'चा वापर करू शकता. कमी आर.पी.एम.चे स्पिंडल असलेल्या पारंपरिक मशिनचा वापर करणाऱ्यांनासुद्धा याचा भरपूर फायदा होतो. डायनॅमिक मोशन तंत्रज्ञान वापरून तयार केलेले टूलचे मार्ग जास्त फायदेशीर असतात. नुसत्या उच्च वेग तंत्रज्ञानापेक्षा ते किफायतशीर असतात. त्यांच्यात इतके सातत्य असते की, त्यामुळे टूलची किती झीज होईल याचा अचूक अंदाज करणे शक्य होते.

डायनॅमिक मोशन तंत्रज्ञान वापरून तयार केलेला पहिला टूलचा मार्ग अनेक वर्षांपूर्वी वापरला गेला होता. त्याचा वापर पहिल्यांदा मोल्ड प्लेटवर पॉकेटचे यंत्रण करण्यासाठी केला गेला. वारंवार खाली जाऊन लहान लहान टप्प्यात यंत्रण करण्याऐवजी, या टूलच्या मार्गाने सुरुवातीलाच सर्वात खाली जाऊन टूलच्या संपूर्ण फ्ल्यूटचा एकाचवेळी वापर करून संपूर्ण पॉकेटचे एकाच सलग हालचालीत कमीतकमी वेळा थांबून यंत्रण केले. या टूलच्या मार्गामुळे दुप्पट वेगाने यंत्रण झाल्यामुळे यंत्रणाचा वेळ निम्म्यावर आला. त्यामुळे रोज अनेक टूलची बचत होते, कारण टूलच्या टिपचे क्वचितच नुकसान होते आणि टूलची झीज फ्ल्यूटच्या संपूर्ण लांबीवर विखुरली जाते. आता अनेक वर्षे खूप प्रयत्न करून सुधारणा केल्यामुळे डायनॅमिक मोशन तंत्रज्ञानाचा वापर करून कोअर आणि पोकळ्या यांच्या रफिंग आणि फिनिश यंत्रणासाठी टूलचे अनेक आधुनिक मार्ग उपलब्ध झालेले आहेत.

मोल्डचे जे निर्माते या तंत्रज्ञानाचा वापर करतात त्यांना प्रोग्रॅमिंगसाठी लागणारा वेळ, यंत्रणासाठी लागणारा वेळ आणि टूलचे आयुष्य यात अविश्वसनीय सुधारणा झालेली दिसून येते. त्यामुळे त्या निर्मात्यांना हे मोल्ड कमी वेळात तयार करून देता येतात आणि मोल्डची किंमतसुद्धा कमी करता येते. पूर्वीच्या जुन्या 'हाय स्पीड' टूलमार्गाचा वापर करताना वाईट अनुभव आलेले असले तरी त्यामुळे मोल्डच्या निर्मात्यांनी नव्या डायनॅमिक मोशन तंत्रज्ञानाचा वापर करावयाला सुरुवात करणे थांबवू नये. बऱ्याचवेळा ते सध्या वापरत असलेल्या सॉफ्टवेअरमध्ये प्रचलित टूलमार्गाऐवजी पर्याय असलेला समतुल्य डायनॅमिक मोशन टूलचा मार्ग उपलब्ध असतो, तो निवडावा लागतो. काही आठवडे हे टूलचे मार्ग वापरल्यानंतर आणि मग टप्प्याटप्प्याने यंत्रणवेग आणि सरकवेग वाढवित गेल्यानंतर त्यांना याचे फायदे स्पष्टपणे दिसायला लागतील.

नवीन डायनॅमिक टूलच्या मार्गांचा आधुनिक कटिंग टूल, रेडियल चिप थिनिंग (RCT) डेटासाठी केलेल्या दुरुस्त्या तसेच पोलादाचे कोरडे यंत्रण यांच्यासह वापर केल्यामुळे सद्यस्थितीतील मोल्डच्या उत्पादनात सी.एन.सी. यंत्रणातील बाबतीत अशक्य वाटणारी उत्पादकता मिळविता येते आणि ही तर या नव्या रोमांचक यंत्रण क्षमतेची फक्त सुरुवात आहे.

सारांश सांगायचा झाला तर 3D मिलिंग आणि उच्च गतीने केलेले यंत्रण (HSM) हे अवघड यंत्रभागांचे कार्यक्षम पद्धतीने यंत्रण करण्याचे दोन मुख्य आधारस्तंभ आहेत. खासकरून डाय आणि मोल्डचे यंत्रण साधारणपणे, एकूण यंत्रणाच्या 30% असते आणि अवघड यंत्रणाच्या 75% असते. यामध्ये HSM परिणामकारक आणि चांगल्या कार्यक्षम यंत्रण होण्यात महत्त्वाची भूमिका बजावते.

विनित सेठ

7378552000

vineet.seth@mastercamapac.com

विनीत सेठ यांत्रिकी अभियंते असून, त्यांनी बिझनेस अॅडमिनिस्ट्रेशनमध्ये पदव्युत्तर शिक्षण पूर्ण केले आहे. 'मास्टरकॅम इंडिया प्रा. लि.' कंपनीचे ते व्यवस्थापकीय संचालक असून, उत्पादनाशी संबंधित सॉफ्टवेअर क्षेत्रातील कामाचा त्यांना 21 वर्षांचा अनुभव आहे.