ट्रॉकॉयडल मिलिंग

10 Jun 2020 17:17:00

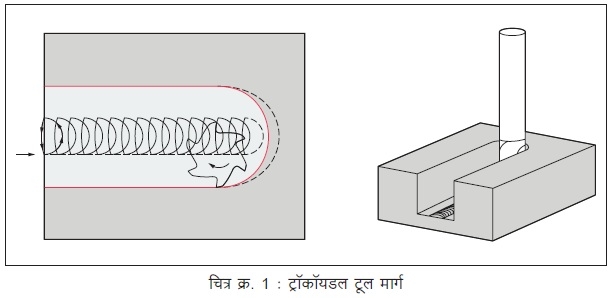

ट्रॉकॉयडल मिलिंग ही मोठ्या प्रमाणात मटेरियल काढण्याची एक पद्धत आहे, ज्यामध्ये यंत्रणासाठी वापरलेल्या टूलच्या यंत्रण व्यासापेक्षा अधिक रुंद खाच (स्लॉट) बनविण्यात येते. या वर्तुळाकार कापाला ट्रॉकॉयडल मार्ग (चित्र क्र.1) असे म्हणतात.

ट्रॉकॉयडल मिलिंग ही प्रक्रिया चिपची जाडी कमी होण्याच्या संकल्पनेवर काम करते. यामध्ये पारंपरिक विचार असा आहे की, कटिंग टूलसाठी चिपचा एक इष्टतम भार असतो. तयार होणाऱ्या चिपची आदर्श रुंदी आणि आकार त्या भारामुळे निश्चित होतो. कमी जाडीच्या चिप तयार होण्याची समस्या हाताळण्यासाठी चिपच्या ‘इष्टतम’ भारापेक्षा अधिक भारावर यंत्रण करायचे म्हणजे अधिक जाड चिप सातत्याने निघत राहतील.

पारंपरिक यंत्रणामधील पूर्णपणे रेखीय रेडियल टूल मार्गाच्या उलट, ट्रॉकॉयडल मिलिंगमध्ये कापाची कमी रेडियल खोली (आर.डी.ओ.सी.) असलेल्या सर्पिल (हेलिकल) मार्गावरून टूल फिरते. याचा फायदा म्हणजे टूलवरील भार आणि टूलची झीज कमी होते.

ट्रॉकॉयडल मिलिंग पद्धत सुरुवातीला कठीण स्टील, ISO H आणि HRSA तसेच ISO S सारख्या कापण्यास अवघड मटेरियलच्या रफिंगसाठी विकसित करण्यात आली होती. परंतु ती अन्य मटेरियलसाठीसुद्धा, विशेषकरून कंपनाच्या बाबतीत संवेदनशील कामामध्ये वापरता येऊ शकते. ट्रॉकॉयडल मिलिंग मुख्यत्वे कार्यवस्तूमध्ये खाच तयार करण्यासाठी वापरण्यात येते.

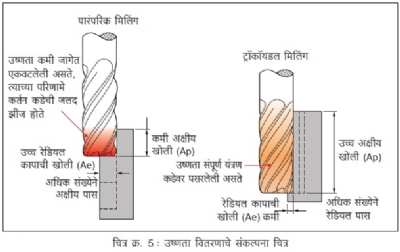

हाय व्हॉल्यूम मशिनिंग (एच.व्ही.एम.), हाय एफिशियन्सी मशिनिंग (एच.इ.एम.) अशा अनेक नावांनी याचा उल्लेख केला जातो. पारंपरिक मिलिंग पद्धतींच्या तुलनेत या कार्यतंत्रात काही सुधारणा आहेत. कापाची रेडियल खोली (Ae) कमी आणि कापाची अक्षीय खोली (Ap) अधिक राखून उच्च गतीवर काम करता येते हा त्यातील फायदा आहे.

ही संकल्पना समजावून सांगण्यासाठी पुढील पारिभाषिक संज्ञांचा वापर करावा लागेल.

fz : टूलचा प्रति दंत सरकवेग

Z : टूलमधील दंत संख्या

RPM : टूलची प्रति मिनिट होणारी परिभ्रमणे.

Vc … टूलचा यंत्रण वेग किंवा पृष्ठीय वेग ज्याची गणना पुढील सूत्राद्वारे केली जाते.

Vf म्हणजे टेबल फीड ज्याची गणना पुढील सूत्राद्वारे केली जाते.

आता आपण पारंपरिक आणि ट्रॉकॉयडल मिलिंग यातील फरक जाणून घेऊ.

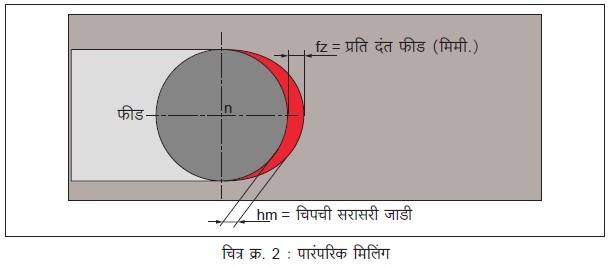

• पारंपरिक मिलिंगमध्ये (चित्र क्र. 2) fz स्थिर आणि एकदिशिक असतो. ट्रॉकॉयडल मिलिंग प्रोग्रॅम केलेल्या मार्गावर (ट्रॅजेक्टरी) होते. टूलचा रेडियल संपर्क (Ae), टेबलचा स्थिर वेग (Vf) आणि बदलत्या संपर्क कोनावर (β) अवलंबून असतो.

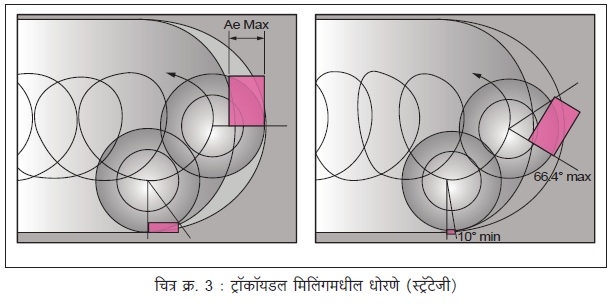

ट्रॉकॉयडल मिलिंगमध्ये दोन प्रकारची धोरणे (चित्र क्र. 3) ठेवता येतात.

1. स्थितिक (स्टॅटिक) : यात यंत्रण केल्या जाणाऱ्या मटेरियलनुसार चिपची सरासरी जाडी (hm) स्थिर राखली जाते. स्थिर सरकवेगाने (Vf) आणि चातुर्याने (इंटेलिजंट) निवडलेल्या गतिमार्गाने कापाच्या अधिकतम रुंदीपर्यंत (Ae max) यंत्रण केले जाते.

2. गतिक (डायनॅमिक) : गतिक ट्रॉकॉयडल धोरणानुसार इष्टतम यंत्रण प्रक्रिया केली जाते. अधिकतम संपर्क कोन आणि त्याला अनुरूप चिपच्या मध्यातील जाडी मटेरियलनुसार ठरविली जाते. यात ज्या प्रोफाइलमध्ये यंत्रण करावयाचे आहे आणि ज्या मटेरियलचे यंत्रण करावयाचे आहे, त्यानुसार संपर्क कोन आणि चिपची सरासरी जाडी (hm) ठरविली जाते.

पारंपरिक मिलिंग

• पारंपरिक मिलिंगमध्ये सरकवेगाची गणना पुढील सूत्रानुसार केली जाते.

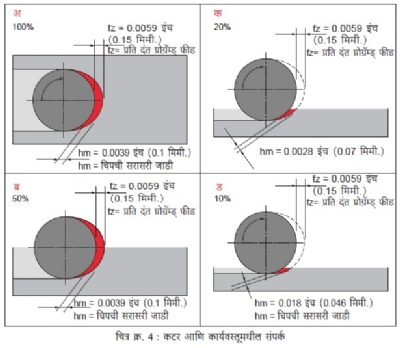

• पारंपरिक मिलिंगमध्ये प्रति दात सरकवेग (fz) हा स्थिर आणि एका दिशेत असतो. सामान्यतः पारंपरिक मिलिंगमध्ये, कटर त्यांच्या अर्ध्या व्यासापासून ते संपूर्ण व्यासापर्यंत कार्यवस्तुच्या संपर्कात असतात. कटरच्या केंद्ररेषेवर सरासरी चिप जाडीचे ((hm) मूल्य जवळपास स्थिर असते. त्यामुळे त्याचा सरकवेगावर प्रभाव पडत नाही. (चित्र क्र. 4अ आणि 4ब)

• पारंपरिक मिलिंगमध्ये चिप परिणामकारकपणे बाहेर काढण्यासाठी 3 ते 4 फ्ल्यूट असलेली सामान्य एंड मिल वापरतात.

• पारंपरिक मिलिंगमध्ये (कापासाठी) कमी अक्षीय खोली आणि अधिक रेडियल खोली ठेवली जाते, यापेक्षा अधिक उच्च पॅरामीटर वापरता येत नाहीत. कारण त्यामुळे अधिक उष्णता निर्माण होते.

• पारंपरिक मिलिंगमध्ये नेहमीच्या Vc आणि fz सह स्टँडर्ड सी.एन.सी. सेंटर टूल वापरण्यात येते.

• यंत्रणाची प्रक्रिया एकरेखीय आणि प्रमाणित असते.

• पारंपरिक मिलिंगमध्ये चिपची जाडी एकसारखी नसते आणि कापाच्या प्रवेशाच्या आणि बाहेर येण्याच्या स्थानी वेगवेगळी यंत्रण बले असतात आणि कार्यवस्तुच्या मटेरियलवर अवलंबून असतात.

ट्रॉकॉयडल मिलिंग

• ट्रॉकॉयडल मिलिंगमध्ये गतिज सरकवेगाची गणना यंत्रभागाशी होणाऱ्या संपर्कानुसार चिपची सरासरी जाडी स्थिर राखून केली जाते. चित्र क्र. 4 : क आणि ड मध्ये दाखविल्याप्रमाणे रेडियल संपर्क (Ae) कमी होत असताना चिपची सरासरी जाडी (hm) कमी होते. चिपची कमी झालेली जाडी पूर्ववत करण्यासाठी सरकवेग पुरेसा वाढवावा लागतो. त्यासाठी चिपची सरासरी जाडी संपर्काच्या संदर्भात कायम ठेवून पुढील सूत्र वापरले जाते.

• ट्रॉकॉयडल मिलिंगमध्ये एका विशिष्ट ट्रॉकॉयडल एंड मिल डिझाइनचा वापर केला जातो. याच्या कोअरचा व्यास मोठा असतो आणि फ्ल्यूटची संख्या 5,6,7 अशी असते.

• ट्रॉकॉयडल मिलिंगमध्ये कापासाठी अक्षीय खोली (Ap) जास्त आणि रेडियल खोली (Ae) कमी ठेवली जाते. यात उष्णता कमी प्रमाणात निर्माण होते आणि त्यामुळे टूल दीर्घकाळ टिकते.

• ट्रॉकॉयडल मिलिंगसाठी अधिक Vc आणि fz असलेले गतिक (डायनॅमिक) सी.एन.सी. सेंटर वापरावे लागते.

• ट्रॉकॉयडल मिलिंगसाठी ट्रॉकॉयडल प्रोग्रॅम निर्माण करू शकेल असे सॉफ्टवेअर वापरावे लागते किंवा मॅन्युअली प्रोग्रॅम करावा लागतो.

• ट्रॉकॉयडल मिलिंगमध्ये चिप जाडी एकसारखी यावी असे प्रोग्रॅम केलेले असतात. स्थितिक ट्रॉकॉयडल मिलिंगमध्ये स्थिर बल आणि स्थिर संपर्क कोन राखून आणि गतिक ट्रॉकॉयडल मिलिंगमध्ये स्थिर बल आणि बदलते संपर्क कोन राखून मिलिंग प्रक्रिया केली जाते. अशावेळी झटक्यामुळे येणारा क्षणिक भार (शॉक लोड) कमीतकमी होतो आणि उष्णतेचे नियमित अंतरण (डेसिपेशन) होत राहते.

ट्रॉकॉयडल मिलिंग प्रक्रिया

ट्रॉकॉयडल मिलिंगचे फायदे

1. कमी कर्तन बले : ट्रॉकॉयडल मिलिंगमध्ये काप घेताना सगळीकडे सरासरी चिप जाडी एकसारखी ठेवण्याची आणि अक्षीय संपर्क कमी ठेवण्याची संकल्पना राबविली जाते. यामुळे एकंदर यंत्रण बल कमी होते. टूलवर शॉक लोड कमी करण्यासाठी मटेरियलमध्ये टूलचा प्रवेश आणि मटेरियलमधून ते योग्यप्रकारे बाहेर पडावे, असे तंत्र वरील संकल्पनेसोबत वापरले जाते.

2. कमी उष्णता : पारंपारिक मिलिंगमधील कमी अक्षीय खोलीच्या (Ap) तुलनेत ट्रॉकॉयडल मिलिंगमध्ये जास्त अक्षीय खोलीने यंत्रण केले जाते. यामुळे यंत्रण कडेवर उष्णता अधिक विस्तृतपणे पसरली जाते आणि यंत्रण कड मटेरियलच्या पूर्णपणे संपर्कात येते. उष्णता आणि झीज कमी होते. आणि त्यांचे यंत्रण कडेवर सगळीकडे सारखे वितरण होते. त्यामुळे पारंपरिक कार्यपद्धतींपेक्षा यात टूल दीर्घकाळ टिकण्यास मदत होते.

3. यंत्रणाची अधिक अचूकता : ट्रॉकॉयडल मिलिंगसाठी डिझाइन केलेल्या एंड मिलमध्ये Ae च्या 25 ते 30 टक्क्यांपेक्षा अधिक आकाराच्या चिप घेता येणार नाहीत असे चिप गलेटचे डिझाइन असते. यामुळे कोअर व्यास मोठा होतो, जो पारंपरिक एंड मिलपेक्षा जवळजवळ 25 ते 30% जास्त असतो. कमी रेडियल संपर्क ठेवण्याच्या तंत्रामुळे कमी विचलन आणि चांगली स्थिरता मिळते. याचा परिणाम उच्च दर्जाची अचूकता मिळण्यात होतो.

4. टूलचे आयुष्य वाढते : अधिक यंत्रण वेग आणि कमी यंत्रण बले यांच्यामुळे टूलचे आयुष्य पारंपरिक यंत्रणापेक्षा उल्लेखनीय प्रमाणात वाढते.

5. आवर्तन काळ अधिक वेगवान : ट्रॉकॉयडल एंड मिलिंग टूलमध्ये मजबूत कोअर आणि अधिक संख्येने फ्ल्यूट असे डिझाइन केलेले असते. हे वैशिष्ट्य आणि उच्च अक्षीय खोलीवर यंत्रण करण्याची क्षमता या दोन्हीचा एकत्रित परिणाम म्हणजे आवर्तन काळात होणारी तीव्र घट. रेडियल संपर्क कमी असल्याने स्थिरता वाढते, ज्यामुळे अधिक यंत्रण वेग घेणे शक्य होते आणि त्यामुळेही आवर्तन काळात घट होते.

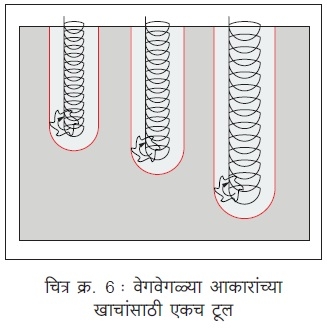

6. वेगवेगळ्या आकाराच्या खाचांसाठी एकच टूल : जेव्हा पुष्कळ प्रमाणात मटेरियल बाहेर काढायचे असते, तेव्हा ट्रॉकॉयडल मिलिंग प्रक्रिया वापरण्याची शिफारस केली जाते. ट्रॉकॉयडल मिलिंगमध्ये टूलच्या यंत्रण व्यासापेक्षा मोठी खाच पाडली जात असल्याने, तेच टूल एकच नव्हे तर अनेक निरनिराळ्या आकाराच्या खाचा पाडण्यासाठी (चित्र. क्र. 6) वापरले जाऊ शकते. आपण एकच टूल वापरून वेगवेगळ्या प्रोफाइलचे यंत्रण करू शकतो हा यातील फायदा आहे.

7. फिनिशमध्ये सुधारणा : खाच पाडणे हे जरी रफ काम समजले जात असले, तरीही ट्रॉकॉयडल मिलिंगमधील कमी रेडियल संपर्क आणि कमी यंत्रण बलांमुळे या पद्धतीच्या मिलिंगमधून अधिक चांगला फिनिश मिळतो. तरीही यंत्रण टूलच्या सर्पिल हालचालीमुळे राहून गेलेले कोणतेही मटेरियल काढून टाकण्यासाठी कार्यवस्तुच्या कडांना लागून एक फिनिशिंगचा पास घ्यावा अशी शिफारस केली जाते.

8. संरचनात्मक अखंडता : पारंपरिक मिलिंगमध्ये, पातळ कडा आणि रिब असलेल्या पृष्ठभागांचे यंत्रण करताना यंत्रभागाची संरचनात्मक अखंडता टिकवून ठेवणे, हे एक आव्हान असते. पारंपरिक मिलिंगमध्ये यंत्रभागात अनेक वेळा टूलचा प्रवेश आणि निर्गमन होत असते. त्यामुळे यंत्रभागात ताण निर्माण होतो, काही मोडतोड संभवते आणि कदाचित वापरताना त्यात मोठा बिघाड होऊ शकतो. ट्रॉकॉयडल मिलिंगमध्ये रेडियल संपर्क कमी असतो, त्यामुळे रेडियल बले आणि पर्यायाने यंत्रभागावरील ताण कमी असतात.

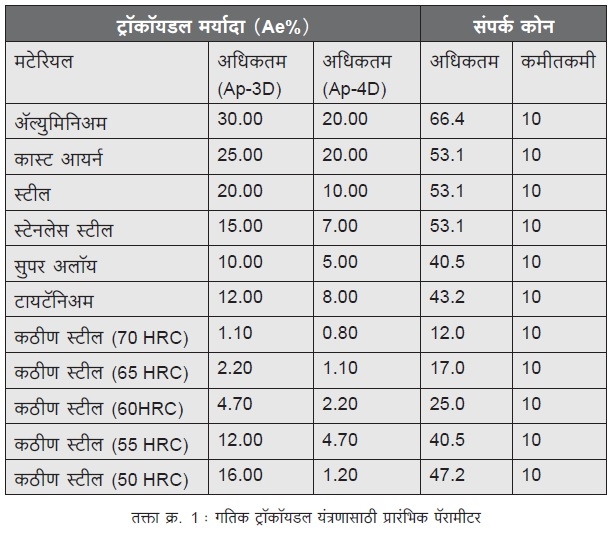

आमचा अनुभव आणि ट्रॉकॉयडल मिलिंग टूल विविध मटेरियलवर वापरण्याच्या बाबतीत केलेला अभ्यास यांच्याआधारे आम्ही गतिक ट्रॉकॉयडल यंत्रणासाठी प्रारंभिक पॅरामीटरची एक संदर्भ मार्गदर्शिका (तक्ता क्र. 1) बनविली आहे. यात हे लक्षात घेणे आवश्यक आहे की, धातू कापण्यासाठी उष्णता आवश्यक असते. त्यानुसार यंत्रण वेग वाढवावे लागतील.

केस स्टडी

आमचा एक ग्राहक बोइंगसाठी यंत्रभागांचा पुरवठा करतो. त्यांच्याकडे ट्रॉकॉयडल मिलिंग प्रक्रिया वापरून झालेल्या फायद्यांची थोडक्यात माहिती पुढे दिली आहे.

आव्हान : सी.पी.सी. कमी करणे.

यंत्रभाग : बोइंगच्या संरचनेमधील एक भाग.

कटिंग टूल : 16 मिमी. एंड मिल, EM 16.00MMX34X48X100SH16 5FLT CR1 ALT

टूल मटेरियल : Ti6Al4V

मशिन : मकिनो एच.एम.सी.,

टूल होल्डर : श्रिंकफिट टोटेम,

शीतक : सोल्युबल तेल,

आर.पी.एम. : 1550 -1620,

सरकवेग : 850 - 920,

Ap : 22 मिमी.,

Ae : 1.6 मिमी.,

जुन्या पद्धतीने मिळालेले टूलचे आयुर्मान : 220 मिनिटे,

नवीन पद्धतीने मिळविलेले टूलचे आयुर्मान : 300 मिनिटे,

परिणाम : टूलच्या आयुर्मानामध्ये 36% सुधारणा,

लाभ : टूल बदल कमी.

फोर्ब्स टोटेमकडून ग्राहकाच्या गरजा ओळखून योग्य प्रक्रिया आणि टूल वापरण्याचे पर्याय सुचविले जातात.

प्रीतम आर्यनवेथील यांत्रिकी अभियंते असून, त्यांना विक्री आणि विपणन क्षेत्रातील प्रदीर्घ अनुभव आहे.

सध्या ते ‘फोर्ब्स अँड कंपनी लि.’मध्ये प्रॉडक्ट मॅनेजर आहेत.

08879091256preetham.arayanveetil@forbes.co.in