‘स्पेपरमॅक’चे डोम ग्राइंडिंग मशिन

12 Jun 2020 17:10:00

सर्व प्रकारच्या फोर स्ट्रोक इंजिनांमध्ये व्हॉल्व्हची हालचाल करण्याचे काम कॅमशाफ्टने नियंत्रित होते. कॅमशाफ्टच्या वर्तुळाकार हालचालीतून व्हॉल्व्ह बंद/चालू करण्यासाठी लागणारी एकरेषीय हालचाल (लिनीअर मुव्हमेंट) कॅमच्या विशिष्ट आकारावरून ठरते. टॅपेट एका रेषेत वर खाली होताना त्या सतत कॅमशाफ्टच्या फिरत्या भागाच्या संपर्कात असतात. या प्रक्रियेमध्ये लुब्रिकेटिंग ऑइल सतत वंगणाचे काम करत असते. नवनवीन सुधारणांमुळे इंजिनाचा वेग वाढत चालला आहे. अशावेळी कॅमशाफ्ट आणि टॅपेट यांच्यातील उच्च दाबाखाली आणि जास्त वेगामुळे होणाऱ्या घर्षणाने दोन्ही भागांची झीज होते. ही अपरिहार्य झीज कमीतकमी होण्यासाठी कॅमशाफ्ट आणि टॅपेट दोन्हींवर किंचित घुमटासारखा (हायपरबॉलिक) आकार निर्माण केला जातो. ही अतिशय क्लिष्ट प्रक्रिया आहे. टॅपेटच्या या बहिर्वक्र घुमटाकाराचे आकारमान प्रत्येक उद्योगासाठी वेगळे असते. त्यामुळे या टॅपेटच्या शिरोभागाचे (हेड) ग्राइंडिंग (चित्र क्र. 1) विविध मापांमध्ये करावे लागते. निरनिराळ्या उत्पादनांमध्ये हा आकार 2 ते 200 मायक्रॉनपर्यंत निरनिराळ्या मापाचा असू शकतो.

60 ते 62 HRC एवढा कठीणपणा असलेल्या टॅपेटच्या शिरोभागाचे घुमटाकार ग्राइंडिंग करण्यासाठी आमच्या ‘स्पेपरमॅक’ कंपनीने डोम ग्राइंडिंग सी.एन.सी. मशिन तयार केले आहे. विविध वैशिष्ट्ये असलेल्या या मशिनची काही ठळक वैशिष्ट्ये आपण पाहणार आहोत.

या मशिनमध्ये व्हील हेड स्पिंडल X अक्षामध्ये आणि वर्कहेड स्पिंडल Z अक्षामध्ये हलू शकतो. या दोन्ही हालचाली सर्व्हो मोटरच्या साहाय्याने नियंत्रित केल्या जातात. हे मशिन सी.एन.सी.ने नियंत्रित केले असल्याने या दोन्ही स्पिंडलची हालचाल अचूक पद्धतीने होते.

मशिनची रचना

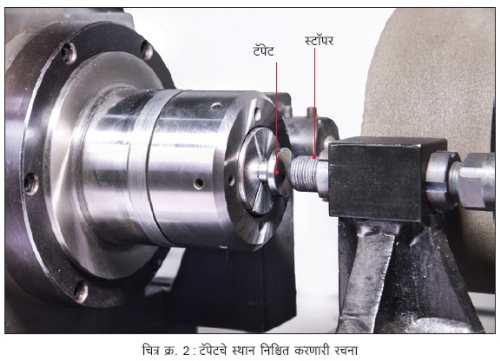

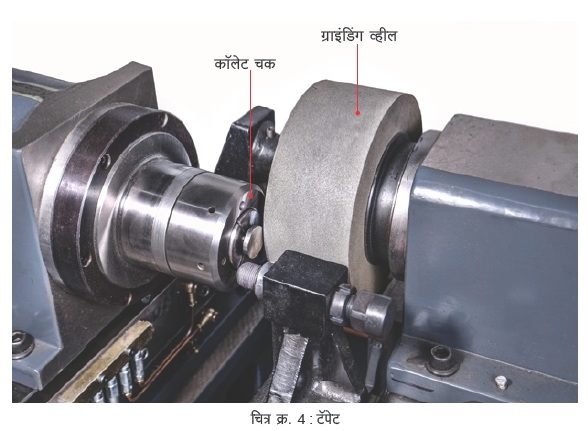

वर्कहेड स्पिंडलमध्ये हायड्रॉलिक कॉलेटमध्ये टॅपेट (कार्यवस्तू) धरला जातो. शिरोभागाचे ग्राइंडिंग होण्यासाठी त्याचे स्थान (पोझिशन) अत्यंत अचूक असणे आवश्यक आहे. मोठ्या प्रमाणातील उत्पादन प्रक्रियेमध्ये हे साधण्यासाठी व्हील हेड स्पिंडलशेजारी एक ॲडजस्टेबल स्टॉपर दिलेला आहे. या स्टॉपरमुळे टॅपेटचे स्थान अल्पावधीत ठरते आणि तेथे कॉलेटमुळे टॅपेट घट्ट पकडला जातो. प्रोग्रॅमनुसार व्हील हेड स्पिंडल आणि वर्क हेड स्पिंडल विशिष्ट पद्धतीने मागे पुढे होत गोल फिरतात आणि टॅपेटच्या शिरोभागावर आपल्याला हवा असलेला घुमटाकार अपेक्षित पृष्ठीय फिनिशसह मिळतो. टॅपेटचे निरनिराळे बदलते आकार प्रोग्रॅमिंगमध्ये ठरविता येत असल्यामुळे सर्व प्रकारचे टॅपेट हव्या त्या उत्पादन संख्येमध्ये तयार करता येतात. छोट्या आकाराच्या बॅचसाठीदेखील ही यंत्रणा अतिशय उपयुक्त आहे. टॅपेटच्या हेडला घुमटासारखा आकार येण्यासाठी ग्राइंडिंग व्हीलची हालचाल अंतर्वक्र आकाराची असणे आवश्यक आहे. यासाठी ग्राइंडिंग व्हीलला तसा आकार देण्याऐवजी व्हील हेडची हालचाल X अक्षामध्ये परंतु ठराविक कोनामध्ये होण्यासाठी संपूर्ण व्हील हेड विशिष्ट कोनामध्ये फिरविता येते. असे कोनामध्ये स्थित झालेले व्हील हेड जेव्हा Z अक्षामध्ये मागे पुढे फिरते तेव्हा ग्राइंडिंग व्हीलमुळे टॅपेटवर हव्या त्या आकाराचा बहिर्वक्र पृष्ठभाग निर्माण होतो. हे ग्राइंडिंग व्हील हेड हव्या त्या कोनामध्ये सरकविण्यासाठी पृष्ठभागावर स्विवेलिंग कोनाचे माप दिलेले आहे. एका ठराविक टॅपेटसाठी पूर्ण सेटिंग झाल्यावर पुढील सर्व उत्पादनासाठी नट बोल्टच्या साहाय्याने ही सर्व यंत्रणा लॉक करता येते.

वर्क हेड आणि व्हील हेड हे दोन्ही स्पिंडल इंडक्शन मोटरवर चालतात. त्यासाठीच्या स्लाइड मजबूत फ्रेमवर आणि उत्कृष्ट आकाराच्या बनविलेल्या असल्याने सर्व यंत्रणा निर्दोष होते. सी.एन.सी. नियंत्रणामुळे प्रत्यक्ष ग्राइंडिंगमध्ये फीड, स्पीड, प्रक्रियेचा क्रम या सर्व आवश्यक बाबी नियंत्रित केल्या जातात. हवे तेवढे यंत्रण झाल्यावर टॅपेट पुढे फिरत राहून वेळ वाया जाऊ नये, यासाठी वर्कहेड स्पिंडलला हवेच्या दाबावर चालणाऱ्या ब्रेकची व्यवस्था केलेली आहे. त्यायोगे वर्कहेड स्पिंडल तात्काळ थांबते आणि प्रत्येक टॅपेटमागे लागणारा आवर्तन काळ मोठ्या प्रमाणात कमी होतो.

मशिनची कार्यपद्धती

टॅपेट वर्कहेडच्या कॉलेटमध्ये बसविल्यावर ऑपरेटरने त्याच्या डावीकडे असलेल्या पॅनेलद्वारा मशिन चालू केले की, प्रथम टॅपेट (टॅपेटचा शिरोभाग) व्हील हेडशेजारील स्टॉपरपर्यंत ढकलला जातो आणि त्या स्थानावर लॉक होतो. त्याबरोबर वर्कहेड स्पिंडल सुरू होतो. फिरत असतानाच हे विशिष्ट वारंवारितेने Z अक्षामध्ये मागे पुढे हलत राहते. याचवेळी हव्या त्या कोनामध्ये फिरवून स्थित केलेले व्हीलहेड स्पिंडल चालू होऊन ग्राइंडिंग व्हील X अक्षामध्ये जाऊन शिरोभागाला हवा तो बहिर्वक्र आकार देण्याचे काम करते. हे यंत्रण सुमारे 8 ते 10 सेकंदात पूर्ण होते. हा स्पिंडल अतिशय बिनचूक आणि अल्ट्रा प्रिसिजन बेअरिंगवर बसविलेला असतो. त्याचा रनआऊट जास्तीतजास्त 5 मायक्रॉन आणि पृष्ठीय फिनिश 0.2 मायक्रॉन इतका नियंत्रित केलेला असतो. या संपूर्ण व्यवस्थेमुळे प्रत्यक्ष यंत्रण हव्या त्या आकारात आणि हव्या त्या पृष्ठीय फिनिशला करता येते.

इतर वैशिष्ट्ये

टॅपेटसाठी शिरोभागाच्या फेसचा रनआऊट अतिशय बिनचूक असणे आवश्यक आहे. यासाठी टॅपेट चकमध्ये पकडण्यासाठी हायड्रॉलिक आणि पूर्ण स्वयंचलित यंत्रणा आम्ही पुरवितो.

टॅपेट पकडण्याची आणि सोडण्याची क्रिया हायड्रॉलिक कॉलेटद्वारा होत असल्याने त्यातही अत्यल्प वेळ खर्च होतो. या सर्वांचा एकत्रित परिणाम म्हणजे कोणत्याही आकाराच्या टॅपेटच्या शिरोभागातून हवा तो बहिर्वक्र आकार देण्याचे एकूण कार्य जास्तीतजास्त 20 सेकंदात पूर्ण होते. त्यामुळे मोठ्या प्रमाणातील उत्पादनासाठी हे मशिन अधिक उपयुक्त आहे.

ठराविक टॅपेटचे यंत्रण झाले की, ग्राइंडिंग व्हीलचे ड्रेसिंग करण्याची व्यवस्था ऑपरेटरच्या विरुद्ध बाजूस केलेली आहे. सी.एन.सी.द्वारा ही वारंवारिता ठरविता येते आणि त्याचबरोबर ऑटोमॅटिक ड्रेसिंग कॉम्पेन्सेशनदेखील यंत्रणेद्वारा नियंत्रित केले जाते.

ग्राइंडिंग होत असताना विशिष्ट दाबाने त्यावर शीतक सोडले जाते. हे शीतक जमा होऊन चुंबकीय सेपरेटरद्वारा त्यातील लोहकण वेगळे काढले जातात आणि शीतकाचा पुनर्वापर करता येतो.

आमची अनेक डोम ग्राइंडिंग मशिन विविध उद्योगांमध्ये कार्यरत आहेत. या संवेदनशील अशा ऑपरेशनसाठी लागणारे विशिष्ट प्रकारचे ग्राइंडिंग व्हील आम्ही अनेक प्रयोगांद्वारे विकसित केले आहे. आमच्या मशिनच्या ग्राहकांना त्यांच्या मागणीनुसार आम्ही ही व्हील पुरवितो.

टॅपेट लोड आणि अनलोड करण्यासाठी स्वयंचलित यंत्रणा हवी असल्यास आम्ही आता ती पुरवू शकतो. याचप्रमाणे टॅपेट चकमधून काढण्यासाठी जागेवरच डोमची उंची मोजण्याची व्यवस्था केलेली आहे. यामुळे मापन करणे, आवश्यक असल्यास पुन्हा यंत्रण करून डोमचा अपेक्षित आकार तयार करणे आणि व्हील ड्रेसिंगची वारंवारिता ठरविणे या गोष्टी अंमलात आणता येतात.

आपल्या देशातील वाहन उद्योगांमध्ये निरनिराळी इंजिने विकसित होत असताना टॅपेटसारख्या संवेदनशील भागाचे अत्यंत महत्त्वाचे असलेले बहिर्वक्र यंत्रण ‘स्पेपरमॅक’च्या डोम ग्राइंडिंग मशिनवर अत्यंत उत्कृष्टपणे करता येते आणि भविष्यातील बदलांमध्येही ते कसोटीला उतरेल असा आमचा विेशास आहे.

विवेक पिटके

संचालक, स्पेपरमॅक इंजिनिअरिंग सर्व्हिसेस

9822031792

vivek.pitke@gmail.com

विवेक पिटके यांनी मेटलर्जीमध्ये डिप्लोमा आणि अभियांत्रिकीची पदवी पूर्ण केल्यानंतर 1990 साली स्वतःची ’स्पेपरमॅक’ कंपनी सुरू करून त्यात कॅम मिलिंग, डोम ग्राइंडिंग अशा अनेक क्लिष्ट यंत्रणासाठीच्या एस.पी.एम. निर्मितीस प्राधान्य दिले.