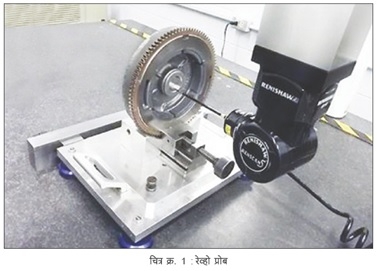

रेव्हो प्रोबद्वारे 5 अक्षीय सी.एम.एम. तपासणी

25 Jun 2020 18:04:00

दुचाकी प्रेमींना कावासाकीचा संदेश आहे, ‘Let the good times roll,' पण अशाच प्रकारच्या सुखद कामाचा अनुभव कावासाकीच्या मेरीव्हील, मिसुरी येथील छोट्या इंजिन कारखान्यातील कर्मचाऱ्यांना येत आहे.

मितुतोयो क्रिस्टा-ॲपेक्स 121210 सी.एम.एम.वर बसविलेल्या 5 अक्षीय रेनिशॉ रेव्हो प्रणालीने पारंपरिक 3 अक्षीय सी.एम.एम.वरील SP25M स्कॅनिंग प्रोब वापरणाऱ्या दोन PH10 आर्टिक्युलेटिंग हेडची जागा घेतली आहे. रेव्हो प्रणाली असलेल्या सी.एम.एम.ने जास्त प्रमाणात स्कॅनिंग कराव्या लागणाऱ्या कामांच्या तपासणीचा वेळ निम्म्याहून कमी केला आहे. कामानुसार प्रोब रचनेची (कस्टम कॉन्फिगरेशन) गरज नाहीशी केली आहे. प्रोब कॅलिब्रेशनचा वेळ 6 ते 7 तासांवरून सुमारे 45 मिनिटांवर आणला आहे. मोठ्या प्रमाणावर आकार (फॉर्म) मोजमापांची माहिती साठविण्याची नवीन क्षमता समाविष्ट केली आहे. त्यामुळे यंत्रभागाची गुणवत्ता सुधारली आहे. सर्वात महत्त्वाचे म्हणजे, रेव्हो प्रणालीने तपासणीचे थ्रू पुट, माहितीची गुणवत्ता आणि गुणवत्ता नियंत्रण विभागाचा लवचीकपणा (फ्लेक्झिबिलिटी) मोठ्या प्रमाणावर वाढविला आहे. त्यामुळे उत्पादन, तसेच संशोधन आणि विकास या दोन्ही विभागांतील धोरणात्मक निर्णयांसाठी विश्वासार्ह मदत करणारी गोष्ट म्हणून या प्रणालीकडे बघितले जाते.

कावासाकी उत्पादन प्रणाली

कावासाकीच्या 8,00,000 चौ. फुटांच्या जागेवर पसरलेल्या मेरीव्हील येथील कारखान्यात व्यावसायिक तसेच सामान्य ग्राहकांसाठी हिरवळ कापणी यंत्रांची इंजिन बनविली जातात. यासाठी 1 आणि 2 सिलिंडर असलेल्या हवेने किंवा पाण्याने शीतन केलेल्या 1000 सी.सी. किंवा त्यापेक्षा लहान इंजिनांचे उत्पादन केले जाते. या कामांमध्ये ॲल्युमिनिअम डाय कास्टिंग, प्लॅस्टिक इंजेक्शन मोल्डिंग, मोठ्या प्रमाणावरील यंत्रण, रंगकाम आणि जोडणी (ॲसेम्ब्ली) यांचा समावेश आहे. ग्राहकाकडे पाठविण्याआधी वर्षभरात सुमारे 5,00,000 इंजिनांची गुणवत्ता तपासणी (रन ऑफ) केली जाते.

मेरीव्हील कारखान्यामध्ये कावासाकी उत्पादन प्रणाली (के.पी.एस.) वापरत असल्याचे तेथील गुणवत्ता नियंत्रण विभाग तांत्रिक गटाचे पर्यवेक्षक, जे. सी. वॉट्स यांनी सांगितले. ते म्हणाले, ‘आमचे उत्पादन जरी कमी संख्येने असलेली विविध प्रकारची उत्पादने तयार करण्यावर केंद्रित झालेले असले, तरी आमच्या गुणवत्ता आणि अभियांत्रिकीचे मापदंड इतर कुठल्याही सर्वोत्तम वाहन उद्योगांसारखेच आहेत.’

कारखान्यात 50 यंत्रण लाईन ‘U’ रचनेमध्ये ठेवलेल्या आहेत. मूलतः एक यंत्रभाग सलग अनेक प्रक्रियांमधून यंत्रण करून तयार होणारे हे ‘वन पीस’ गतिमान उत्पादन आहे, असे वॉट्स यांनी स्पष्ट केले. कावासाकी रोबोचे प्रक्रियेशी इंटिग्रेशन करून अनेक डाय कास्ट आणि काही यंत्रण कामांमध्ये स्वयंचलन केले आहे. वॉट्स पुढे म्हणाले की, ऑटोमोटिव्ह पॉवरट्रेनच्या उच्च दर्जाच्या उत्पादनांसाठी जे टॉलरन्स वापरतात, तेच आम्ही वापरत आहोत. आमच्या ॲल्युमिनिअम यंत्रभागांसाठी साधारण 4 ते 5 आणि पोलाद यंत्रभागांसाठी 15 महत्त्वाच्या प्रक्रिया आहेत. यंत्रभागाच्या आकाराच्या मापनामध्ये फॉर्मसाठी ‘एक अंकी मायक्रॉनमध्ये’ आणि ट्रू पोझिशनसाठी 0.05 मिमी. टॉलरन्स आढळणे ही आमच्यासाठी नेहमीची गोष्ट आहे.

5 अक्षीय स्कॅनिंगचा फायदा

आमच्याकडे PH10 आर्टिक्युलेटिंग हेड, SP25 प्रोब असलेली दोन 3 अक्षीय सी.एम.एम. आणि स्थिर प्रोब हेड असलेले एक सी.एम.एम. होते. प्रोब रचना (कॉन्फिगरेशन) अनेकवेळा करावी लागत असल्यामुळे आणि आर्टिक्युलेटिंग हेड वापरून करायच्या कामांना मर्यादा असल्यामुळे आम्ही वैतागलो होतो. आम्हाला इतक्या वेगवेगळ्या प्रोब रचना कराव्या लागत होत्या की, त्यामुळे 6 ते 7 तासांचा कॅलिब्रेशनचा वेळ, आमच्या तपासणीच्या थ्रू पुटमधला बराचसा वेळ घेत असे. उद्योगात जी प्रमाण पद्धत मानली जाते, त्यापेक्षा अधिक चांगली कामगिरी आम्हाला करायची होती. त्यामुळे आम्ही अनेक पर्यायांचा विचार केला आणि उपलब्ध पर्यायांमध्ये 5 अक्षीय रेव्हो प्रणाली सर्वांत जलद आणि सर्वांत लवचीक असल्याचे आम्हाला आढळले. आमच्या मागण्या पूर्ण करण्यासाठी ही प्रणाली सर्वोत्तम होती.

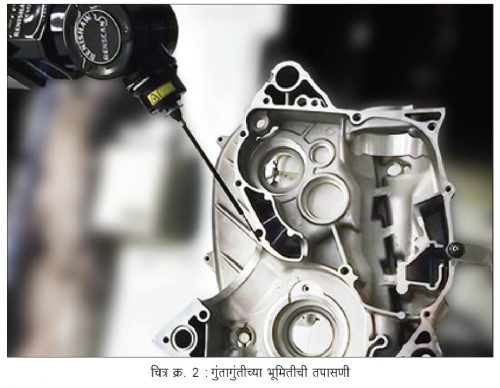

रेव्हो 5 अक्षीय स्कॅनिंग प्रोब हेड सुमारे 6,000 डेटा पॉइंट/सेकंद गोळा करू शकते. अतिशय अचूकतेने फिट आणि फॉर्मची पडताळणी करण्यासाठी मोठ्या प्रमाणावर माहिती गोळा करणे आवश्यक असलेल्या कंटूर केलेल्या पृष्ठभागांच्या आणि गुंतागुंतीच्या भूमितींसाठी जलद गतीच्या अचूक मोजमापासाठी ही प्रणाली तयार करण्यात आलेली आहे. यात दोन रोटरी अक्ष वापरलेले आहेत. अमर्याद रोटेशन आणि पोझिशनिंगसाठी एक अक्ष उभ्या प्रतलात आणि एक अक्ष आडव्या प्रतलात असतो. 5 अक्षीय सॉफ्टवेअर, मोजमापन करणारे हेड चालविते आणि त्याची गती सी.एम.एम.च्या रेषीय अक्षांशी सुसंगत असते. ‘लुक अहेड अल्गोरिदम’ प्रोबचा मार्ग आणि सी.एम.एम. समन्वयाने, सातत्यपूर्ण गतीमध्ये चालवितात. 500 मिमी./सेकंद स्कॅनिंग वेगाला, बदलणाऱ्या कंटूरशी स्टायलसच्या टोकाद्वारे संपर्क ठेवून, चालू स्थितीत मोजमाप घेताना हेड आवश्यक त्या स्थानावर जाते.

आमचे SP25 हे जरी स्कॅनिंग प्रोब असले तरीही, आम्ही 95% काम स्पर्श करणाऱ्या (टच) प्रोबिंगनेच करीत होतो, कारण 3 अक्षीय सी.एम.एम. वापरून स्कॅनिंग करण्यासाठी खूपच वेळ लागत होता, असे वॉट्स यांनी स्पष्ट केले. सिलिंडर आणि क्रँक बोअरमध्ये स्पर्श करणारे प्रोबिंग अपुरे पडत होते. विशेषतः 80 ते 100 मिमी. व्यास आणि 150 मिमी. लांबी असलेल्या बोअरची भूमिती मोजण्यासाठी पुरेसे डेटा पॉइंट अचूकपणे गोळा करण्याकरिता डझ25 प्रोबला जास्त वेळ लागायचा. त्यामुळे या तपासण्या आम्ही मशिन सेटअप किंवा आमच्या डिझाईन विभागाकडून येणाऱ्या खास विनंत्या एवढ्यापुरत्याच मर्यादित ठेवल्या. आता आम्ही मोजत असलेल्या प्रत्येक क्रँककेसवर बोअरचे स्कॅनिंग रेव्हो स्पायरल आकारात करते. ही प्रणाली नोंदलेली मापे (व्हॅल्यू) सॉफ्टवेअरला पुरविते. आम्ही आमच्या नेटवर्कला डेटा पॉइंटचा आलेखसुद्धा पाठवितो. हा आलेख गुणवत्ता नियंत्रण, अभियांत्रिकी किंवा उत्पादन विभागातील कोणीही वापरू शकतो. समस्या डोळ्यासमोर स्पष्ट होत असल्यामुळे समस्या निवारणासाठी त्याचा उपयोग होतो. SP25 वापरून जे करायला 3-4 मिनिटे लागतात, ते रेव्हो वापरून आम्ही 10 सेकंदात करू शकतो. रेव्हो स्कॅनिंग हेडने, स्पर्श करणाऱ्या प्रोबिंगची गरज पूर्णपणे काढून टाकली आहे. आता 95 टक्के तपासण्या पूर्वीप्रमाणे ‘वेळेचा अपव्यय’ न होता स्कॅनिंग वापरतात. त्यामुळे कावासाकी इतकी माहिती जमा करू शकते की, त्यामुळे विश्लेषण करणाऱ्या संगणकांनाच आव्हान मिळते. पारंपरिक मशिनमध्ये जेव्हा स्पर्शाची गरज असेल तेव्हा रेव्हो प्रोब स्पर्श करणाऱ्या प्रोबिंगसाठीसुद्धा वापरता येऊ शकतो.

स्कॅनिंग तपासण्यांमुळे आमच्या उत्पादन आणि अभियांत्रिकी विभागातील लोकांना माहिती वैध आहे, असा विेशास आला आहे, असे सांगून वॉट्स पुढे म्हणाले की, स्पर्श करणारे प्रोबिंग वापरून जर फक्त सात किंवा आठ स्पर्श बिंदूंचा नमुना घेत असाल, तर धुळीचा एक कणसुद्धा ‘आउट ऑफ राउंड’ स्थिती दर्शवू शकतो. त्या वर्तुळाचे स्थान आपल्याला कळविले जाते. आम्हाला स्पर्श करणाऱ्या प्रोबिंगमध्ये सपाटपणातील त्रुटी जिथे लक्षात आल्या नसत्या, अशी विशिष्ट उदाहरणेसुद्धा आम्ही नोंदवून ठेवली आहेत. स्पर्श करणारे प्रोबिंग वापरून नमुना घेतलेल्या माहितीच्या प्रमाणामुळे सापडली नसती अशी सिलिंडर बोअर भूमितीची उदाहरणेदेखील नोंदविली आहेत. कारखान्यातून माल बाहेर पडण्यापूर्वी या समस्या पूर्वीसुद्धा आमच्या लक्षात येत होत्या, पण असे यंत्रभाग त्यावेळी भंगारमध्ये देण्यावाचून पर्याय नसे. रेव्हो स्कॅनिंग क्षमतेमुळे आम्हाला खूपच लवकर त्रुटी सापडणे शक्य होते, त्यामुळे आमचा तपासणीतील वेळ वाया जात नाही. त्यामुळे सगळ्या प्रक्रियेत गुणवत्तेच्या समस्या लवकर शोधण्यात आम्ही नक्कीच जास्त सजग झालो आहोत.

कमी प्रोब रचना, जास्त लवचीकपणा

रेव्होमुळे, मेरीव्हीलमधील प्रक्रियेत आता फक्त 2 प्रोब रचना आहेत. त्या मोठ्या प्रमाणावर उत्पादित होणाऱ्या सर्व भागांचे मोजमाप करतात आणि काही खास कामांसाठी बनविलेले प्रोब चेंजिंग रॅकमध्ये राखीव ठेवले जातात. पुरवठादारांच्या यंत्रभागांसाठी खास वेगळ्या रचना करण्याचीसुद्धा आता गरज लागत नाही, कारण रेव्होच्या पोझिशनिंगच्या अनंत कोनांमुळे विशेष फिक्श्चर न वापरता किंवा कोणता प्रोब वापरायचा याचा विचार न करता एखादा भाग मोजणे शक्य आहे. अतिशय कमी प्रोब असल्यामुळे कॅलिब्रेशनचा वेळ सुमारे 46 मिनिटांवर आला आहे. गुणवत्ता नियंत्रण तंत्रज्ञ प्रत्येक पाळीत प्रत्यक्ष कॅलिब्रेशन करण्याऐवजी आता कॅलिब्रेशनवर केवळ लक्ष ठेवतात.

रेव्हो, स्टायलस आणि कार्यवस्तूमध्ये मोठा प्रवेश (ॲप्रोच) कोन तयार करत असल्यामुळे आम्ही मोठी बॉल स्टायलस रचना काढून टाकू शकलो. स्कॅनिंगदरम्यान रेव्हो हा प्रवेश कोन कायम ठेवते, त्यामुळे स्टायलसला शँक न वापरता 5 मिमी. छिद्रासाठी वापरला जाणारा स्टायलस वापरून सिलिंडर भोकासारख्या मोठ्या दंडगोलाकार भोकाची मोजणीसुद्धा शक्य होते.

आम्ही आमचे सर्व यंत्रभाग तीन प्रकारच्या फिक्श्चरवर मोजतो. रेव्हो प्रोब सुरुवातीला संरेखित (अलाईन) केल्यानंतर स्वत:ला यंत्रभागाच्या दिशेत वळवितो. यंत्रभागाच्या संरेखनाच्या मोजमापनामधील त्रुटीची काळजी करावी लागत नसल्यामुळे खास फिक्श्चरचा वापर जवळजवळ काढून टाकण्यात आला आहे.

कावासाकी आपले सर्व नेहमीचे तपासणी प्रोग्रॅम कंपनीतच मितुतोयोचे एम. कॉस्मॉस 3.1 सॉफ्टवेअर वापरून तयार करते. रेव्होला अपग्रेड केल्यामुळे कंपनीतच कोडिंग करून रोजच्या तपासणीचे पॅरामेट्रिक आणि मोड्युलर प्रोग्रॅमिंग करावे लागले. त्यामुळे हा प्रोग्रॅम एका यंत्रभागाच्या सर्व प्रकारांसाठीसुद्धा वापरता येतो. उदाहरणार्थ आमच्याकडे 30 वेगवेगळे क्रँकशाफ्ट आहेत, पण प्रत्येकाची वैशिष्ट्ये सारखीच असूनही फक्त आकार आणि स्थान वेगळे असल्यामुळे, आम्ही सर्व भाग मोजण्यासाठी एकच तपासणी प्रोग्रॅम वापरू शकतो. आम्हाला झालेल्या मोठ्या फायद्यांपैकी हा एक मोठा फायदा असल्याचे वॉट्स म्हणाले. रेव्हो प्रणालीतील अनंत कोनांमुळे पॅरामेट्रिक प्रोग्रॅम बनविणे सोपे होते, कारण यंत्रभागाच्या विशिष्ट आकारामुळे किंवा दिशेमुळे स्टायलसचा, यंत्रभागाच्या वैशिष्ट्यांमध्ये हस्तक्षेप होण्याची काळजी नसते. प्रोब स्वयंचलितपणे मोजल्या जाणाऱ्या वैशिष्ट्याच्या रेषेत येतो, त्यामुळे प्रोग्रॅमिंग सोपे होते. आम्ही आमच्या सॉफ्टवेअरमध्ये कॅम लिफ्टसाठी आमचा स्वत:चा अल्गोरिदम आणि सबरुटीन विकसित केले आहे. ही गोष्ट रेव्हो प्रणालीशिवाय करणे अवघड होते, कारण लोबवरील लिफ्ट मोजण्यासाठी प्रोबला कोनाची आवश्यकता असते.

वॉट्स म्हणाले की, 3 अक्षीयचे 5 अक्षीय प्रोग्रॅमिंग करणे इतके अवघड नाही आणि मर्यादित क्षमता असलेला प्रोग्रॅमरसुद्धा रेव्हो तपासण्यांचे 3 अक्षीय प्रोग्रॅमिंग करू शकतो. पण, जेव्हा तपासणीचा वेग इष्टतम करावयाचा असतो, तेव्हा हेडची शक्य तितकी गती वापरणे महत्त्वाचे आहे. त्यामुळे मोजमापामध्ये त्रुटी न येता तुम्हाला यंत्रभाग अतिशय जलद गतीने स्कॅन करता येतात. रेव्हो कमी मर्यादांसह अनेक नवीन शक्यता निर्माण करते, त्यामुळे जास्त आणि कमी कौशल्य असलेले दोन्ही प्रकारचे प्रोग्रॅमर वेगात वाढ करू शकतात.

तपासणीचे निकाल यंत्रण लाईनवर प्रत्यक्ष पाठविले जातात किंवा लाईन ऑपरेटर कॉम्प्युटर नेटवर्कवरून हे निकाल घेऊ शकतात. आमच्या तपासणी अहवालांपैकी काही अहवाल मशिनिंग सेंटरच्या कोऑर्डिनेट प्रणालीकडे थेट पाठविले जातात. त्यामुळे सी.एन.सी. ऑपरेटरला अहवालावरूनच थेट ऑफसेटचे समायोजन (ॲडजेस्टमेंट) करता येते. त्यामुळे कोणते ऑफसेट किती करायचे आहे, त्याचा ऑपरेटरकडून चुकीचा अर्थ लावला जात नाही, असे वॉट्स म्हणाले. विशेषत: ज्या यंत्रभागांना योग्य समायोजनासाठी आणि अनेक प्रक्रिया समायोजन एकाच वेळी करण्यासाठी जास्त गुंतागुंतीच्या अल्गोरिदमची गरज असते, त्यांच्या बाबतीत आम्ही ‘बेस्ट फिट’ अल्गोरिदमपैकी काहींचा फायदा घेतो आणि आमच्या उत्पादन अभियंत्यांबरोबर काम करतो. रेव्हो वापरण्यापूर्वी हे करण्याची आमची क्षमता मर्यादित होती ती आता सर्वच विभागांत अधिक सुलभतेने वाढविणे शक्य झाले आहे.

श्रीपाद शौचे

व्यवसाय विकास व्यवस्थापक, रेनिशॉ

(020) 66746400/01

Shripad.Shouche@renishaw.com

यांत्रिकी अभियंते असलेले श्रीपाद शौचे ‘रेनिशॉ’ कंपनीमध्ये व्यवसाय विकास व्यवस्थापक आहेत. यापूर्वी त्यांनी ‘रेनिशॉ’मध्ये विविध पदांची जबाबदारी सांभाळली आहे. त्यांना यांत्रिकी क्षेत्रातील कामाचा प्रदीर्घ अनुभव आहे.