स्वायत्त देखभाल

25 Jun 2020 17:45:00

कोणत्याही उत्पादन आस्थापनेत ऐन गरजेच्या वेळी उत्पादनात खंड किंवा कमी गुणवत्तेचे उत्पादन हा डोकेदुखीचा भाग असतो. कारखाना कितीही मोठा असो वा लहान, तेथील अडचणी या सारख्याच असतात. उत्पादन प्रक्रियेचा इतिहास पाहिला तर, प्रारंभी मशिन बंद पडल्यानंतरच दुरुस्ती युद्ध पातळीवर होत असे. अशा वेळी मशिनच्या दुरुस्तीसाठी किती वेळ लागेल आणि काय सामग्री लागेल याचा विचार ‘तहान लागल्यावर विहीर खोदणे’ या प्रकारात मोडतो. कालांतराने भविष्याचा विचार करून स्पेअर पार्टची साठवण, लागणारी विशेष टूल यांचा बंदोबस्त ठेवणे अशी प्रगती त्यामध्ये होत गेली. मशिनचे परीक्षण आणि किमान काळजी घेण्याच्या योजना सुरू केल्या गेल्या, ज्यामुळे मशिन अकस्मात बंद पडणे काही प्रमाणात कमी झाले आहे.

देखभाल (मेंटेनन्स) म्हणजे दुरुस्ती हा समज जरी मागे पडून प्रतिबंधात्मक देखभाल (प्रिव्हेंटिव्ह मेंटेनन्स), अंदाजात्मक देखभाल (प्रेडिक्टिव्ह मेंटेनन्स), गुणवत्ता देखभाल (क्वालिटी मेंटेनन्स) आणि स्वयं देखभाल (सेल्फ मेंटेनन्स) असे उपक्रम सुरू झाले आहेत.

आपण ‘धातुकाम’च्या डिसेंबर 2018 अंकात ‘ओव्हरऑल इक्विपमेंट एफिशिअन्सी’विषयी (ओ.ई.ई.) सविस्तर माहिती बघितली. त्यामध्ये स्वायत्त देखभाल (ऑटोनॉमस मेंटेनन्स) हा सर्वात महत्त्वाचा आणि सोपा घटक आहे. या उपक्रमात अगदी कमी वेळात, कमी श्रमात आणि कमी प्रयत्नात आपले मशिन सर्वार्थाने उत्तम स्थितीत ठेवता येते.

या उपक्रमात अगदी शास्त्रीय पद्धतीने तेलपाणी, स्वच्छता, काही सेटिंग आणि विचित्र अस्वाभाविक आवाजांचे कारण याद्वारे आपण मशिनची काळजी घेऊ शकतो. अनवधानाने, चुकीने किंवा गलथानपणे वाया जाणारे किरकोळ वाटणारे उत्पादन (जे नीट बघितले तर वर्षभरात एकूण उत्पादनाच्या 3-4% सहज असू शकते.) टाळले जाऊ शकते. यातील लक्षात घेण्यासारखी गोष्ट म्हणजे ही बचत एकंदर 10 टक्क्यांपर्यंत फायदा वाढवू शकते. पैशात किंवा प्रत्यक्षात न मोजता येणारा फायदा म्हणजे कार्यपद्धती विेशसनीय बनते आणि सर्व सहकारी, कर्मचारी यांना स्वस्थता मिळवून देते. त्यामुळे इतर गोष्टीत कर्मचारी जास्त सकारात्मक योगदान देऊ शकतात. मोठ्या किंवा छोट्या कारखान्यात टोटल प्रॉडक्टिव्ह मेंटेनन्स (टी.पी.एम.) ही संकल्पना अंमलात आणली जाते. आपण येथे लघु, मध्यम कारखान्यात स्वायत्त देखभाल कशी चालू करावी आणि सातत्याने वापरावी हे पाहू.

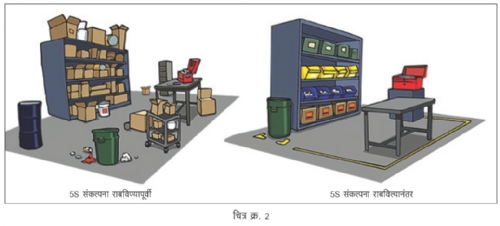

साधारणतः नवीन कारखान्यात नवीन मशिन असतात, तेव्हा काही वर्षे काहीच प्रश्न, समस्या येत नाहीत. परंतु पुढे दुर्लक्ष केल्यास संकटांची मालिका अव्याहत सुरू राहू शकते. टी.पी.एम. आणि स्वायत्त देखभाल सुरू करण्यापूर्वी ‘जापनीज वर्कप्लेस इम्प्रुव्हमेंट प्लॅन’प्रमाणे 5S ही संकल्पना राबविली पाहिजे. या संकल्पनेविषयी थोडक्यात माहिती घेऊ. 5S म्हणजे जपानी भाषेतील S आद्याक्षरांपासून सुरू होणाऱ्या संकल्पना अंमलात आणणे होय.

1. S : सेइरी म्हणजे सॉर्ट

आपल्या मशिनच्या भोवती आणि पूर्ण कामाच्या जागी नको असलेले सामान, जिन्नस हलविणे, अगदी गरजेचे सामान योग्य पद्धतीने आणि कमी श्रमात वापरता येईल असे ठेवण्याची सोय करून घेणे. कामाचे ठिकाण कायम स्वच्छ राहील अशी स्वच्छतेची पद्धत आणून त्याची सतत अंमलबजावणी करणे.

2. S : सेइतों म्हणजे सेट इन ऑर्डर

नेहमी आणि सतत लागणारे साहित्य सहज हाती येईल असे ठेवावे. क्वचितच लागणारे साहित्य दूर व्यवस्थित ठेवावे.

3. S : सेइसो म्हणजे शाईन

प्रारंभिक स्वच्छता झाल्यावर, मशिनचे भाग कलर कोडिंगप्रमाणे रंगवून घ्यावेत. झाकण, संरक्षक गार्ड नीट ठेवावेत. तसेच गरज वाटल्यास नवीन बनवून घ्यावेत. मशिनचे काही भाग सोयीनुसार, रिलोकेट करावेत. सोप्या सुधारणा करून घ्याव्यात. उदाहरणार्थ, ऑटो क्लिनिंग/ल्युब्रिकेशन, महत्त्वाचे डिस्प्ले, अलार्म इत्यादी.

4. S : सेइकेट्सू म्हणजे स्टँडर्डाईज

वरील 3 संकल्पना चेकलिस्ट, मॉनिटरिंग चार्ट आणि वर्क इन्स्ट्रक्शन तयार करून आणि वापरून कामाची जागा व्यवस्थित ठेवणे.

5. S : शिट्सुके म्हणजे सस्टेन

वरील सर्व गोष्टी अंगी कायमस्वरुपी राबविण्यासाठी सतत प्रशिक्षण, तपासणी आणि सुधारणा करणे.

वरील 5S ची कार्यक्रमातील पहिल्या 3S ची अंमलबजावणी सुरू झाल्यावर आपण स्वायत्त देखभाल संकल्पना राबविणे सुरू करू शकतो. साधारणतः लघु, मध्यम आस्थापनांमध्ये उत्पादन कामगार उत्पादनाबरोबरच इतर कामांमध्येही ‘मल्टी टास्किंग’ रीतीने कामात सहभागी असतात. देखभालीसारख्या गोष्टी गरजेच्या वेळी तज्ज्ञाला बोलावून करून घेण्यात येतात. त्यामुळे मशिन बंदच न पडल्यामुळे योग्य आणि परिणामकारक गुणवत्तापूर्ण उत्पादन मिळविण्यासाठी कमी श्रमात जवळजवळ 50-60% यश मिळवायचे असेल, तर पुढील उपाय योजना करावी. यासाठी C,K,L,L,T,T,P हे सूत्र लक्षात ठेवावे आणि अंमलात आणावे.

1. C - क्लीनिंग : आपण 5S संकल्पनेप्रमाणे मशिन आणि परिसर सतत स्वच्छ करत राहिलो तर बरेच मोठे फायदे मिळतात. मशिन आपल्याशी बोलू लागते. आपण त्याच्याजवळ जातो, स्पर्श करतो आणि आपल्याला विचित्र आवाज, गळत्या, तापमान आणि वाससुद्धा कळू लागतात आणि पुढे येणाऱ्या अडचणींचे आपण दूरदर्शीपणे निराकरण करू शकतो. ऑटो क्लिनिंग, गार्ड, झाकणे, दिवे, तापमापक, सेन्सर, इत्यादी छोटे उपाय योजून क्लीनिंगचे फायदे अनेकपटीने वाढवू शकतो. ‘स्वच्छता हीच तपासणी’ हे तत्व लक्षात ठेवले तर बरेच प्रश्न किंवा समस्या आपोआप दूर होऊ शकतात.

2. K - नॉलेज : इशिकावा या जपानी व्यवस्थापन गुरूने म्हटले आहे की, ‘मणभर उत्साह कणभर शास्त्रीय ज्ञानाच्या अभावी वाया जातो.’ मशिन प्रक्रिया कामाबद्दल जितकी जास्त माहिती आणि ज्ञान प्रत्यक्ष काम करणाऱ्यांना दिले गेले तर एकंदर सर्वच आघाड्यांवर फायदा होतो. म्हणून योजनापूर्वक उत्पादनप्रक्रिया आणि मशिनसंबंधित ज्ञान देणे आवश्यक आहे. लहान वर्कशॉपमध्ये बऱ्याचदा मोजकेच लोक तांत्रिकदृष्ट्या सक्षम असतात. मशिनवर काम करणारे कामगार सांगितलेल्या सूचना आणि आज्ञा नीट पाळून काम करीत असतात. कोणतेही काम करण्यामागील तांत्रिक कारणे आणि ज्ञान जर त्यांना मिळाले, तर ते स्वतः विचार करून तुमच्या अनुपस्थितीतही आलेल्या अडचणींवर मात करू शकतात.

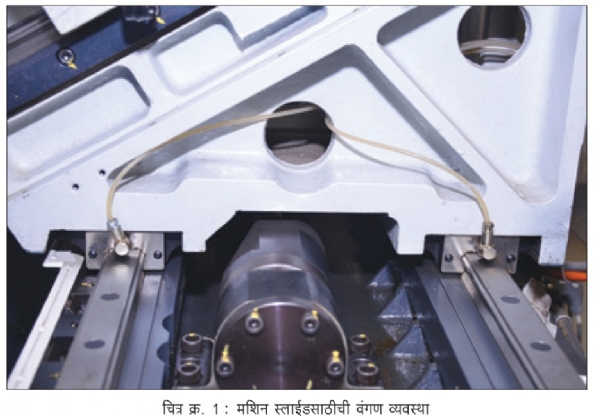

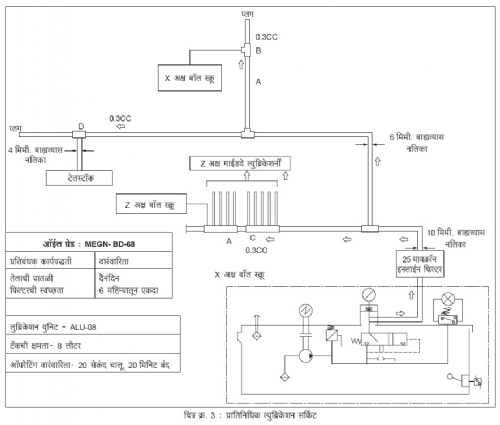

3. L - ल्युब्रिकेशन : मशिनचे योग्य आणि नियमित वंगण केले, तर किमान निम्मे बिघाड आणि प्रश्न दूर होतात. सुदैवाने आधुनिक मशिनला स्वयंचलित वंगण व्यवस्था असते. त्यामुळे मशिनची काळजी आपोआपच घेतली जाते, तरीसुद्धा ही प्रणाली व्यवस्थित चालू आहे हे बघणे आवश्यक आहे. अन्यथा धोकाही काही पटीत वाढू शकतो. सर्व गोष्टी नियमित केल्या तरीही वंगणाचा वापर किती याची नोंद ठेवली पाहिजे कारण, कदाचित वंगणाचा वापर एकदम वाढलेला दिसला तर मशिनमध्ये काहीतरी बिघाड झाला आहे हे कळते आणि वेळीच उपाय योजना करून संभाव्य धोका टाळता येतो.

4. L - लीकेज : गळतीकडे (लीकेज) लक्ष देणे इतके महत्त्वाचे आहे की, प्रत्यक्षात गळती ही आपल्या नफ्यामधील गळती आहे, हे लक्षात येईपर्यंत बराच उशीर झालेला असतो.

कितीही चांगली वंगण व्यवस्था असली, तरी मशिनच्या विविध भागांची झीज सूक्ष्म प्रमाणात होत असते. तसेच काही भाग (उदाहरणार्थ, ऑईल सील) खराब झाले तर तेलांची गळती सुरू होऊन पुढे मोठी समस्या निर्माण होऊ शकते. मशिनच्या विविध भागांचे निरीक्षण आणि परीक्षण या दृष्टीने अधिक महत्त्वाचे आहे. जितक्या लवकर गळती लक्षात येईल तेवढे नुकसान कमी होऊ शकते. अशा गळतीचे परिणाम जर दृश्य स्वरुपात बघता आले तर गळती शोधण्याचे काम सोपे होते. उदाहरणार्थ, हायड्रॉलिक आणि न्युमॅटिक दाब सातत्याने थोडे थोडे वाढविण्याची गरज पडणे हे गळतीमुळेच होत आहे, हे लक्षात घेतले तर उपाययोजना सोपी होते. विद्युत व्यवस्थेत व्होल्टेज कमी होणे, मशिनने जास्त विद्युत प्रवाह (करंट) खेचणे या गोष्टी Earth Leakage दर्शवितात. एखाद्या भागाचे किंवा मोटारीचे इन्सुलेशन खराब झाले आहे, हे त्यातून कळू शकते. मात्र, अनवधानाने याकडेच बरेचदा दुर्लक्ष होते.

5. T - टायटनिंग : मशिनचा वापर अगदी आदर्श पद्धतीने सातत्याने होईलच असे सांगणे कठीण आहे. फिरत्या भागांवरील बरेच स्क्रू, नट आणि इतर भाग सैल होतात. याचे परिणाम लगेच दिसून येतीलच असे नाही. परंतु एखादे झाकण, व्हील किंवा गिअर निखळून पूर्ण मशिनच बंद पडू शकते. जर फाऊंडेशन बोल्ट सैल होत गेले किंवा काही गार्ड आणि ब्रॅकेटचे बोल्ट सैल होऊन पुढे निखळून गेले तर मशिन बंद पडणे, एवढेच नाही तर अपघातही होऊ शकतो. त्यामुळे स्क्रू आणि बोल्ट सातत्याने घट्ट करणे गरजेचे आहे. म्हणजे त्यायोगे पुढचे बरेच प्रश्न आणि धोके टळू शकतात.

6. T - ट्रेनिंग : आजच्या आधुनिक जगात सर्व बाबींमध्ये वेगाने बदल होत आहेत. आपले कर्मचारी आणि सहकारी कितीही कार्यक्षम असले तरी नवीन तंत्रज्ञान, प्रक्रिया आणि व्यवस्थापन यामधील प्रगती आणि नवीन कौशल्ये आत्मसात करणे अत्यंत आवश्यक आहे. अल्प आणि दीर्घकालीन प्रशिक्षण हा मार्ग सर्व सुधारणांसाठी अत्यंत उपयोगी पडतो. सुधारणा आणि प्रशिक्षण यावरील खर्च हा खर्च न समजता ती गुंतवणूक समजावी.

7. P- पॅरामीटर : मशिन नवीन असतानाच जर मशिनच्या परफॉर्मन्सचे काही मापदंड नोंद करून ठेवले तर पुढील काळात मशिनचे कार्य कसे चालू आहे, याचा सापेक्ष अभ्यास करून मशिनची काळजी घेता येते. पॅरामीटर नियंत्रणामुळे केवळ मशिनच नाही तर इतर उपकरणांची काळजी घेणेही सोपे जाते. मशिन ओव्हरलोड होणार नाही किंवा त्याचा दुरूपयोग होणार नाही यासाठी हे ॲक्सियल प्ले, रेडियल प्ले, स्पिंडल रनआऊट, मोटरचे करंट असे कितीतरी पॅरामीटर आपण ठरवू शकतो. त्यामुळे कामात सुसूत्रता येते. आपली कामाची विशिष्ट गरज आणि मशिनची क्षमता यातून सुवर्णमध्य साधण्यासाठी आपणच आपले पॅरामीटर ठरविणे उपयुक्त ठरते.

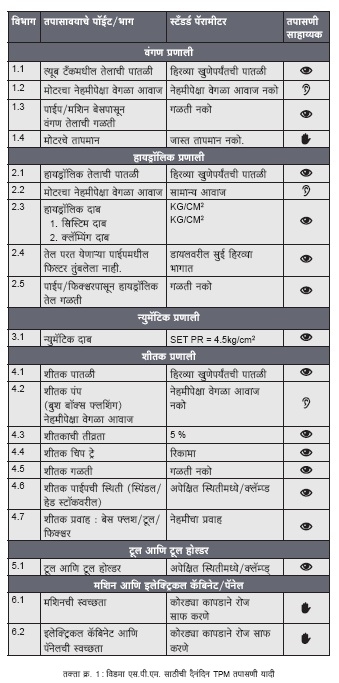

अशा पद्धतीने स्वायत्त देखभाल प्रणाली C,K,L,L,T,T,P या सूत्रानुसार काटेकोरपणे चेकलिस्ट (तक्ता क्र. 1) तयार करून नियमित अंमलात आणली तर आपले काम केवळ उत्तमच नाही तर निर्धास्तपणे पूर्ण होऊ शकेल.

सर्वात महत्त्वाचे म्हणजे सर्वसाधारण व्यवस्थापनात वापरली जाणारी Plan-Do-Correct-Act (P-D-C-A) ही कार्यप्रणाली सतत वापरणे अत्यंत गरजेचे आहे. प्रत्येक क्रिया योजना करून त्याप्रमाणे कृती, अभ्यास, दुरुस्त करून ती पुन्हा अंमलात आणून उत्तमपणे चालविणे ही कृती स्वायत्त देखभाल संकल्पनेत वापरल्यास अधिक उपयुक्त ठरू शकते. कारखान्यात होणाऱ्या दुरुस्तीची 2 उदाहरणे पुढे दिली आहेत.

गिअर हॉबिंग मशिनवर आलेली समस्या

HMT कंपनीचे H400 हे गिअर हॉबिंग मशिन खूपच प्रसिद्ध आहे. या मशिनमध्ये रिंग लोडिंगसाठी स्वयंचलन आहे. गिअर शॉपमध्ये येणाऱ्या गुणवत्ता संबंधित समस्यांमध्ये गिअरच्या दात्यांवर पॅच मार्क येणे ही समस्या त्रासदायक असते. या मशिनवर काम चालू असताना मध्येच कधीतरी ही समस्या येऊ लागली. सुरुवातीला क्वचित येणारी ही समस्या पुढे जास्त प्रमाणात येऊ लागली आणि गिअर नाकारले (रिजेक्ट) जाऊ लागले. यामध्ये गिअरवरील पकड कमी जास्त होणे असे कारण असू शकते, पण त्या दिशेने काही सेटिंग बदलून पाहिल्यावर असे लक्षात आले की जरी क्लॅम्पिंग सिलिंडरचे क्लॅम्पिंग प्रेशर योग्य अथवा जास्त ठेऊनसुद्धा पॅच मार्कची समस्या कायम राहिली. हायड्रॉलिक टाकीमधील तेलाची पातळीही स्थिर होती.

कॉलम क्लॅम्पिंग सिलिंडर उघडून बघितले असता असे दिसले की, पिस्टन सील खराब होऊन आतल्याआत गळती होत असल्यामुळे गिअरवरील प्रत्यक्ष क्लॅम्पिंग प्रेशर कमी होऊन गिअर ढिला होऊन पॅच येत होता. सील बदलल्यावर गळती थांबली आणि समस्या सुटली. यातून वेळच्यावेळी सर्व प्रकारची गळती तपासण्याचे महत्त्व आपल्याला समजते.

सिलिंड्रिकल ग्राईंडिंगवर आलेली समस्या.

HMT कंपनीच्या सिलिंड्रिकल ग्राईंडिंग मशिनवर काम करताना केलेल्या कार्यवस्तुंच्या मापांमध्ये फरक येऊ लागला. तपासणीमध्ये रेडियल आणि अक्षीय ‘प्ले’ योग्य असल्याचे आढळले. हायड्रॉलिक प्रणाली तसेच यंत्रणाचे वेग आणि सरकवेगही ठीक होते. अधिक बारकाईने निरीक्षण केले असता व्हील हेडची हालचाल योग्यप्रकारे होत नसल्याचे लक्षात आले. तेव्हा पूर्ण स्लाईड आणि त्याची वंगण व्यवस्था तपासली आणि त्यात स्लाईडला पुरेसे वंगण पोहोचत नसल्याचे आढळून आले.

वंगण पंप ते स्लाईड यामधील पाईप तुंबला होता. त्यामुळे ही समस्या येत होती. पाईप स्वच्छ करताच ही समस्या दूर झाली. पुरेसे वंगण मिळू लागल्यावर स्लाईडची हालचाल सुरळीत झाली. हा पाईप स्वच्छ करण्यासाठी उलटीकडून दाबयुक्त हवा सोडणे इतका साधा उपाय त्यासाठी केला.

मुळातच ल्युब्रिकेशन टँक व्यवस्थित झाकणासहित असेल आणि त्याचा ‘ब्रीदर’ नीट असेल तर ही समस्या निर्माणच होणार नाही. वंगण तेल साफ ठेवणारा फिल्टर व्यवस्थित ठेवणे आणि वंगण तेल आणि टँक स्वच्छ करणे हे स्वायत्त देखभालीमधील 'C' क्लीनिंग आणि 'L' ल्युब्रिकेशनचे (वंगणाचे) उत्तम उदाहरण आहे.

या दोन्ही उदाहरणांवरून आपल्या असे लक्षात येईल की, जर स्वायत्त देखभाल कार्यप्रणाली अंमलात आणली गेली असती तर, कार्यवस्तू नाकारली गेल्यानंतर केलेली दुरुस्ती खूप आधी करून झालेले नुकसान टाळता आले असते.

विलास पंडित

देखभाल अभियंता

9881711847

pandit.vilas1951@gmail.com

विलास पंडित यांनी नागपूर विद्यापीठातून विद्युत अभियांत्रिकीची पदवी घेतली आहे. त्यांना टाटा मोटर्समधील विविध उत्पादन विभागांमधील देखभालीचा 37 वर्षांचा अनुभव आहे.