पॉकेट मिलिंग

25 Jun 2020 17:53:00

ऊर्जा किंवा पॉवर क्षेत्र, अर्थमूव्हिंग उपकरणे निर्माण करण्याचे क्षेत्र, अशा अवजड अभियांत्रिकी उद्योगक्षेत्रात दिवसेंदिवस विकास होताना दिसत आहे. या क्षेत्रातील विकासाबरोबरच त्यांची उत्पादन वाढीची गरजही मोठ्या प्रमाणात वाढत आहे. अनेक बहुराष्ट्रीय कंपन्यांनी भारतात येऊन स्वतःचे कारखाने सुरू केले आहेत. या उद्योगक्षेत्रात वापरले जाणारे गिअर बॉक्स हाऊसिंग, गिअर अशा विविध प्रकारचे यंत्रभाग अतिशय मोठे आणि अवजड असतात. हे यंत्रभाग बॅचमध्ये बनविले जातात. ते मोठ्या प्रमाणात उत्पादित करून इन्व्हेंटरी म्हणून बाळगता येत नाहीत. कारण त्यांची किंमत अतिशय जास्त असते आणि निर्मिती आणि साठविण्यासाठी मोठी जागा लागते. बहुतेक यंत्रभाग कास्टिंग आणि फोर्जिंगमधून बनविले जातात कारण या यंत्रभागांचा आकार मोठा आणि वेडावाकडा असल्याने त्यांना एकाच घन ठोकळ्यातून बनविणे अवघड तर असतेच शिवाय ते किफायतशीरही नसते. सध्या अशा यंत्रभागांची मागणी वाढल्याने उपकरणाच्या मूळ उत्पादकांसाठी (ओ.ई.एम.) मोठे आव्हान निर्माण झाले आहे. हळूहळू त्यांनी काही यंत्रभागांची निर्मिती पहिल्या किंवा दुसऱ्या स्तरावरच्या कारखान्यांकडे वळविली आहे. या लघु किंवा मध्यम उद्योजकांना ओ.ई.एम.च्या मानकांनुसार असे यंत्रभाग निर्माण करण्यासाठी विशेष उपकरणांची गरज पडते. ओ.ई.एम.च्या मानकांनुसार कमी वेळात उत्पादन करणे लघु उद्योजकांसाठी मोठे आव्हान आहे.

आमचे एक ग्राहक अर्थमूव्हिंग उपकरणांसाठी मोठ्या आकाराचे यंत्रभाग बनवितात. यंत्रभागाचा कच्चा माल मोठ्या आकाराचा असतो आणि त्यातून बरेच मटेरियल यंत्रणाद्वारे बाहेर काढावे लागते. अशा यंत्रभागांच्या उत्पादनात स्टँडर्ड मशिन वापरली जात नाहीत तर ती यंत्रभागाच्या डिझाईननुसार बनविलेली विशेष मशिन असतात. जास्त प्रमाणात मटेरियल काढावे लागत असल्याने यंत्रणाचा वेळ आणि प्रत्येक यंत्रभागासाठी करावा लागणारा खर्च कसा कमी करायचा याच विवंचनेत ग्राहक नेहमी असायचे. एका यंत्रभागात (चित्र क्र. 1) एका मोठ्या घन आकारामध्ये 4 पोकळ्यांचे (पॉकेट) यंत्रण करावयाचे होते. अशा मोठ्या आकाराच्या यंत्रभागाचे बरेच समरूप प्रकार ग्राहकाला नियमितपणे पुरवायचे होते. त्यामुळे असे सर्व प्रकारचे यंत्रभाग बनविण्याचे टूलिंग एकाच धर्तीवर करणे हे एक आव्हान होते.

यंत्रभागाचे यंत्रण एच.एम.सी.वर केले जात होते. एका पोकळीचा आकार 104 मिमी. लांबी, 52 मिमी. रुंदी आणि 38 मिमी. खोली इतका होता. एका यंत्रभागात अशा एकसारख्या चार पोकळ्या होत्या. 2 कोपरे (कॉर्नर) इन्सर्ट असलेले टूल वापरून एक पोकळी पूर्ण करण्यासाठी पुष्कळ वेळ लागत होता. 4 पोकळ्या पूर्ण करायला 1 तास 45 मिनिटे लागत होती. टूलचे आयुष्यही कमी म्हणजे 8 पॉकेट किंवा 2 यंत्रभाग इतकेच होते.

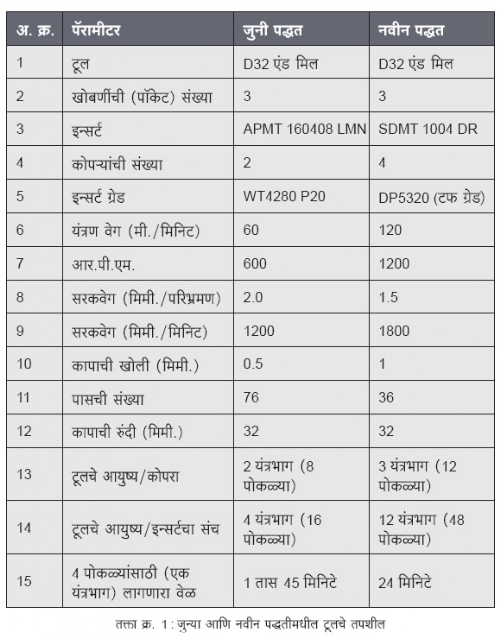

आम्ही परिस्थितीचे विश्लेषण केले आणि 4 कोपरे असलेला अधिक सरकवेग (फीड) देऊन मिलिंग करण्याची क्षमता असलेला इन्सर्ट (चित्र क्र. 2) वापरण्याचे सुचविले, कारण पॉकेटचा पृष्ठीय फिनिश भरड (रफ) असलेला चालणार होता. जास्त फीड देऊन केलेल्या मिलिंग प्रक्रियेमुळे कामाला लागणारा वेळ कमी झाला आणि उत्पादनक्षमता वाढली. तसेच यंत्रणासाठी रॅम्पिंग पद्धत वापरली ज्यात टूल (चित्र क्र. 3), यंत्रभागामध्ये एका विशिष्ट कोनामध्ये प्रवेश करते आणि जास्त फीड दराने मिलिंग करून मटेरियल बाहेर काढते. सामान्यतः पोकळीच्या यंत्रणात रॅम्पिंग प्रक्रियेचाच वापर केला जातो. या कामाचा तपशील पुढे दिला आहे.

• यंत्रभाग : मूव्हिंग जॉ वेज

• मटेरियल : EN10025 फोर्ज्ड स्टील (कठीणता 200-240 BHN)

• ऑपरेशन : पोकळीचे मिलिंग

• मशिन : एच.एम.सी. डीएमजी मोरी - BT40 टेपर

• स्पिंडल पॉवर : 18 Kw

• मशिनचा अधिकतम आर.पी.एम. : 4000

समस्या

अ. यंत्रणास लागणारा वेळ अतिशय जास्त आहे. (एका यंत्रभागाला 1 तास 45 मिनिटे)

आ. उत्पादनक्षमता कमी.

इ. टूलचे आयुर्मान कमी, इन्सर्ट तुटणे.

ई. प्रति यंत्रभाग किंमत अधिक.

नवीन पद्धत

नवीन पद्धतीमध्ये आम्ही 4 कोपरे असलेला चौरस इन्सर्ट वापरण्याचे ठरविले. यामध्ये जास्त सरकवेग ठेवून यंत्रण करण्याची क्षमता आहे. या इन्सर्टची कोपरा त्रिज्या 1.5 मिमी. असल्याने कोपरा तुटण्याच्या समस्येचे निराकरण झाले. आम्ही कापाची खोली वाढवून (0.5 मिमी. प्रति पासच्या जागी 1 मिमी. प्रति पास) पासची संख्या कमी केली. इन्सर्टच्या उच्च सरकवेग क्षमतेमुळे संपर्क वेळ कमी झाला. त्यामुळे कापाची खोली आणि यंत्रणाचा वेग वाढवू शकलो आणि पासची संख्या कमी करू शकलो.

SDMT 1004 इन्सर्टची वैशिष्ट्ये

1. 4 कर्तन कडा.

2. मजबूत कोनीय क्लॅम्पिंग.

3. उच्च सरकवेगावर यंत्रण

करण्याची क्षमता.

4 कर्तनभार सहन करण्यासाठी मजबूत कर्तन कड.

SDMT 1004 इन्सर्टचे फायदे

नवीन पद्धत अवलंबल्यानंतर पुढील फायदे मिळाले.

1. टूलचे आयुष्य 50 टक्क्यांनी सुधारले.

2. उत्पादनक्षमता 33 टक्क्यांनी सुधारली.

3. कॉस्ट पर कंपोनंट (सी.पी.सी.) 19 टक्क्यांनी कमी झाली.

4. अन्य यंत्रभागाच्या यंत्रणासाठी ग्राहकाला अधिक वेळ उपलब्ध झाला.

विजेंद्र पुरोहित

व्यवस्थापक (तांत्रिक साहाय्य), ड्युराकार्ब इंडिया

9579352519

purohit@duracarb-india.com

विजेंद्र पुरोहित यांना मशिन टूल, कटिंग टूल डिझाईनमधील सुमारे 20 वर्षांहून अधिक अनुभव असून, सध्या ते ‘ड्युराकार्ब इंडिया’ कंपनीमध्ये तांत्रिक साहाय्य विभागाचे प्रमुख आहेत.