थिअरी ऑफ कन्स्ट्रेंट्स : अडथळ्यांवर मात

25 Jun 2020 17:36:00

व्यावसायिक प्रकल्पांमध्ये मटेरियल, पैसा, कल्पना आणि रोकड प्रवाह (कॅश फ्लो) यांच्यामध्ये थिअरी ऑफ कन्स्ट्रेंट्स (टी.ओ.सी.) विचारपद्धतीने कशी सुधारणा घडवून आणता येते, याविषयी आपण ‘धातुकाम’, ऑक्टोबर 2018 अंकात जाणून घेतले. आम्ही जे सोपे नियम प्रस्थापित केले होते, त्यातून कारखान्यात काम करणाऱ्या लोकांना कोणत्या भागावर काम करायचे आहे किंवा खरेदी विभागाला कोणत्या क्रमांकाच्या यंत्रभागाची पर्चेस ऑर्डर (पी.ओ.) काढायची आणि तो यंत्रभाग प्राप्त करायचा, याची स्पष्टता मिळत होती. या कार्यप्रणालीमुळे आवश्यक यंत्रभागांची उपलब्धता तर सुधारली होतीच, त्याशिवाय वस्तुंचा साठा (इन्व्हेंटरी) कमी झाला होता.

आम्ही तयार केलेल्या डॅशबोर्डमुळे व्यवस्थापनाला कामाचा प्रवाह व्यवस्थित ठेवण्यातील अडथळे दूर करण्यासाठी वेळेत पावले उचलण्यास साहाय्य मिळत होते.

पुनरावृत्तीचा धोका पत्करून पुन्हा सांगावेसे वाटते की, टी.ओ.सी. हे व्यवस्थापन क्षेत्रातील एक सर्वसमावेशक तत्त्वज्ञान ‘एलियाहु गोल्डरॅट’ या इस्रायली पदार्थ वैज्ञानिकाने त्याच्या ‘द गोल’ या सुप्रसिद्ध पुस्तकात मांडले आहे. या लेखातील सर्व संकल्पना त्या पुस्तकात सविस्तर वर्णन केलेल्या आहेत. या लेखात आपण देय तारखेला (ड्यू डेट) काम पूर्ण करण्याच्या कामगिरीत सुधारणा आणि मटेरियलचा प्रवाह यांच्यात टी.ओ.सी. तत्वाचा उपयोग कसा केला जाऊ शकतो, याचे मूल्यांकन करणार आहोत. कोणतीही अतिरिक्त गुंतवणूक केल्याविना अधिक क्षमता कशी निर्माण करायची, ऑपरेटिंग खर्चात लक्षणीय वाढ न करता अधिक कार्यभार कसा हाताळायचा, ते आपण पाहणार आहोत. टी.ओ.सी. तत्व वापरून केलेल्या क्षमतेतील सुधारणा या किरकोळ सुधारणा नसतात, तर ‘90 दिवसांत 30 टक्के क्षमतावृद्धी’ अशा भरघोस असतात.

सद्य परिस्थितीचा आढावा

कोणत्याही औद्योगिक सेटअपसाठी विभागीय स्तरावर किंवा सर्वांगीण स्तरावर कामाचे अतिशय थोडक्यात वर्णन करायचे म्हटले, तर ते ‘इनपुट-प्रक्रिया-आउटपुट’ असे असते. गुणवत्तेत कोणत्याही प्रकारची तडजोड न करता प्रत्येकाने या कामात आपला हातभार लावणे अपेक्षित असते. उत्पादन क्षेत्रातील जवळपास सर्व कारखान्यांमध्ये विभागीय स्तरावर ‘इनपुट-प्रक्रिया-आऊटपुट’ या कार्यपद्धतीचे व्यवस्थापन करायचे ही सध्याची कामाची पद्धत आहे आणि प्रत्येक विभागात सुधारणा घडून आली की, संपूर्ण कारखान्यात सर्वांगीण सुधारणा होईल असा विेशास असतो. आणखी एक समजूत अशी आहे की, शॉप फ्लोअरवर उत्तम कार्यक्षमतेने काम करून घ्यायचे असेल, तर ‘वर्क इन प्रोग्रेस’ (WIP) जास्त ठेवावे लागते. तसेच सेटअपमधील वेळ वाचविण्यासाठी मोठ्यातमोठ्या आकाराची बॅच, प्रक्रियेसाठी घेण्याकडे कल असतो. शॉप फ्लोअरवरील कामाचा गुरूमंत्र म्हणजे, प्रत्येकाने कामात गुंतलेले असणे आवश्यक आहे. जर कोणाकडे काम नसले, तर त्याला काही ना काही काम देऊन कामात गुंतवा. प्रत्येक कार्यक्षेत्रात, सगळीकडे आणि सर्वजण, शक्य तितक्या अधिक कार्यक्षमतेने काम करण्यासाठी धडपड करत असतो. आपणसुद्धा कार्यक्षमता याच एकमात्र मापदंडाच्या मागे लागला आहात का? जर मी सर्व क्षेत्रांमध्ये अधिकतम कार्यक्षमता प्राप्त करू शकलो, तर माझी कंपनी सर्वाधिक फायदा मिळवू शकेल असे आपण मानता का?

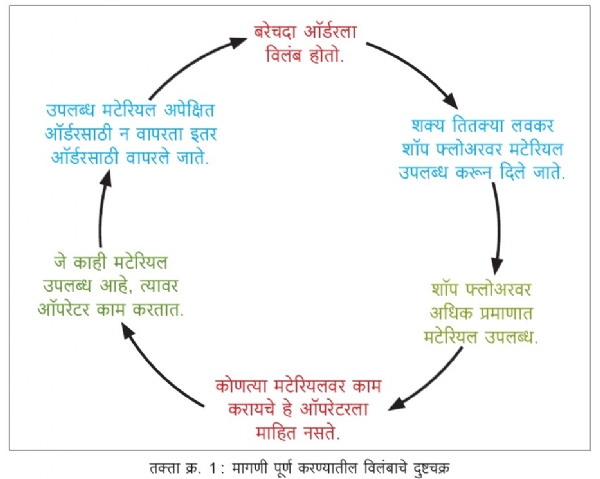

उत्पादन क्षेत्रातील अनेक आस्थापनांबरोबर काम करण्याच्या अनुभवातून आमच्या हे लक्षात आले आहे की, फक्त सर्वोत्कृष्ट कार्यक्षमतेच्या मागे लागल्यामुळे ग्राहकाची मागणी (ऑर्डर) पूर्ण करण्यात विलंब, अधिक इन्व्हेंटरी आणि शॉप फ्लोअरवर गोंधळ, असे परिणाम घडून येतात. या सगळ्यामुळे ग्राहक असंतुष्ट राहतो आणि रोख पैशांची चणचण ही एक नित्याची बाब होऊन बसते. यामागील दुष्टचक्र समजून घेण्यासारखे आहे.

ग्राहकाची मागणी पूर्ण करण्यात विलंब

शॉप फ्लोअरवर जास्त मटेरियल उपलब्ध करून दिले जाते, ऑपरेटरकडे वेगवेगळ्या कामांचा ढीग पडलेला असतो, त्यातील कोणते काम प्रथम करावे त्या बाबतीत ऑपरेटरच्या मनात स्पष्टता नसते, काम पूर्ण करण्यासाठी जो यंत्रभाग तातडीने हवा असतो, त्यासाठी लागणारा काही कच्चा माल उपलब्ध नसतो, वेगळ्याच ऑर्डरसाठी आवश्यक असलेला यंत्रभाग मशिनवर बनवायला घेतला जातो. परिणामी मागणीनुसार पुरवठा करण्यात विलंब होतो आणि शॉप फ्लोअरवर अपूर्ण कामांचा ढीग वाढत जातो.

(तक्ता क्र. 1)

आता आणि भविष्यातसुद्धा अधिकाधिक पैसा कमविण्यासाठी व्यवसाय केला जातो. हे उद्दिष्ट साधण्यासाठी आपल्याला व्यवसायामध्ये कार्यभार हाताळण्याची अशी कार्यपद्धती अवलंबणे आवश्यक आहे, जिच्यामध्ये एकूण मागणीपैकी कमीतकमी 95% मागणी संपूर्णपणे आणि वेळेवर (ऑन टाईम इन फुल, OTIF) संपविण्याची क्षमता असेल. (आपल्या कंपनीची वेळेत मागणी पूर्ण करण्यातील कामगिरी कशी आहे?)

टी.ओ.सी.मध्ये आम्ही उत्पादन करणाऱ्या कारखान्याला धातुच्या साखळीची उपमा देतो. साखळीतील कड्या म्हणजे मशिन आणि त्यांच्यातील जोडणी हे मागणी पूर्ण करण्याच्या प्रक्रियेचा मार्ग आहे असे समजू. कारखान्यातील बहुतेक मशिनची क्षमता कमी अधिक असते. ज्या संसाधनाची क्षमता सर्वात कमी असते, त्यावर संपूर्ण कारखान्याची उत्पादनक्षमता अवलंबून असते. त्याला उत्पादनात खीळ घालणारे (बॉटलनेक) मशिन म्हणणे योग्य ठरेल. या बॉटलनेक मशिनशिवाय अन्य कोणत्याही मशिनमध्ये तुम्ही कितीही सुधारणा केल्या, तरी तुमच्या एकंदर उत्पादनात काहीही फरक पडत नाही. त्यामुळे जर कामाचा प्रवाह वाढवायचा असेल, तर कमीतकमी क्षमतेच्या संसाधनावर (बॉटलनेक) लक्ष केंद्रित करणे अत्यावश्यक आहे, हे तर्काला धरून होईल.

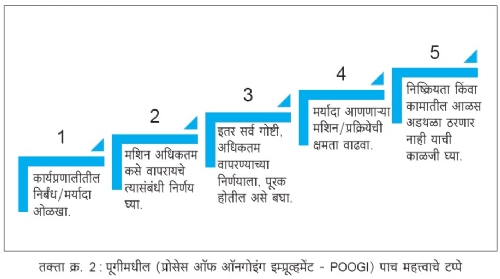

POOGI मधील (प्रोसेस ऑफ ऑनगोइंग इम्प्रूव्हमेंट) पाच महत्त्वाचे टप्पे

सुधारणा करण्यावर लक्ष केंद्रित करण्यासाठी टी.ओ.सी. पाच पायऱ्या सुचविते. परंतु त्यापुर्वी कोणत्या सिस्टिमसाठी कार्यप्रणाली सुधारायची आहे, ते ठरविले जाणे आवश्यक आहे. आता आणि भविष्यात अधिकाधिक पैसा कमविणे हे कंपनीचे उद्दिष्ट आहे, असा विचार करून आपल्याला ग्राहकांच्या एकूण मागणीपैकी कमीतकमी 95% ऑर्डर संपूर्णपणे आणि वेळेवर (OTIF) संपतील यासाठी कार्यप्रणालीचा सर्वंकष विचार करणे आवश्यक आहे. (तक्ता क्र. 2)

1. कार्यप्रणालीतील निर्बंध/मर्यादा आणणारे (बॉटलनेक) घटक ओळखा

आपले सर्वाधिक काम जिथे पुढील प्रक्रियेसाठी वाट पाहताना दिसते, ते मशिन आपल्या प्रणालीची मर्यादा आहे, हे तर्काला धरून आहे. आपण ही मर्यादा बरोबर निवडली आहे, हे पडताळण्यासाठी एक प्रश्न स्वतःलाच विचारा. जर या संसाधनाची क्षमता 10 टक्क्यांनी वाढविली तर एकंदर उत्पादन 10 टक्क्यांनी वाढेल का?

2. बॉटलनेक मशिन (संपूर्ण कार्यप्रणाली नव्हे) अधिकतम कसे वापरायचे त्यासंबंधी निर्णय घ्या

बॉटलनेक संसाधन संपूर्ण कारखान्याची काम करायची गती ठरविते. मशिनचा 100% वापर करणे म्हणजेच मर्यादेचा कस काढणे असते. व्यवसायातील आपल्या अनुभवातून बॉटलनेक मशिन जवळपास 100% कसे चालविता येईल त्याचा विचार आणि त्याचे आयोजन करा. (त्याचा वापर 100% नसला पाहिजे. त्यावरील अधिकतम कार्यभार क्षमतेच्या 90% असला पाहिजे.) या मशिनच्या उत्पादनात काही अपव्यय होतो आहे का त्याचा शोध घ्या आणि तसे आढळल्यास त्याला तात्काळ आळा घाला. उत्पादन मर्यादा ठरविणाऱ्या मशिनला ठराविक काळ पुरेल इतके काम सतत मिळत राहील याची खात्री करा. या कामाच्या साठवणीला ‘बफर’ असे म्हणतात. जर बॉटलनेक मशिनला काम पुरविणाऱ्या मशिनमध्ये काही अडचण निर्माण झाली, तरी त्यामुळे बॉटलनेक मशिन लगेच बंद पडणार नाही यासाठी बफरची तरतूद केली जाते.

3. इतर सर्व गोष्टी, अधिकतम वापरण्याच्या निर्णयाला, पूरक होतील असे बघा.

बॉटलनेक मशिनला सतत काम पुरवित राहतील इतकेच काम अन्य मशिन करतील याची खात्री करा. यामुळे अन्य मशिनवर काम करणारे ऑपरेटर कधी कधी निष्क्रिय राहतील. परंतु, त्यांना तसे राहू द्या. जी मशिन बॉटलनेक नाहीत, त्यांना चालू ठेवण्याने सगळीकडे गोंधळ वाढतो. त्यांनी कोणता कच्चा माल वापरायचा त्यावर निर्बंध रहात नाहीत आणि त्याच्या परिणामस्वरूपे कदाचित बॉटलनेक मशिनला काम करायला मटेरियलच नाही, अशी परिस्थिती उद्भवू शकते.

4. मर्यादा आणणाऱ्या मशिन/प्रक्रियेची क्षमता वाढवा

वरील तीन पायऱ्यांचे कसोशीने पालन केल्यानंतरही, जर आपण बाजारपेठेतील मागणी समाधानकारकपणे पूर्ण करू शकत नसाल, तर मर्यादा आणणाऱ्या मशिन/प्रक्रियेची क्षमता वाढवा.

5. निष्क्रियता किंवा कामातील आळस अडथळा ठरणार नाही याची काळजी घ्या.

क्षमता वाढविल्यावर निष्क्रियता येऊ देऊ नका. 1 ते 4 पायऱ्यांचे पुनरावर्तन करून सुधारित कार्यप्रणालीतील नवीन निर्बंध/मर्यादा ओळखा, बॉटलनेक मशिन अधिकतम कसे वापरायचे त्यासंबंधी निर्णय घ्या, त्या निर्णयाला सर्व काही पूरक राहू द्या आणि क्षमता वाढवा.

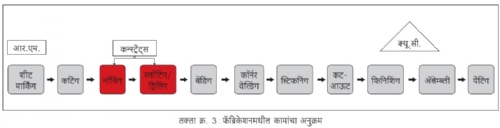

मागील 50 वर्षांपासून उत्पादांच्या पृष्ठभागांवर रंगकाम (पेंटिंग) करणारी उपकरणे निर्माण करण्याच्या व्यवसायात कार्यरत असलेल्या आमच्या एका ग्राहकाच्या कारखान्यामध्ये आम्ही या पाच पायऱ्यांची प्रत्यक्षात अंमलबजावणी केली. तक्ता क्र. 3 मध्ये ग्राहकाच्या फॅब्रिकेशनच्या कामांचा अनुक्रम दाखविला आहे.

या सुविधेमध्ये नॉचिंग आणि ड्रिलिंग मशिन बॉटलनेक असल्याचे आढळले. या बॉटलनेकमधून अधिक उत्पादन मिळविण्यासाठी आम्ही पुढील पावले उचलली.

1. बॉटलनेकवरील कामाचे वेळापत्रक : बॉटलनेक मशिनद्वारा कोणत्या ऑर्डरचे काम करायचे आहे आणि त्यासाठी अंदाजे लागणारा कालावधी यांचे साप्ताहिक वेळापत्रक.

2. त्यासाठी आवश्यक कच्च्या मालाची कारखान्यामधील उपलब्धता.

3. बॉटलनेकच्या वेळापत्रकानुसार शॉप फ्लोअरवर कामाचे वाटप/आयोजन.

4. बॉटलनेक मशिन किमान 1 दिवस बंद पडणार नाही इतक्या कामाचा साठा उपलब्ध.

5. बॉटलनेक मशिनवर काम अखंडपणे चालू ठेवण्यासाठी समर्पित ऑपरेटर आणि हेल्पर (साहाय्यक).

6. फोरमॅन पातळीवर अशी स्पष्ट जाणीव करून दिली की, हे मशिन थांबणे म्हणजे संपूर्ण कारखाना थांबण्यासारखे आहे. हे ऑपरेटर अन्य कोणत्याही कामासाठी वापरले जात नव्हते. त्यांनी आळीपाळीने जेवण किंवा चहा पाण्यासाठी सुट्टी घेतली, परंतु मशिन बंद पडू दिले नाही.

7. बॉटलनेक मशिनच्या आधीच्या आणि नंतरच्या ऑपरेशनसाठी मुद्दाम अतिरिक्त क्षमतेचे आयोजन केले गेले.

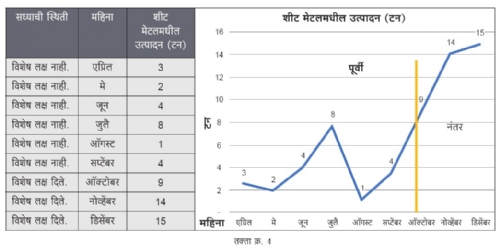

6 महिन्यांच्या कालखंडात ग्राहकाचे बाहेर दिले जाणारे काम थांबून जवळपास सर्व फॅब्रिकेशन त्यांच्या कारखान्यातच होऊ लागले आणि उत्पादन हळूहळू वाढले. (तक्ता क्र. 4)

ज्या कारखान्यात लक्षात येण्याजोगे बॉटलनेक असेल, त्यांचे उत्पादन मूलभूत उपकरणामध्ये कोणतीही उल्लेखनीय गुंतवणूक न करता 90 दिवसांत कमीतकमी 30% नी वाढू शकते, असा आमचा विेशास आहे. आपल्याला यात रस आहे?

सचिन शेटे

फाऊंडर रिझल्टंट, यज्ञ आँत्रप्रन्युअर सक्सेस सर्व्हिसेस एल.एल.पी.

9822927372

sachin.shete@yagnaworld.com

सचिन शेटे यांना ऑटोमोटिव्ह सप्लाय चेन, ओईएम क्षेत्राचा 15 वर्षांचा अनुभव आहे. व्यवसायाच्या सर्वांगीण आणि जलद विकासासाठी ‘टी.ओ.सी.’चा प्रभावी वापर करणे आणि त्यातून नफा वाढविण्यामध्ये त्यांची सक्रिय भूमिका आहे.