OEE : उपलब्धता व्यवस्थापन (भाग 2)

01 Jul 2020 16:48:00

ओव्हरऑल इक्विपमेंट इफेक्टिव्हनेसविषयीच्या (OEE) पहिल्या भागात (फेब्रुवारी 2019) आपण मशिन बंद ‘ठेवल्यामुळे’ होणारे नुकसान कमी करण्याविषयी माहिती घेतली. लेखाच्या या दुसऱ्या भागात आपण मशिन बंद ‘पडल्यामुळे’ होणारे नुकसान आणि त्यावरील उपाययोजना यांविषयीची माहिती घेणार आहोत.

कार्य बंद पडल्यामुळे होणाऱ्या नुकसानीमध्ये दोन प्रकार असतात. एक म्हणजे, मशिन बंद पडल्यामुळे होणारे नुकसान आणि प्रक्रिया बंद पडल्यामुळे होणारे नुकसान. या दोन्ही प्रकारांचा आपण तपशिलात अभ्यास करू.

मशिन बंद पडल्यामुळे होणारे नुकसान

मशिन बंद पडल्यामुळे होणारे नुकसान म्हणजे, मशिनची काही कार्ये बंद पडल्यामुळे होणारे मशिन तासांचे नुकसान होय. या नुकसानीमध्ये दोन स्थिती असू शकतात.

1. मशिन पूर्ण बंद पडणे

या प्रकारात मशिनचे कार्य बंद पडल्यामुळे मशिन सुरू करताच येत नाही किंवा चालविताच येत नाही.

2. मशिनची कार्यक्षमता कमी होणे

या प्रकारात मशिन कमी कार्यक्षमतेने चालते किंवा चुकीचे, नाकारले जाणारे यंत्रभाग मोठ्या प्रमाणावर तयार करते. त्यामुळे कामाचा खर्च वाढतो. उदाहरणार्थ, सी.एन.सी. टर्निंग सेंटरच्या हायड्रॉलिक सर्किटमधून कमी प्रमाणात होणाऱ्या तेल गळतीमुळे (उदाहरणार्थ, 1 लिटर/दिवस) मशिन पूर्णपणे बंद पडणार नाही, पण वाया जाणाऱ्या तेलाच्या खर्चामुळे नुकसान होईल. जेव्हा हे तेल शीतकाबरोबर मिसळले जाईल तेव्हा शीतक दूषित होऊन त्याच्या सामान्य आयुष्यापेक्षा ते लवकरच वापरण्यास अयोग्य होईल. दुसऱ्या प्रकारात, जर तेलाच्या नळीतून मोठ्या प्रमाणावर तेल गळती झाली आणि तेल वेगाने बाहेर येऊ लागले, तर मशिन थांबविणे आणि ते दुरुस्त केल्यानंतरच उत्पादन सुरू करण्याशिवाय दुसरा कोणताही उपाय राहणार नाही. काम बंद पडल्यामुळे होणारे हे नुकसान आहे.

नुकसान मर्यादित ठेवणे आणि कमी करणे

मशिन बंद पडल्यामुळे होणारे नुकसान मर्यादित ठेवणे आणि कमी करणे यासाठी उपाय शोधणे आवश्यक आहे. कामासाठीच्या पायाभूत स्थिती (उदाहरणार्थ, स्वच्छता, वंगण घालणे, घट्ट करणे इत्यादी) नियंत्रणात आहेत याची खात्री करणे. जी मशिन स्वच्छ ठेवलेली असतात, ज्यांना व्यवस्थित वंगण घातलेले असते आणि ज्यांचे यंत्रभाग सैल झालेले नसतात, ती मशिन बंद पडण्याचे प्रमाण खूप कमी असते. यापूर्वी नमूद केल्याप्रमाणे दैनिक प्रतिबंधक देखभालीद्वारे याची खात्री करता येते.

मशिनच्या भागांची झीज कमी करणे

मशिन वापराच्या आदर्श स्थिती कायम ठेवून मशिनची झीज कमी करता येते. सर्व मशिन आणि त्यांचे भाग एका ठराविक स्थितीत सर्वोत्तम कार्य करण्यासाठी डिझाइन केलेली असतात. मशिनच्या घटकांच्या आदर्श स्थितीबद्दलच्या अज्ञानामुळे मशिन बंद पडू शकते. उदाहरणार्थ, व्हर्टिकल मशिनिंग सेंटरसाठी स्वयंचलित टूल चेंजरच्या डिझाइन क्षमतेनुसार टूलचे कमाल वजन निर्दिष्ट केलेले असते. जर जास्त वजनाचे टूल वापरले, तर त्यामुळे यंत्रणेतील भागांची जास्त लवकर झीज होईल. परिणामी आर्ममधून टूल निसटणे यांसारख्या समस्या निर्माण होतील. प्रक्रिया डिझाइन करताना, वापराच्या आदर्श स्थितीचे पालन होईल, याची निश्चिती करणे आवश्यक आहे. तसेच यासंदर्भात ऑपरेटर आणि वापरकर्ता यांचे प्रशिक्षण महत्त्वाचे आहे.

मशिनच्या भागांची झीज होऊन मशिन बंद पडण्याआधी कृती करून ते इष्टतम स्थितीत आणावे. मशिनच्या भागांची जलदरीत्या झालेली आणि नैसर्गिक अशा दोन प्रकारांनी झीज होते. जेव्हा मशिन कामाच्या अस्वाभाविक स्थितीत चालविले जाते, तेव्हा जलद झीज होते. वजनाने जड असलेले टूल वापरण्याच्या आधी दिलेल्या उदाहरणात, टूल अथवा होल्डर पकडणाऱ्या स्प्रिंगची आणि ATC आर्म फिंगरची जलद झीज होईल. जर वजनाने जड टूल वापरण्याशिवाय दुसरा पर्याय नसेल, तर ATC फिंगर ॲक्टिव्हेशन, पॉट रिटेंशन स्प्रिंगची त्रैमासिक प्रतिबंधक देखभालीच्यावेळी तपासणी/चाचणी करणे आणि वेळेआधीच हे भाग बदलण्याची व्यवस्था करून ठेवणे फलदायी ठरेल. अशाप्रकारे, मशिन अकस्मात बंद पडणे टाळता येते.

अस्वाभाविक झीज मर्यादित ठेवण्यासाठी, झिजणाऱ्या महत्त्वाच्या भागांची ठराविक काळाने तपासणी करणे महत्त्वाचे आहे. याचा सोपा मार्ग म्हणजे, भागांचे निरीक्षण करून तपासणी करणे आणि वेगळ्या आवाजावर लक्ष ठेवणे. भाग बंद पडण्याचा अंदाज वर्तविण्यासाठी अधिक प्रगत तंत्रे वापरता येतात आणि वेळेपूर्वीच त्यांना पूर्ववत करण्याची योजना आखता येते.

जेव्हा कामाची स्थिती स्वाभाविक असते, तेव्हासुद्धा भागांची झीज होणे अपेक्षित असते आणि अशावेळी मशिन उत्पादकाने केलेल्या शिफारशीच्या आधारे वेळेपूर्वीच कृती करता येते. उदाहरणार्थ, पॉवर ट्रान्समिशन बेल्ट किंवा लेथ स्पिंडलचे अपेक्षित सुरक्षित आयुष्य मशिनच्या चाललेल्या तासांमध्ये सांगता येते. जर प्रतिबंधक देखभाल व्यवस्था असेल, तर मशिन बंद पडणे टाळण्यासाठी बेल्ट वेळेआधीच बदलता येतो.

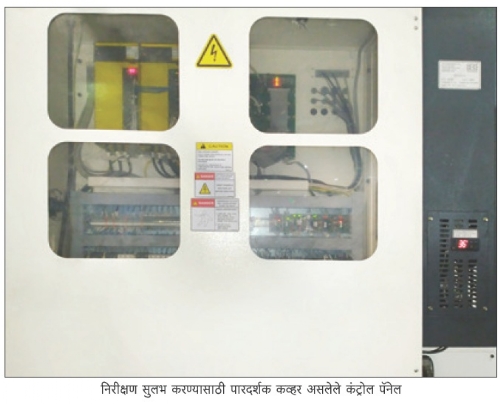

मशिन बंद पडणे टाळण्यासाठीचे पूरक वातावरण

तपासणीसाठी मदत करणारे आणि अस्वाभाविक झीज टाळणारे वातावरण कायम ठेवावे. कधी कधी निरीक्षणाद्वारे तपासणी करून आणि प्रतिबंधक देखभाल प्रणाली अस्तित्वात असूनही झीजेवर लक्ष ठेवणे शक्य नसते, कारण प्रेशर गेज, लेव्हल इंडिकेटर अशा उपकरणांवरील नोंदी (रीडिंग) भोवतालची धूळ आणि तेलाच्या वाफांमुळे वाचता येत नाहीत. त्यामुळे योग्य वातावरण कायम ठेवण्यासाठी उपकरणे आणि संपूर्ण शॉप फ्लोअरची स्वच्छता कायम राखणे आवश्यक आहे.

डिझाइनमधील त्रुटी दुरुस्त करणे

काहीवेळा अस्वाभाविक झीजेचे कारण डिझाइनमधील त्रुटी असते. अशावेळी डिझाइनमधील त्रुटी दुरुस्त करून मशिनच्या आयुष्यात सुधारणा करता येते. सामान्य प्रतिबंधक देखभाल पद्धती वापरून मशिन बंद पडणे टाळता येईलच असे नाही. आपण पुन्हा एकदा आधी दिलेल्या वजनाने जड टूलचे उदाहरण पाहू. ही समस्या कायमची सोडविण्यासाठी, टूल पकडणारे अनुरूप फिक्श्चर डिझाइन करता येईल आणि मशिनच्या टेबलवर योग्य ठिकाणी ठेवता येईल. मशिन प्रोग्रॅममध्ये बदल करता येतील आणि जेव्हा टूल वापरायचे असेल तेव्हा मशिन आधीचे टूल ATC मध्ये ठेवेल. स्पिंडल सरकून टूल पकडलेल्या फिक्श्चरवर येईल आणि फिक्श्चरमधून टूल उचलेल. यंत्रण प्रक्रिया पूर्ण झाल्यावर, टूल पुन्हा फिक्श्चरवर ठेवले जाईल. रिकामा स्पिंडल ATC कडे जाईल आणि पुढच्या प्रक्रियेसाठी पुढचे टूल उचलेल. असा बदल केल्यावर अस्वाभाविक ATC झीजेची समस्या अतिशय परिणामकारकपणे सोडविली जाईल. मशिनचे आयुष्य वाढविण्यासाठी, अशी सुधारणा शोधण्यासाठी संस्थेतील उत्पादन, देखभाल आणि अभियांत्रिकी गट या प्रकल्पात एकमेकांच्या सहयोगाने काम करू शकतात.

कामाच्या आणि देखभाल कौशल्यांमध्ये सुधारणा करणे

काम करताना आणि देखभालीदरम्यान होणाऱ्या चुकांमुळे मोठ्या प्रमाणावर मशिन बंद पडतात. यासाठी काम करण्याच्या आणि देखभाल कौशल्यांमध्ये सुधारणा करून मशिन बंद पडणे थांबविता येते. आपल्यापैकी सी.एन.सी. मशिन शॉप चालविणाऱ्या बहुतेक

सर्वांनी, स्पिंडल आणि स्लाईड एकमेकांवर आपटल्यामुळे होणारे अपघात अनुभवले असतील. योग्य फीडिंग प्रक्रियेतील/प्रोग्रॅम पॅरामीटरमधील ऑपरेटरच्या चुकांमुळे असे अपघात घडतात. याबाबतीत शॉप फ्लोअरवरील ऑपरेटरची अर्हता आणि ऑपरेटिंग प्रणाली याकडे लक्ष देण्याची गरज आहे. अर्हता असलेले ऑपरेटर तयार करण्यासाठी त्यांना प्रशिक्षण देणे आवश्यक आहे.

देखभाल करणाऱ्या गटाकडून कधीकधी देखभालीचे काम करताना चुका होतात. प्रतिबंधक देखभालीची कामे केल्यावर मशिन एखाद्या नवीनच समस्येमुळे बंद पडण्याच्या घटनासुद्धा घडताना दिसतात. त्यामुळे देखभाल विभागाने विविध देखभाल प्रक्रियांसाठी स्टँडर्ड ऑपरेटिंग प्रोसिजर (एस.ओ.पी.) तयार करणे महत्त्वाचे आहे. तसेच कौशल्यांमध्ये सुधारणा करण्याकरिता व्यापक प्रशिक्षणासाठी पुढाकार घेणेसुद्धा आवश्यक आहे.

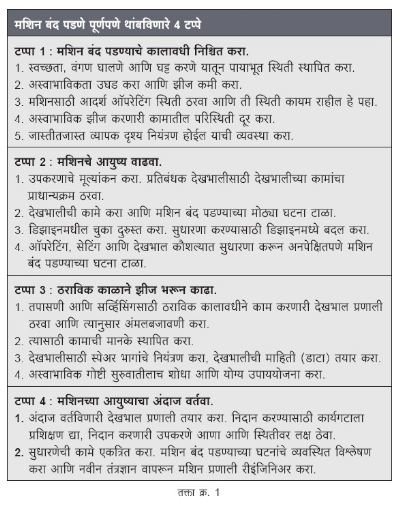

मशिन बंद पडल्यामुळे होणारे नुकसान कमीतकमी ठेवण्याकरिता सहा धोरणांचा अवलंब करताना, मशिन शून्य वेळा बंद पडण्याचे ध्येय तक्ता क्र. 1 मध्ये दिल्याप्रमाणे चार टप्प्यांमध्ये साध्य करता येईल. मशिन बंद पडल्यामुळे होणारे नुकसान पाहिल्यानंतर आपण आता प्रक्रिया बंद पडल्यामुळे होणारे नुकसान पाहू.

प्रक्रिया बंद पडल्यामुळे होणारे नुकसान

आपण प्रक्रिया बंद पडल्यामुळे होणाऱ्या नुकसानीची, बाह्य घटकांमुळे (मशिन सोडून इतर) प्रक्रिया न चालल्यामुळे वाया गेलेला वेळ अशी व्याख्या केली आहे. आता आपण मशिन शॉपच्या दृष्टिकोनातून प्रक्रिया बंद पडल्यामुळे होणाऱ्या नुकसानीविषयी जाणून घेऊ. असे म्हटले जाते की, मनुष्य, मशिन, मटेरियल आणि प्रक्रिया हे उत्पादन प्रक्रियेत योगदान देणारे महत्त्वाचे घटक आहेत. आपण मशिनच्या योगदानाबद्दल तपशीलवार चर्चा केली असून आता आपण इतर घटकांचा अभ्यास करणार आहोत. या घटकांमुळे होणारे नुकसान, प्रक्रिया बंद पडल्यामुळे होणारे एकत्रित नुकसान समजले जाईल.

अर्हतापात्र मनुष्यबळाची अनुपलब्धता

अर्हतापात्र मनुष्यबळ गैरहजर असल्यामुळे मशिन बंद पडण्याचा अनुभव मशिन शॉपमध्ये नेहमीच येत असतो. गैरहजेरीच्या समस्येवर उपाय काढणे हा व्यवस्थापनातील एक वेगळाच विषय आहे पण तो या लेखाच्या व्याप्तीमध्ये येत नाही. परंतु त्यासाठी काही उपाययोजना करून ठेवता येतात. उदाहरणार्थ, मशिन शॉपमध्ये विविध कौशल्य असलेले ऑपरेटर असणे, कामगारांचे उच्च प्रतीचे नीतिधैर्य राखणे आणि ते उंचाविणे, ऑपरेटरनी पूर्वपरवानगीशिवाय गैरहजर राहण्याला प्रतिबंध करणे. अनियोजित गैरहजेरीचे नियंत्रण केले तर प्रक्रियेतील नुकसान कमीतकमी ठेवणे सोपे होईल.

वीजेची उपलब्धता आणि वीजपुरवठा खंडित होणे

पूर्वी वीजेची कमतरता हा अगदी नेहमीचा अनुभव होता आणि उद्योगांना विद्युत भारनियमनाला तोंड द्यावे लागत असे. आता जरी परिस्थिती बरीच सुधारलेली असली, तरी वीज पुरवठा खंडित होणे पूर्णपणे थांबलेले नाही. जे उद्योग अतिशय काटेकोर वेळापत्रकात काम करतात त्यांनी डिझेल जनरेटिंग सेटसारखा स्वत:चा वीज निर्मितीचा स्रोत राखीव ठेवणे व्यवहार्य आहे. कधीकधी अंतर्गत वीज हाताळणी प्रणाली उदाहरणार्थ, व्होल्टेज ट्रान्स्फॉर्मर, बंद पडल्यामुळेसुद्धा वीज पुरवठा खंडित होतो. जे उद्योग जास्त व्होल्टेजची वीज विकत घेतात आणि स्वत:चे कॅप्टिव्ह ट्रान्स्फॉर्मर वापरतात, त्यांच्याकडे वीज पुरवठा खंडित होऊ नये म्हणून कारखान्याच्या पातळीवरील विद्युत इन्स्टॉलेशनच्या देखभालीची स्वत:ची यंत्रणा असणे आवश्यक आहे.

सामान्य उपयोगाच्या गोष्टींच्या पुरवठ्यात व्यत्यय आल्यामुळे प्रक्रिया बंद पडणे

मशिन शॉपमध्ये दाबयुक्त हवा आणि पाणी पुरवठा आवश्यक असतो. या सामान्य उपयोगाच्या गोष्टी आहेत. प्रक्रिया बंद पडल्यामुळे वाया जाणारा वेळ शून्यावर आणण्यासाठी एअर कॉम्प्रेसर, ड्रायर अशा सुविधा आणि पाणी पुरवठा उपकरणे देखभालीच्या प्राधान्यक्रमात वरच्या क्रमांकावर असायला हवीत.

दर्जा आणि उपलब्धतेमधील समस्येमुळे प्रक्रिया बंद पडणे

यंत्रण प्रक्रियेत कटिंग टूल आणि कटिंग ऑईल अशा गोष्टींची आवश्यकता असते. जर त्यांची गुणवत्ता आणि उपलब्धता यात काही समस्या असेल, तर प्रक्रिया बंद पडू शकते. त्यामुळे या गोष्टींची उपलब्धता आणि दर्जा यावर लक्ष ठेवण्यासाठी आणि त्यांचे नियंत्रण करण्यासाठी व्यवस्थापन प्रणाली कार्यरत असणे महत्त्वाचे आहे. द्विस्तरीय पुरवठा प्रणाली उदाहरणार्थ, मुख्य स्टोअर आणि शॉप फ्लोअर टूल क्रिब असणे अधिक उपयुक्त ठरते.

ज्या टूलला ठराविक काळाने पुन्हा धार करावी लागते आणि कंडिशनिंग करावे लागते, त्यांच्याकडे खास लक्ष देणे आवश्यक असते. मशिनवरील टूलच्या आयुष्यावर लक्ष ठेवण्यापासून ते इन्व्हेंटरी व्यवस्थापनापर्यंत काम करणारी व्यवस्थापन प्रणाली वापरल्या जाणाऱ्या गोष्टींच्या (कन्झ्युमेबलच्या) अनुपलब्धतेमुळे वाया जाणारा वेळ शून्यापर्यंत येण्याची निश्चिती करू शकते.

इनपुट मटेरियलचा तुटवडा आणि दर्जाच्या समस्या

इनपुट मटेरियल/कच्च्या मालाचा तुटवडा आणि त्यांच्या दर्जातील समस्यांमुळे मशिनचा वेळ वाया जातो. हे नुकसान टाळण्यासाठी मटेरियल खरेदी खाते आणि वापरल्या जाणाऱ्या मटेरियलच्या दर्जावर नियंत्रण यांची महत्त्वाची भूमिका असते. कच्चा माल नसल्यामुळे मशिन रिकामी राहू नयेत, यासाठी पूर्वसूचना देण्याचे काम करण्याची भूमिका उत्पादन पर्यवेक्षकाची असते. मटेरियलच्या तुटवड्यामुळे उपकरणांचा वेळ वाया जाणार नाही, याची खात्री करण्यासाठी ‘पुश सिस्टिम’ ऐवजी ‘पुल सिस्टिम’ राबविणे जास्त परिणामकारक ठरेल. मशिन ऑपरेटरला त्यांच्या मशिनसाठी येणाऱ्या मटेरियलच्या दर्जावर लक्ष ठेवण्यासाठी प्रशिक्षित करणे फलदायी ठरेल. तसेच वापरल्या जाणाऱ्या मटेरियलशी संबंधित समस्यांमुळे काम बंद पडण्याची शक्यता असेल, तर त्यासाठी परिणामकारक प्रतिसाद योजनेची अंमलबजावणी करावी लागेल.

सारांश

अनुपलब्धतेमुळे कमीतकमी नुकसान होण्यासाठी, विविध गोष्टींमुळे मशिनचा वाया जाणारा वेळ मोजणाऱ्या व्यवस्थापन प्रणाली स्थापित करून त्यांची प्रभावी अंमलबजावणी केली पाहिजे. मशिन शॉपच्या आकारानुसार आणि व्याप्तीनुसार या प्रणाली संगणकीकृत, स्वयंचलित किंवा मॅन्युअल असू शकतात. मशिनचा वाया जाणारा वेळ कमीतकमी ठेवण्यासाठी कंपनीतील विविध विभागांनी सहयोगाने काम करणे आवश्यक आहे. या विभागांमधील उत्कृष्ट संवाद आणि त्याला ताकदवान नेतृत्वाचा पाठिंबा, या गोष्टी मशिनच्या जास्तीतजास्त उपलब्धतेसाठी काम करणाऱ्या प्रणालीची परिणामकारकता ठरवितात. कार्यपद्धतीमध्ये सातत्याने सुधारणा कराव्यात आणि त्या सातत्याने वापरल्या जाव्यात.

राजेश म्हारोळकर

स्वतंत्र सल्लागार

स्वतंत्र सल्लागार

9359104060

rajesh.m@rmconsult.in

राजेश म्हारोळकर यांत्रिकी अभियंते असून, ते सल्लागार म्हणून काम करतात. ‘श्रीनिवास इंजिनिअरिंग ऑटो कंपोनंटस् प्रा. लि.’चे ते संचालक आहेत. ही कंपनी ट्रॅक्टरचे यंत्रभाग आणि ऑटोमोटिव्ह उद्योगांना आयर्न कास्टिंग आणि प्रिसिजन यंत्रणाची सेवा देते.