उच्च उत्पादकतेसाठी कॅम मिलिंग

24 Aug 2020 16:44:00

मागील लेखात आपण 3D यंत्रणाविषयी जाणून घेतले होते आणि हाय स्पीड मिलिंगचा परिचय करून घेतला होता. यंत्रणासाठी उच्च गती यंत्रण (हाय स्पीड मशीनिंग, HSM) किती महत्त्वाचे आहे, हे समजून घेताना आपण फारशा तपशिलांमध्ये गेलो नव्हतो. मात्र, या लेखात त्याविषयी सखोल चर्चा करणार आहोत.

मागील पंधराएक वर्षांपासून आपल्या देशात उच्च गती यंत्रणाचा वापर केला जात आहे. ही संकल्पना जरी थोडी जुनी असली, तरी आपल्याकडे लघु, मध्यम उद्योगांमध्ये (SME) जेव्हा अद्ययावत सी.एन.सी. मशीन वापरण्यास सुरुवात केली गेली, तेव्हाच याला व्यापक प्रमाणात मान्यता मिळाली. तंत्र आणि संकल्पना पूर्वीचेच होते. अधिक शक्तीशाली मशीन नियंत्रकाच्या (कंट्रोलर) बरोबर अधिक मजबूत मशीन आणि विलक्षण गतीने फिरणाऱ्या उच्च आर.पी.एम.ची स्पिंडल वापरून आश्चर्यकारक वेगाने मटेरियल बाहेर काढण्याची क्षमता प्राप्त केली होती, ती फक्त सरळ रेषेत. परंतु ,आपल्या सर्वांना माहिती आहे की बहुतेक यंत्रभागांचे यंत्रण केवळ सरळ रेषांमध्ये करता येत नाही. जेव्हा आपल्याला काही अत्यंत तीव्र वक्र पृष्ठभाग किंवा अरुंद कोपरे (कॉर्नर) यांचे यंत्रण करावयाचे असते, तेव्हा HSM ची जुनी संकल्पना वापरताना, जर निदान तेवढ्या भागापुरती तरी यंत्रणवेग आणि सरकवेग कमी करण्याची काळजी घेतली नाही, तर टूल तुटते आणि कार्यवस्तू खराब होते. अर्थात ही जुनी प्रक्रिया बहुतांशी मॅन्युअल होती आणि म्हणून ती तितकीशी कार्यक्षम नव्हती.

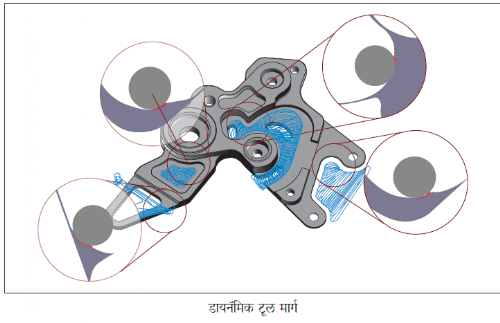

डायनॅमिक यंत्रण

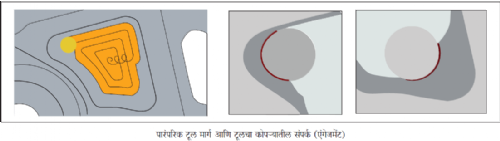

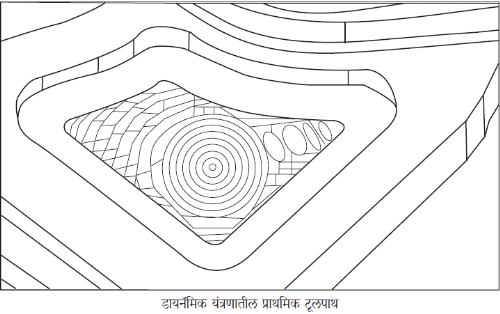

पारंपरिक सी.एन.सी. टूलपाथ सीमित भूमितीवर आधारित असतात. याचा अर्थ असा की, टूल मटेरियलमध्ये प्रवेश करते आणि जोपर्यंत एखादी उभी बाजू (वॉल) किंवा इतर काही अडथळा येत नाही आणि ते उलट फिरत नाही, तोपर्यंत ते एका दिशेने चालत रहाते. यंत्रभागाच्या मॉडेलमध्ये दिलेल्या तपशिलांप्रमाणे सर्व क्षेत्रातील यंत्रण पूर्ण होईपर्यंत ते टूल मागे- पुढे फिरत रहाते आणि त्याच्या मार्गात जे काही असेल ते, मटेरियल किंवा हवा, आज्ञाधारकपणे कापत रहाते. डायनॅमिक टूलपाथ यापेक्षा बऱ्याच वेगळ्या पद्धतीने काम करतात. टूलची हालचाल फक्त यंत्रण करण्याच्या क्षेत्राच्या सीमांनी काटेकोरपणे परिभाषित केलेली नसते. त्याऐवजी, नियमांच्या एका अत्याधुनिक संचाद्वारे टूलचे मार्ग (पाथ) नियंत्रित केले जातात. हे नियम केवळ धातू काढून टाकण्याचे क्षेत्रच नव्हे, तर यंत्रणाच्या विविध टप्प्यात मटेरियलची बदलती स्थितीदेखील विचारात घेतात. दुसऱ्या शब्दांत सांगावयाचे तर, यंत्रभाग कापला जात असताना टूलच्या मार्गामध्ये काय येते आहे हे आधीच पाहणे आणि मटेरियलच्या बदलत्या परिस्थितीच्या आधारानुसार सरकवेग, यंत्रणवेग, स्टेपओव्हर आणि कापण्याची क्रिया (कटिंग मोशन) सुधारित करणे, यासाठी त्या टूल मार्गामध्ये स्वयं निर्णयाची पुरेशी हुशारी असते. लॅटरल फोर्स आणि उष्णतानिर्मिती वाढली, तर टूलची गती वाढते आणि मशीनची झीज होते. त्यांना आटोक्यात ठेवून मटेरियल शक्य तितक्या कार्यक्षम पद्धतीने कापणे, हा या नियमांचा उद्देश असतो.

नवीन नियमांचा संच

कॅम प्रोग्रॅमरच्या दृष्टिकोनातून, डायनॅमिक मिलिंग टूल मार्ग परंपरागत टूल मार्गापेक्षा फारसे वेगळे नाहीत. फक्त हव्या त्या मार्गाची निवड करून त्यात मेन्यूमधून काही पॅरामीटर सेट करावयाचे असतात आणि मग त्याला चालू द्यायचे असते. तथापि सॉफ्टवेअरमध्येच, आवश्यक असलेल्या कोडच्या ओळी (लाइन), वापरण्यात येणारे अल्गोरिदम आणि संगणक प्रक्रियाशक्ती पूर्वीच्यापेक्षा खूपच जास्त असतात. या तंत्रज्ञानामुळे पुढील गोष्टी समाविष्ट असलेल्या विस्तृत नियमांच्या संचाचे पालन करून टूल मार्ग हुशारीने काम करण्यास सक्षम होतो.

• उष्णता साठणे (बिल्डअप) आणि जास्तीची लॅटरल फोर्स कमी करण्यासाठी कमीतकमी स्टेपओव्हर

• सफाईदार हालचाली (उदाहरणार्थ, ट्रॉकॉइड्स) ज्यामुळे टूल आणि मशीनवरील ताण कमी होतो.

• उच्च स्पिंडल वेग, उपलब्ध असल्यास सर्व स्पिंडलसाठी उपयुक्त

• शक्य तितका अधिक खोल आणि कार्यक्षम काप घेण्यासाठी फ्ल्यूटचा अधिकतम संपर्क

• हवेतला प्रवास कमीतकमी करण्यासाठी मटेरियलशी सतत संपर्क (क्लाइम्ब मिलिंग)

• सरकवेग, यंत्रणवेग आणि टूल मार्गाच्या प्रमुख बिंदूंवरील स्टेप ओव्हर्सची डायनॅमिक समायोजने (अॅडजस्टमेंट)

• मटेरियलमध्ये टूलचा सर्वात प्रभावी कोनात प्रवेश करण्यासाठी 'इंटेलिजंट एंट्री' धोरण

• मटेरियलविषयीचे पूर्वज्ञान असल्याने कटर मटेरियलमध्ये अडकून राहू शकत नाही आणि जोपर्यंत टूलच्या सद्य स्थानाच्या सभोवतालच्या परिसरातील मटेरियल काढले जात नाही, तोपर्यंत ते नवीन ठिकाणी जाऊ शकत नाही.

• टूल लिफ्ट (उचलण्याची उंची) अतिशय सूक्ष्म असतात, त्यामुळे यंत्रभागातील बाजू आणि फ्लोअरच्यावरून टूल उचलले जाऊन पुढे जाते. यामुळे यंत्रणवेग समायोजित होत असताना उष्णता साठून राहणे टळते.

या सर्व अंतर्भूत बुद्धिमत्तेचा परिणाम असा आहे की, कोणत्याही आकाराचा आणि कितीही जटिल यंत्रभाग असला तरी या टूल मार्गाद्वारे प्रत्येक कामासाठी अतिशय सातत्यपूर्ण यंत्रण परिस्थिती निर्माण करता येते.

हालचालीतील बुद्धिमत्ता (इंटेलिजन्स इन मोशन)

डायनॅमिक टूल मार्ग इतरांपेक्षा वेगळा आहे. कारण त्याच्यामध्ये पुढे काय करावे याविषयीच्या विविध पर्यायांचा विचार करण्याची आणि त्या पर्यायांचा अंतिम यंत्रभागावर काय परिणाम होईल, याविषयी उच्च दर्जाच्या विश्लेषणावर आधारित बुद्धिमान निवड करण्याची क्षमता आहे. उदाहरणार्थ, टूलचा कार्यवस्तूमध्ये कार्यक्षम पद्धतीने प्रवेश करण्यासाठी बऱ्याच योजना आहेत पण ज्यांचा उपयोग केल्याने यंत्रणाच्या अल्गोरिदमचा चांगल्याप्रकारे उपयोग करता येईल, ही त्याची पहिली निवड असेल.

समजा टूल, पॉकेटच्या अधिक मोकळ्या बाजूला गेले आहे. पारंपरिक पद्धतीतले पुढे-मागे जाणे टाळण्यासाठी सतत संपर्क असणारी क्लाइम्ब मिलिंग ही यंत्रणप्रक्रिया निवडली असल्याने, जोपर्यंत टूल एखाद्या वॉलसमोर येऊन उभे रहात नाही तोपर्यंत ते स्पायरल मार्गाने बाहेर पडेल. त्यानंतर पुढे सर्वात कार्यक्षम गोष्ट काय करता येईल हे शोधण्याची बुद्धीमत्ता त्याच्यात आहे. त्याला स्टॉकची जाणीव असल्याने, टूल कोणत्या मार्गाने जायला पाहिजे ते निर्देशित होते.

समजा, टूल पॉकेटच्या कोपऱ्यामध्ये गेले आहे. जेव्हा ते एखाद्या बाजूसमोर (वॉल) येऊन उभे राहते तेव्हा ते स्थान बदलून मटेरियलच्या बाहेर येते. कारण त्याला मटेरियल कुठे आहे आणि कुठे नाही तेही माहिती असते आणि मग ते पुन्हा मटेरियलमध्ये प्रवेश करते.

ते ज्याप्रकारे मटेरियलमध्ये प्रवेश करते आणि बाहेर पडते, ते अत्यंत नियंत्रित आणि कार्यक्षम आहे. टूल हवा कापण्यात वेळ वाया घालवत नाही. केवळ स्थान बदलत असतानाच टूल हवा कापते आणि तेदेखील वाया जात नाही. कारण टूलचे स्थान बदलताना टूल, स्टॉक आणि अंतिम उत्पाद या सगळ्यांचा विचार केला जातो.

जिथे काही टूल क्लिअरन्स प्लेन किंवा रिट्रॅक्ट प्लेनवर मागे येतात, तिथे डायनॅमिक टूल मार्ग केवळ थोड्या प्रमाणात मागे येतात. हे थोड्या प्रमाणात मागे घेणे महत्त्वाचे आहे. कारण कार्यवस्तूमधील सपाट भागाला घासले गेल्यास उष्णता निर्माण होते. उष्णतानिर्मिती हा कार्बाइड कटिंग टूलचा सर्वात वाईट शत्रू आहे, कारण त्यामुळे, तडे तसेच मोठ्या आणि सूक्ष्म भेगा पडतात आणि टूल अकाली बोथट होते. डायनॅमिक टूल मार्गामध्ये लहान मोठ्या गिरक्या घेऊन, 0.1 ते 0.2 मिमी.ची फार छोटी टूल लिफ्ट घेऊन, सपाट भागाला टूल घासण्याचे कसे टाळावयाचे, ते ज्ञान असते.

ते कशासाठी चांगले आहेत?

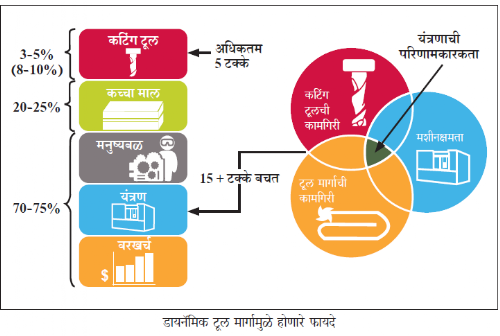

गंमतीची गोष्ट म्हणजे, साध्या डोळ्यांना डायनॅमिक टूल मार्ग फारसे वेगवान वाटत नाहीत, परंतु आपण नेहमी वापरत असलेल्या पारंपरिक टूल मार्गाच्या तुलनेत ते वेगळे असतात हे मात्र खरे. का? कारण डायनॅमिक टूल मार्ग बऱ्याचवेळा सी.एन.सी. उत्पादनाची एकंदर किंमत कमी करू शकतात. हे एक व्यावहारिक सत्य आहे.

डायनॅमिक टूल मार्गामुळे, टूल निर्मात्यांनी पूर्वी कधीही विचारसुद्धा केला नसेल अशाप्रकारे टूल वापरता येऊ शकते. त्यामुळे त्यांचा आर्थिक परिणाम कठोर व्यावसायिक निकषांवर स्पष्टपणे दिसत नाही. तथापि, जेव्हा आपण एखाद्या उत्पादकाचा एकंदर खर्च (ज्यात मनुष्यबळ, ऊर्जा खर्च, टूल आणि यंत्रण तेलाचा खर्च, रन रेट, ऑर्डर पूर्ण होण्याचा कालावधी इत्यादी गोष्टी समाविष्ट असतात) पाहतो, तेव्हा चित्र बरेच स्पष्ट होते. सामान्यत: डायनॅमिक टूल मार्ग खर्च आणि फायद्याचे एक चांगले गुणोत्तर प्रदान करतात.

आर्थिक लाभ कसे मिळतात?

वेगवान यंत्रण : दुप्पट आणि तिप्पट जलदगतीने होणारी यंत्रण ऑपरेशन नोंदविली गेली आहेत. विशेषत: रफिंगसारख्या पुष्कळ प्रमाणात मटेरियल काढण्याच्या कामामध्ये.

टूल झीज : उच्च टॉर्क आणि उच्च संपर्क असलेल्या पारंपरिक यंत्रणाच्या तुलनेत टूल तुटणे आणि झीज हे परिणाम नाट्यमयप्रकारे कमी होतात. टूल अकाली बाद होण्यासाठी कारणीभूत असलेला अजून एक घटक म्हणजे अत्याधिक उष्णता, ज्यामुळे सूक्ष्म भेगा पडतात आणि वाढतात. त्या टूलच्या संरक्षणात्मक लेपामध्ये (कोटिंग) प्रवेश करतात आणि टूल बोथट होण्यास कारणीभूत ठरतात.

ऊर्जा खर्च: पूर्ण फ्ल्यूट, जास्त वेग, कमीतकमी संपर्क म्हणजेच यंत्रणासाठी कमी टॉर्कची आवश्यकता आणि ऊर्जेचा कमी वापर.

लहान टूल : लहान कार्बाइड टूलची किंमत कमी असू शकते आणि डायनॅमिक टूल मार्गामध्ये लहान टूल वापरणे शक्य असते. कारण त्यांचे नुकसान करणारी लॅटरल बले कमीतकमी असतात.

चांगले टूल व्यवस्थापन : लहान टूल वापरून त्याच टूलने अधिक कामे पार पाडता येतात. यामुळे टूलची इन्व्हेंटरी कमी होते आणि एकसारख्या टूलची मोठ्या प्रमाणात खरेदी करणे शक्य होते.

एकाच टूलने अधिक कामे : बरीच कामे एकत्रित करता येतात. उदाहरणार्थ, रफिंग, रेस्ट रफिंग आणि फिनिशिंग. त्यामुळे टूल बदलावी लागत नाहीत आणि मशीनमधून वेगाने यंत्रभाग निर्मिती करता येते .

दुय्यम कामे कमी : कधीकधी जेव्हा एकाच छोट्या टूलचा वापर करून बरीच कामे केली जाऊ शकतात, तेव्हा चांगला पृष्ठीय फिनिश मिळतो. बऱ्याचवेळा यामुळे ग्राइंडिंगसारखी दुय्यम कामे कमी करता येतात किंवा काढून टाकता येतात.

हे फायदे विविधप्रकारे एकत्रित होऊ शकतात. परंतु, मशीनमधून अधिक यंत्रभाग वेगाने निर्माण होतात हा याचा व्यावहारिक अर्थ आहे. समजा आपल्याला दहा यंत्रभाग बनवायचे आहेत आणि पारंपरिक यंत्रणपद्धतीने एका यंत्रभागाला 100 मिनिटे लागतात, जर डायनॅमिक टूल मार्ग आपल्याला 15% बचत करून देत असेल, तर आपण 150 मिनिटांचा मशीनचा वेळ वाचवितो. यामुळे फायद्यात वाढ होतेच, परंतु कामाचे कोटेशन देताना आपण अधिक स्पर्धात्मक बनू शकता. वाचविले गेलेले हे सर्व तास आणि मिनिटे म्हणजेच आपण मशीनमधून अधिक गतीने यंत्रभागाची निर्मिती करून ते आपल्या ग्राहकापर्यंत लवकर पोहोचते करीत आहात. यामुळे आपल्याला लवकरात लवकर अधिक व्यवसाय मिळण्याची शक्यता निर्माण होते.

उदाहरण

स्टीवर्ट हास रेसिंग हा एक विजेते पद मिळविणारा NASCAR संघ आहे. तीन वेळा मॉन्स्टर एनर्जी NASCAR कप मालिका विजेता टोनी स्टीवर्ट आणि उत्तर अमेरिकेतील सर्वात मोठे सी.एन. सी. मशीन टूल निर्माते हास ऑटोमेशनचे संस्थापक जीन हास यांच्या सहमालकीचा हा संघ आहे. (NASCAR ही स्टॉक कार शर्यतीसाठी प्रसिद्ध असलेली एक अमेरिकन गाड्यांच्या शर्यतीची लोकप्रिय स्पर्धा आहे. दरवर्षी, अमेरिकेची 48 राज्ये तसेच कॅनडा, मेक्सिको आणि युरोपमध्ये 100 पेक्षा जास्त ट्रॅकवर NASCAR 1,500 हून अधिक शर्यतींचे आयोजन करते.)

कानापोलिस, एन.सी.मधील स्टीवर्ट हास मॅन्युफॅक्चरिंग सेंटर प्रत्येकी 15 कार असणाऱ्या तीन NASCAR संघांचे समर्थन करते. या गाड्यांसाठी यंत्रभाग तयार करणारे तीन अभियांत्रिकी समूह आहेत. परंपरागत उत्पादकांना वेडेपणा वाटेल इतक्या प्रचंड कामाच्या प्रवाहाचा सतत सामना करण्यासाठी स्टीवर्ट हास रेसिंगने डायनॅमिक टूल मार्गाचा सक्रिय अंगिकार केला आहे.

स्टीवर्ट हास रेसिंगमधील सी.एन.सी. मशीन शॉप मॅनेजर जॉन सिमन्स म्हणाले, "आमच्या यंत्रशाळेत गेल्या वर्षी मी पाहिलेले सर्वात मोठे परिवर्तन म्हणजे डायनॅमिक टूल मार्गाचा संपूर्ण अंगिकार. ते खूप परिणामकारक आहेत. लहान लहान यंत्रभाग बनवून त्यांना वेल्डिंगने एकत्र जोडण्याऐवजी आम्ही आता एका मोठ्या बिलेटमधून पूर्ण यंत्रभाग थेट बनवू शकतो. डायनॅमिक टूल मार्गामुळे आम्हाला बराच जास्त टूलचा संपर्क मिळतो. त्यामुळे आम्हाला रफिंग टूल मार्ग इष्टतम करावा लागत नाही आणि आम्ही खूप लवकर फिनिश ऑपरेशनपर्यंत पोहोचतो."

किती लवकर हे सांगण्यासाठी डायनॅमिक मोशन टूल मार्गाचाच फायदा घेत असलेल्या अनेक यंत्रभागांपैकी एक अशा स्टीअरिंग सेंटर लिंक या यंत्रभागाचा सिमन्स यांनी उल्लेख केला. स्टीअरिंग लिंक हा एक अतिशय महत्त्वाचा यंत्रभाग आहे. स्टीअरिंग बॉक्सपासून चाकांपर्यंतचा तो दुवा आहे. एक 68 किलो वजनाचा मिश्रधातू स्टीलचा अंदाजे 102 × 127 × 597 मिमी. मापांचा घन बार या स्वरूपात या यंत्रभागाची हास मॉडेल VF6 TR (ट्रुनियनसाठी) 50 टेपर व्हर्टिकल सी.एन.सी. मिलिंग मशीनवर सुरुवात होते. पारंपरिक टूल मार्ग पद्धतीमध्ये रफिंग प्रक्रियेस 12 तास लागत असत. 'मटेरियलचे ज्ञान असलेला' डायनॅमिक टूल मार्ग वापरून आता ते 7 तासांपर्यंत खाली आले आहे. "मी म्हणेन की आम्ही 60 ते 75% अधिक कार्यक्षम झालो आहोत आणि यात केवळ वेळच कमी लागतो असे नाही तर डायनॅमिक मोशनचा वापर करून आम्हाला टूलचे जास्तीचे आयुर्मानदेखील मिळते आहे." सिमन्स म्हणाले.

थोडक्यात, डायनॅमिक टूल मार्ग वापरण्यास सुलभ आहेत, त्यांचा प्रोग्रॅमिंग इंटरफेस सोपा आहे आणि आपण ज्या पद्धतीने पारंपरिक टूल मार्ग प्रोग्रॅम करतो, त्यापेक्षा काहीच फारसे वेगळे नाही. इतकेच नव्हेतर विविध प्रकारची मटेरियल आणि भूमितींचे यंत्रण करण्यासाठी कोणत्याही पारंपरिक यंत्रण पद्धतीच्या तुलनेत डायनॅमिक टूल मार्ग हा एक अधिक विश्वासार्ह, मजबूत आणि सक्षम मार्ग आहे. शेवटचा मुद्दा म्हणजे, अस्तित्वात असलेले आणि नवीन डायनॅमिक टूल मार्ग सतत अधिक स्मार्ट आणि चांगले होत आहेत.

वर सांगितलेला उपाय हा यंत्रणामधील एक क्रांतिकारक बदल आहे. धातू जलदपणे काढून टाकण्याची मूलभूत गरज यामध्ये उच्च कोटीचे गणित वापरून पुरी केली आहे. असे आणखी एक क्रांतिकारक तंत्रज्ञान म्हणजे बहुअक्षीय (मल्टीअॅक्सिस) यंत्रण. आपल्या सर्व चर्चेत आतापर्यंत 2D आणि 3D यंत्रणाचा समावेश आहे. माझ्यापुढील लेखाचा विषय बहुअक्षीय यंत्रण आहे. ते काय आहे, ते का उपयुक्त आहे आणि त्यामुळे उत्पादन उद्योगात काय बदल घडले, याविषयी आपण पुढील लेखात विस्तृत माहिती घेऊ.

विनीत सेठ

व्यवस्थापकीय संचालक - दक्षिणआशिया आणि मध्यपूर्व, मास्टरकॅम एपीएसी

7378552000

vineet.seth@mastercamapac.com

विनीत सेठ यांत्रिकी अभियंते असून, त्यांनी बिझनेस अॅडमिनिस्ट्रेशनमध्ये पदव्युत्तर शिक्षण पूर्ण केले आहे. 'मास्टरकॅम इंडिया प्रा. लि.' कंपनीचे ते व्यवस्थापकीय संचालक असून, उत्पादनाशी संबंधित सॉफ्टवेअर क्षेत्रातील कामाचा त्यांना 21 वर्षांचा अनुभव आहे.