पॉवर स्कायव्हिंग

27 Aug 2020 15:50:00

स्कायव्हिंग प्रक्रियेचा (पॉवर स्कायव्हिंग) शोध विसाव्या शतकाच्या सुरुवातीच्या काळात लागला होता, पण तत्कालीन मशीन आणि टूलिंग तंत्रज्ञान या आव्हानात्मक प्रक्रियेच्या गरजा पूर्ण करू शकत नसल्यामुळे त्यात पुढे यश मिळाले नव्हते. 1960 च्या दशकाच्या सुरुवातीच्या काळात फाउटरने स्कायव्हिंग अॅप्लिकेशन्स विकसित करण्याचा मोठ्या प्रमाणावर प्रयत्न केला आणि चाचण्याही घेतल्या. परंतु स्पिंडल वेग, सिस्टिमचा कडकपणा (स्टिफनेस) आणि टूल तंत्रज्ञान, स्कायव्हिंग प्रक्रियेच्या गरजेनुसार कामगिरी देऊ शकले नाहीत. अखेरीस, अंदाजे 30 वर्षांनंतर 1990 च्या दशकाच्या सुरुवातीस, स्कायव्हिंगला त्याच्या दीर्घ झोपेमधून कायमचे बाहेर काढले गेले, आणि सर्वांचे लक्ष पुन्हा एकदा त्याच्याकडे वेधले गेले. कार्बाइड टूल विकसित झाल्यामुळे, बाह्य गिअरच्या हार्ड स्कायव्हिंगसाठी फाउटरने आणखी एक प्रयत्न केला. यशस्वी चाचण्या घेतल्या गेल्या आणि बरीच मशीन विकली गेली. दुर्दैवाने टूलची किंमत अजूनच वाढली, परंतु चाचण्या करणे चालूच राहिले. चाचणीसाठी उच्च गतीची मशीन स्पिंडल घेऊन आणि टूलची नवीन मटेरियल आणि लेपने (कोटिंग) विकसित करून सरतेशेवटी याची बैठक जमविता आली आणि प्रक्रियेचा किफायतशीरपणाही दिसू लागला. पॉवर स्कायव्हिंगचा जन्म झाला.

अंतर्गत आणि बाह्य गिअरसाठी कमी खर्चात सातत्यपूर्ण गुणवत्ता

अत्यंत कडक यंत्रण संरचना, आधुनिक टूल तंत्रज्ञान, समर्पित क्लॅम्पिंग उपाययोजना आणि गणनेसाठी विशिष्ट सॉफ्टवेअरद्वारे प्रक्रिया इष्टतमीकरण या गोष्टी आज उपलब्ध असल्यामुळे पॉवर स्कायव्हिंगची पूर्ण क्षमता उलगडली गेली आहे आणि अंतर्गत आणि बाह्य गिअरच्या निर्मितीसाठी तितकीच कार्यक्षम आणि स्पर्धात्मक उपाययोजना म्हणून ते विकसित झाले आहे. गिअरच्या शेपिंगसाठी एक स्पर्धात्मक पर्याय म्हणून आणि (काही बाबतींत) लहान ते मध्यम आकाराच्या, कठीणीकरण न केलेल्या, दंडगोलाकार गिअरच्या ब्रोचिंगसाठी याचा विचार पूर्वी केला गेला होता. परंतु आजमितीला याच्या उपयुक्ततेची श्रेणी विस्तृत झाली आहे. आता अंतर्गत आणि बाह्य गिअरचे सॉफ्ट आणि हार्ड फिनिशिंग, शाफ्ट आणि वर्मच्या यंत्रणासाठी तसेच रोबोमध्ये वापरल्या जाणाऱ्या सायक्लॉयडल गिअरसाठी लागणाऱ्या खास प्रोफाइल कापण्यासाठी पॉवर स्कायव्हिंग उपलब्ध आहे.

ग्लीसन मशीनच्या उपलब्ध श्रेणीमध्ये 9 मिमी. पर्यंतची मॉड्यूल रेंज आणि 800 मिमी. पर्यंत व्यासाची रेंज समाविष्ट आहेत. पॉवर स्कायव्हिंग ही एक अत्यंत कार्यक्षम यंत्रणप्रक्रिया असल्याने मशीन, क्लॅम्पिंग, टूल आणि प्रक्रिया (प्रोसेस) डिझाइन या संपूर्ण प्रणालीकडून तिच्या भरपूर अपेक्षा असतात. जेव्हा हे घटक एकमेकांशी सुसंगत असतील आणि संपूर्ण प्रणालीमध्ये आवश्यक कडकपणा असेल तेव्हाच उत्पादकता आणि गुणवत्तेच्या दृष्टीने सर्वोत्कृष्ट परिणाम प्राप्त होतील. वेगवेगळ्या घटकांचा स्वतंत्रपणे विचार केला जाऊ शकत नाही.

काही वर्षांपर्यंत स्कायव्हिंग प्रक्रियेच्या सीमा अज्ञात होत्या. आधीपासूनच प्रक्रियेचे समाधानकारक प्रमाणात इष्टतमीकरण (ऑप्टिमायझेशन) करणे केवळ अशक्य होते. उत्पादनक्षमता आणि उत्पादन खर्चाच्या संदर्भात उत्पादनाचे प्रमाण इष्टतम करण्यासाठी, एकत्रित (इंटिग्रेटेड) उपाय अधिक महत्त्वाचे होत आहेत. या नवीन, स्मार्ट सिस्टिममध्ये गिअर डिझाइन, प्रक्रियेचे सिम्युलेशन, मॅन्युफॅक्चरिंग आणि मेट्रॉलॉजीची उपकरणे, कार्यवस्तू पकडण्याची साधने, टूल आणि साहाय्यक सेवा (उदाहरणार्थ, रीशार्पनिंग) आणि तंत्रज्ञानाविषयीचा सल्ला या सर्वांचा समावेश आहे.

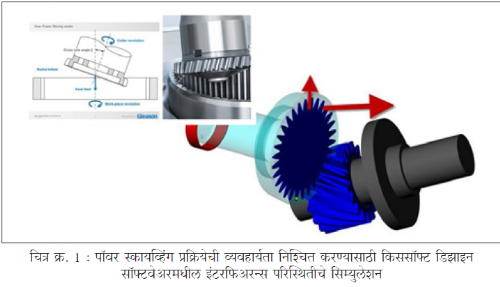

किस सॉफ्ट गिअर डिझाइन आणि वस्तूनिर्माण करण्याच्या निर्णयांचे एकत्रीकरण

डिझाइन अभियंते सर्वोत्तम गिअर लेआउट शोधण्यावर लक्ष केंद्रित करतात आणि बहुतेक वेळा उत्पादनातील अडचणींचा विचार करत नाहीत. उत्पादन विभागाला गिअर डिझाइन माहिती (डेटा) मिळाल्यानंतरच ते सर्वात कार्यक्षम उत्पादनप्रक्रियेचा विचार करतात आणि उत्पादन खर्च विचारात घेतला जातो. परंतु, पॉवर स्कायव्हिंगसारखी एखादी अत्यंत कार्यक्षम प्रक्रिया वापरणे शक्य आहे की नाही हे काही गिअर आणि पिनिअनच्या विशिष्ट भूमितीवर आणि इंटरफिअरन्स कंटूरवर अवलंबून असते. बऱ्याचदा मॅक्रो भूमितीमध्ये केवळ थोडा बदल केल्यास अधिक उत्पादनक्षम किंवा कमी खर्चिक उत्पादनप्रक्रिया वापरता येऊ शकते. उत्पादनप्रक्रियांमधील विविध पर्याय आणि मर्यादांबाबत बहुतेक डिझाइनरना फार सखोल माहिती नसते, म्हणून त्यांच्या डिझाइन सॉफ्टवेरमध्येच उत्पादनप्रक्रियेची सोपी माहिती उपलब्ध असणे खूप फायदेशीर ठरते. एखाद्या विशिष्ट भूमितीच्या निर्मितीसाठी उपलब्ध उत्पादनप्रक्रिया व्यवहार्य आहे की नाही हे त्यामुळे वेळेवर ठरविता येते.

उत्पादनासाठी पॉवर स्कायव्हिंग हा एक संभाव्य पर्याय आहे की नाही, हे टूल आणि जो गिअर बनवायचा आहे, त्यांच्यादरम्यान होऊ शकणाऱ्या टक्करीच्या वेगवेगळ्या परिस्थितीवर (टूल हेड, टूल बॅक किंवा टूल शाफ्ट) आणि काही भौमितीय निर्बंधांवर (टूल दातांवरील इन्व्होल्यूटची कमीतकमी लांबी, एकूण ओव्हरलॅप गुणोत्तर इत्यादी.) अवलंबून असते. चित्र क्र.1 मध्ये पॉवर स्कायव्हिंग प्रक्रियेची व्यवहार्यता निर्धारित करण्यासाठी किससॉफ्ट डिझाइन सॉफ्टवेअरमधील इंटरफिअरन्स परिस्थितीचे सिम्युलेशन दाखविले आहे.

गिअर आणि गिअर बॉक्स डिझाइनच्या उद्योगात किस सॉफ्ट हे एक अग्रणी नाव आहे. त्यांनी ग्लीसनमधील गिअर तज्ज्ञांबरोबर सहयोग करून पॉवर स्कायव्हिंग प्रक्रियेचे सिम्युलेशन करण्याचा एक उपाय आपल्याला दिला आहे. यामुळे गिअर बॉक्सच्या उत्पादनादरम्यानच्या संभाव्य टक्करींविषयीची माहिती आधीच म्हणजे डिझाइन टप्प्यातच मिळते. डिझाइनमधील छोट्या छोट्या समायोजनामुळे (अॅडजस्टमेंट) उत्पादनात मोठ्या प्रमाणात बचत होऊ शकते. किस सॉफ्टच्या आधुनिक उत्पादनांच्या वापरकर्त्यांना या विकासामुळे फायदा होऊ शकतो.

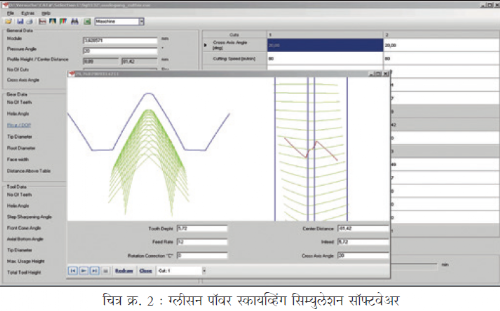

उत्पादन प्रमाणित करण्यासाठी उच्च कामगिरी देणाऱ्या प्रक्रियेचे सिम्युलेशन

पूर्वी योग्य सिम्युलेशन सॉफ्टवेअर उपलब्ध नसल्यामुळे, पॉवर स्कायव्हिंग प्रक्रिया आधीपासूनच समाधानकारकपणे इष्टतम करता येत नसे. चिप निर्मिती आणि टक्कर बिंदू यांची गणना करणे आणि त्यांचा अंदाज करणे हे त्यावेळी वापरकर्त्यांसाठी अशक्य नसले, तरी अतिशय अवघड होते.

पॉवर स्कायव्हिंग सिम्युलेशन सॉफ्टवेअरचा (चित्र क्र. 2) वापर केल्याने पहिली चिप बाहेर पडण्यापूर्वीच उत्पादनाचा परिणाम पाहता येतो. सर्वसमावेशक ग्लीसन पॉवर स्कायव्हिंग तंत्रज्ञान आणि सिम्युलेशन सॉफ्टवेअरने संपूर्ण स्कायव्हिंग प्रक्रियेचे सिम्युलेशन अंतिम वापरकर्त्याच्या डोळ्यासमोर आधीच उभे करून सर्वात प्रभावी प्रक्रिया धोरण आणि टूल डिझाइन निश्चित करणे सुलभ केले आहे. चिप निर्मिती, गिअर कटिंग गुणवत्ता आणि टक्कर परिस्थिती तसेच आवर्तन काळ यांच्यावर विविध टूल भूमिती आणि प्रक्रियेच्या पॅरामीटरच्या प्रभावाचे हे सिम्युलेशन सॉफ्टवेअर विश्लेषण करते. त्यामुळे पॉवर स्कायव्हिंग पद्धतीचा वापर करून विशिष्ट यंत्रभाग विश्वासार्हतेने आणि किफायतशीरपणे तयार केला जाऊ शकतो की पर्यायी पद्धत अधिक योग्य आहे, याबाबतीत वापरकर्ता माहितीपूर्ण निर्णय घेण्याच्या स्थितीत येतो.

पॉवर स्कायव्हिंग टूल नेहमी सिम्युलेशन आणि अॅप्लिकेशनच्या तांत्रिक आवश्यकतांच्या आधारे तयार केली जातात. त्यामुळे आपल्याला पॉवर स्कायव्हिंग प्रक्रियेचा वापर करणे हे कित्येक दशकांपासून वापरात असलेल्या गिअर शेपिंगच्या प्रक्रियेइतके सोपे आणि परिचयाचे वाटू लागते.

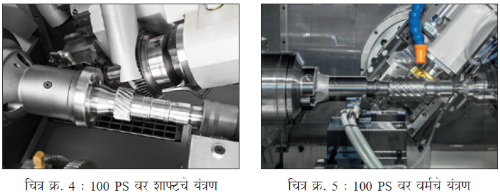

लहान अंतर्गत आणि बाह्य गिअरचे प्रभावी यंत्रण

छोट्या 'ओव्हररन स्पेस' असलेल्या अंतर्गत आणि बाह्य गिअरचे उत्पादन शेपिंग प्रक्रियेपेक्षा पॉवर स्कायव्हिंगद्वारा अधिक किफायतशीरपणे केले जाते. छोट्या ओव्हररन स्पेस असलेल्या बाह्य गिअरच्या बाबतीत, पॉवर स्कायव्हिंग अगदी हॉबिंगपेक्षाही अधिक चांगले परिणाम देते. लहान व्यासाच्या हॉबमुळे हॉबिंग प्रक्रियेची कार्यक्षमता कमी असते तर पॉवर स्कायव्हिंगच्या कटरचा व्यास जास्त असतो, हे त्यामागचे कारण आहे. पॉवर स्कायव्हिंग डीबरिंग किंवा चॅम्फरिंग प्रक्रियेसह एकत्र करणेही शक्य आहे. अंतिम कट घेण्यापूर्वी चॅम्फरिंग प्रक्रियेचे अंतर्वेशन (इंटरपोलेशन) केल्याने ते साध्य होते. त्यामुळे नंतरच्या (होनिंगसारख्या) हार्ड फिनिशिंग प्रक्रियेसाठी आवश्यक गुणवत्तेची पातळी मिळविता येते किंवा अंतिम पृष्ठीय फिनिश आणि चॅम्फर गुणवत्ता प्राप्त होते. 100 PS हे ग्लीसनचे सर्वात लहान मशीन, एक खास फीचर म्हणून पॉवर स्कायव्हिंग पद्धतीने (चित्र क्र. 3, 4 आणि 5) वर्मचे स्कायव्हिंग करण्याचा पर्याय देऊ करते.

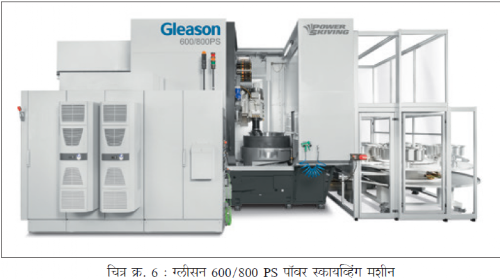

मध्यम आणि मोठ्या आकाराच्या कार्यवस्तूंचे पॉवर स्कायव्हिंग

मध्यम आकाराच्या कार्यवस्तूंसाठी (800 मिमी. व्यास आणि मोड्यूल 9 पर्यंत), ग्लीसन मॅन्युफॅक्चरिंग प्रोग्रॅममध्ये 300 PS पासून 600/800 PS पर्यंत पॉवर स्कायव्हिंग मशीनची (चित्र क्र. 6) संपूर्ण श्रेणी आहे. उच्च कडकपणा असलेल्या या मशीनच्या संकल्पनेला कार्यवस्तू पकडण्याची विविध आकारातील अतिशय पूरक मॉड्यूलर उपकरणे उपलब्ध आहेत. प्रणालीच्या एकंदर अचूकतेमुळे आणि विश्वासार्हतेमुळे कमीतकमी आवर्तन काळ, तसेच गिअरची उत्कृष्ट गुणवत्ता आणि पृष्ठभागाचा अपेक्षित फिनिश मिळतो. आवर्तन काळ दोन ते पाच पटीने कमी होतो किंवा अॅप्लिकेशननुसार त्याहून अधिक कमी केला जाऊ शकतो. आणि जेव्हा गिअर शेपिंगशी तुलना केली जाते, तेव्हा बहुतेकवेळा प्रति कार्यवस्तू टूल खर्चदेखील कमी केला जाऊ शकतो. रफिंगसाठी इंडेक्सेबल कार्बाइड इन्सर्ट तंत्रज्ञानाचा वापर असलेल्या कटिंग टूलचा आणि फिनिशिंगसाठी PM किंवा कार्बाइड टूलचा वापर ही विशेषतः मोठ्या कार्यवस्तूंसाठी एक सिद्ध प्रक्रिया आहे. टूल बदल स्वयंचलित टूल चेंजरद्वारे केला जातो, त्यामुळे अनुत्पादक वेळ कमी होतो. एक खास फीचर म्हणून, ग्लीसन पॉवर स्कायव्हिंग कटरच्या मागील बाजूस एकत्रित डीबरिंग देऊ करते. यामुळे वापरकर्त्यासाठी कामातील एका अतिरिक्त टप्प्याची आणि काही विशिष्ट परिस्थितीत अतिरिक्त मशीनची बचत होते.

हार्ड पॉवर स्कायव्हिंग – अनन्य फीचर्ससह प्रक्रिया

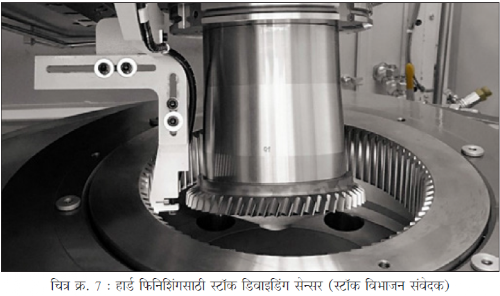

कमी आवाज करणाऱ्या आणि उच्च टॉर्कच्या गिअर बॉक्स/गिअरच्या मागणीमुळे कठीणीकरण केलेल्या गिअरच्या फिनिशिंग पद्धतींमधील आवश्यकतांमध्ये सतत वाढ होत आहे. तथापि, छोट्या ते मध्यम आकाराच्या अंतर्गत गिअरसाठी कोणत्याही किफायतशीर हार्ड फिनिशिंग उपाययोजना बाजारपेठेत उपलब्ध नाहीत. हार्ड पॉवर स्कायव्हिंग यासाठी एक छान आणि किफायशीर पर्याय उपलब्ध करून देते. ग्राइंडिंग मशीनवर असतात तशाच प्रकारच्या स्टॉक विभाजन संवेदकांद्वारे (चित्र क्र. 7) दातांमधील अंतराची स्थिती शोधली जाते. सर्व संबंधित अक्षांमधील डायरेक्ट ड्राइव्ह, सिम्युलेशन सॉफ्टवेअर, प्रक्रिया कौशल्य आणि आधुनिक कार्बाइड टूल यांचे अत्यंत कडक अत्याधुनिक मशीनबरोबर संयोजन केल्यामुळे हार्ड पॉवर स्कायव्हिंग ही यंत्रण क्षेत्रामध्ये एक व्यावहारिक पद्धत बनली आहे. प्राप्त करता येऊ शकणारी गुणवत्ता आणि पृष्ठीय खडबडीतपणा बहुतेक अॅप्लिकेशनसाठी परिपूर्ण असतात. त्यासाठी वेगळे काम करण्याची गरज नसते.

नवीनतम विकास - मशीनवरच रीशार्पनिंग

पॉवर स्कायव्हिंगद्वारे गिअर निर्मिती करताना पारंपरिक दृष्टिकोन वापरला जातो. कटरची जास्तीतजास्त झीज झाल्यानंतर ऑपरेटर कटर बदलतो, कटरची माहिती (डेटा) समायोजित करतो, पुढील कार्यवस्तू कापतो, तिला तपासणी कक्षात पाठवतो, पहिल्या भागाच्या तपासणीची प्रतीक्षा करतो आणि नियमित उत्पादन सुरू करण्यापूर्वी, आवश्यक असल्यास, मशीनचे पॅरामीटर समायोजित करून प्रक्रियेत सुधारणा करतो.

पॉवर स्कायव्हिंग हे शेपिंगच्या प्रक्रियेपेक्षा बरेच वेगवान असल्याने ,एका दिवसात सामान्यत: बऱ्याचवेळा कटर बदलावे लागतात आणि ऑपरेटरला वारंवार ते काम करावे लागते. याव्यतिरिक्त या कार्यपद्धतीमध्ये कटर व्यवस्थापन आणि वापरलेले कटर हाताळणे, वापरलेले कटर नूतनीकरणासाठी (रीशार्पनिंग आणि रीकोटिंग) पाठविणे, कटर उत्पादन प्रवाहात आणि मशीनवर परत आणणे या गोष्टी आवश्यक असतात. याशिवाय, जितका वेळ कटर नूतनीकरणासाठी बाहेर असतील, त्यावेळेत उत्पादन चालू ठेवण्यासाठी कटरचा मोठा संग्रह (इन्व्हेंटरी) आवश्यक असतो.

पॉवर स्कायव्हिंग मशीनवर कटर रीशार्पनिंगची क्षमता जोडून, ग्लीसनने पॉवर स्कायव्हिंग अॅप्लिकेशन्सचा किफायतशीरपणा आणि गुणवत्ता वाढविण्यासाठी एक क्रांतिकारक पाऊल पुढे टाकले आहे. या नवीन क्षमतेमुळे जवळ जवळ प्रत्येक महत्त्वाच्या क्षेत्रात पॉवर स्कायव्हिंगच्या परिणामकारक वाढ झाली आहे.

ग्लीसन पॉवर स्कायव्हिंग मशीनच्या व्हर्टिकल मालिकेत 600 मिमी. व्यासापर्यंत पूर्णपणे एकत्रित, ऑन- बोर्ड शार्पनिंग युनिट (चित्र क्र. 8) उपलब्ध आहे. ऑपरेटरच्या कोणत्याही सहभागाशिवाय, मशीनमध्ये विशिष्ट संख्येत गिअर कापले गेल्यानंतर पूर्णत: स्वयंचलितपणे कटर फेस रीशार्प केला जातो. काढलेल्या स्टॉकचा विचार करून कटर भूमिती आपोआप समायोजित केली जाते आणि अजिबात वेळ न दवडता नियमित उत्पादन सुरू केले जाते. कटिंग फेसचे पुनर्लेपन (रीकोटिंग) करणे आवश्यक नसते, कारण फ्लॅंकवर केलेले मूळ लेपन कटरच्या दातांचे पुरेसे संरक्षण करते.

कटर बदलण्याची वारंवारिता मोठ्या प्रमाणात कमी झाल्यामुळे एक कटर त्याचा पूर्णपणे वापर होण्यापूर्वी कित्येक दिवस किंवा आठवडे मशीनवर राहू शकतो. पूर्वी कटरच्या बदलासाठी ऑपरेटरने वापरलेला वेळ आता तीन ते चार स्वयंचलित कटर ग्राइंडिंग आवर्तनांसाठी वापरला जातो. उच्च आणि सातत्यपूर्ण गिअर गुणवत्तेसाठी प्रति ग्राइंडिंग आवर्तन कमी स्टॉक काढला जाऊन कटरला सतत तीक्ष्ण ठेवण्यात येते. तोच कटर बराच काळ उत्पादनामध्ये राहत असल्याने, कटर बदलल्यानंतर बनलेल्या पहिल्या यंत्रभागाची तपासणी आणि मशीनमध्ये सुधारणा करण्याची आवश्यकता यांच्यात जाणाऱ्या वेळेची बचत होते. यामुळे तपासणी कक्षातील खर्च आणि आवश्यक गुंतवणूकदेखील कमी होते.

उत्पादनातील सातत्य मिळविण्यासाठी नवीन कटरची ऑर्डर वेळेत देण्यासाठी लागणारे कटर व्यवस्थापन आणि लॉजिस्टिक हाताळण्याची गरजदेखील बरीच कमी होते. तसेच आवश्यक कटरची इन्व्हेंटरीसुद्धा कमी होते, कारण आता बाह्य री-फर्बिशिंग सायकलद्वारे कटरचा पुनर्वापर करण्याची आवश्यकता नसते.

एकत्रित कटर रीशार्पनिंग, स्पर आणि हेलिकल स्टेप-शार्प न केलेल्या कटरसाठी लागू करता येते. कार्बाइड कटर वापरुन केलेल्या सर्व सॉफ्ट कटिंग प्रक्रियांमध्ये, तसेच जिथे कार्बाइड कटर अनिवार्य आहेत, अशा हार्ड स्कायव्हिंग अॅप्लिकेशन्समध्ये या प्रक्रियेचे एकत्रीकरण केले जाऊ शकते. रीशार्पनिंगसाठी एक अतिशय स्वस्त ग्राइंडिंग व्हील तंत्रज्ञान वापरले जाते. ग्राइंडिंग व्हीलचे ड्रेसिंग करण्याची गरज नसते, कारण ग्राइंडिंगच्या प्रक्रियेमधून त्यांचे सेल्फ-शार्पनिंग होत असल्याने ती धारदार राहतात. तसेच मॅन्युअल हाताळणीद्वारे महागड्या कार्बाइड कटरचे नुकसान होण्याचा धोका मोठ्या प्रमाणात कमी होतो, कारण या प्रक्रियेमध्ये कटर स्पर्श न होता जास्त काळ चालतात. कटरच्या फेसवर कोटिंग नसल्यामुळे पॉवर स्कायव्हिंग प्रक्रियेची उत्पादकता कमी होत नाही, कारण बाहेरून कटर री-फर्बिशिंग करून घेण्याच्या जुन्या प्रक्रियेत मिळणाऱ्या कटर आयुर्मानाच्या तुलनेत आता अधिक वारंवार रीशार्पनिंग होते.

गुणवत्ता हमीच्या बाबतीत पळवाट बंद करणे

ग्लीसन क्लोज्डलूप पद्धतीमध्ये ग्लीसन पॉवर स्कायव्हिंग मशीन्स ग्लीसन GMS® मेट्रॉलॉजी उपकरणांशी नेटवर्किंगद्वारे थेट जोडली जातात आणि गिअर कटिंगची उत्पादनप्रक्रिया इष्टतम केली जाते. ऑपरेटरद्वारे संनियंत्रित केल्या जाणा-या स्वयंचलित मोडमध्ये मोजमाप आणि परिणामी सुधारात्मक उपायांची अंमलबजावणी अत्यंत सोपी आणि द्रुतपणे केली जाऊ शकते. यामुळे पॉवर स्कायव्हिंग पद्धती क्षमता अजून वाढते (चित्र क्र. 9). अलिकडच्या वर्षांत महत्त्वपूर्ण आणि निरंतर प्रगती असूनही, पॉवर स्कायव्हिंग प्रक्रियेची पुरेपूर क्षमता अजूनही वापरली गेलेली नाहीये. आता यानंतर काय हे पाहणे औत्सुक्याचे असेल.

उडो स्टोल्झ

उपाध्यक्ष, विक्री आणि विपणन, ग्लीसन कॉर्पोरेशन

8071365000

sales-india@gleason.com

उडो स्टोल्झहे ग्लीसन कॉर्पोरेशनमध्ये विक्री आणि विपणन विभागाचे उपाध्यक्ष आहेत.