ब्रोचिंगचा कल्पक वापर

12 Nov 2021 14:34:32

कारखान्यामध्ये रोजच नवनवीन यंत्रभाग तयार करण्यासाठी येत असतात. त्यासाठी जिग फिक्श्चर डिझाइन करणे, एस.पी.एम. तयार करणे, मशीन मागविणे आदी कामे विविध विभाग करीत असतात. मात्र यामध्ये पूर्वीपासून निर्माण केल्या जाणाऱ्या यंत्रभागांची उत्पादकता सुधारण्याकडे दूर्लक्ष होण्याची शक्यता असते. अशाच एका यंत्रभागाची उत्पादकतेसंदर्भातील समस्या रूढ पद्धतीऐवजी वेगळा विचार करून कशी सोडविली याचे प्रत्यक्ष उदाहरण या लेखातून वाचावयास मिळेल.

कंपनी किंवा युनिट ज्यावेळी लहान असते त्यावेळी विशिष्ट यंत्रभागांची मागणीपण कमी असते. ती मागणी पूर्ण करण्यासाठी वापरात आणलेली मशीन पहिल्या तत्त्वावर आधारित म्हणजे ड्रिलिंग, मिलिंग, टर्निंग वगैरे प्रकारची असतात. कार्यवस्तूवर करावयाची कामे त्यापैकीच कोणत्या तरी मशीनवर करायचा प्रयत्न केला जातो. बऱ्याच अंशी हा प्रयत्न यशस्वीही होतो.

पुढे कार्यवस्तूची मागणी वाढते, त्यावेळी वरील पध्दत बदललेल्या मागणीला न्याय देऊ शकत नाही. अशावेळी काळाप्रमाणे बदल अपरिहार्य ठरतात. उदाहरणार्थ, सिंगल स्पिंडल ड्रिलिंग मशीनऐवजी मल्टीस्पिंडल ड्रिलिंगचा पर्याय निवडावा लागतो. सिंगल स्पिंडल मिलिंग मशीनऐवजी दोन स्पिंडलचे मिलिंग मशीन वापरावे लागते. मिलिंग मशीनवरील स्पिंडलवर एका कटरऐवजी 5, 6 कटर एकावेळी लावून गँग मिलिंगसारखी कामे करावी लागतात. एका प्रसिध्द कंपनीमध्ये तर दोन स्पिंडलवर दहा कटर लावून गँग मिलिंगचे (कनेक्टिंग रॉड) यंत्रण केले जाते. अर्थात अशा प्रकारचे विकसन कार्यवस्तूंची संख्या विचारात घेऊन केले जाते.

मोठ्या कंपन्यांमध्ये सतत नवनवीन यंत्रभागांची भर पडत असते. त्यासाठी जिग फिक्श्चर डिझाइन करणे, नवीन एस.पी.एम. डिझाइन करणे, सी.एन.सी. मशीन मागविणे अशा प्रकारची कामे उत्पादन - अभियांत्रिकी विभाग, डिझाइन विभाग, हिरीरीने करीत असतात. पण आधीच्या लहान यंत्रभागाची उत्पादकता सुधारण्यासाठी त्यांना एक तर वेळ नसतो किंवा शॉपमधील माणूस त्याच्या गरजा डिझाइन विभागाच्या गळी उतरवण्यात कमी पडतो. त्यामुळे त्याच्या अडचणी वर्षानुवर्षे दुर्लक्षित राहतात.

शॉपमधील एका कार्यवस्तूच्या उत्पादकतेमधील समस्या, रूढ मार्गापेक्षा वेगळा विचार करून कशी सोडविली याचे उदाहरण पुढे दिले आहे.

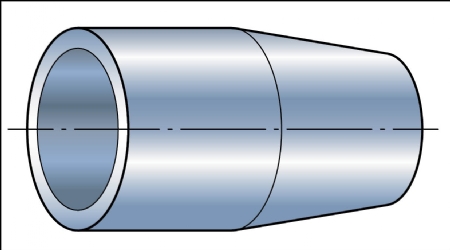

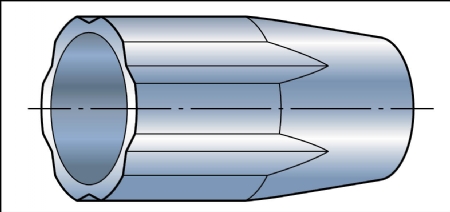

चित्र क्र. 1 : मूळ कार्यवस्तू

चित्र क्र. 1 मध्ये प्रक्रियेपूर्वीची कार्यवस्तू दाखविली आहे. या कार्यवस्तूच्या बाहेरच्या पृष्ठभागावर (सरफेस) लांबीनुसार सहा खाचा (स्लॉट) करावयाच्या आहेत. खाचेचा इन्क्लुडेड कोन 150° आहे. या खाचेवर स्पॅनर बसतो आणि त्याच्या मदतीने ही कार्यवस्तू दुसऱ्या कार्यवस्तूवर घट्ट केली जाते. अंतर्गत व्यास (ID) आणि बाह्यव्यासामध्ये (OD) बाजूच्या जाडीची (वॉल थिकनेस) मर्यादा असल्यामुळे विशिष्ट टॉर्क देऊन क्लॅम्पिंग केले जाते.

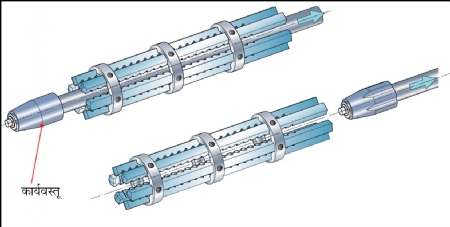

वरील खाच आडव्या मिलिंग मशीनवर मँड्रेलवर धरून मिलिंग मशीनवरील चक आणि इंडेक्सिंग हेडमध्ये पकडली जायची. मिलिंग मशीन स्पिंडलवर 150° इनक्लुडेड कोन ग्राइंड केलेला कटर पकडलेला असायचा. सेटिंग केल्यानंतर एका खाचेचे मिलिंग, कार्यवस्तू इंडेक्स करणे आणि मिलिंग करणे या पद्धतीने सहा खाचांचे मिलिंग होऊन कार्यवस्तू (चित्र क्र. 2) पूर्ण केली जायची. यासाठी साधारणपणे 18 ते 20 मिनिटे वेळ लागत होता. वाढीव कार्यवस्तूच्या संख्येला कंपनीतील मिलिंग मशीन पुरेशा नव्हत्या. त्यामुळे उत्पादन वाढीचा विचार करण्याची वेळ आली होती. उत्पादन वाढीसाठी मिलिंग मशीनवरील उत्पादन वाढविणे किंवा दुसरा पर्याय शोधणे आवश्यक होते. विचारांती ब्रोचिंगच्या पर्यायाला चालना मिळाली. ब्रोचिंगमुळे कार्यवस्तूला आवश्यक टॉलरन्स मिळणार होते आणि 6 खाचांचे यंत्रण एकाचवेळी करता येणार असल्याने ते फायदेशीर ठरणार होते.

चित्र क्र. 2 : यंत्रणाची जुनी पद्धत

ब्रोचिंग यंत्रणाचे प्रकार

1. अंतर्गत (इंटर्नल) ब्रोचिंग : बोअर, की-वे, स्प्लाइन वगैरे.

2. सरफेस ब्रोचिंग : सरेशन (कनेक्टिंग कॅप आणि रॉड) वैगेरे.

या प्रक्रियेमध्ये कार्यवस्तू ब्रोचिंग मशीनवर फिक्श्चरमध्ये पकडलेली असते आणि ब्रोच ओढला जातो.

वरील तत्त्व आपल्या कार्यवस्तूला लागू होणार नाही हे लक्षात आल्यावर ब्रोच स्थिर (फिक्स) आणि कार्यवस्तू ओढली जाणे या तत्त्वाचा वापर करण्याचे ठरविले. 6 खाचा एकाचवेळी करावयाच्या म्हणजे 6 ब्रोचची एकत्र मोट बांधणे आले. यासाठी डॅगरफोर्स, एसआरपी इत्यादी ब्रोच बनविणाऱ्या कंपन्यांशी संपर्क साधला असता त्यांनी आम्हाला अभिप्रेत असलेले ब्रोचिंग टूल बनविण्यास साभार नकार दिला. त्यावेळी हे ब्रोचिंग टूल मी स्वतः बनविण्याचे ठरविले.

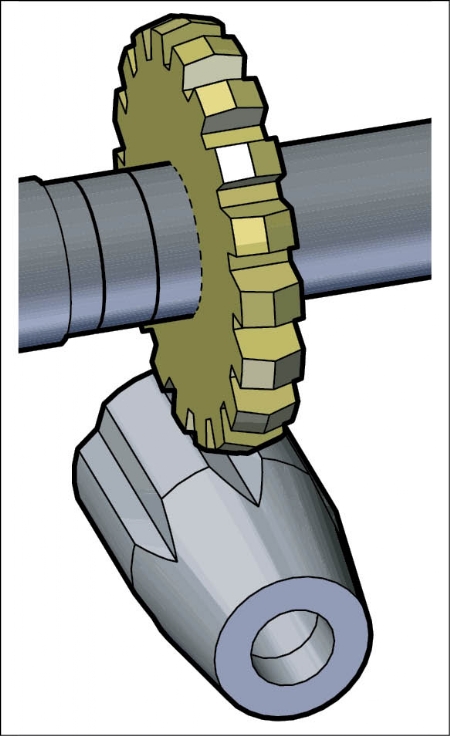

चित्र क्र. 3 : ब्रोच आणि कार्यवस्तूचा तपशील

1. सुमारे 300 X 12 X 12 मिमी. मापाच्या 6 हायस्पीड स्टीलच्या पट्ट्यांमधून चित्र क्र. 3 मध्ये दाखविल्याप्रमाणे सहा ब्रोच तयार केले.

2. ब्रोच एकत्र जोडण्यासाठी तीन रिंग बनविल्या.

3. ब्रोच रिंगला बसविले.

4. ब्रोच, रिंग, रिंग स्लॉट आधीच केलेल्या मोजमापाप्रमाणे केलेले असल्यामुळे कार्यवस्तूवर येणारी मोजमापे सेट करायला अडचण आली नाही.

चित्र क्र. 4 : फिनिश कार्यवस्तू

ब्रोचिंग मशीनवर ब्रोच व्यवस्थित बसविण्याची सोय केली. कार्यवस्तू धरण्यासाठी एक योग्य बार बनविला. तो ब्रोचिंग मशीनच्या रॅमला अडकविण्याची सोय केली. ब्रोचिंग मशीनवर घट्ट शीतकाची (थिक कूलंट) सोय असतेच. ब्रोचिंग झाल्यावर तयार होणाऱ्या चिप दोन ब्रोचमधील फटींमधून शीतकाबरोबर गुरुत्वाकर्षणामुळे खाली पडत असल्याने चिप ब्लॉकेजची समस्या सुटलेली होती.

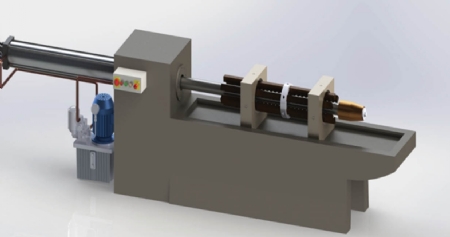

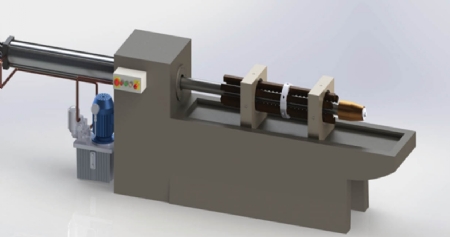

चित्र क्र. 5 : ब्रोचिंग मशीन

कार्यवस्तू वारंवार एका स्क्रूने घट्ट करणे, ब्रोचच्या आतून बार ओवून रॅमला अडकविणे आणि कार्यवस्तू ब्रोचमधून पास होऊन त्याचे ब्रोचिंग होण्यासाठी 70 ते 80 सेकंद हा कालखंड पुरेसा व्हायचा.

अशा रितीने 18 ते 20 मिनिटांत होणारे काम 70 ते 80 सेकंदात करणे शक्य झाले. ब्रोचला पुन्हा धार लावायची वेळ येते तेव्हा या टूलची झीज अत्यल्प होत असल्याने रिंगमध्ये सूक्ष्म बदल करून टूल वापरता येते. तसेच या प्रक्रियेत ब्रोचला दोनदा रीशार्पनिंग केल्यास जवळपास 30-40 हजार कार्यवस्तू तयार होतात.

या बदलामुळे झालेले फायदे

· सर्व कार्यवस्तू एकाच सेटिंगवर केलेल्या असल्याने एकसारखी गुणवत्ता मिळाली.

· कामाला लागणारा अपेक्षित वेळ 18-20 मिनिटांवरून 70-80 सेकंदांवर आल्याने उत्पादकता वाढली.

· मिलिंग मशीनवर अडकून राहणारा वेळ पूर्णपणे निघून गेल्यामुळे त्या मशीनवर रांगेत असलेल्या इतर कार्यवस्तूंना प्राधान्य मिळू शकले.

9423569073

mahadeohole@gmail.com

एम. टी. होले यांत्रिकी अभियंते आहेत. त्यांना कटिंग टूलमधील समस्यांचे निराकरण करण्याच्या कामाचा जवळपास 30 वर्षांचा अनुभव आहे. सध्या ते सल्लागार म्हणून काम करतात.