बर कमी करण्यासाठी योग्य इन्सर्टची निवड

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

दुचाकीच्या यंत्रभागाचे यंत्रण करण्यासाठी वापरण्यात येणाऱ्या मिलिंग प्रक्रियेत सुधारणा केल्यानंतर झालेल्या फायद्यांविषयी उदाहरणासह माहिती या लेखात देण्यात आली आहे.

आपल्या सर्वांना 'धातुकाम' मासिकाच्या माध्यमातून मशीन, कटिंग टूल, व्यावसायिक धोरणे, प्रक्रियेतील सुधारणा अशा बऱ्याच गोष्टींबद्दल नवीन तांत्रिक माहिती वाचावयास मिळत असते. यामुळे ज्ञानात तर भर पडतेच, त्यासोबतच हे ज्ञान शॉप फ्लोअरवर प्रत्यक्षात वापरून पाहण्यासही मदत होत असते. या लेखात आपण मिलिंग प्रक्रियेतील एका सुधारणेविषयी जाणून घेणार आहोत.

आमचे एक ग्राहक दुचाकी आणि चारचाकी वाहनांच्या यंत्रभागाचे निर्माते आहेत. त्यांचे बहुतेक यंत्रभाग फोर्ज्ड् स्टीलचे असतात. ग्राहकाचे स्वत:चे फोर्जिंग युनिट असून ग्राहकांच्या गरजेनुसार यंत्रभाग कसे बनवायचे ते ठरवितात. मात्र, ग्राहकाला 'अंडर ब्रॅकेट' नावाच्या दुचाकीच्या यंत्रभागाचे यंत्रण करण्याची सध्याची प्रक्रिया सुधारून ती किफायतशीर करण्यासाठी आमची मदत अपेक्षित होती.

चित्र क्र. 1

ग्राहकाच्या यंत्रभागाचे मटेरियल फोर्ज्ड् स्टील असून त्याचा आकार चित्र क्र. 1 मध्ये दाखविल्याप्रमाणे असमान आहे. त्यावर आम्ही अभ्यास केला असता असे लक्षात आले की, बर फोल्डिंग आणि पृष्ठीय फिनिश याबाबत समस्या होती. सध्या वापरण्यात येणाऱ्या प्रक्रियेमध्ये दोन बाजू असणारा इन्सर्ट वापरला जात होता. मात्र, असमान आकाराच्या यंत्रभागावर अशाप्रकारचा इन्सर्ट वापरल्यामुळे यंत्रण करताना अधिक समस्या निर्माण होत होती. त्याशिवाय यंत्रभाग आणि डबल साइड (निगेटिव्ह) इन्सर्टचा सेटअप हे दोन्ही कमकुवत असल्याने त्याचा परिणाम पृष्ठभागावर चॅटरिंग, अधिक कंपने आणि कडांवर (एज) बर निर्माण होणे असा होत होता. त्याशिवाय या प्रक्रियेनंतर केल्या जाणाऱ्या यंत्रभागांच्या अॅसेम्ब्लीवरही याचा परिणाम होत होता. बर काढण्याचे आणखी एक काम करणे म्हणजे अतिरिक्त संसाधनांचा वापर आणि खर्च, जे टाळणे आवश्यक होते.

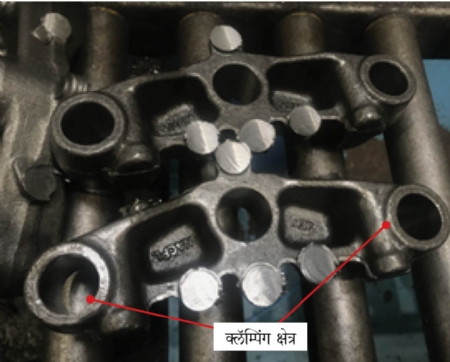

चित्र क्र. 2

यंत्रभागाच्या असमान आकारामुळे त्याला मशीनवर पकडण्यामध्ये (क्लॅम्पिंग) अडचण येत होती. त्यामुळे यंत्रण क्षेत्रापासून क्लॅम्प दूर लावण्यात आले होते. ज्या ठिकाणी क्लॅम्पिंग केले जात होते, तो भागदेखील फोर्ज्ड् स्टीलचाच होता. चित्र क्र. 2 मध्ये दाखविलेल्या क्षेत्रात यंत्रण करताना या गोष्टीचाही परिणाम होत होता. त्यासाठी कोणत्याही उत्पादकाने नेहमीच उद्भविलेल्या समस्येमागील वास्तव समजून घेऊन प्रक्रियेत निर्माण होणारा अडथळा कशामुळे येतो, त्याचे मूलभूत कारण शोधणे आवश्यक असते. असे केल्याने इन्सर्ट, तसेच कटरची श्रेणी आणि भूमितीची योग्य निवड करणे शक्य होऊन समस्येचे निराकरण होते. याशिवाय पुढील टप्प्यात मशीन आणि सेटअपनुसार यंत्रणाचे पॅरामीटर वाढवून आवर्तन काळ (सायकल टाइम) कमी करण्यासाठी आणखी काही सुधारणा करण्याची योजनासुद्धा बनविता येऊ शकते. जुन्या आणि नवीन पद्धतीचा तपशील तक्ता क्र. 1 मध्ये दिला आहे.

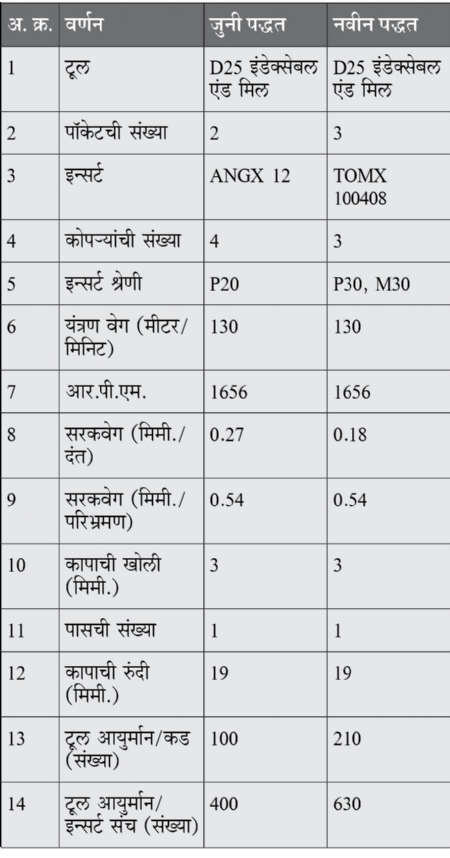

तक्ता क्र. 1 : जुन्या आणि नवीन पद्धतीचे तपशील

यंत्रणाचे तपशील

यंत्रण : यंत्रभागाच्या बॉस क्षेत्राचे फेस मिलिंग

यंत्रभाग : अंडर ब्रॅकेट

मटेरियल : फोर्ज्ड् स्टील

कठीणता : 240-280 BHN

ऑपरेशन : फेस मिलिंग

मशीन : व्ही.एम.सी. BT40

जुनी पद्धत

जुन्या पद्धतीत 4 कोपरे असलेला निगेटिव्ह डबल साइड इन्सर्ट वापरला जात होता आणि दोन इन्सर्ट पॉकेट असलेला D25 व्यासाचा कटर वापरला जात होता. इन्सर्ट निगेटिव्ह असल्याने यंत्रण करताना कंपने (व्हायब्रेशन) आणि यंत्रण भार (लोड) उत्पन्न होत होता. त्याशिवाय इन्सर्टची झीजही लवकर होत होती.

नवीन पद्धत

जुन्या पद्धतीमधील सर्व समस्यांचा विचार करून आम्ही यंत्रणासाठी 90° अॅप्रोच कोन असलेल्या पॉझिटिव्ह इन्सर्टची निवड केली. यामुळे अरीय (रेडिअल) बले अक्षीय बलांच्या तुलनेत अधिक होऊन यंत्रभागावरील भार कमी झाला आणि फिनिश चांगला मिळाला. उच्च प्लॅनिशिंग कड असलेल्या इन्सर्टची निवड केल्यानेदेखील फिनिश सुधारला आणि कडांवरील बर निर्मिती कमी झाली.

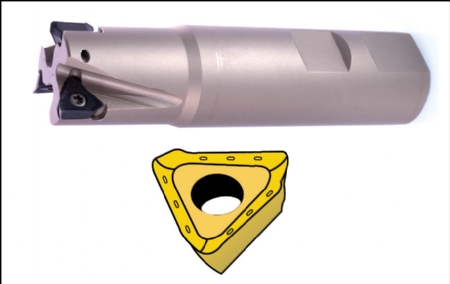

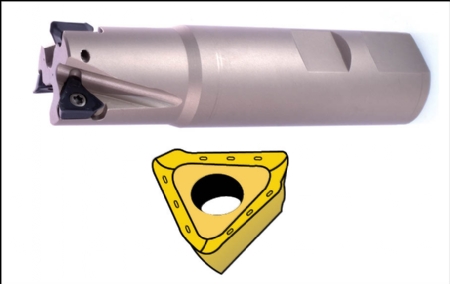

चित्र क्र. 3 : हत्यारधारक आणि TOMX 100408 इन्सर्ट

TOMX 100408 इन्सर्टचा (चित्र क्र. 3) हेलिक्स कोन उच्च आणि रेक पॉझिटिव्ह असल्याने यंत्रण बल कमी लागले. या इन्सर्टमध्ये कोपऱ्यांची त्रिज्या 0.8 मिमी. असलेल्या 3 यंत्रण कडा आहेत. पकडीसाठी (क्लॅम्पिंग) कटरवर मजबूत स्क्रू आहेत.

चित्र क्र. 4 : TOMX 10 इन्सर्ट वापरून केलेले यंत्रण

आम्ही यंत्रणवेग, सरकवेग आणि कापाची खोली पूर्वीइतकीच ठेवून केवळ इन्सर्टच्या श्रेणीमध्ये फरक केला. कमी स्तरावरील पॅरामीटर आणि सेटअपमुळे चिवट श्रेणीची (टफ ग्रेड) निवड केली. यासाठी 3 पॉकेट असलेला कटर निवडला. यामुळे प्रति दंत सरकवेग कमी करण्यास मदत झाली. यामुळे चांगला फिनिश मिळाला, तसेच कडेवर बर निर्माण झाली नाही. या इन्सर्टच्या साहाय्याने यंत्रण केल्यानंतर यंत्रभागावरील पृष्ठीय फिनिशमध्ये सुधारणा झाल्याचे दिसले आणि यंत्रण केलेल्या पृष्ठभागावर बर जमा झाली नसल्याचे (चित्र क्र. 4) निदर्शनास आले. पृष्ठभागावर निर्माण होणारी कंपने आणि चॅटरिंग कमी झाले. टूल आयुर्मानातदेखील 100 टक्क्यांपेक्षा अधिक सुधारणा होऊन प्रति यंत्रभागाची किंमत 52 टक्क्यांपर्यंत कमी झाली. सध्या वापरत असलेल्या 4 कोपऱ्यांच्या इन्सर्टच्या तुलनेत जरी आम्ही 3 कोपरे असलेला इन्सर्ट वापरला असला, तरी टूल आयुर्मानात आणि उत्पादकतेत लक्षणीय वाढ झाली. यामुळे ग्राहकाला अतिरिक्त संसाधनांची किंमत कमी करण्यासही अप्रत्यक्षरीत्या मदत झाली.

9579352519

विजेंद्र पुरोहित हे टूलिंगमधील तज्ज्ञ आहेत. त्यांना मशीन टूल आणि कटिंग टूल डिझाइनमधील जवळपास 25 वर्षांपेक्षा जास्त अनुभव आहे.

@@AUTHORINFO_V1@@