फेस ग्रूव्हिंग

13 Nov 2021 11:07:14

ग्रूव्हिंग, फेस ग्रूव्हिंगमध्ये विविध प्रकारच्या खाचांचा (ग्रूव्ह) समावेश होतो. आवश्यकतेनुसार, यंत्रभागाच्या बाह्य व्यासावर (OD), अंतर्व्यासावर (ID) किंवा फेसवर या खाचा केल्या जातात. लेखाच्या या भागात फेस ग्रूव्हिंग यंत्रणाबाबतचे महत्त्वाच्या मुद्द्यांवर लेखत चर्चा करण्यात आला आहे.

उत्पादन क्षेत्रात विविध कर्तन प्रक्रियेमध्ये पार्टिंग (तुकडे पाडणे) ही अगदी प्राथमिक प्रक्रिया होय. एखाद्या भागाचे (पार्टचे) भरपूर उत्पादन असेल तर, विविध धातूंच्या बारमधून तयार होणाऱ्या भागासाठी अगदी सुरुवातीपासून ऑपरेशनमध्ये पार्टिंगचा समावेश होतो. एकदा पार्टिंगद्वारे आवश्यक नग तयार झाले की, उर्वरीत प्रक्रिया विविध मशीनवर केल्या जातात.

ग्रूव्हिंग, फेस ग्रूव्हिंगमध्ये विविध प्रकारच्या खाचांचा (ग्रूव्ह) समावेश होतो. उदाहरणार्थ, सरक्लिप खाच, O रिंग खाच, सील रिंग खाच, अंडरकट, ऑइल खाच इत्यादी. आवश्यकतेनुसार, यंत्रभागाच्या बाह्य व्यासावर (OD), अंतर्व्यासावर (ID) किंवा फेसवर या खाचा केल्या जातात. लेखाच्या या भागात आपण फेस ग्रूव्हिंग यंत्रणाबाबतचे महत्त्वाचे मुद्दे लक्षात घेणार आहोत.

अ. फेस ग्रूव्हिंगमध्ये आपल्याला अक्षीय यंत्रण करावे लागते. कार्यवस्तूच्या फेसवरील खाच, अरीय (रेडियल) असल्याने वापरावयाच्या टूलला (रेडियल शेप) कर्व्हेचर देणे आवश्यक आहे. तसेच चिप तयार होणे आणि त्या बाजूला करणे यामध्ये काळजी घेणे फारच महत्त्वाचे असते. कारण खाचेची रुंदी आणि रेडियल भागामुळे चिप अडकून किंवा चिटकून राहिल्यास इन्सर्ट तुटण्याची शक्यता असते. त्यामुळे सर्वप्रथम फेस ग्रूव्हिंगसाठी योग्य टूलची निवड करणे फार महत्त्वाचे असते.

आ. टूल निवडीसाठी महत्त्वाचे मुद्दे

1. कार्यवस्तूचे मटेरियल

2. इन्सर्टची रुंदी आणि लांबी (खाचेच्या आकाराप्रमाणे) आणि हत्यारधारक (टूल होल्डर)

3. इन्सर्टची भूमिती

4. इन्सर्ट क्लॅम्पिंग

5. शीतकाचा वापर

· कार्यवस्तूचे मटेरियल : फेरस, नॉन फेरस आणि हीट रेझिस्टंट स्टील असे मटेरियलचे तीन प्रकार आहेत. फेरस मटेरियलमध्ये कास्ट आयर्न, मॅलिएबल कास्ट आयर्न, नोड्युलर कास्ट आयर्न, स्टील आणि स्टेनलेस स्टील यांचा समावेश होतो. तर, नॉन फेरस मटेरियलमध्ये अॅल्युमिनिअम, कॉपर, ब्रास (गनमेटल इत्यादी) यांचा समावेश होतो. हीट रेझिस्टंट मटेरियलमध्ये आयर्नमधील उच्च श्रेणीचे मिश्रधातू, निकेल, कोबाल्ट, टायटॅनिअमयुक्त मिश्रधातू, 45 ते 65 कठीणता असलेल्या स्टील भागांचा समावेश असतो. आता एवढी मटेरियल म्हणजे प्रत्येक मटेरियलची अंगभूत गुणवैशिष्ट्ये वेगळी तसेच त्याहीपुढे जाऊन त्याच्यापासून इतर घटक (एलिमेंट) घालून तयार झालेले मिश्रधातू, उष्णतोपचार, कठीणता (हार्डनेस) या सर्व घटकांचा पुढील प्रक्रियांवर परिणाम होत असतो.

· इन्सर्टची रुंदी आणि लांबी (खाचेच्या आकाराप्रमाणे) आणि हत्यारधारक (टूल होल्डर) : सर्वसाधारणपणे फेस ग्रूव्हिंगमध्ये खोलीसाठी खाचेचा मोठा व्यास आणि छोटा व्यास लक्षात घेता आणि अक्षीय यंत्रण असल्याने टूलला भक्कमपणा आणि स्थिरता (स्टॅबिलिटी) आवश्यक असते. खाचेच्या मोठ्या व्यासापासून यंत्रण चालू केल्यास टूलसाठी वक्राकार भाग (कर्व्ह पोर्शन) कमी मिळतो. अर्थात कमीतकमी यंत्रण खोली असलेले टूल, जास्तीतजास्त रुंदीचा इन्सर्ट आणि हत्यारधारक (चित्र क्र. 1, 2) शक्य तेवढा मोठा घेतल्यास स्थिरतेबरोबरच चिप तयार होणे आणि चिप वाहून नेण्यामध्ये सुधारणा होते.

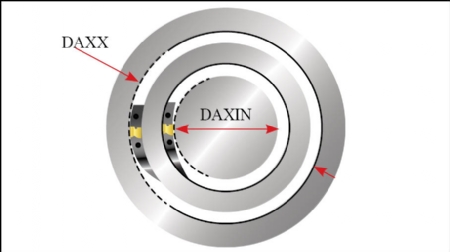

चित्र क्र. 1 : मोठ्या व्यासाचे टूल

व्यासाची मर्यादा (DAXIN आणि DAXX)

ज्या यंत्रभागावर फेस ग्रूव्हिंग करावयाचे आहे त्याच्या पहिल्या कापाच्या (कट) (DAXIN आणि DAXX) व्यासाची मर्यादा (चित्र क्र. 1) सर्वप्रथम निश्चित करा. खाचेनुरूप मोठ्या व्यासासाठी टूल निवडावे. मोठ्या व्यासासाठी निवडलेल्या टूलला वक्रता (कर्व्ह) कमी असतो. त्यामुळे टूलला स्थिरता आणि भक्कमपणा मिळतो. स्थिरतेबरोबरच चिप तयार होणे आणि चिप वाहून नेण्यामध्ये सुधारणा होते.

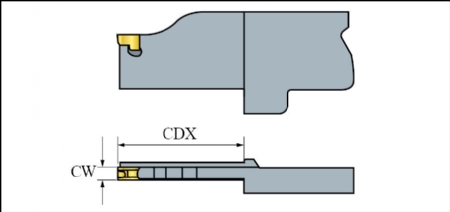

कापाची खोली (CDX)

यंत्रणादरम्यान जास्तीतजास्त स्थिरता मिळविण्यासाठी, शक्य तेवढी कमी कापाची खोली (CDX) (चित्र क्र. 2) असलेले टूल निवडावे.

चित्र क्र. 2 : यंत्रण खोली आणि इन्सर्टची लांबी

इन्सर्टची रुंदी (CW)

खाचेसाठी जास्तीतजास्त रुंदीचा इन्सर्ट आणि टूल (चित्र क्र. 2) वापरा. जास्तीतजास्त रुंदीच्या हत्यारधारकामुळे स्थिरतेबरोबरच उच्च प्रतीची दृढता मिळते.

हँड ऑफ टूल आणि कर्व्हचा प्रकार

टूलची दिशा (हँड), कर्व्हेचरचा प्रकार, हत्यारधारकाचा प्रकार, आपण कोणत्या मशीनवर काम करतो तो सेटअप आणि कार्यवस्तूची फिरण्याची दिशा, बाह्य आणि अंर्तव्यासावरील खाचेप्रमाणे टूल निवडताना खालील गोष्टी लक्षात घेणे गरजेचे आहे.

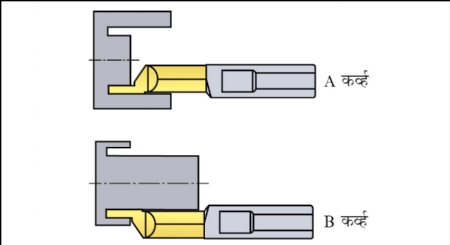

चित्र क्र. 3

· बर्हिव्यासावरील खाच : A टाइपप्रमाणे टूलला कर्व्हेचर

(चित्र क्र. 3)

· अंर्तव्यासावरील खाच : B टाइपप्रमाणे टूलला कर्व्हेचर

(चित्र क्र. 3)

हत्यारधारक

मशीनवरील सेटिंग आणि आपल्या गरजेप्रमाणे उजवा किंवा डावा तसेच 0° किंवा 90° चा हत्यारधारक ठरविता येतो. मानकीकृत धारकाच्या डिझाइनमध्ये सर्वसाधारण आवश्यक गोष्टींचा समावेश असतोच. परंतु, स्पेशल फेस ग्रूव्हिंग कामासाठी खास डिझाइन केलेले कस्टमाइज्ड् टेलरमेड धारकसुद्धा मिळतात.

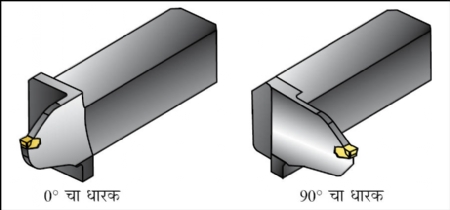

चित्र क्र. 4

· मशीन इंटरफेसची निवड. मॉड्युलर आणि सॉलिड पर्याय यांपैकी निवड करावी. उदाहरणार्थ, QS शँक.

· 0° किंवा 90° चा धारक (चित्र क्र. 4)

· उजवे किंवा डाव्या हाताचे टूल. आधीच्या निवडीवर ते अवलंबून असते.

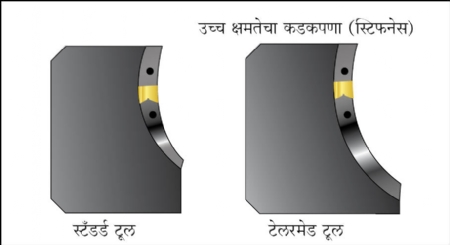

मानकीकृत (स्टँडर्ड) टूल आणि टेलरमेड टूल

यंत्रभागाच्या पहिल्या कापाच्या पल्ल्यातील सर्व व्यासांचे फेस ग्रूव्हिंग होण्यासाठी मानकीकृत फेस ग्रूव्हिंग टूल डिझाइन केलेली असतात. खाचेचे यंत्रण करताना इष्टतम टूल मिळण्यासाठी टेलरमेड टूलचा पर्याय सुचविला जातो. यामध्ये पहिल्या कापासाठी काही विशिष्ट ब्लेड विकसित करून त्यावर बसविलेली असतात. त्यांचा आकारही सपाट असतो. त्यामुळे स्टँडर्ड टूलवरील ब्लेडपेक्षा (चित्र क्र. 5) टेलरमेड टूल अधिक कडक (स्टिफ) असतात. फेससाठी इष्टतम टूलमुळे, अपेक्षेप्रमाणे कापाची खोली आणि पहिल्या कापाचा व्यास सेट करता येतो.

चित्र क्र. 5

· इन्सर्टची भूमिती : तीन प्रकारच्या भूमितीप्रमाणे इन्सर्ट उपलब्ध असतात.

1. MT भूमिती ( जनरल मोल्डेड प्रेसिंग टाइप इन्सर्ट) : सामान्य मोल्ड (दाब प्रकारचे) इन्सर्ट. पार्टिंग, ग्रूव्हिंग, टर्निंगसारख्या विविध यंत्रण प्रक्रिया तसेच, कास्ट आयर्न, स्टील, स्टेनलेस स्टीलसाठी उपयुक्त. चिप नियंत्रणासाठी उत्तम क्षमता.

2. FG भूमिती (प्रिसाइजली ग्राउंड मल्टीपर्पज इन्सर्ट) : बहुउद्देशीय अचूक ग्राउंड इन्सर्ट. उच्च श्रेणीचे अचूक (प्रिसिजन) यंत्रण सहज शक्य. कमी सरकवेग (लो फीड) भूमितीमुळे चिपचा प्रवाह आणि नियंत्रण सुलभ होण्याची खात्री. इन्सर्टच्या मजबूत पकडीमुळे यंत्रण प्रक्रियेतील स्थैर्य सातत्याने सुधारते.

3. OR भूमिती (प्रोफाइलिंग टाइप प्रिसाइजली ग्राउंड इन्सर्ट) : प्रोफाइलिंग प्रकारचे अचूक ग्राउंड इन्सर्ट. अत्युच्य श्रेणीचे अचूक यंत्रण शक्य आणि सहजपणे होते. मोठ्या रेक कोनामुळे कमी यंत्रण बल लागते. चिप नियंत्रणामध्ये सुलभता मिळते. इन्सर्टच्या मजबूत पकडीमुळे यंत्रण प्रक्रियेत सातत्यपूर्ण अचूकता आणि परिणामकारक सुधारणा शक्य होते.

· शीतकाचा वापर : फेस ग्रूव्हिंग प्रक्रियेत सुरक्षितता, सुलभता आणि उत्तम सातत्य येण्यासाठी शीतकाचा मारा अतिशय प्रभावी असणे फार गरजेचे असते. मशीनमधील शीतक पंपाचा दाब जरी 7-10 बारपर्यंत कमी असेल आणि जास्तीतजास्त 50-60 बारपर्यंत दाबाचा प्रवाह वापरता येणे शक्य असेल तर जरूर वापरावा. त्यामुळे चिप तयार होणे, चिप प्रवाहामध्ये सातत्य आणि सुलभता येऊन चिप खाचेमध्ये अडकणे, चिटकणे तसेच मशीन जाम होण्याचा धोका कमी होतो. टूलचे आयुर्मान वाढण्यासही यामुळे मदत होते.

फेस ग्रूव्हिंग सर्वसाधारण प्रक्रिया

फेस ग्रूव्हिंगमध्ये नेहमी मोठ्या व्यासापासून (बाहेरून) लहान व्यासाकडे (आतील बाजूकडे) यंत्रण होणे आवश्यक असते. सातत्याने लांब चिप निघणे गरजेचे असते, कारण छोट्या चिप अरुंद खाचेमध्ये अडकून जाम होण्याची शक्यता अधिक असते. त्यामुळे सरकवेग 30 ते 50% वाढविला तर सतत लांब चिप बाहेर येऊ शकतील.

चित्र क्र. 6 : दाबयुक्त शीतकाचा प्रवाह

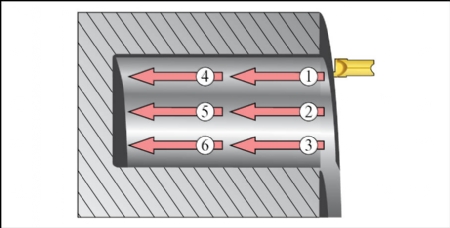

काही कार्यवस्तूवर खाचेची खोली 20-25 मिमी. किंवा जास्त असेल तर फेस ग्रूव्हिंग दोन टप्प्यांमध्ये (चित्र क्र. 7) करणे योग्य ठरते.

चित्र क्र. 7 : फेस ग्रूव्हिंग ऑपरेशन/खोल (डीप) ग्रूव्हिंग

1. खाचेच्या रुंदीप्रमाणे साधारण 50% खोलीचे यंत्रण पहिल्या टप्प्यामध्ये. (1, 2, 3)

2. खाचेच्या उरलेल्या खोलीचे यंत्रण दुसऱ्या पायरीमध्ये (4, 5, 6) करावे. तसेच ग्रूव्ह फिनिशिंग करताना चिप तयार होणे आणि त्या बाहेर काढणे सुलभ व्हावे म्हणून तीन कापामध्ये (कट) यंत्रण करावे.

2.1 मोठ्या व्यासापासून कोपऱ्याच्या त्रिज्येपर्यंत पहिला काप

2.2 मोठ्या व्यासापासून लहान व्यासाजवळ कोपऱ्याच्या त्रिज्येपर्यंत दुसरा काप

2.3 लहान व्यासाचा फिनिश आकार कोपऱ्याच्या त्रिज्येसह तिसरा काप

वरील सर्व विवेचनावरून लक्षात येईल की, फेस ग्रूव्हिंग प्रक्रिया सुलभ होऊन अपेक्षित निकालात सातत्य येण्यासाठी विविध मुद्यांचा काटेकोर अवलंब करणे गरजेचे आहे. त्यामुळे प्रक्रियेत परिणामकारकता, सुलभता येऊन पुढील यंत्रण कामांमध्ये अडचणी येणार नाहीत. एखादा गडबडीमध्ये घेतलेला निर्णय, पर्यायी मार्ग विपरित घटनेला निमंत्रण देऊ शकतो आणि संपूर्ण मालाच्या पुरवठा प्रक्रियेवर अनपेक्षित परिणाम घडू शकतो. याचे सुरुवातीपासून भान ठेवून काळजीपूर्वक नियोजन, अंमलबजावणी करणे गरजेचे आहे.

9922152466

askconsultants55@gmail.com

अशोक कुलकर्णी यांत्रिकी अभियंते असून, त्यांना डिझाइन, विकसन, जिग्ज आणि फिक्श्चर्स, एस.पी.एम. तसेच, यंत्रण क्षेत्रातील 40 वर्षांचा प्रदीर्घ अनुभव आहे. गेली 10-12 वर्षे विविध कंपन्यांसाठी आणि अभियंता समूहासाठी ते सल्लागार म्हणून काम करीत आहेत.