क्लिष्ट मिलिंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

निकेल मिश्रधातूचा वापर इंजिनच्या अशा भागामध्ये केला जातो, जिथे प्रचंड दाब निर्माण होत असतो आणि मटेरियलचे गुणधर्म अत्यंत उच्च तापमानावर टिकून राहणे आवश्यक असते. परिणामी टूलचे आयुर्मान कमी मिळते. अशाच एका सुधारणेबाबत माहिती या लेखात देण्यात आली आहे.

भारतीय उत्पादन क्षेत्रात विशेषकरून विमान उद्योगात झपाट्याने वाढ होत आहे. या क्षेत्रामध्ये यंत्रणास क्लिष्ट असणाऱ्या विविध यंत्रभागांचा समावेश आहे. या यंत्रभागांच्या मटेरियलमध्ये दिवसेंदिवस लक्षणीय बदल होत आहेत. काही वर्षांपूर्वी केवळ अॅल्युमिनिअमपासून बनविले जाणारे स्ट्रक्चरल यंत्रभाग पहायला मिळत होते, मात्र सध्या इंजिन आणि फ्रेम अशा भागांचे यंत्रण करण्याकडे कल वाढत आहे. हे भाग प्रामुख्याने टायटॅनिअम आणि निकेल यांच्या मिश्रधातूंपासून बनविले जातात.

निकेल मिश्रधातूचा वापर इंजिनच्या अशा भागामध्ये केला जातो, जिथे प्रचंड दाब निर्माण होत असतो आणि मटेरियलचे गुणधर्म अत्यंत उच्च तापमानावर (500 डिग्रीपेक्षा जास्त) टिकून राहणे आवश्यक असते. अशा भागांसाठी खासकरून निकेल मिश्रधातूंची निवड केली जाते. हे मटेरियल वापरण्याचे अनेक फायदे असले, तरी या धातूंचे यंत्रण करणे अतिशय आव्हानात्मक असते. या यंत्रभागांच्या यंत्रणादरम्यान खूप उष्णता निर्माण होते. परिणामी टूलचे आयुर्मान कमी मिळते. तसेच अधिक उष्णता निर्माण झाल्यामुळे कर्तन कडेचा (कटिंग एज) धारदारपणा टिकवून ठेवणे अत्यंत आव्हानात्मक असते.

आमचे एक ग्राहक विमान उद्योगातील यंत्रभागांचे यंत्रण करतात. इन्कोनेल मटेरियलपासून बनविलेल्या यंत्रभागांचे यंत्रण केले जाते. ग्राहकाकडे मझाक व्हेरिसिस i800 थ्रू कूलंट मशीनवर (HSK A100) यंत्रण केले जात होते. यंत्रभागांची मागणी दिवसेंदिवस वाढत होती. या यंत्रभागांसाठी वापरली जाणारी उत्पादन प्रक्रिया, टूलचे तंत्रज्ञान आणि यंत्रणाचे धोरण यामध्ये बदल करणे गरजेचे होते. कारण चालू असलेली प्रक्रिया आणि टूल तंत्रज्ञान योग्य प्रकारे सेट केलेले नव्हते. त्यामुळे मशीनचा अनुत्पादक वेळ खूप जास्त होता.

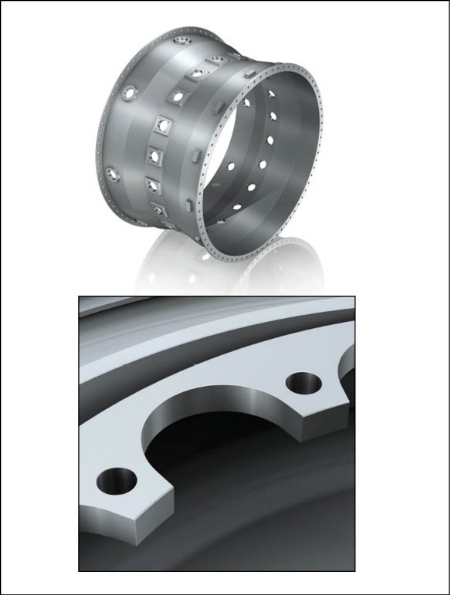

चित्र क्र. 1 : ग्राहकाकडील यंत्रभाग

चित्र क्र. 1 मध्ये दाखविलेला यंत्रभाग हा विमान उद्योगक्षेत्रात वापरला जाणारा यंत्रभाग आहे. तो एअरो इंजिनच्या सबअॅसेम्ब्लीमध्ये वापरला जातो. ग्राहकाला या यंत्रभागाचे उत्पादन वाढवायचे होते. जुनी पद्धती फारच बेभरवशाची होती. ऑपरेटरला वारंवार टूल बदलावे लागत होते. त्यामुळे कामादरम्यान प्रक्रियेमध्ये सुरक्षितता आणणे आणि टूलचे आयुर्मान वाढविणे या दोन बाबी आव्हानात्मक होत्या. टूलचे आयुर्मान सुधारणे आणि प्रक्रियेतील सुसंगतता ग्राहकाच्या दृष्टीने अतिशय महत्त्वाची होती.

यंत्रभागाचे तपशील

· फिटिंग : M19

· मटेरियल : इन्कोनेल

· कठीणता : 380 BHN

· OSG : स्थानिक टूल

· सध्याचे आयुर्मान : 5 यंत्रभाग

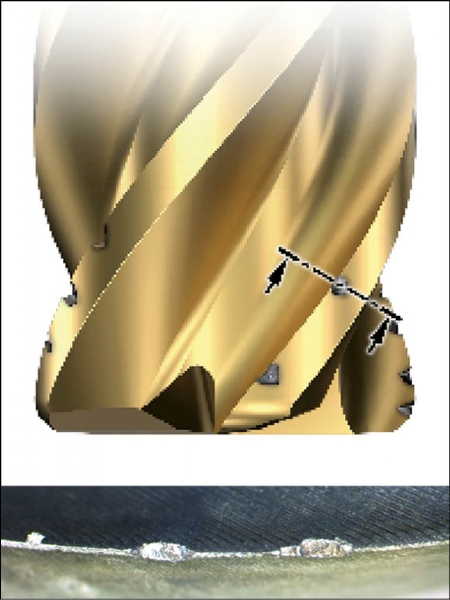

· यंत्रणाचा वेळ : 6.25 मिनिटे

सँडविक कोरोमंटच्या कार्यगटाने ग्राहकाकडील संपूर्ण प्रक्रियेचा अभ्यास केला. अभ्यासाअंती आम्हाला असे दिसून आले की, फेस मिलिंग यंत्रणानंतर (ही आधीची यंत्रण प्रक्रिया आहे) जास्त प्रमाणात आणि धारदार अशी बर बाकी रहात होती. ही धारदार बर, एंड मिलच्या कर्तन कडेला (कटिंग एज) निष्क्रिय (चित्र क्र. 2) करीत होती, ज्यामुळे नॉच वेअर किंवा अनियमित चिपिंग होत होते.

चित्र क्र. 2 : बरमुळे खराब होणारी कर्तन कड

नवीन पद्धत

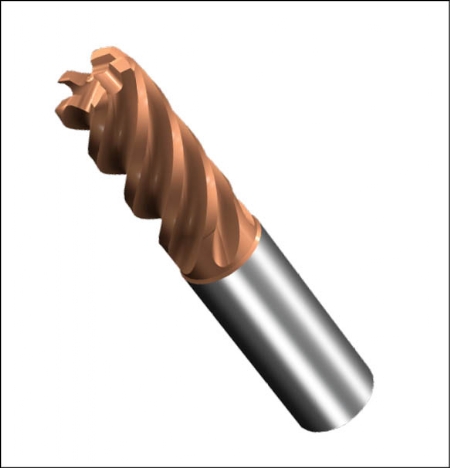

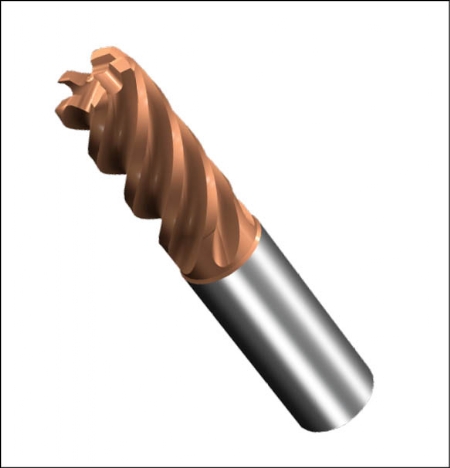

जुन्या पद्धतीमध्ये फेस मिलिंगनंतर जास्त प्रमाणात बर रहात असल्यामुळे एंड मिलवर नॉच वेअर होत होते. म्हणून प्रक्रियेत सुधारणा करण्याचे ठरले. आमच्या कार्यगटाने ग्राहकाला नवीन श्रेणीचे टूल वापरण्याचे सुचविले. 1710 आणि निकेल आधारित मिश्रधातूंसाठी जागतिक दर्जाच्या एंड मिल भूमितीच्या टूलिंगचा (चित्र क्र. 3) पर्याय आम्ही ग्राहकाला सुचविला.

चित्र क्र. 3 : एंड मिल भूमितीचे टूल

यंत्रभागावर फेस मिलिंग केल्यानंतर त्यावर चॅम्फरिंग करावे असे ठरले. चॅम्फरिंगमुळे नॉच वेअर टाळले गेले. तसेच जिथे गॅशिंग आणि त्रिज्या (रेडियस) एकत्र येतात, तिथे टूलवर लहान टवका उडालेला (चिप ऑफ) दिसला. यामुळे सरकवेगामध्ये (Ae) बदल करण्याची आवश्यकता निर्माण झाली, जो एका पासमध्ये खूप जास्त होता. उच्च अक्षीय संपर्क (Ap) आणि लहान त्रिज्या संपर्क (Ae) असलेली ट्रॉकॉयडल यंत्रण पद्धती, प्रक्रियेमध्ये स्थिरता आणण्यासाठी महत्त्वपूर्ण होती. रोल इन तंत्रज्ञानासोबत या यंत्रण पद्धतीचा वापर केला. कमी संपर्क ठेवून केलेल्या साइड मिलिंग तंत्राने चिपची जाडी कमी करता आली. त्याचबरोबर कॅम प्रोग्रॅमिंग वापरण्यास प्राधान्य द्यावे असेही आम्ही ग्राहकाला सुचविले. प्रोग्रॅमरला बरोबर घेऊन काम केल्यामुळे आम्हाला नवीन प्रक्रिया अंमलात आणणे सुलभ झाले.

नवीन टूलची वैशिष्ट्ये

· नियंत्रित धारदार कर्तन कडा

· कठीण, चिकटण्यास योग्य (अधेजिव्ह) आणि वर्क हार्डन केलेल्या मटेरियलच्या यंत्रणादरम्यान उच्च भाराचा कार्यक्षमतेने प्रतिकार करणे आवश्यक असते. नवीन टूलमध्ये भाराला प्रतिकार करण्यासाठी अनुकूल असलेले कडक, झीज प्रतिरोधक बारीक दाणेदार विशिष्ट सब्स्ट्रेट असतात.

· सर्व निकेल आधारित मिश्रधातुंसाठी अनुकूलित टूल

· उच्च दर्जाचे लेपन. प्रगत लेपनामध्ये (कोटिंग) पृष्ठभागावर बाहेरचे मटेरियल चिकटण्याचे प्रमाण (अधेजन) कमी करण्याचे गुणधर्म आहेत.

· अधेजन कमी करणारे गुणधर्म असल्याने कर्तन कडांवर बिल्टअप थरांची निर्मिती टाळण्यास किंवा कमी करण्यास मदत होते.

· नाविन्यपूर्ण HIPIMS तंत्रज्ञान वापरून बनविलेले टूल (HIPIMS - High Power Impulse Magnetron Sputtering)

· कर्तन कडेच्या रेक आणि फ्लँक दोन्ही बाजूंवर समान लेपन केलेले अत्यंत कठीण, मजबूत आणि गुळगुळीत पृष्ठभाग

· उत्कृष्ट घर्षणामुळे टूलच्या आयुर्मानात लक्षणीय वाढ होते.

यंत्रणाचे पॅरामीटर

· नियंत्रित धारदार कर्तन कडा

· कठीण, चिकटण्यास योग्य (अधेजिव्ह) आणि वर्क हार्डन केलेल्या मटेरियलच्या यंत्रणादरम्यान उच्च भाराचा कार्यक्षमतेने प्रतिकार करणे आवश्यक असते. नवीन टूलमध्ये भाराला प्रतिकार करण्यासाठी अनुकूल असलेले कडक, झीज प्रतिरोधक बारीक दाणेदार विशिष्ट सब्स्ट्रेट असतात.

· सर्व निकेल आधारित मिश्रधातुंसाठी अनुकूलित टूल

· उच्च दर्जाचे लेपन. प्रगत लेपनामध्ये (कोटिंग) पृष्ठभागावर बाहेरचे मटेरियल चिकटण्याचे प्रमाण (अधेजन) कमी करण्याचे गुणधर्म आहेत.

· अधेजन कमी करणारे गुणधर्म असल्याने कर्तन कडांवर बिल्टअप थरांची निर्मिती टाळण्यास किंवा कमी करण्यास मदत होते.

· नाविन्यपूर्ण HIPIMS तंत्रज्ञान वापरून बनविलेले टूल (HIPIMS - High Power Impulse Magnetron Sputtering)

· कर्तन कडेच्या रेक आणि फ्लँक दोन्ही बाजूंवर समान लेपन केलेले अत्यंत कठीण, मजबूत आणि गुळगुळीत पृष्ठभाग

· उत्कृष्ट घर्षणामुळे टूलच्या आयुर्मानात लक्षणीय वाढ होते.

यंत्रणाचे पॅरामीटर

टूलचे सातत्यपूर्ण आयुर्मान महत्त्वाचे असल्याने आम्ही यंत्रणाचे पॅरामीटर बदलले नाहीत. यंत्रणाचे पॅरामीटर पुढे दिले आहेत.

· टूल : 2F341-1000-100- SC1710

· होल्डिंग : कोरो चक 930

· ऑपरेशन : साइड मिलिंग

· Vc : 30 मी./मिनिट

· आर.पी.एम. : 955

· सरकवेग : 0.035 मिमी./दंत

· सरकवेग : 153 मिमी./प्रतिभ्रमण

· Ap : 7 मिमी. (5 पास)

· Ae : 10% (1 मिमी.)

· टूलचे आयुर्मान : 33.75 मिनिटे

(संपर्क वेळ)/15 यंत्रभाग

· टूलचे आयुर्मान : 15 यंत्रभाग (300% हून अधिक)

· ट्रॉकॉयडलसह कॅमचा वापर

फायदे

एंड मिलच्या परिघीय कडांवर टूलची झीज अतिशय कमी आणि एकसारखी होती. आम्ही असे पाहिले की, आधीच्या टूलमुळे काही 'बर' रहात आहे आणि विसंगती निर्माण होत आहे. प्रक्रिया बदलल्यानंतर टूलची झीज एकसारखी दिसून आली. सुधारित ग्रेड आणि भूमितीने टूलचे आयुर्मान चांगले मिळण्यास मदत झाली.

9607938155

राहुल जेजुरीकर हे यांत्रिकी अभियंते असून त्यांना मेटल कटिंगमधील जवळपास 22 वर्षांचा अनुभव आहे. सध्या ते सँडविक कोरोमंटमध्ये विक्री विभागात (सॉलिड राउंड टूल्स) डेप्युटी जनरल मॅनेजर म्हणून कार्यरत आहेत.

@@AUTHORINFO_V1@@