प्रत्येक भाग स्पेसिफिकेशन प्रमाणेच हवा !!

20 Nov 2021 15:07:25

रोजच्या कामाच्या धबडग्यात अनेक समस्या व्यक्तिगत किंवा उद्योग पातळीवर समोर येत असतात. जेव्हा ती घटना घडते तेव्हा त्याच्याशी संबंधित कर्मचारी एखाद्या फार मोठ्या समस्येला तोंड दिल्यासारखे झटत असतात. परंतु नंतर मात्र त्याचे मूळ कारण अगदीच क्षुल्लक असल्याचे लक्षात येते. अशा सर्व घटनांमधून नक्कीच काही शिक्षण होत असते. अशाच काही गमतीदार आणि गंभीर घटना सांगणारे हे सदर.

सुमारे 35 वर्षांपूर्वीची गोष्ट आहे. मी त्यावेळी डिझेल इंजिन बनविणाऱ्या एका आंतरराष्ट्रीय समूहातील भारतीय कंपनीत काम करीत होतो. आमच्या कंपनीने वीस वर्षांत चांगला जम बसवून उत्तम गुणवत्तेची डिझेल इंजिन उत्पादन करण्यामध्ये प्राविण्य संपादन केले होते. त्याच्या जोरावर, थोडी वेगळी वैशिष्ट्ये असलेली नवीन डिझाइनची इंजिन बाहेरील देशांना निर्यात करण्याची प्रतिष्ठेची मागणी आम्हाला मिळाली. आम्ही सर्वचजण एकजुटीने या कामाला लागलो.

संपूर्ण कारखान्यातील निरनिराळ्या विभागांनी केलेल्या सुमारे सहा महिन्यांच्या एकत्रित परिश्रमानंतर आमचे पहिले इंजिन तयार झाले. त्यातील काही मोजकेच भाग सोडल्यास इतर सर्व यंत्रभाग आम्ही भारतात तयार केले होते. इंजिनला लागणारे काही महत्त्वाचे भाग, फ्युएल पंप आणि इंजेक्टर अर्थातच आमच्या कारखान्यात तयार होत होते. विविध 'फिनिश' भाग निर्माण करणारे आमचे पुरवठादार आणि कारखान्यातील विविध विभागातील कर्मचारी, अधिकारी वर्ग अशा सर्वांनी अक्षरशः डोळ्यात तेल घालून सर्व तपासण्या कसून केल्या. त्यानंतरच सर्व भाग इंजिन जुळणी विभागात आले आणि त्यातून हे पहिले इंजिन तयार झाले. मी त्यावेळी जुळणी विभागाचा (इंजिन अॅसेम्ब्ली) गुणवत्ता प्रमुख होतो. आवश्यक त्या सर्व चाचण्या करणे, रंग देणे, अतिरिक्त भाग बॉक्समध्ये ठेवणे इत्यादी टप्पे पार करून हे पहिले इंजिन आम्ही मोठ्या अभिमानाने आणि समारंभपूर्वक आमच्या परदेशी ग्राहकाकडे रवाना केले.

इंजिन, कंटेनरमधून बोटीने पोहोचायला सुमारे 40 दिवस लागणार होते. आमच्या पहिल्या निर्मितीवरील प्रतिक्रिया लवकर कळावी आणि काही सुधारणा असल्यास त्या लवकरात लवकर अंमलात आणता याव्यात यासाठी विशेष खर्च करून आम्ही ते इंजिन व्यापारी विमानाने पाठविले. पंधरा दिवसांतच ते ग्राहकापर्यंत पोहोचले. प्लांटमध्ये ते इंजिन गेल्यानंतर अर्थातच त्याची तिथे विशेष तपासणी झाली आणि त्यामधून आम्हाला काही अपेक्षित सुधारणा त्यांनी कळविल्या.

संपूर्ण कारखान्यातील निरनिराळ्या विभागांनी केलेल्या सुमारे सहा महिन्यांच्या एकत्रित परिश्रमानंतर आमचे पहिले इंजिन तयार झाले. त्यातील काही मोजकेच भाग सोडल्यास इतर सर्व यंत्रभाग आम्ही भारतात तयार केले होते. इंजिनला लागणारे काही महत्त्वाचे भाग, फ्युएल पंप आणि इंजेक्टर अर्थातच आमच्या कारखान्यात तयार होत होते. विविध 'फिनिश' भाग निर्माण करणारे आमचे पुरवठादार आणि कारखान्यातील विविध विभागातील कर्मचारी, अधिकारी वर्ग अशा सर्वांनी अक्षरशः डोळ्यात तेल घालून सर्व तपासण्या कसून केल्या. त्यानंतरच सर्व भाग इंजिन जुळणी विभागात आले आणि त्यातून हे पहिले इंजिन तयार झाले. मी त्यावेळी जुळणी विभागाचा (इंजिन अॅसेम्ब्ली) गुणवत्ता प्रमुख होतो. आवश्यक त्या सर्व चाचण्या करणे, रंग देणे, अतिरिक्त भाग बॉक्समध्ये ठेवणे इत्यादी टप्पे पार करून हे पहिले इंजिन आम्ही मोठ्या अभिमानाने आणि समारंभपूर्वक आमच्या परदेशी ग्राहकाकडे रवाना केले.

इंजिन, कंटेनरमधून बोटीने पोहोचायला सुमारे 40 दिवस लागणार होते. आमच्या पहिल्या निर्मितीवरील प्रतिक्रिया लवकर कळावी आणि काही सुधारणा असल्यास त्या लवकरात लवकर अंमलात आणता याव्यात यासाठी विशेष खर्च करून आम्ही ते इंजिन व्यापारी विमानाने पाठविले. पंधरा दिवसांतच ते ग्राहकापर्यंत पोहोचले. प्लांटमध्ये ते इंजिन गेल्यानंतर अर्थातच त्याची तिथे विशेष तपासणी झाली आणि त्यामधून आम्हाला काही अपेक्षित सुधारणा त्यांनी कळविल्या.

चित्र क्र. 1 : फ्युएल पंप आणि थ्रॉटल लिव्हरचे प्रातिनिधिक चित्र

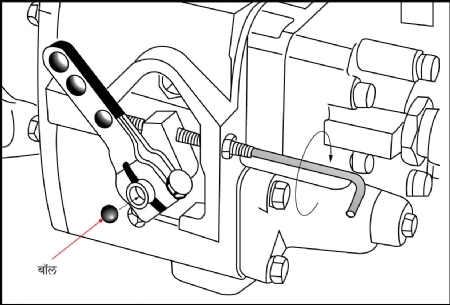

छोट्याशा का होईना, पण त्या यादीने आम्हाला कामाला लावले. त्यातील एक कलम वाचून मी गोंधळलो. 'फ्युएल पंप थ्रॉटल लिव्हर बॉल मिसिंग' म्हणजे काय, हे लक्षात येईना. थ्रॉटल लिव्हरवर एखादा बॉल स्पेसिफिकेशनमध्ये आहे की काय हे तपासले. पण तसेही काही नव्हते. फ्युएल पंप विभागाच्या प्रमुखानेदेखील एकंदर तपासणी केली. तिथेही काही कळले नाही. त्या दिवशी आपल्या संध्याकाळी, म्हणजे त्या देशाच्या सकाळी आम्ही आमच्या ग्राहक कंपनीशी फोनवर बोललो आणि तेव्हा आम्हाला उलगडा झाला. नवीन इंजिनच्या फ्युएल पंपावर जिथे थ्रॉटल लिव्हर बसते, तो शाफ्ट समोरून पोकळ आहे. त्याच्या आतून छोट्या टूलने सूक्ष्म प्रमाणात इंजिनची अश्वशक्ती (पॉवर) समायोजित (अॅडजस्ट) करता येते. कारखान्यात इंजिनची चाचणी झाल्यावर ही समोरील पोकळी एक बॉल ठोकून बंद करावयाची असते. ते करावयाचे राहून गेले होते. म्हणून त्यांनी 'फ्युएल पंप थ्रॉटल लिव्हर बॉल मिसिंग' असे म्हटले होते. आम्ही आजवर निर्माण केलेल्या इंजिनमध्ये ही सुविधा नसल्यामुळे हे आम्हाला नवीन होते.

दुसऱ्या दिवशी सकाळीच सर्व सूत्रे हलली. थ्रॉटल शाफ्टवर 6 मिमी. व्यासाचा स्टील बॉल ठोकून बंद करण्याची व्यवस्था होती. आमच्या 'परचेस मॅनेजर'ने तत्परतेने एका दुकानातून 6 मिमी. व्यासाचे बॉल आम्हाला आणून दिले.

"एरवी काही मागितले, तर दोन दोन दिवस लावतोस, मग आज बरे दोन तासांत पार्ट मिळाला?" मी त्याला छेडले.

"अरे आपल्या सायकलच्या आणि 'लूना'च्या पेडलला हेच बॉल लागतात. त्यामुळे ते लगेच मिळाले! खरं तर, एखाद्या सायकलच्या दुकानात गेलो असतो तरी ते मिळाले असते." त्याने हसत सांगितले. आम्हीही सर्व जण हसत कामाला लागलो.

चित्र क्र. 2 : थ्रॉटल शाफ्टवर 6 मिमी. व्यासाचा स्टील बॉल ठोकून बंद करण्याची व्यवस्था

प्रॉडक्शन लाइनमधील सर्व इंजिनवर चाचणी झाल्यावर हे बॉल फिट केले, फोटो काढले. ही सुधारणा झाल्याचा पहिला इंजिन नंबर नोंद करून ही सर्व माहिती आमच्या ग्राहक कंपनीला कळविली. पुढची सर्व इंजिन, अशाच पद्धतीने बॉल फिट करून येतील याची खात्रीदेखील दिली. एक समस्या योग्य रीतीने अंमलात आणल्याचे समाधान मिळाले.

चित्र क्र. 3 : स्टील बॉल

पण हे समाधान फार काळ टिकणार नव्हते.

आमची नवीन प्रकारची इंजिने निर्यात सुरू होऊन सुमारे सहा महिने झाले होते. त्या सुमारास एक तातडीचा संदेश आला. तो पुन्हा एकदा फ्युएल पंप विषयीच होता. परंतु यावेळी समस्या होती ती, 'फ्युएल पंप थ्रॉटल लिव्हर बॉल हार्ड!'

आमची बरीच इंजिन पुढे अंतिम ग्राहकांकडे पोहोचली होती आणि त्यांचे कार्य सुरू झाले होते. एका इंजिनवर काही कारणाने फ्युएल पंप थोडा समायोजित करावा लागत होता. म्हणून आमचा परदेशातीलच सर्व्हिस इंजिनिअर तेथे गेला. त्याला फ्युएल पंप समायोजित करताना थ्रॉटल शाफ्टमधील तो बॉल काढता येईना. तो बाहेर काढण्यासाठी त्यातून एक छोटे ड्रिल आरपार मारावे लागते आणि नंतर एका लहान टूलने तो बाहेर निघतो. आम्ही भारतात बसविलेले बॉल कठीण (हार्ड) होते. त्यामुळे त्यावर ड्रिल चालत नव्हते. या कारणाने, इंजिनच्या कामाच्या जागेवरच जे काम सहजी जमत होते, त्यासाठी इंजिन बंद करून तो संपूर्ण पंप बाहेर काढणे, जवळच्या सर्व्हिस सेंटरमध्ये नेणे, तो उघडून संपूर्ण शाफ्ट बदलणे आणि पंप पुन्हा कॅलिब्रेट करणे एवढा प्रचंड व्याप करावा लागला! हा बॉल याच कारणासाठी नरम (सॉफ्ट) असावा लागतो, कठीण असून चालत नाही.

भारतातील, आम्ही त्याकाळी बनवित असलेल्या आमच्या इंजिनवरील पंपामध्ये अशी व्यवस्था नव्हती. त्यामुळे आम्हाला हे सर्वच नवीन होते आणि हा थ्रॉटल शाफ्टमधील बॉल बाहेर काढून असे अश्वशक्तीचे सूक्ष्म समायोजन करतात हेही माहीत नव्हते. हा बॉल याच कारणासाठी नरम (सॉफ्ट) असावा लागतो, तो कठीण असून चालत नाही, हे आम्हाला कळले नव्हते. शिवाय, आलेली समस्या तातडीने सोडवायची असल्याकारणाने या बॉलच्या तपशिलांकडे (स्पेसिफिकेशन) दूर्लक्ष झाले. बॉलची कठीणता 28-35 HRC असणे अपेक्षित होते. आम्ही बाजारातून जे बॉल आणले, त्यांची कठीणता 55-62 HRC होती. केवळ या एका दोषाचे निराकरण करण्यासाठी आम्हाला एक अंतरराष्ट्रीय मोहीम काढावी लागली. आम्ही यामधील काळात पाठविलेली इंजिन जिथे जिथे पोहोचली होती, तिथे तिथे इंजिनवरील पंप बदलण्याचा प्रचंड मोठा कार्यक्रम पुढील चार महिने चालू होता. सुमारे 'चार आण्याच्या' या भागामुळे आमचे लाखो रुपये पुढे खर्च झाले. एका अगदी नगण्य असलेल्या भागाने संपूर्ण उत्पादन व्यवस्थेला जेरीस आणले.

आलेली समस्या लवकरात लवकर सोडविताना, हा बॉल नरम असावा लागतो, कठीण असून चालत नाही याकडे आमचे पूर्ण दुर्लक्ष झाले होते.

निष्कर्ष : यंत्रभाग कितीही लहान किंवा क्षुल्लक असो, त्याचे स्पेसिफिकेशन महत्त्वाचे असते. प्रत्येक भाग स्पेसिफिकेशनप्रमाणेच हवा, हाच धडा आम्हाला या प्रसंगाने दिला.

9764955599

achyut.medhekar@gmail.com

अच्युत मेढेकर यांत्रिकी अभियंते असून, त्यांना उत्पादन आणि दर्जा नियंत्रण क्षेत्रातील जवळपास 42 वर्षांचा अनुभव आहे.