सिलिंडर ब्लॉक रफ मिलिंगमधील कंपने

22 Nov 2021 15:54:33

कारखान्यात काम करताना आलेल्या समस्यांवर प्रत्येक कंपनीमध्ये वेगवेगळे उपाय शोधले जातात. या लेखमालेमध्ये अशा प्रकारच्या समस्यांवर उपाय शोधताना वापरलेल्या युक्त्या आणि क्लृप्त्या देण्याचा आमचा प्रयत्न आहे.

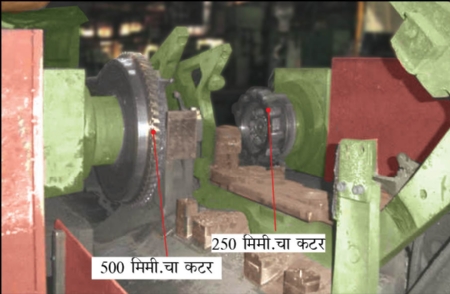

आमच्या कंपनीमध्ये ड्युप्लेक्स मिलिंग एस.पी.एम.वर 6 सिलिंडर ब्लॉकच्या सम्प फेस आणि हेड फेसवर 500 मिमी. व्यास RH आणि 250 मिमी. व्यासाचा LH वापरून (चित्र क्र. 1) रफिंगचे काम चालू होते. या यंत्रणादरम्यान मोठ्या प्रमाणात कंपने निर्माण होत होती. ज्यावेळी ही प्रक्रिया मॅन्युअल मोडमध्ये आधी एक बाजू आणि नंतर दुसरी बाजू अशी करून बघितली, तेव्हा कोणतीही कंपने (व्हायब्रेशन) निर्माण झाली नाहीत. या कंपनामुळे काही कार्यवस्तू (जॉब) झाल्यावर कास्टिंगच्या कडा तुटायच्या आणि यामुळे कटर बदलावे लागत होते. तसेच, 500 मिमी. व्यास कटरच्या 64 टिप आणि 250 मिमी. व्यास असलेल्या कटरच्या 32 टिप बदलण्यास वेळही लागायचा (या टिपमध्ये अजून काही कार्यवस्तू करायची क्षमता असूनही त्या बदलाव्या लागत होत्या.) समस्येचा शोध घेताना आम्ही काही गोष्टी योग्य असल्याची खात्री केली. त्यावेळी, फीडिंग युनिट भक्कम होते आणि त्यात पुरेशी शक्ती होती. क्लॅम्पिंग फिक्श्चर हायड्रॉलिक होते. क्लॅम्प आणि कार्यवस्तूला दिलेला आधारदेखील योग्य होता. क्लॅम्प/कार्यवस्तू आणि क्लॅम्प बंद केल्यावर आधारासाठी दिलेली पॅड/कार्यवस्तू यांच्यात कोणतीही फट किंवा अंतर नसल्याची खात्री आम्ही केली होती. मात्र, सर्व गोष्टी योग्य असतानादेखील कंपने येत होती.

दोन्ही कटर एकाचवेळी जेव्हा काम करतात, तेव्हा त्यांच्यातील अनुनादामुळे (रेझोनन्स) तर कंपने निर्माण होत नसतील ना? अशी शंका निर्माण झाली. पण ही समस्या कशी दूर करायची हा प्रश्न कायम होता.

चित्र क्र. 1 : एस.पी.एम.वरील केलेला ड्यूप्लेक्ल मिलिंगचा सेटअप

ही कंपने बंद करण्यासाठी दोन दात्यांमधील अंतर (पिच) दोन्ही कटरमध्ये वेगवेगळे करणे हा एकच उपाय होता. सिलिंडर ब्लॉकच्या सम्प बाजूला मोठ्या खोबण्या (पॉकेट) होत्या, तर हेड बाजूला मोठा संपर्क पृष्ठभाग होता. यामुळे एकआड एक टिप काढून हेड फेसच्या बाजूवर पिच बदलण्याचा निर्णय घेण्यात आला. जेव्हा कटर, सिलिंडर ब्लॉकच्या पूर्णपणे संपर्कात येतो तेव्हा कंपनांमुळे तयार होणारा अनुनाद (रेझोनन्स) तोडण्यासाठी 250 मिमी. व्यासाच्या कटरचा पिच बदलला. म्हणजे या कटरच्या दोन दात्यांमधील अंतर वाढविले. यानंतर आश्चर्य म्हणजे कंपने निर्माण होणे पूर्णतः बंद झाले! एकआड एक टिप काढल्यामुळे त्यांच्यावरचा भार दुप्पट झाला आणि त्यामुळे टिप तो भार सहन करू शकली नाहीत. त्यावर उपाय म्हणून मोठ्या आकाराची टिप आणि टिपची संख्या अर्ध्यापेक्षा कमी असलेला एक वेगळा कटर वापरण्याचा प्रयत्न केला गेला. चित्र क्र. 2 मध्ये सूक्ष्म पिच (जवळजवळ) आणि रुंद पिचचे संयोजन दाखविले आहे. चित्र क्र. 2 मध्ये दाखविलेला कटर वापरल्यानंतर तशी कंपने आली नाहीत. यंत्रण अतिशय सफाइदार झाले. मोठ्या आकाराच्या टिप यंत्रणाचा भार सहजपणे हाताळू शकत होत्या. जेव्हा 250 मिमी. व्यासाचा पिच बदलला तेव्हा कंपने नाहीशी झाल्याने 500 मिमी. चा कटरसुद्धा छान चालला. दोन्ही कटरमधून मोठ्या प्रमाणात कार्यवस्तू पूर्ण होऊ लागल्या.

चित्र क्र. 2 : एस.पी.एम.वरील मिलिंग कटरची केलेली व्यवस्था

त्यानंतर सिलिंडर ब्लॉकच्या यंत्रणासाठी हीच मानक पद्धत वापरण्याचे ठरले. जेव्हा सिलिंडर ब्लॉकच्या खालील आणि वरील फेसचे रफ यंत्रण एकत्र करावयाचे असेल, तेव्हा ते काम कंपनमुक्त होण्यासाठी जवळ जवळ आणि लांब पिचचे कटर वापरणे हा सर्वोत्तम उपाय आहे असे समजले. अशीच समस्या कधी कधी सिलिंडर ब्लॉकच्या टायमिंग गिअर हाउसिंग साइड आणि क्लच हाउसिंग साइडच्या एकत्र रफिंग करताना येत होती. तिथेही 400 मिमी. व्यासाचे जवळ जवळ दात्याचे लेफ्ट हँड आणि राइट हँड कटर वापरले जात होते. येथे जेव्हा क्लच हाउसिंग साइडचा कटर वरील अनुभवाप्रमाणे लांब दात्याचा केला गेला. तेव्हा मशीन कंपनमुक्त झाले.

निष्कर्ष : टूल वापराचे नियोजन (प्लॅनिंग) करणाऱ्या कर्मचाऱ्याने टूल कॅटलॉग बघून कास्टिंगसाठी (क्लोज पिच) जवळ जवळ दात या नियमाप्रमाणे कटरची निवड केली होती. असे करण्याचा त्याचा निर्णय योग्यच होता. परंतू, दोन्ही बाजू एकाचवेळी यंत्रण केल्या जात असल्यामुळे कंपने निर्माण होण्याची समस्या निर्माण झाली. नदीवरील पूल ओलांडताना सैन्यातील जवान कधीही 'मार्चिंग' करीत नाहीत. कारण, त्यामुळे पूलावर कंपने निर्माण होऊ शकतात, जे धोकादायक असू शकते.

9225631129

sbd20766@gmail.com

सुरेंद्र दातार यांत्रिकी अभियंते असून, टाटा मोटर्समध्ये 34 वर्षे टूल इंजिनिअरिंग विभागात DGM पर्यंतच्या विविध पदांवर काम करून निवृत्त झाले आहेत.