माेजमापनासाठी व्हिजन सिस्टिम

11 Feb 2021 16:45:15

यांत्रिकी वस्तुनिर्माण, वाहन उद्योग, इलेक्ट्रॉनिक्स, एरोस्पेस, लष्करी आणि संरक्षण क्षेत्र यासह विविध क्षेत्रांमध्ये, यंत्रण केलेले भाग आणि उपसाधने यांच्या मापनासाठी ( Measurement ) VMM चा व्यापक वापर केला जातो. या लेखात मोजमापनासाठी स्पर्शविरहित उपकरणांचा वापर करण्याचे फायदे, त्याचा वापर कसा आणि कुठे करावा याबाबत उदाहरणासह सविस्तर माहिती देणारा लेख.

उत्पादन क्षेत्रामध्ये गेल्या 25 वर्षांमध्ये अनेक बदल झाले आहेत. पूर्वी क्लिष्ट कामांसाठी जिग बोअरिंग मशीन पुरेसे वाटायचे आणि सी.एन.सी./व्ही.एम.सी.ची काय गरज अशी भावना होती. मात्र, तुम्ही आज त्याच टूल रूममध्ये गेला तर तिथे डबल कॉलम मशीनिंग सेंटर आणि व्ही.एम.सी. मशीन दिसतात. याचाच अर्थ असा की, मानसिकता बदलली आहे. मोजमापन आणि चाचण्यांच्या बाबतीतही आता पारंपरिक पद्धती बदलत असून आधुनिक पर्याय वापरण्याची गरज तयार झालेली दिसते आहे.

मितीय मोजमाप - उत्पादनक्षेत्रातील यशाची गुरूकिल्ली

मितीय (डायमेन्शनल) मोजमापाच्याबाबतीत विशेष काळजी घेतल्याशिवाय जटिल उत्पादनांचे डिझाइन, उत्पादन किंवा वितरण शक्यच नाही. विशिष्ट प्रकारची साधने वापरून एखाद्या वस्तूमधील विविध भौतिक वैशिष्ट्ये मोजता येतात आणि त्यांना प्रमाणित करता येते. विशिष्ट गरजेनुसार या मोजमापाचे निरनिराळे प्रकार आणि अचूकतेचे स्तर असू शकतात.

लांबी, रुंदी, उंची, कोन, त्रिज्या, लंबता, स्थान (पोझिशन), गोलाकारपणा, सपाटपणा, जाडी आणि नियमितपणा (युनिफॉर्मिटी), शेप प्रोफाइल इत्यादी सर्वसामान्य वैशिष्ट्ये मितीय मापन तंत्राचा वापर करून तपासण्यात येतात.

मोजमापनाच्या पद्धती

मितीय मोजमापन करण्यासाठी बऱ्याच पद्धती, साधने आणि तंत्रे वापरली जातात. यंत्रभागांची मितीय तपासणी करण्याच्या पद्धतींमध्ये स्पर्शसहित (काँटॅक्ट) आणि स्पर्शविरहित (नॉन काँटॅक्ट) उपकरणे (इन्स्ट्रुमेंट) समाविष्ट आहेत. उदाहरणार्थ, सहनिर्देशक मापन मशीन (CMM), मायक्रोस्कोप आणि मशीन व्हिजन प्रणाली. स्पर्शविरहित तपासणीमध्ये मायक्रोस्कोप, प्रोफाइल प्रोजेक्टर, व्हिजन मापन मशीन आणि लेझर मायक्रोमीटर समाविष्ट आहेत. ही सर्व उपकरणे कार्यवस्तूला स्पर्श न करता परिमाणाचे मापन करतात. यापैकी प्रत्येक पर्यायाची आपण थोडक्यात माहिती घेऊ.

स्पर्शसहित तपासणी तंत्र

स्पर्शसहित तपासणीत, ज्याची तपासणी करावयाची आहे तो यंत्रभाग आणि मापनाचे उपकरण यांच्यात प्रत्यक्ष संपर्क होत असतो. सामान्यत: यांत्रिकी प्रोब किंवा यंत्रभागाला स्पर्श करणारे अन्य साधन वापरून संपर्क साधला जातो आणि तपासणीची प्रक्रिया केली जाते. स्पर्शसहित तपासणीमध्ये यंत्रभागातील कोणतेतरी भौतिक परिमाण मोजले जाते आणि म्हणूनच उत्पादन उद्योगक्षेत्रात धातूपासून बनविलेल्या यंत्रभागांचे मूल्यांकन करण्यासाठी आणि इलेक्ट्रिकल सर्किटच्या चाचणीसाठी स्पर्शसहित पद्धती मोठ्या प्रमाणात वापरल्या जातात.

स्पर्शसहित तपासणी तंत्रज्ञानामध्ये पुढील गोष्टी समाविष्ट असतात.

• पारंपरिक मोजमाप आणि गेजिंग उपकरणे (हँड टूल) : ही उपकरणे म्हणजे अतिशय मूलभूत आणि सर्वत्र वापरली जाणारी मोजमाप उपकरणे असतात. बहुतेक मितीय तपासणीच्या कामात हाताने वापरण्याची साधने (हँड टूल) खूप उपयुक्त असतात. डायल इंडिकेटर, डिजिटल कॅलिपर, मायक्रोमीटर आणि मोजण्याची पट्टी हे बऱ्याचशा कामात अतिशय उपयुक्त असतात, कारण ते कोठेही नेण्यासाठी सुटसुटीत, सहजपणे उपलब्ध आणि परवडण्याजोगे असतात.

• CMM आणि यांत्रिकी परिमाणे मोजण्यासाठी वापरली जाणारी संबंधित तंत्रे : वजनाला हलक्या असणाऱ्या पोर्टेबल आर्मपासून, ग्रॅनाइटची संरचना असलेल्या मोठ्या, अवजड मशीनपर्यंत सर्व प्रकारची CMM उपलब्ध आहेत. यातील अवजड मशीनसाठी विशेष पाया आणि नियंत्रित वातावरण आवश्यक असते. बऱ्याच कामांमध्ये, जो पृष्ठभाग मोजावयाचा असेल त्याला स्पर्श करण्यासाठी संपर्क (टच) प्रोबची हालचाल प्रोग्रॅम केली जाते किंवा त्याला हाताने तिथपर्यंत नेले जाते. CMM चा संगणक भौतिक स्थानाला प्रणालीच्या बहुअक्षीय सहनिर्देशक प्रणालीमधील डिजिटल स्थानात रूपांतरित करतो. मापन प्रक्रियेदरम्यान लवचीक पृष्ठभाग असलेल्या, खूपच नाजूक किंवा अतिशय स्वच्छ असलेल्या यंत्रभागांसाठी स्पर्शसहित प्रोबचा वापर केला जाऊ शकत नाही. अशा यंत्रभागांसाठी त्या परिस्थितीमध्ये वापरले जाऊ शकतील असे स्पर्शविरहित ऑप्टिकल प्रोब उपलब्ध असतात.

स्पर्शविरहित तपासणी तंत्र

स्पर्शविरहित तपासणी तंत्रामध्ये संवेदक (सेन्सर) वापरले जातात. ज्या यंत्रभागाची वैशिष्ट्ये (फीचर) तपासावयाची, मोजावयाची किंवा गेज करावयाची असतात, त्याच्यापासून संवेदक विशिष्ट अंतरावर स्थित असतो.

स्पर्शविरहित तपासणी तंत्रज्ञानामध्ये पुढील गोष्टी समाविष्ट असतात.

1. न्यूमॅटिक गेजिंग : याला एअर गेजिंगसुद्धा म्हणतात. ही एक वेगवान स्पर्शविरहित तपासणी पद्धत आहे. सामान्यत: नियमितपणे उत्पादन केल्या जाणाऱ्या यंत्रभागांच्या मापनासाठी वापरली जाते.

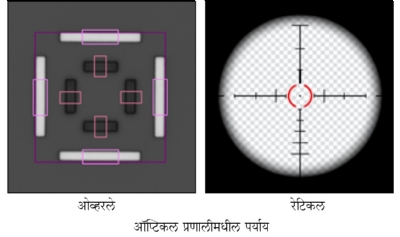

2. ऑप्टिकल प्रणाली : या प्रणालींमध्ये आकार, विस्तृतीकरण (मॅग्निफिकेशन) आणि अचूकता यांच्याबाबतीत विविधता असते. प्रणालीमध्ये डेस्कटॉप संगणकाच्या आकाराचा सूक्ष्मदर्शक (मायक्रोस्कोप) असो किंवा मोठा ऑप्टिकल कम्पॅरेटर असो, उपकरणाच्या दृष्यक्षेत्रात (फील्ड ऑफ व्हिजन) असलेल्या यंत्रभागाच्या प्रोफाइलच्या आधारे कोणतेही परिमाण निश्चितपणे मोजण्यासाठी प्रकाश आणि ऑप्टिक्सचा वापर केला जातो. एखाद्या यंत्रभागाचा मानक आकार किंवा परिमाणांबरोबर तुलना करण्यासाठी अधिचित्र (ओव्हरले) किंवा मापन जाळी (रेटिकल) यांचा वापर या प्रणालीत करता येतो.

3. प्रकाशावर आधारित प्रणाली : स्पर्शविरहित तपासणीच्या आणखी एका प्रकारात यंत्रभागावर मोजमाप करण्यासाठी स्ट्रक्चर्ड लाइट (एलईडी) किंवा लेझर लाइन ट्रँग्युलेशन वापरले जाते.

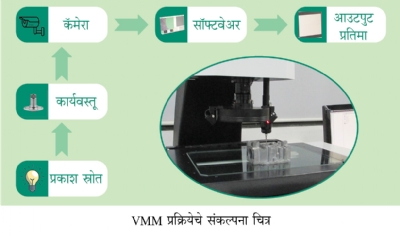

4. व्हिजन मापन प्रणाली : स्पर्शविरहित तपासणीच्या या प्रकारात एक चार्ज कपल्ड् डिव्हाइस (CCD), प्रकाश, भिंगे आणि विश्लेषणात्मक (अॅनॅलिटिकल) सॉफ्टवेअर वापरून एक उच्च रिझोल्युशनची प्रतिमा मिळविली जाते आणि त्याद्वारे यंत्रभागाचे मूल्यांकन केले जाते. प्रणाली आपणहून यंत्रभागाच्या कडा शोधते आणि मायक्रॉन स्तरावरील अचूकता मिळू शकते. ज्यात वेगवान आणि विश्वसनीय परिणाम तसेच उच्च पातळीची अचूकता आवश्यक असते, अशा गुणवत्ता नियंत्रण कामांमध्ये व्हिजन मापन प्रणाली बऱ्याचदा वापरली जाते.

कोणती पद्धत वापरावी?

स्पर्शसहित किंवा स्पर्शविरहित यांपैकी कोणती तपासणी प्रणाली आपल्या गरजा चांगल्या प्रकारे पूर्ण करू शकते? आज वाहन उद्योग, एरोअस्पेस, संगणक, वैद्यकीय उपकरणे आणि इलेक्ट्रॉनिक्स उद्योगांमधील सूक्ष्मीकरणाच्या (मिनिएचरायझेशन) वाढत्या कलामुळे हा अतिशय रास्त प्रश्न आहे.

उच्चस्तरीय अचूकता असलेले यंत्रभाग आणि मशीनरी निर्माण करताना, एखादा यंत्रभाग यंत्रचित्रामध्ये निर्दिष्ट केलेली परिमाणे आणि टॉलरन्स यांच्यात बसतो की नाही, याची पडताळणी करणे महत्त्वाचे असते. विशिष्ट यंत्रभागासाठी कोणते मितीय तपासणी उपकरण वापरायचे, ते पुढीलपैकी अनेक घटकांवर अवलंबून असते.

• अचूकतेचा आवश्यक स्तर

• मापन प्रक्रियेदरम्यान कार्यवस्तूला स्पर्श केला जाऊ शकतो की नाही.

• कार्यवस्तूची भौतिक आणि पृष्ठीय वैशिष्ट्ये

• कार्यवस्तूची पारदर्शकता किंवा अपारदर्शकता

• तपासणीची आवश्यक वारंवारिता

• कार्यवस्तूचा आकार

• कार्यवस्तूचे वजन इत्यादी

आपल्या गरजांचे मूल्यमापन करणे

• जी गोष्ट विस्थापित होणारी आहे त्याठिकाणी संपर्कासह तपासणी पद्धतीचा वापर करणे शक्य नाही. अशावेळी संपर्कविरहित पद्धत वापरणे केव्हाही सोयीचे आहे. उदाहरणार्थ रबराचे भाग, जाड प्लॅस्टिकचे भाग.

• CMM किंवा कोणत्याही संपर्कासह होणाऱ्या तपासणीमध्ये ज्या कार्यवस्तूचे अचूक मोजमापन करू शकत नाही, अशा ठिकाणी संपर्कविरहित पद्धत वापरली जाते. उदाहरणार्थ, प्रिसिजन यंत्रभाग, अतिशय लहान आकारातील भोक.

• प्लॅस्टिक इंजेक्शन मोल्डिंग किंवा डाय कास्टिंग अशा अतिरिक्त कडा (फ्लॅशेस) असणाऱ्या वस्तू निर्माण करणाऱ्या प्रक्रियांमध्ये संपर्क प्रकारच्या उपकरणांचा वापर करून मोजमाप करणे शक्य होत नाही. अशा गोष्टींचे मोजमापन करण्यासाठी संपर्कविरहित पद्धतच उपयोगी ठरते.

आपल्या कामाचा आढावा घेऊन आपल्यासाठी स्पर्शसहित की स्पर्शविरहित प्रणाली योग्य असेल हे ठरविण्यासाठी, आपण बनविता ती कार्यवस्तू, ग्राहकांनी मागितलेले मितीय मापदंड आणि तपासणीची उद्दिष्टे यांच्यावर आधारित पुढील प्रश्नांची उत्तरे द्या.

• यंत्रभागांच्या निर्मितीदरम्यान तपासणीसाठी किती प्रमाणात तपासणी करणे आवश्यक आहे? तपासणीसाठी आवश्यक संख्या जितकी जास्त असेल तितकी स्पर्शविरहित तपासणी करणे शहाणपणाचे ठरते.

• प्रत्येक यंत्रभागाचा आकार आणि वजन किती आहे? यंत्रभाग जितका लहान आणि हलका असेल, तितकीच स्पर्शविरहित प्रणाली आपल्याला फायदेशीर ठरेल. याउलट, जर यंत्रभाग हातात धरण्यासाठी खूपच मोठा असेल तर, कदाचित स्पर्शसहित प्रणाली आपल्यासाठी अधिक चांगली असेल. 300 मिमी. X 300 मिमी. X 300 मिमी.पेक्षा मोठ्या आणि 25 ते 30 किलोपेक्षा अधिक वजनाच्या यंत्रभागासाठी स्पर्शविरहित प्रणाली हा योग्य पर्याय नाही.

• स्पर्श, धूळ किंवा विरूपणामुळे रीडिंगवर परिणाम होऊ शकेल, इतका आपला यंत्रभाग संवेदनशील आहे का? तसे असल्यास, स्पर्शविरहित उपकरण वापरणे हाच योग्य मार्ग आहे.

• आपल्याला किती बिंदू, अक्ष आणि भूमितीय वैशिष्ट्ये मोजावयाची आहेत? जितके अधिक बिंदू आणि अक्ष आपल्याला तपासावयाचे असतील आणि जर त्यात आपल्याला एका विशिष्ट अनुक्रमाने (पॅटर्न) मापन करणे आवश्यक असेल, तर आपण स्पर्शविरहित पर्यायाचा विचार केला पाहिजे. कारण, ती अधिक वेगवान असेल.

• यंत्रभागासाठी ग्राहकांनी दिलेले किंवा यंत्रचित्रात दिलेले टॉलरन्स काय आहेत? आपण इथे असा ढोबळ नियम लावू शकता की, जर टॉलरन्स ± 0.025 ते 0.050 मिमी.पेक्षा कमी असतील, तर स्पर्शविरहित प्रणाली योग्य आहे.

• वैशिष्ट्ये स्पष्टपणे दिसत आहेत का? नसल्यास, यांत्रिकी गेज वापरणे अधिक योग्य आहे.

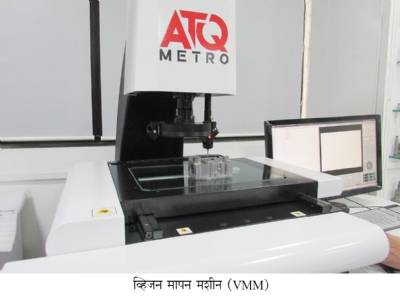

व्हिजन मापन प्रणाली (VMM) : प्रगत स्पर्शविरहित मितीय मापन तंत्रज्ञान

स्पर्शविरहित मितीय मापन प्रणालीमध्ये व्हिजन सेन्सिंग तंत्रज्ञान, अचूक एन्कोडरसह मॅन्युअल किंवा स्वयंचलित 3 अक्षीय हालचाल नियंत्रण, झूम मॅग्निफिकेशन, प्रकाशयोजना (लाइटिंग), कडा शोधणारे (एज डिटेक्शन) टूल आणि मेट्रॉलॉजी सॉफ्टवेअर समाविष्ट आहे. हे उच्च अचूकता आणि गतीने वैशिष्ट्ये शोधू आणि मोजू शकते.

याला बहुसंवेदकीय (मल्टिसेन्सर) मापन मशीन म्हणूनदेखील ओळखले जाते. यात एकाच साधनामध्ये एकापेक्षा जास्त सेन्सर (टच प्रोब, व्हिडिओ आणि लेझर) एकत्र केलेले असतात.

वैशिष्ट्ये

• शक्तिशाली स्पर्शविरहित स्वयंचलित फोकस

• प्रतिमेची उच्च गुणवत्ता देणारा पूर्ण HD कॅमेरा

• अत्यंत स्थिर ग्रॅनाइट संरचना

• अचूक रेखीय मार्ग (लिनीयर गाइडवे)

• उच्च रेझोल्यूशन असलेला रेखीय एन्कोडर

• प्रगत LED लाइट स्रोत

• स्वयंचलित एज डिटेक्शन

• वापरण्यास सुलभ सॉफ्टवेअर

VMM चे फायदे

• व्हिजन मापन मशीन हे संपर्कविरहित प्रकारचे मोजणी उपकरण आहे. जे प्रोफाइल प्रोजेक्टरमध्ये केले जाते तेच VMM मध्ये करता येत असले तरी प्रोफाइल प्रोजेक्टरमध्ये न करता येणाऱ्या काही गोष्टी इथे करता येतात. प्रोफाइल प्रोजेक्टरमध्ये खालून जो प्रकाश येतो त्यातून दिसणाऱ्या सावलीत (शॅडो) जे दिसते तेवढेच तुम्ही बघू शकता. पण पृष्ठभागावर (सरफेस) असलेल्या बाबी बघता येत नाहीत. VMM मध्ये पृष्ठभागावर जे काही आहे ते सर्व अगदी सहजपणे बघता येऊ शकते.

• बऱ्याच वेळा क्लिष्ट यंत्रणामध्ये काही मोजमापे 100 मायक्रॉन किंवा 200 मायक्रॉन म्हणजे 0.1 किंवा 0.2 मिमी. आकाराची असतील, तर ती तपासण्यासाठी फार त्रास होत असे. उदाहरणार्थ, 0.1 मिमी.चा आर्क जर व्यवस्थित तपासावयाचा असेल तर यासाठी नेमकी पद्धत नव्हती, कारण प्रोफाइल प्रोजेक्टरमध्ये सर्वात कमी मॅग्निफिकेशनला चित्राची गुणवत्ता चांगली दिसते आणि उच्च मॅग्निफिकेशनला चित्राची गुणवत्ता पूर्णपणे अंधूक होते. व्हिजन मेजरिंगमध्ये तुम्ही 100X, 150X किंवा त्यापेक्षाही अधिक झूम करून स्पष्ट प्रतिमा बघू शकता.

• मोजमाप, तपासणी, संशोधन आणि विकास आणि दस्तऐवजीकरणासाठी वापरले जाते.

• प्रक्रियेदरम्यान तपासणीमध्ये चालू उत्पादनात वारंवार एकाच प्रकारच्या तपासणीसाठी उत्कृष्ट.

• मापनाचा स्पर्शविरहित पैलू खूप उपयुक्त आहे, कारण यामुळे मानवी त्रुटी कमी होतात.

• वापरण्यासाठी सोयीचे असून जुन्या शॅडोग्राफ किंवा ऑप्टिकल कम्पॅरेटरच्या तुलनेत व्हिजन प्रणाली अधिक विश्वसनीय आणि वापरण्यास सुलभ आहे. काही कामात कम्पॅरेटर नक्कीच चांगले परिणाम देतो. तरीही सर्वसाधारणपणे, व्हिजन प्रणाली तेच काम अधिक चांगले आणि वेगाने करू शकते.

• ही तपासणीची एक अष्टपैलू आणि लवचीक पद्धत आहे.

• एकाधिक संवेदकाचा म्हणजेच कॅमेरा, प्रोब आणि लेझरचा वापर करणे शक्य.

• प्रगत, वापरण्यास सुलभ, विश्लेषणात्मक सॉफ्टवेअरच्या एकत्रीकरणामुळे सुधारित माहिती/डाटा हाताळणी, व्हिजन संवेदकाचे अचूक स्वयंचलन, प्रतिमांचे स्वयंसमायोजन आणि स्वयंसुधारणा आणि माहिती बिंदूंची वाढती संख्या पकडण्याची आणि हाताळण्याची क्षमता मिळते.

• ग्राहकानुरूप अहवाल तयार करण्याची आणि प्रणालीमध्ये पुन्हा पुन्हा वापरण्यासाठी परिणाम जतन करण्याची क्षमता.

• तपासणीसाठी लागणारा वेळ कमी होतो.

• रिव्हर्स अभियांत्रिकी

VMM चा वापर कुठे करावा?

VMM आता केवळ प्रयोगशाळेतील मापन उपकरण राहिलेले नाही, तर यंत्रण आणि अॅसेम्ब्ली वर्कशॉपमध्ये ते मोठ्या प्रमाणात वापरले जाते. वाहन उद्योगात, हे उपकरण गुणवत्ता हमी आणि गुणवत्ता नियंत्रणाचे आवश्यक मापन साधन आहे.

ज्या कार्यवस्तूची जाडी 100 मिमी.पेक्षा कमी आहे आणि आकार 300 X 200 मिमी. असेल त्याठिकाणी मोजमापनासाठी याचा वापर करणे योग्य ठरते असे आमचे मत आहे. म्हणजे ज्या कार्यवस्तू लहान आहेत आणि ज्यांचे मोजमापन अतिशय अचूक हवे आहे त्याठिकाणी हे मशीन वापरावे. जेव्हा कार्यवस्तूवरील GD&T संदर्भातील मोजमापे 2D संबंधित असतात तेव्हा, तसेच कार्यवस्तूवर एखादा कापलेला सेक्शन असतो तेव्हा VMM वापरणे योग्य ठरते.

VMM ची उपयुक्तता पुढील कामांमध्ये ठळकपणे लक्षात येते.

• उत्पादनाची गुणवत्ता तपासणी करणे.

• यंत्रसामग्रीची समायोजन स्थिती (अॅडजस्टमेंट स्टेटस) समजून घेणे.

• प्रक्रियेमध्ये निर्माण होणारे कल वेळेवर समजून घेणे आणि उत्पादन आणि यंत्रसामग्री यांच्या स्थितीविषयी चेतावणीचे (वॉर्निंग) संकेत पाठविणे.

VMM मधील पर्याय

• X, Y, Z अशा तीनही अक्षांमध्ये हाताने सेट करता येणारी मॅन्युअल मशीन. यात लेन्सचे फोकसिंग हाताने करावे लागते.

• लेन्स स्वयंचलितपणे फोकस होणारी पण इतर सेटिंग हाताने करावी लागणारी अर्ध स्वयंचलित मशीन.

• सर्व प्रक्रिया स्वयंचलितपणे होणारी CNC मशीन. जिथे मोठ्या संख्येने किंवा बॅच इन्स्पेक्शन आहे आणि Cp, Cpk तपासावयाचे आहेत किंवा जास्त कार्यवस्तू एकाच वेळेला मशीनवर घ्यायच्या आहेत, अशावेळी कार्यवस्तू टेबलावर ठेवून बटण दाबले की सगळी कामे एकाचवेळी होतात. यासाठी आम्ही स्वतः तयार केलेले सॉफ्टवेअर किंवा बाहेरचे सॉफ्टवेअर ग्राहकांना देतो.

यांत्रिकी वस्तुनिर्माण, वाहन उद्योग, इलेक्ट्रॉनिक्स, एअरोस्पेस, संरक्षण क्षेत्र आणि टूल प्रोटोटाइप या क्षेत्रांमध्ये, यंत्रण केलेले भाग आणि उपसाधने यांच्या मापनासाठी VMM व्यापकपणे वापरले जाते. मोल्डिंग उद्योगात पुष्कळ प्रमाणात, तसेच हार्डवेअर, प्लॅस्टिक आणि इतर क्षेत्रातही कार्यवस्तूचे आकार, घाट (शेप) आणि स्थान मोजण्यासाठी याचा वापर होतो. यंत्रभागांची तपासणी, घाटाचे मापन आणि प्रक्रिया नियंत्रण या गोष्टींमध्ये आधुनिक, अचूक तपासणी आणि गुणवत्ता नियंत्रणासाठी हे मापनाचे एक अपरिहार्य उपकरण आहे.

उदाहरण

प्रचलित पद्धतीमधील आव्हाने

आमच्या एका ग्राहकाला गुणवत्ता तपासणी करताना पुढील आव्हानांना सामोरे जावे लागत होते.

• यंत्रभागाच्या एका घटकाच्या लेआउट इन्स्पेक्शनसाठी एकाधिक उपकरणे आवश्यक होती. उदाहरणार्थ, व्हर्निअर, मायक्रो गेज, प्रोफाइल प्रोजेक्टर, कंटूर मापन आणि काही अंशी सी.एम.एम. इत्यादी.

• प्री डिलिव्हरी इन्स्पेक्शन (PDI) रीपोर्ट एकाधिक साधने आणि ऑपरेटरद्वारे तयार केला जायचा, त्यामुळे मोजमाप आणि अहवाल देण्यात त्रुटी निर्माण होऊन ग्राहकांच्या तक्रारी उद्भवत होत्या.

• यंत्रभागाच्या अचूक मोजमापनासाठी कुशल ऑपरेटरवर अवलंबून रहावे लागायचे.

• प्रक्रियेदरम्यान तपासणी करणे वेळखाऊ होते.

• जास्त उपकरणांचा वापर केल्यामुळे जास्त जागा लागत होती.

VMM वापराचे फायदे

• VMM च्या साहाय्याने ग्राहकाला लेआउट तपासणी करणे शक्य झाले. त्यामुळे मोजमाप आणि तपासणीचा वेग 30 ते 40 टक्क्यांनी वाढला.

• कोणीही तपासणी केली तरी तपासणीतील अचूकता आणि पुनरावर्तनक्षमता वाढली.

• मानवी चुका 70 ते 80 टक्क्यांनी कमी झाल्याने तपासणी होणाऱ्या यंत्रभागांची संख्या आणि विश्वासार्हता वाढली.

• VMM द्वारे तयार होणाऱ्या PDI अहवालांमुळे ग्राहकांच्या तक्रारी कमी झाल्या.

• प्रक्रियेदरम्यानचा तपासणी वेळ कमी झाल्याने प्रक्रियेच्या तपासणीत वारंवारिता वाढविण्यास मदत झाली.

• आकाराने लहान.

• VMM च्या वापरामुळे गुणवत्ता, वितरण आणि मूल्यांमध्ये ग्राहकांचे समाधान करण्यास मदत झाली.

उत्पाद निर्मिती क्षेत्रामधील वेग, संख्या आणि अचूकता यांच्या प्रमाणात वाढ झाल्यामुळे त्यांची तपासणी करणाऱ्या उपकरणांमध्येही या गरजेला पूरक ठरणारे बदल होत आहेत. VMM चा उत्पादन क्षेत्रातील वाढता वापर हे त्याचीच प्रचिती देणारे उदाहरण आहे.