टर्निंग प्रक्रियेविषयी

03 Apr 2021 12:05:13

टर्निंग Turning हे प्रत्येक मशीन शॉपमध्ये उपलब्ध असणारे, धातू कर्तनामधील सर्वात मूलभूत कार्य आहे. कारखान्यात होणाऱ्या यंत्रण कार्यापैकी जवळजवळ 50% भाग टर्निंगचा असतो. या लेखामध्ये टर्निंग प्रक्रियेची कार्यक्षमता सुधारण्यासाठी आवश्यक असणारे नियोजन आणि नियंत्रण याविषयी मुद्देसूद माहिती दिली आहे.

टर्निंग Turning हे प्रत्येक मशीन शॉपमध्ये उपलब्ध असणारे, धातू यंत्रणामधील सर्वात मूलभूत कार्य आहे. हे एक सोयीस्कर आणि किफायतशीर कार्य आहे. कारखान्यात होणाऱ्या यंत्रण कार्यापैकी जवळजवळ 50% भाग टर्निंग Turningचा असतो.

चांगल्या टर्निंग Turning पद्धतीमध्ये पुढील गोष्टी समजून घेणे महत्त्वाचे आहे.

1. यंत्रण गती (स्पीड), सरकवेग (फीड), कापाची खोली, टूलच्या मटेरियलची निवड, सी.एन.सी. प्रोग्रॅम, गुणवत्ता नियंत्रण प्रणाली इत्यादी यंत्रण प्रक्रियेच्या मूलभूत बाबी आहेत.

2. ड्रॉइंगबरहुकुम यंत्रभागाचे टॉलरन्स आणि भौमितिक अचूकता यांचे तंतोतंत पालन करण्यात मशीन टूलचे वेगवेगळे भाग आपल्याला कसे मदत करतात, हे समजून मशीनची कामगिरी इष्टतम करण्याचा एक बुद्धिमान दृष्टीकोन. कोणत्या सर्वोत्कृष्ट उत्पादन पद्धती आपल्या एकूण उत्पादन प्रक्रियेचा अविभाज्य भाग बनू शकतात ते पाहणेही महत्त्वाचे असते.

या लेखात मुद्दा क्रमांक 2 शी संबंधित संकल्पनांवर चर्चा केली आहे.

व्यावसायिक दृष्टीकोनातून टर्निंग Turning

• ISO 6/7 किंवा त्याहून अधिक गुणवत्तेचे यंत्रभाग बनवून उच्च मूल्यवर्धन करण्याचे लक्ष्य ठेवणे.

• आपल्या कारखान्यातील विविध मशीनच्या अचूकतेच्या पातळीचे मॅपिंग करणे आणि ज्या त्या कामासाठी योग्य तेच मशीन वापरणे.

• मोठ्या प्रमाणात धातू बाहेर काढणारी मशीन फिनिशिंग मशीनपासून वेगळी ठेवणे.

• मशीनचा चिप काढण्याचा वेळ वाढविणे.

• यंत्रणाचा आवर्तन काळ इष्टतम करणे.

• जवळजवळ शून्य अस्वीकृती साध्य करणे.

• ग्राहकाला दिलेल्या वेळी माल पोहोचेल, हे सुनिश्चित करणे.

एखाद्या यंत्रभागाची अंतिम मितीय आणि भूमितीय अचूकता मशीन टूल प्रणालीच्या पुढील घटकांवर अवलंबून असते.

• मुख्य स्पिंडल

• चकिंगची पद्धत

• हत्यारधारक आणि कटिंग टूल यांची संयोजने

• टरेट

• अक्षीय हालचालीसाठी असलेल्या मशीन टूल स्लाइड

मशीन टूलची अचूकता आणि यंत्रभागाचा टॉलरन्स यांच्यातील संबंध

संदर्भ : मॅन्युफॅक्चरिंग इंजिनिअरिंग टेक्नॉलॉजी - चौथी आवृत्ती - सेरोप काल्पाकियान, स्टीव्हन आर. श्मिड

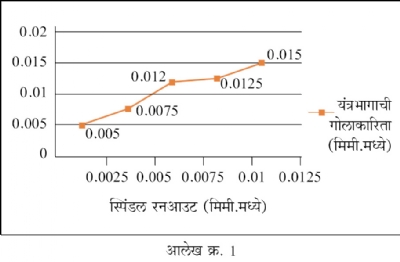

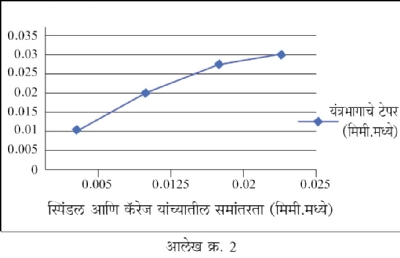

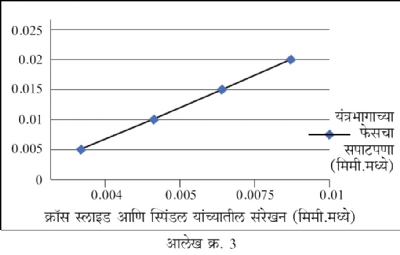

आलेख क्र. 1, 2 आणि 3 मध्ये मशीनच्या भागांमधील अचूकतेचा यंत्रभागाच्या अचूकतेवर होणारा परिणाम दाखविला आहे.

मुख्य स्पिंडल

• हे मशीन टूलचे हृदय आहे. यंत्रणाची अचूकता मुख्य स्पिंडलवरच अवलंबून असते. आधुनिक मशीन टूलमध्ये, मुख्य स्पिंडलच्या फ्रंट नोजचे अरीय (रेडियल) आणि अक्षीय (अॅक्शिअल) रनआउट 2 मायक्रॉनच्या आत ठेवले जातात. हे दोन्ही मोजण्यासाठी अनुक्रमे स्पिंडलच्या नोज आणि फेसवर 1 मायक्रॉन डायल निर्देशकाचा उपयोग केला जातो.

• जर ही मूल्ये 2 मायक्रॉनपेक्षा जास्त असतील, तर पहिली सुधारात्मक कारवाई म्हणजे नोज आणि फेस, ऑइल स्टोनने साफ करावे (कधीही खर कागद (एमरी पेपर) वापरू नये.) आणि स्वच्छ पुसून झाल्यावर पुन्हा मापन करावे. असे केल्याने बहुतेकदा आपल्याला सुधारणा दिसेल.

• आवश्यक प्रमाणात सुधारणा न झाल्यास पुढील कारवाई म्हणजे स्पिंडल बेअरिंगचे प्री-लोड समायोजित करणे. हे नेहमीच मशीन टूलच्या OEM च्या सेवा देणाऱ्या कर्मचाऱ्याकडून करून घ्यावे. कारण, जर जास्त प्री-लोड दिले, तर खूप उष्णता तयार होऊन बेअरिंग फिरावयाची थांबतील. कमी प्री-लोड दिल्यास, रनआउटची त्रुटी कायम राहील. या दोघांतील सुवर्णमध्य गाठण्याची कला OEM च्या सेवा देणाऱ्या कर्मचाऱ्याला नीट अवगत असते.

• जर ही कारवाई केल्यानंतरदेखील निर्दिष्ट केलेला रनआउट मिळाला नाही, तर स्पिंडल बेअरिंग बदलून घ्यावे.

• 6 महिन्यातून एकदा ही मूल्ये नियमितपणे तपासणे ही एक चांगली पद्धत आहे.

चक

• आपण एक उदाहरण घेऊ. आपल्या कार्यवस्तूसाठी अरीय रनआउट 20 मायक्रॉनच्या आत असणे आवश्यक आहे. मशीनचे मुख्य स्पिंडल 2 मायक्रॉनच्या आत फिरते. म्हणजे चकचा अरीय रनआउट 7 ते 10 मायक्रॉनच्या आत असणे आवश्यक आहे. अक्षीय रनआउटचे मूल्य याच्या अर्धे असू शकते. आपण यांत्रिकी साखळीमध्ये जसजसे खाली जातो, तसतसे टॉलरन्स नेहमीच खराब होत जातात. म्हणूनच, 20 मायक्रॉनच्या आत टॉलरन्स असलेला यंत्रभाग मिळविण्यासाठी, कार्यवस्तू पकडण्याची प्रणाली या टॉलरन्सच्या अर्धा ते एक तृतीयांश मूल्यावर चालणारी असली पाहिजे.

चक : माउंटिंग आणि संरेखन

• चकमध्ये सामान्यत: बॅक प्लेट (त्याला स्पिंडल फ्लँज असेही म्हणतात) आणि चक असे दोन भाग असतात.

• प्रथम बॅक प्लेट बसवावी (माउंट करावी) आणि बॅक प्लेटवर चक जिथे बसविला जातो, त्या भागात अरीय आणि अक्षीय रनआउट तपासावे. ही मूल्ये 3 ते 4 मायक्रॉनच्या आत असावीत. तपासणीसाठी 1 मायक्रॉन डायल निर्देशक वापरावे.

• जर स्पिंडल नोज शंकू आकाराचे असेल, तर आपण बॅक प्लेटसाठी कोणतेही अरीय समायोजन करू शकत नाही. जर ते समांतर नोज असेल, तर आपण बॅक प्लेटवर किंचित ठोकून ती समकेंद्रित करू शकता. ग्राह्य मूल्यांसाठी, निर्मात्याच्या तपशिलांचा (स्पेसिफिकेशन) संदर्भ घ्यावा.

• प्लेटच्या अक्षीय रनआउटवरून आपल्याला बॅक प्लेट मुख्य स्पिंडलच्या टेकण्याच्या क्षेत्रावर (रेस्टिंग एरिया) योग्यप्रकारे बसली आहे का ते समजते. मात्र यामध्ये जर काही शंका असल्यास, 'ब्ल्यू मॅचिंग' करून पहावे आणि 99% ब्ल्यू मॅचिंग असल्याची खात्री करून घ्यावी.

• बॅक प्लेटवर चक बसविण्यासाठी त्यांच्यातील परस्पर संपर्क समांतर असला पाहिजे.

• समांतर संपर्कातील अंदाजे 28 मायक्रॉन (एकूण दाखविणारे रिडिंग, TIR) क्लिअरन्सचा फायदा घेऊन, आपण चकचा अरीय रनआउट समायोजित करू शकता.

• 3 जॉ असलेल्या चकसाठी, आपण अरीय रनआउटचे 10 मायक्रॉन इतके मूल्य मिळवू शकता.

• डायफ्रॅम चक, कॉलेट चक आणि हैनबुख चक यांच्यासाठी, आपल्याला अरीय आणि अक्षीय रनआउट 3 ते 4 मायक्रॉनच्या आत ठेवणे आवश्यक आहे. ही एक महत्त्वपूर्ण कृती आहे.

• चकचे अरीय आणि अक्षीय रनआउट तपासताना, वेगवेगळ्या चकसाठी निरनिराळी तपासणी क्षेत्रे असू शकतात. त्यासाठी चक मॅन्युअल बघावे.

3 जॉ चक

• यंत्रणाच्या पहिल्या कामासाठी आणि ज्या भागात भौमितीय अचूकता 20 मायक्रॉनपेक्षा अधिक असली तरी चालते अशा यंत्रभागांसाठी योग्य असतात.

• 3 जॉ चकचा अरीय रनआउट 0.025 ते 0.035 TIR च्या आसपास असतो.

• सॉफ्ट जॉ बोअरिंग केल्यावर, सुरुवातीला आपल्याला 0.015 मिमी. च्या आत अरीय रनआउट मिळतो, परंतु काही तास चालल्यानंतर हे मूल्य बिघडत जाते. त्यामुळे सॉफ्ट जॉचे पुन्हा बोअरिंग करावयाची गरज निर्माण होते.

• योग्य प्रकारे सॉफ्ट जॉचे बोअरिंग करण्यासाठी सुमारे 60 मिनिटे लागतात.

• 1000 आर.पी.एम. नंतर केंद्रोत्सारी (सेंट्रिफ्युगल) बलामुळे क्लॅम्पिंगचे बल कमी होते.

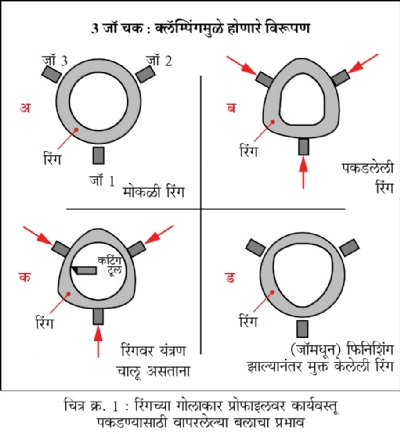

• यंत्रभागाच्या प्रोफाइलमध्ये चित्र क्र. 1 मध्ये दाखविल्याप्रमाणे लोबिंग होते.

चकचे इतर प्रकार

• ज्यात ER कॉलेट असतात असा कॉलेट चक, 3 जॉ चकपेक्षा अधिक अचूकपणा देतो. प्रिसिजन कॉलेट वापरून याहून अधिक अचूकता मिळू शकते. कापाच्या खोलीची मर्यादा ही कॉलेट चकमधील अडचण आहे, कारण कापाची खोली जास्त असली, तर यंत्रभागाचा अक्ष झुकण्याची शक्यता असते.

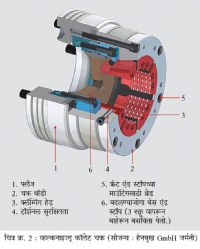

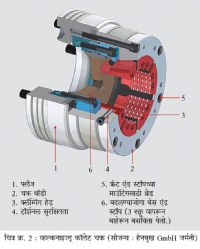

• व्हल्कनाइज्ड् कॉलेट चक (चित्र क्र. 2) हा उच्च श्रेणीतील चक आहे. हे चक अतिशय उत्कृष्ट असतात. या कॉलेटचे डिझाइन असे आहे की, त्यामुळे यंत्रभागाचे जवळपास 90% क्षेत्र निश्चितपणे क्लॅम्प केले जाते. याचे क्लॅम्पिंग खूप भक्कम आणि अत्यंत अचूक असते.

पुढील त्रुटींसाठी टरेटची तपासणी करण्याची आवश्यकता असते.

• इंडेक्सिंगची अचूकता

• समांतर आणि लंब प्रवासमार्गांची (ट्रॅव्हर्स) अचूकता

• हत्यारधारक (टूल होल्डर) स्थाननिर्धारण प्रणाली

(लोकेशन सिस्टिम)

• लाइव्ह टरेटच्या बाबतीत, ड्राइव्ह नटचे संरेखन

मशीन टूल गाइडवेज

• संपूर्ण प्रवासमार्गात गाइडवेवरील हालचाल पूर्णपणे समांतर/लंब दिशेत होणे अपेक्षित आहे.

• वापरामुळे, गाइडवेमधील हालचाल सैल होऊ शकते. यासाठी सर्व्हिस इंजिनिअर टेपर जिब्सचा वापर करून हा सैलपणा दुरुस्त करू शकतात.

• गाइडवे प्रणालींचे वेगवेगळे प्रकार असून, चौरस गाइडवे अतिशय अचूक असतात. त्यांची भार वाहण्याची क्षमता सर्वोत्तम असते.

• LM गाइडवे आधुनिक आहेत आणि ते अचूकता आणि भार क्षमतेच्या भिन्न श्रेणींमध्ये उपलब्ध आहेत.

संरेखन

• मशीन टूलमधील बहुतेक प्रवासमार्ग एकतर समांतर किंवा लंबवत असतात. त्यांच्यातील विचलन, मशीन मॅन्युअलमध्ये दिलेल्या ग्राह्य मर्यादेत असणे आवश्यक आहे.

स्थिर हत्यारधारक

• कर्तन भाराखाली हत्यारधारकाने त्याचा आकार टिकवून ठेवणे अपेक्षित असते. ते वाकलेले किंवा मुडपलेले नसावे. तसेच त्याच्या मटेरियलची टेन्साइल स्ट्रेंग्थ किमान 900 N/mm2 असावी, असे DIN मानकात निर्दिष्ट केलेले आहे. स्वस्तात मिळणाऱ्या काही हत्यारधारकात बहुतेक वेळी कमी टेन्साइल स्ट्रेंग्थ असलेले मटेरियल वापरले जाते.

चालित हत्यारधारक

• गेल्या 15 वर्षांत, टर्नमिल सेंटर भारतात खूप लोकप्रिय झाले आहेत. यात टरेटला एक स्वतंत्र AC सर्व्हो मोटर बसविलेली असते, जी लाइव्ह हत्यारधारकाला त्याच्या कामाच्या जागी (वर्किंग स्टेशन) ड्राइव्ह पुरविते.

• सध्या बाजारात खूप प्रगत चालित हत्यारधारक उपलब्ध आहेत आणि सुमारे 50% ऑफसेंटर ऑपरेशन टर्नमिल सेंटरवर पूर्ण केले जाऊ शकतात. (ऑफसेंटर म्हणजे यंत्रभाग गोल फिरत नसताना केलेले यंत्रण होय.)

• चांगल्या चालित हत्यारधारकामध्ये मोठी, एकमेकांपासून दूर असलेली बेअरिंग असणे आवश्यक आहे. यात दुहेरी सीलचे संरक्षण, भरपाई (कॉम्पेन्सेशन) कपलिंग आणि द्रुत बदल (क्विक चेंज) करण्याची सुविधा असणे आवश्यक आहे. चालित हत्यारधारक ER कॉलेट किंवा द्रुत बदल अॅडॅप्टर जलद लोड करण्यासाठी सुयोग्य असावेत.

अभियांत्रिकी प्रक्रियेचे नियोजन पुढील गोष्टींवर अवलंबून असते.

• कार्यवस्तूचा आकार

• कार्यवस्तूची संरचना (कॉन्फिगरेशन)

• कर्तन गती/सरकवेग/शक्तीची (पॉवर) रेंज

• उत्पादनाचे प्रमाण

• मितीय आणि भूमितीय अचूकता

• ऑपरेशनची संख्या

• पृष्ठीय फिनिश

प्रक्रिया नियोजन : मुद्दे, संदर्भ आणि टॉलरन्स

प्रक्रिया नियोजनातील भूमितीय अचूकतेशी थेट संबंध असलेल्या पैलूंचाच आपण विचार करणार आहोत.

• डेटम पृष्ठभाग निश्चित करावा.

• फिक्श्चरमध्ये या डेटम पृष्ठभागाचे लोकेटिंग पृष्ठभाग म्हणून आयोजन करावे.

• चकिंग संदर्भ आणि मेट्रॉलॉजी संदर्भ समान असल्याची खात्री करून घ्यावी.

• ज्या तापमानावर मोजमाप करावयाचे आहे, ते निर्दिष्ट करावे.

• भौमितिक अचूकता ही कंपने, चॅटरिंग आणि पृष्ठभागाच्या खडबडीतपणा यांच्याशी संबंधित असते.

• SQC च्या बाबतीत, यंत्रभागाचा टॉलरन्स 1/3 आहे असे समजावे.

• ड्रिलिंग केल्याने आंतरराष्ट्रीय टॉलरन्स ग्रेड 12 (IT) असलेली छिद्रे मिळतात.

• छिद्रांचे मिलिंग हे एक अक्षीय दुरुस्तीचे यंत्रण कार्य आहे आणि ते केल्याने IT 8 ते 9 ची छिद्रे मिळतात.

• रीमिंग एक पृष्ठीय फिनिश सुधारण्याचे यंत्रण कार्य आहे आणि ते केल्याने IT 8 ते 9 ची छिद्रे मिळतात.

• बोअरिंग सर्वोत्तम यंत्रण प्रक्रिया आहे, ज्यामुळे IT 5 ते 7 ची बोअर मिळतात.

• जर आपल्याला ड्रिलिंगद्वारे H10 फिनिश अपेक्षित असेल, तर समान वेब जाडी असलेल्या विशेष ड्रिलची मागणी करावी.

• सामान्यत: कॉम्बिनेशन टूल वापरण्याचे टाळावे.

फिक्श्चर संबंधित प्रक्रिया नियोजनाचे मुद्दे

• चक/फिक्श्चरच्या प्रकारानुसार, L/D गुणोत्तर आणि क्लॅम्पिंग लांबीची सुसंगतता तपासावी.

• यंत्रभागाचे संतुलन (बॅलन्सिंग) तपासावे.

• यंत्रभाग आणि फिक्श्चर यांचा भक्कमपणा तपासावा. पुल-बॅकमुळे यंत्रभागाला कडकपणा मिळतो.

• डेटम फेस, मागील तसेच पुढच्या बाजूला टेकविणे (रेस्टिंग) शक्य असते.

• पुल बॅक रेस्ट फेसचा सपाटपणा 0.01 ते 0.02 मिमी. पर्यंत आणि लोकेटिंग आणि क्लॅम्पिंग व्यासाच्या संदर्भात लंबता 0.02 मिमी. पर्यंत असावी.

• 3 जॉ चकच्या बाबतीत, L/D <1.5 असलेला कोणताही यंत्रभाग क्लॅम्पिंग केल्यावर वाकडा होण्याची शक्यता असते. अशा यंत्रभागांसाठी अक्षीय बल वापरून पुल बॅक करावे.

• यंत्रभागाच्या भिंतीवरील (वॉल) क्लॅम्पिंग बल तपासावे. (अरीय क्लॅम्पिंग बल/संपर्काचे क्षेत्र)

• जर जास्त अचूकता अपेक्षित असेल, तर ग्राउंड सेंटर वापरण्याचे आयोजन करावे.

• 0.005 मिमी. रनआउट असलेले एक चांगले रिव्हॉल्व्हिंग सेंटर उपलब्ध करावे.

• ढोबळ नियम (थंब रूल) म्हणून, टेपर आणि ओव्हॅलिटी यांच्यामुळे येणारी एकत्रित त्रुटी हा यंत्रभागाच्या टॉलरन्सचा 1/3 हिस्सा असेल, असे समजा.

• समकेंद्रितता, लंबता आणि समांतरपणा या परस्परावलंबी अचूकतांचे आयोजन करीत असताना, दोन्ही संबंधित पृष्ठभागावर आयामी टॉलरन्स बँडचा एकत्रित परिणाम विचारात घ्या.

क्लॅम्पिंग संबंधित प्रक्रिया नियोजन

• कमीतकमी सेटअप करावे लागतील, असे आयोजन करावे.

• मशीनच्या उत्पादक वेळेचा अधिक चांगला वापर करण्यासाठी द्रुत बदल फिक्श्चर आणि चक वापरावे.

• त्याच सेटअपमध्ये लहान ऑफसेंटर ऑपरेशन पूर्ण करण्यासाठी टर्नमिल सेंटर वापरावे.

• सॉफ्ट जॉ बोअरिंग करताना, जॉ क्लॅम्प करतेवेळी आत एक लहान प्लग ठेवावा. ही सर्वोत्तम, बाह्य रिंगपेक्षादेखील चांगली पद्धत आहे.

• क्लॅम्प केल्या जाणाऱ्या यंत्रभागापेक्षा क्लॅम्पिंगसाठी वापरलेल्या घटकांचा कठीणपणा सुमारे 5 ते 10 HRc ने जास्त असावा.

• कच्चा माल पकडण्यासाठी दातेरी (सेरेटेड) जॉचा वापर करावा आणि आधी टर्निंग Turning केलेले मटेरियल पकडण्यासाठी गुळगुळीत जॉचा वापर करावा.

हार्ड पार्टटर्निंग Turning

•हार्ड टर्निंग Turning ही कठीण केलेल्या स्टीलवर (45 HRc पेक्षा अधिक) टर्निंग Turning करण्याची एक प्रक्रिया आहे.

• 5120 स्टील (62 HRc), 1050 स्टील (62 HRc), 9310 (60 HRc) आणि 4320 स्टील (60-62 HRc) ही हार्ड टर्निंग Turning करण्यासाठी प्रातिनिधिक मटेरियल आहेत.

• कठिणीकरण केलेल्या स्टीलची बेअरिंग, गिअर आणि अॅक्सल शाफ्ट बनविण्यासाठी ही प्रक्रिया वापरली जाते.

• आवर्तन काळ कमी होतो.

• मशीन टूलमधील गुंतवणुकीचा खर्च कमी होतो.

• अचूकता सुधारते.

• उत्कृष्ट पृष्ठीय फिनिश मिळतो.

• जास्त प्रमाणात (दुप्पट ते चौपट) धातू बाहेर काढला जातो.

• कार्यवस्तू चकमध्ये एकदाच पकडल्यानंतर विविध कामे करता येतात.

• ओले किंवा कोरडे यंत्रण पर्याय उपलब्ध असतात.

• महागड्या ग्राइंडिंग मशीनच्या जागी किफायतशीर टर्निंग Turning मशीन वापरले जाते.

• सातत्याने ± 0.005 मिमी. पर्यंत मितीय टॉलरन्स मिळू शकतात.

कार्यक्षम यंत्रणासाठी व्यावहारिक सूचना

• सेटअप बदलावर कमीतकमी वेळ खर्च केला जाईल आणि बहुतेक वेळ चिप काढण्यामध्ये घालविला जाईल, हे विश्लेषण करून सुनिश्चित करा.

• लोड करण्यापूर्वी कास्टिंग/फोर्जिंग/बार स्टॉकची पूर्वस्थिती तपासावी.

• सर्व टूल, पाने, अॅलन की, मापन उपकरणे आणि टूलची टिप चांगल्या स्थितीत आणि त्यांच्या योग्य ठिकाणी ठेवावी.

• टूल प्रीसेटरचा वापर करावा.

• 1 मायक्रॉन आणि 2 मायक्रॉन डायल निर्देशकाचा वापर करावा.

• टॉर्क रेंचचा वापर सक्तीचा करावा.

• बोथट आणि तुटलेले टूल टाकून द्यावे.

• सेटअप पूर्ण झाल्यानंतर, सर्व फिक्श्चर, हत्यारधारक, टूल आणि उपकरणे/उपसाधने स्टोअरमध्ये परत करावी.

• लाइव्ह हत्यारधारक कपड्याने स्वच्छ करावे आणि गंज प्रतिबंधक स्प्रे वापरावा. यासाठी दाबयुक्त (कॉम्प्रेस्ड्) हवेचा वापर करू नये.

• जर कोणत्याही हत्यारधारकाच्या किंवा यंत्रणेच्या तापमानात 70° सें. च्या पलीकडे वाढ झाल्याचे आढळल्यास, ही बाब पर्यवेक्षकाच्या निदर्शनात आणून द्यावी.

• मुख्य स्पिंडल, लाइव्ह हत्यारधारक, स्लाइड आणि यंत्रण प्रक्रियेमधून येणाऱ्या आवाजातून त्यांचे कार्य योग्य प्रकारे होत आहे किंवा नाही ते ओळखण्यास शिकावे.

• वेळापत्रकानुसार प्रतिबंधक देखभालीसाठी आपले मशीन उपलब्ध करून द्यावे.

• यंत्रण करताना नेहमी योग्य ड्रॉइंग वापरावे.

• कोणताही यंत्रभाग गुणवत्ता नियंत्रण विभागाकडे पाठविण्यापूर्वी तो स्वत: तपासावा.

• नेहमीच सुरक्षा उपकरणांचा वापर करावा.

ए. एच. राव

तांत्रिक सल्लागार

9986997959

ahr.rao@gmail.com

ए. एच. राव, मॅन्युफॅक्चरिंग कन्सल्टंट आहेत. त्याआधी ते एच.एम.टी. मशीन टूल्स लि., हैदराबादचे ग्रुप जनरल मॅनेजर आणि युनिट चीफ होते. सध्या ते डब्ल्यूटीओ-जर्मनीचे तांत्रिक सल्लागार आहेत आणि पूर्वी हैनबुख-जर्मनीचे तांत्रिक सल्लागार होते.