उष्णता प्रतिरोधक कठीण धातूचे यंत्रण

05 Apr 2021 10:23:43

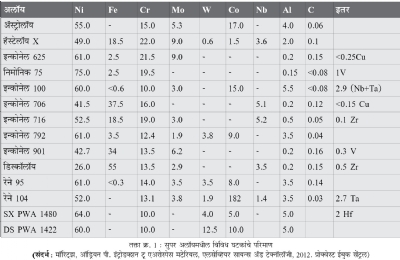

गंज प्रतिरोधक आणि उष्णता प्रतिरोधक अशा गुणधर्मांसाठी निकेल आणि क्रोमियम उच्च प्रमाणात असलेले मिश्रधातू विकसित केले गेले. यातील बरेच मिश्रधातू उष्णता प्रतिरोधक (हीट रेझिस्टंट) सुपर अलॉय या श्रेणीत मोडतात. ज्याला सामान्यतः HRSA या संक्षिप्त नावाने ओळखले जाते. HRSA यंत्रणातील आव्हाने, मशीनची निवड, यंत्रणासाठी लागणारे कटिंग टूल Cutting Tool आदींबाबत तपशीलवार माहिती देणारा लेख.

गेल्या शतकात तंत्रज्ञानामध्ये आमूलाग्र बदल दिसून आले आणि आज आपल्याकडे शेतीपासून विमान प्रकल्पांपर्यंत (एअरोस्पेस प्रोजेक्ट) नवीन तंत्रज्ञानाचा व्यापक प्रमाणात वापर होताना दिसत आहे. या एका शतकात दोन महायुद्धे झाली, मनुष्य चंद्रावर पोहोचला, संगणक आणि संगणक विज्ञानाचा विकास आजच्या IoT आणि AI पर्यंत पोहोचला. आपल्याला उत्पादांची विस्तृत श्रेणी आणि त्यांच्यामध्ये वापरले जाणारे, धातू तसेच अधातूंपासून बनलेले विविध यंत्रभाग पाहण्यास मिळत आहेत.

घटकांच्या प्रमाणातील थोड्याफार फरकाने बनलेले भिन्न प्रकारचे लोह आणि अलोह मिश्रधातू वापरण्यास सुरुवात झाल्याने, त्यांच्यातील विविध गुणधर्मांचा उत्पादकांना मोठा फायदा झाला आहे. इंजिनचे यंत्रभाग, वैद्यकीय साधने आणि इम्प्लांट आणि एअरोस्पेस उपकरणे या सगळ्यात वेगवेगळ्या गुणधर्मांचे मटेरियल वापरावे लागते. उष्णतोपचार करण्यासाठी वापरण्यात येणारी यंत्रे, मोठी टर्बो इंजिन आणि एअरोस्पेसमध्ये वापरले जाणारे यंत्रभाग, यांच्या निर्मितीसाठी गंज प्रतिरोधक आणि उष्णता प्रतिरोधक, हे दोन्ही गुणधर्म असलेल्या मटेरियलची फार पूर्वीपासून गरज होती. अशा गरजा पूर्ण करण्यासाठी निकेल आणि क्रोमिअम उच्च प्रमाणात असलेले मिश्रधातू विकसित केले गेले.

पुढे निकेल, लोखंड, कोबाल्ट, क्रोमिअम यांच्या मिश्रणातून 'सुपर अलॉय' ही मिश्रधातूंची श्रेणी विकसित झाली, ज्यात उच्च तापमानातसुद्धा ताकद टिकवून ठेवण्याचे आणि गंजाचा प्रतिकार करण्याचे गुणधर्म होते. यापैकी बरेच सुपर अलॉय उष्णता प्रतिरोधक (हीट रेझिस्टंट) (ज्याला सामान्यतः HRSA या संक्षिप्त नावाने ओळखले जाते.) या श्रेणीत मोडतात. हे एअरोस्पेस इंजिन, गॅस टर्बाइन, तेल आणि गॅस उद्योग आणि मेडिकल इम्प्लांटमध्ये वापरले जातात.

जेट इंजिनला लागणाऱ्या मटेरियलमध्ये आवश्यक असणारे अनेक गुणधर्म सुपर अलॉयमध्ये असतात. उदाहरणार्थ, उच्च तापमानात अपेक्षित ताकद टिकवून ठेवणे, भेगा किंवा तडे न वाढणे (फ्रॅक्चर टफनेस), कालांतराने विरूपण (क्रीप) होण्यास प्रतिकार आणि तणावाखाली तुटण्याला (स्ट्रेस रप्चर) प्रतिकार तसेच दीर्घ फटीग आयुर्मान (ताण पडणे आणि मोकळा होणे अशा आवर्तनांमुळे धातूमध्ये येणाऱ्या कमकुवतपणाला फटीग म्हणतात.) याव्यतिरिक्त, इतर अनेक धातू उच्च तापमानात गंज आणि ज्वलन (ऑक्सिडेशन) यांच्यामुळे लवकर कमकुवत होतात, तर सुपर अलॉय त्याचा प्रतिकार करतात. सुपर अलॉय 95° सें.-1300° सें. पर्यंतच्या तापमानात काम करू शकत असल्यामुळे आधुनिक जेट इंजिनमध्ये वापरण्यासाठी ते अतिशय योग्य मटेरियल आहे.

HRSA च्या यंत्रणातील आव्हाने

HRSA मटेरियलची यंत्रणक्षमता खराब असते. उच्च तापमानात आपली गुणवैशिष्ट्ये टिकवून ठेवण्याचा सुपर अलॉयचा गुणधर्मच त्यांच्या खराब यंत्रणक्षमतेला जबाबदार आहे. सामान्यतः, स्टेनलेस स्टीलमधून विकसित केलेल्या लोखंड निकेल-बेस सुपर अलॉयचे यंत्रण करणे, हे समान प्रकारचे उष्णतोपचार केलेल्या निकेल-बेस आणि कोबाल्ट-बेस सुपर अलॉयचे यंत्रण करण्यापेक्षा सोपे असते. तथापि, लोखंड हा मुख्य धातू असलेल्या अलॉयच्या चिप तुटण्यामध्ये समस्या असते आणि त्यासाठी बऱ्याचदा विशेष भूमिती असलेल्या टूलची आवश्यकता असते. निकेल-बेस आणि कोबाल्ट-बेस अलॉयमध्ये असे बरेच समान गुणविशेष असतात, ज्यामुळे यंत्रणाची किंमत वाढते. सुपर अलॉयच्या यंत्रणाचे गुणधर्म पुढील घटकांवर अवलंबून असतात.

• उच्च तापमानावर (जिथे सामान्य टूल स्टील मऊ व्हायला लागतात) स्वतःची ताकद टिकवून ठेवणे.

• उच्च गतिज शीअर स्ट्रेंग्थमुळे यंत्रण करणे अवघड.

• मायक्रोस्ट्रक्चरमध्ये कठीण कार्बाइड असल्यामुळे त्यात अपघर्षक गुणधर्म असतात.

• धातू कापताना घर्षणातून उत्पन्न होणाऱ्या उष्णतेमुळे कठीणता येते.

• उष्णतेचे निस्सारण चांगल्या प्रकारे होत नाही, त्यामुळे कटिंग टूलच्या अग्रावरील तापमानात वाढ होते.

• धातू कापला जात असताना एक कडक, करवतीसारखी अखंड चिप निर्माण होते.

• अशा धातूच्या यंत्रणासाठी अधिक शक्तिमान स्पिंडल आवश्यक असते.

यंत्रण

या प्रकारच्या मटेरियलचे यंत्रण टर्निंग, मिलिंग, ड्रिलिंग, बोअरिंग, ग्राइंडिंग, ब्रोचिंग, हॉबिंग इत्यादी बहुतेक पारंपरिक यंत्रण प्रक्रियांद्वारे केले जाऊ शकते. अशा मटेरियलवर प्रक्रिया करण्यासाठी योग्य सी.एन.सी. लेथ, सी.एन.सी. मशीनिंग सेंटर आणि इतर मशीन उपलब्ध आहेत.

यंत्रणामध्ये साधारणपणे पुढील तीन टप्पे असतात.

• रफ यंत्रण : यात जास्त मटेरियल काढले जाते.

•मधल्या टप्प्यावरील यंत्रण : बहुतेकवेळा उष्णतोपचारानंतर केले जाते आणि यात माफक मटेरियल काढले जाते.

•फिनिशिंग : कमी मटेरियल काढले जाते.

पारंपरिकरित्या, ग्राइंडिंगसारखी प्रक्रिया करूनदेखील फिनिशिंग करता येते, परंतु आता असे काम टर्निंग किंवा मिलिंगद्वारेही केले जाऊ शकते.

टर्निंग प्रक्रिया

प्रथम आपण HRSA च्या टर्निंग प्रक्रियेबद्दल चर्चा करू. व्यास, फेस, खाचा इत्यादींच्या यंत्रणासाठी लेथवर टर्निंग प्रक्रिया केली जाते. टर्निंगसाठी सामान्यत: वापरले जाणारे टूल म्हणजे एक अग्र (सिंगल पॉइंट) असलेले यंत्रण टूल होय. टर्निंग करताना कार्यवस्तू एका चकमध्ये पकडून स्वतःभोवती गोल फिरविली जाते आणि या परिभ्रमणाच्या अक्षाला समांतर किंवा लंब (टेपर असल्यास कोनात) अशा प्रकारे टूलची हालचाल करून व्यास किंवा फेसचे यंत्रण केले जाते.

टर्निंग प्रक्रियेचे नियंत्रण करणारे विविध घटक

यंत्रण वेग : हा वेग मीटर प्रति मिनिटात दिला जातो आणि कार्यवस्तूचा परिभ्रमणाचा वास्तविक वेग यातून मिळतो. यंत्रण वेग 'V' या चिन्हाने दाखविला जातो (V = -- मी./मि.)

सरकवेग : ही टूलची हालचाल f या चिन्हाने दाखविली जाते आणि मिमी./परिभ्रमणमध्ये दिली जाते.

(f = -- मिमी./परिभ्रमण)

कापाची खोली : d या चिन्हाने दाखविली जाते आणि मिमी. मध्ये दिली जाते. (d = -- मिमी.)

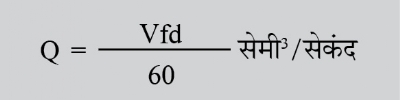

धातू काढण्याचा दर :

टूल जेव्हा कार्यवस्तूमधून मटेरियल कापण्यास सुरुवात करते, तेव्हा त्यासाठी शक्ती आवश्यक असते आणि यंत्रणबिंदूवरील शक्ती Pc या चिन्हाने दाखविली जाते. शक्तीची गणना HP किंवा kW मध्ये (अश्व शक्ती किंवा किलोवॅट) केली जाते.

कटिंग टूल बिंदूवर लागणारी शक्ती Pc, ही धातू काढण्याचा दर Q, शक्ती स्थिरांक Kp, शक्ती स्थिरांकासाठीचा सरकवेग (फीड) घटक C आणि टूल झीज घटक W यांच्यावर अवलंबून असते. कटिंग टूलबिंदूवर लागणारी शक्ती, Pc = KpCQW.

मशीनवर लागणारी शक्ती सामान्यत: Pm = Pc/E असते. इथे E ही शक्ती पारेषणाची कार्यक्षमता असते, जी मुख्य स्पिंडल मोटर आणि लेथच्या वर्क स्पिंडल यांच्यामधील ड्राइव्ह यंत्ररचनेवर अवलंबून असते.

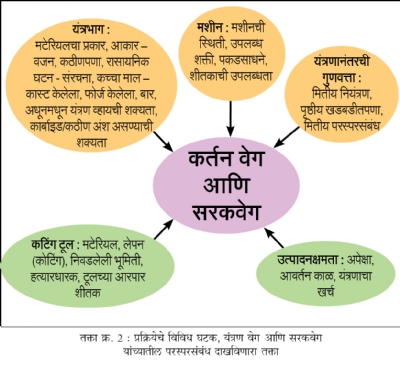

हे सगळे तपशील, HRSA चे टर्निंग करण्यासाठी मशीन आणि टूल निश्चित करताना विशेष महत्त्वाचे असतात. या मटेरियलसाठी उच्च यंत्रण बल आवश्यक असते. तसेच कार्यवस्तू पकडण्यासाठी वापरण्यात येणारे चक, कटिंग टूल आणि टूल पकडण्यासाठी वापरले जाणारे हत्यारधारक (टूल होल्डर), मजबूत संरचनेचे असणे आवश्यक असतात. HRSA च्या यंत्रणात कटिंग टूलसाठी विशेष मटेरियल वापरणे इष्ट आहे. त्याचवेळी यंत्रण प्रक्रियेच्या किफायतशीरपणाचा आणि विशेषत: टूलसारख्या नित्य वापरल्या जाणाऱ्या वस्तूंच्या किंमतीचाही विचार केला पाहिजे. अशा टूलची निवड ही एक क्लिष्ट बाब आहे. टूलचा आर्थिक किफायतशीरपणा यंत्रण वेगावर आणि सरकवेगावर आधारित असतो. तक्ता क्र. 2 मध्ये दिलेल्या आराखड्यात प्रक्रियेचे विविध घटक, यंत्रण वेग आणि सरकवेग यांच्यातील परस्परसंबंध दाखविला आहे.

यंत्रणाच्या तापमानावर आपले बहुतेक सामर्थ्य सुपर अलॉय टिकवून ठेवते, त्यामुळे शीअर झोनमध्ये जास्त उष्णता निर्माण होते आणि दिलेल्या यंत्रण वेगावर इतर धातूंपेक्षा यात टूलची झीज जास्त होते. शिवाय, सुपर अलॉय कापण्यासाठी अधिक शक्तीची (मध्यम कार्बन अलॉय स्टीलच्या टर्निंगमध्ये कापण्यासाठी लागते, त्यापेक्षा सुमारे दुप्पट) आवश्यकता असते. त्याचबरोबर, टूल भूमिती, टूलचे सामर्थ्य आणि/अथवा हत्यारधारकाचा भक्कमपणा या बाबीदेखील महत्त्वाच्या असतात.

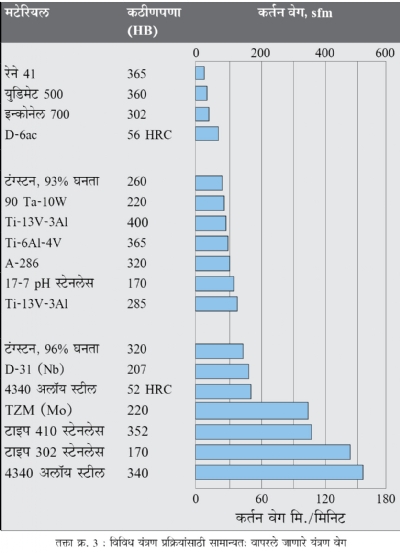

HRSA मटेरियलच्या यंत्रणासाठी उच्च यंत्रण पॅरामीटर वापरता येत नसले, तरी उच्च सरकवेग वापरता येऊ शकतात. तक्ता क्र. 3 मध्ये विविध यंत्रण प्रक्रियांसाठी सामान्यत: कोणते यंत्रण वेग वापरले जातात त्याविषयी माहिती दिलेली आहे. तथापि, प्रत्यक्षात वापरले जाणारे यंत्रण पॅरामीटर मटेरियलचा कठीणपणा, अंतिम गुणवत्तेची आवश्यकता, मशीन आणि टूलची स्थिती यावर अवलंबून असतात.

HRSA यंत्रणासाठी टर्निंग मशीनची निवड

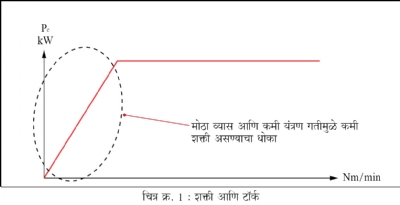

कोणत्याही यंत्रण प्रक्रियेसाठी लागणारी शक्ती धातू काढण्याच्या दरावर अवलंबून असते आणि हा दर मटेरियलचा कठीणपणा, यंत्रणक्षमता, यंत्रण वेग, सरकवेग, कापाची खोली आणि टूलच्या कडेची स्थिती यावर अवलंबून असतो. या सर्व बाबी HRSA यंत्रणाच्या बाबतीत प्रतिकूल आहेत आणि त्यामुळे मशीन स्पिंडलमध्ये अधिक शक्ती असणे अत्यावश्यक आहे. तसेच स्लाइड, ड्राइव्ह अशा मशीनच्या भागांवर भरपूर ताण पडत असल्याने, तेही मजबूत आणि बळकट असणे आवश्यक आहे. मोठ्या क्रॉस सेक्शनचे हत्यारधारक आणि अतिशय मजबूत बेसवर बसविलेले, मजबूत कपलिंग असणारे टरेट आवश्यक आहेत. मशीन स्पिंडलवरील चक आणि फिक्श्चर यासारखी पकडसाधनेदेखील मजबूत आणि पॉवर क्लॅम्पिंग व्यवस्था असणारी हवीत. त्याशिवाय आवश्यक शक्ती मिळणे सुनिश्चित करण्यासाठी कमी वेगावर ड्राइव्ह मोटरची टॉर्क/गती वैशिष्ट्ये (चित्र क्र. 1) काय आहेत, ते पाहणेही गरजेचे आहे.

कोणत्या आकाराच्या कार्यवस्तूंचे यंत्रण करावयाचे आहे, त्यावर टर्निंग मशीनचा आकार नक्कीच अवलंबून असतो. परंतु टर्निंग मशीन निवडण्यापूर्वी वरील वैशिष्ट्यांचे काळजीपूर्वक परीक्षण करणे आवश्यक आहे. बाजारात आता सी.एन.सी. लेथचे बरेच प्रकार उपलब्ध आहेत आणि आपल्या विशिष्ट गरजेनुसार आपण निवड करू शकतो. शीतक सुविधा उपलब्ध असणे केव्हाही उपयोगीच असते. तसेच पिचमधील त्रुटीची भरपाई, तापमान भरपाई, टूल बदलासाठीचा अलार्म इत्यादींसारख्या स्वयंसुधारणेच्या सोयी असलेले सी.एन.सी. नियंत्रक, मशीनच्या अचूकतेवर अधिक चांगले नियंत्रण ठेवू शकतात.

HRSA साठी कटिंग टूल : भूमिती आणि मटेरियल

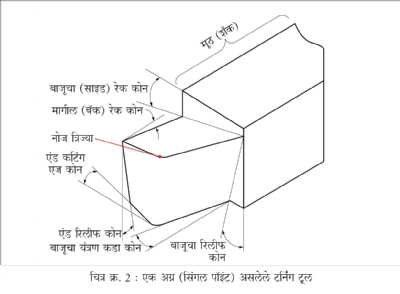

सर्व पारंपरिक टर्निंग टूलमध्ये सामान्यत: यंत्रणाच्या वेगवेगळ्या कामांसाठी विशिष्ट भूमिती असते. वर नमूद केल्याप्रमाणे, टर्निंग टूलमध्ये सामान्यत: एक अग्र असते, त्यांची भूमिती चित्र क्र. 2 मध्ये दाखविल्यानुसार असते. कोणत्याही टर्निंग टूलच्या मुख्य भूमितीमध्ये पुढील मूलभूत बाबी असतात.

रिलीफ कोन : एंड रिलीफ कोन आणि साइड रिलीफ कोनचा यंत्रण कडेच्या कामगिरीवर प्रभाव पाडतो. जर रिलीफ कोन खूप मोठे असतील, तर यंत्रण कड कमकुवत होते आणि कठीण धातू कापताना किंवा अधूनमधून, थांबत थांबत (ज्या यंत्रणात टूल सतत कार्यवस्तूच्या संपर्कात नसते) यंत्रण, अशासारख्या अधिक भाराच्या स्थितीत कड तुटू शकते. तथापि, मोठे रिलीफ कोन चांगला पृष्ठीय फिनिश देतात. कठीण मटेरियल कापताना कार्बाइड टूलसाठी 5° ते 7° इतके रिलीफ कोन असावेत.

रेक कोन : हे कोन कार्यवस्तूच्या यंत्रणातून बाहेर पडणाऱ्या चिपला सरकण्यासाठी दिशा देतात. जेव्हा रेक कोन धन (+ve) असतो, तेव्हा टूलच्या फेसचा झुकाव (इन्क्लिनेशन) यंत्रण कड बारीक करतो किंवा शून्य रेक कोनच्या तुलनेत अधिक तीव्र (शार्प) बनवितो.

ऋण (-ve) रेक कोन, घन रेक कोनाच्या उलट दिशेत असतो आणि यंत्रण कड जाड आणि मजबूत बनवितो. उच्च घन रेक कोन कमी यंत्रण शक्ती देतो आणि यंत्रण कडेवरील तापमान कमी ठेवतो. ऋण रेक कोन कड मजबूत बनवितो, परंतु त्यामुळे अधिक यंत्रण शक्ती लागते आणि यंत्रण कडेवरील तापमान वाढते.

साइड कटिंग एज आणि लीड कोन : हे कोन चिप पातळ आणि लांब होण्यात मदत करतात. तसेच यंत्रण कडेच्या आयुर्मानावर यांचा प्रभाव असतो.

एंड कटिंग एज कोन : प्रोफाइल बनविताना मोठ्या एंड कटिंग एज कोनाची शिफारस केली जाते. हा कोन यंत्रण कडेवर खड्डे तयार होण्यावर नियंत्रण ठेवतो.

नोज त्रिज्या : टूल नोज हा टूलचा एक अत्यंत महत्त्वाचा भाग आहे, कारण टूलच्या याच भागाने प्रत्यक्षात कार्यवस्तूचा पृष्ठभाग कापला जातो. यंत्रणानंतर मिळणारा पृष्ठीय फिनिश आणि टूल आयुर्मान नोज त्रिज्येमुळे निर्धारित होते. टूल नोजची त्रिज्या मोठी असणे नेहमीच चांगले असते, कारण त्यामुळे अधिक चांगले टूल आयुर्मान किंवा उच्च यंत्रण वेग मिळतो. तथापि, पृष्ठीय फिनिश, मशीनवर उपलब्ध शक्ती यासारख्या इतर गोष्टींचा विचार करणेदेखील आवश्यक आहे.

HRSA साठी कटिंग टूल

इतर लोहयुक्त आणि अलोह मटेरियलच्या यंत्रणासाठी वापर करण्यात आलेल्या टूल आणि तंत्रांमुळे, HRSA चे यंत्रण करताना टूल आयुर्मान, प्रक्रियेस लागणारा वेळ आणि विश्वासार्हता आणि यंत्रभागाची गुणवत्ता, अशा यंत्रणक्षमतेच्या संदर्भातील समस्या उद्भवतात. गेल्या काही वर्षांत HRSA चे यंत्रण करण्यासाठी नवनवी टूल विकसित केली गेली आहेत. ही टूल पारंपरिक टूलपेक्षा बरीच फायदेशीर असतात. ही टूल वेगळ्या मटेरियलपासून बनविलेली असतात आणि टर्निंगची वेगवेगळी कामे सहजपणे करण्यासाठी त्यात निरनिराळ्या भूमिती दिलेल्या असतात.

HRSA सारख्या कठीण मटेरियलचे यंत्रण करण्यासाठी, टूल त्याच्यापेक्षा अधिक कठीण मटेरियलपासून बनविलेले असले पाहिजे आणि धातू कापण्याच्या अत्यंत कठोर परिस्थितीत त्याचा सहजपणे टिकाव लागला पाहिजे. असे कठीण मटेरियल म्हणजे सिरॅमिक आणि हिरा (डायमंड). सिरॅमिक टूल आणि हिऱ्यांची, पॉलिक्रिस्टलाइन हिरे आणि क्युबिक बोरॉन डायमंड टूलची एक विस्तृत श्रेणी HRSA च्या यंत्रणासाठी आता उपलब्ध आहे.

ही टूल वापरून आपल्याला बऱ्याच उच्च यंत्रण पॅरामीटरवर इष्टतम यंत्रण शक्ती मिळते. कार्बाइड श्रेणी, लेपन (कोटिंग) आणि भूमिती यांचा योग्य वापर करून, HRSA यंत्रणात इष्टतम उत्पादकता मिळविण्यासाठी ही टूल विकसित केली गेली आहेत. यंत्रणाच्या विशिष्ट कामासाठी यथायोग्य बदल केलेली सिरॅमिक टूलही आता विविध प्रकारात उपलब्ध आहेत. तसेच, विविध भूमिती असलेले सिरॅमिक इन्सर्टसुद्धा उपलब्ध आहेत. त्यात ऑक्साइड सिरॅमिक, ऑक्साइड/कार्बाइड सिरॅमिक, सिलिकॉन नायट्राइड बेस आणि व्हिस्कर रीइनफोर्स केलेली सिरॅमिक आहेत. यात माणसाच्या केसांइतके पातळ तंतू (व्हिस्कर) असतात, ज्यामुळे अतिशय कठीण परिस्थितीत टूलचे आयुर्मान सुधारते.

आजकाल विविध आकारातील पॉलिक्रिस्टलाइन सिंथेटिक डायमंड (PCD) आणि क्युबिक बोरॉन नाइट्राइड (CBN), असे मूलतः कृत्रिम हिरे, कार्बाइड इन्सर्टवर बसविले (एम्बेड) जातात. हे टूल वापरून उच्च यंत्रण पॅरामीटरवर यंत्रण करता येते आणि जरी प्रथमदर्शनी महाग वाटले, तरी ते HRSA यंत्रणासाठी किफायतशीर असते.

शीतक

HRSA मटेरियल हे यंत्रणासाठी कठीण असते. इतर प्रत्येक यंत्रण प्रक्रियेप्रमाणे यंत्रणादरम्यान शीतकाचा (कूलंट) वापर यंत्रणासाठी सुलभ ठरू शकतो. कटिंग टूलच्या कडांची होणारी झीज टाळण्यामध्ये शीतकामुळे पुरेसे वंगण प्राप्त होते आणि यंत्रणादरम्यान निर्माण झालेली उष्णता कमी करण्यासदेखील मदत करते. कर्तन बिंदूवर मुबलक प्रमाणामध्ये शीतकमिश्रित पाणी आवश्यक असते. शीतकाचे बरेच प्रकार उपलब्ध असून कोणत्या प्रकारचे HRSA वापरले आहे, कोणते मशीन आहे यानुसार त्याची निवड केली जाते. कर्तन बिंदूवर शीतकाचा खात्रीशीर पुरवठा करण्यासाठी थ्रू कुलंट टूल होल्डर वापरले जातात. पाण्यामध्ये विरघळणारे ऑइल, पाणी हा मुख्य घटक असलेले रासायनिक इमल्शन, सल्फरयुक्त किंवा क्लोरीनयुक्त कटिंग ऑइल अशी विविध प्रकारची शीतके उपलब्ध आहेत. यंत्रणादरम्यान शीतक वापरलेले असेल तर, यंत्रभागावर उष्णतोपचार (हीट ट्रीटमेंट) करण्यापूर्वी ते भाग पूर्णपणे स्वच्छ केले आहेत, याची खात्री करून घ्यावी.