3D स्कॅनिंग

11 May 2021 20:53:02

3D मेट्रॉलॉजी विषयावरील पहिल्या भागात (धातुकाम फेब्रुवारी 2021) आपण 3D मेट्रॉलॉजीची माहिती घेतली. या लेखात आपण मेट्रॉलॉजी क्षेत्रातील 3D स्कॅनिंग या महत्त्वपूर्ण गोष्टीविषयी चर्चा करणार आहोत. प्रथम आपण 3D स्कॅनिंग म्हणजे काय, ते समजून घेऊ.

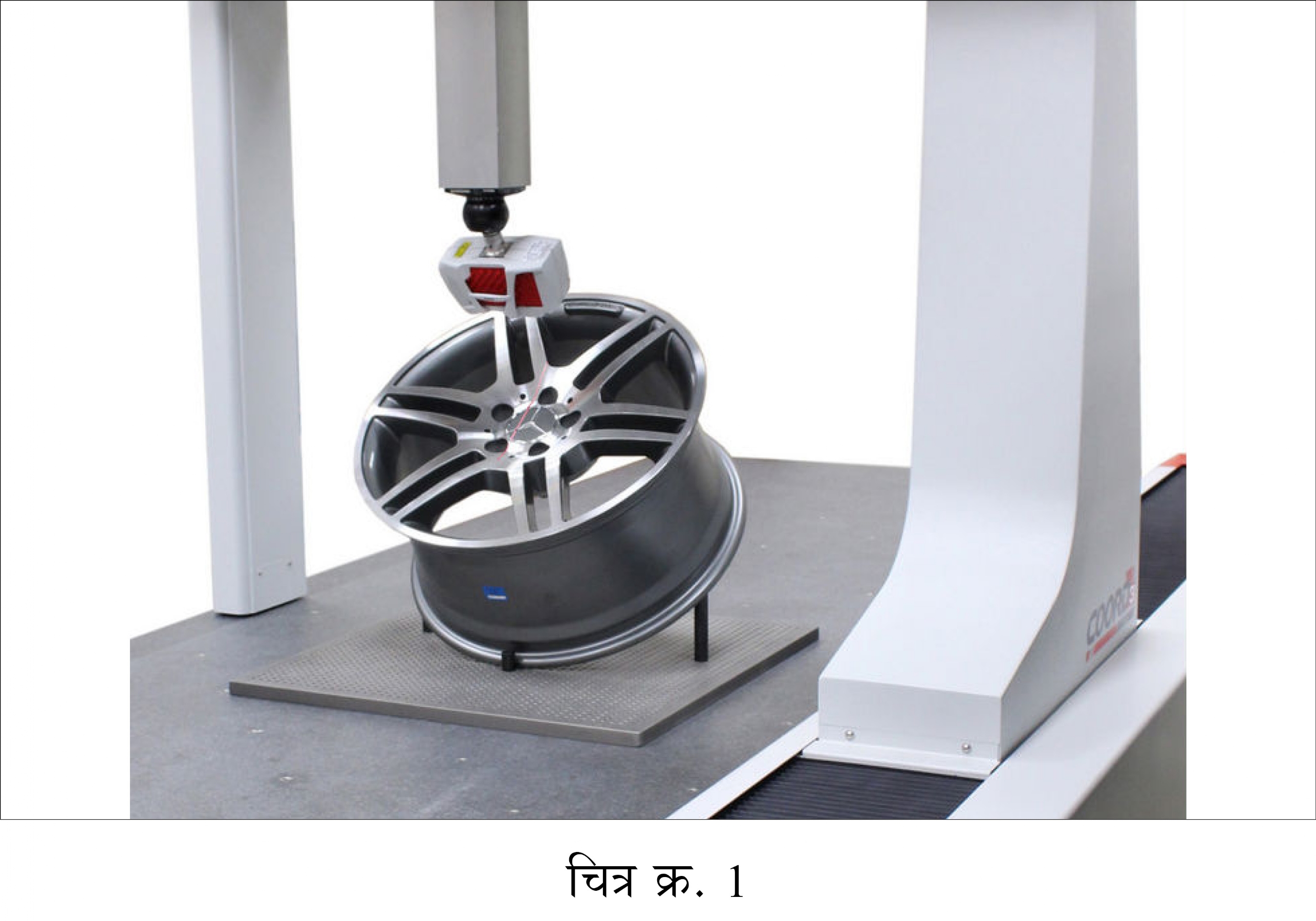

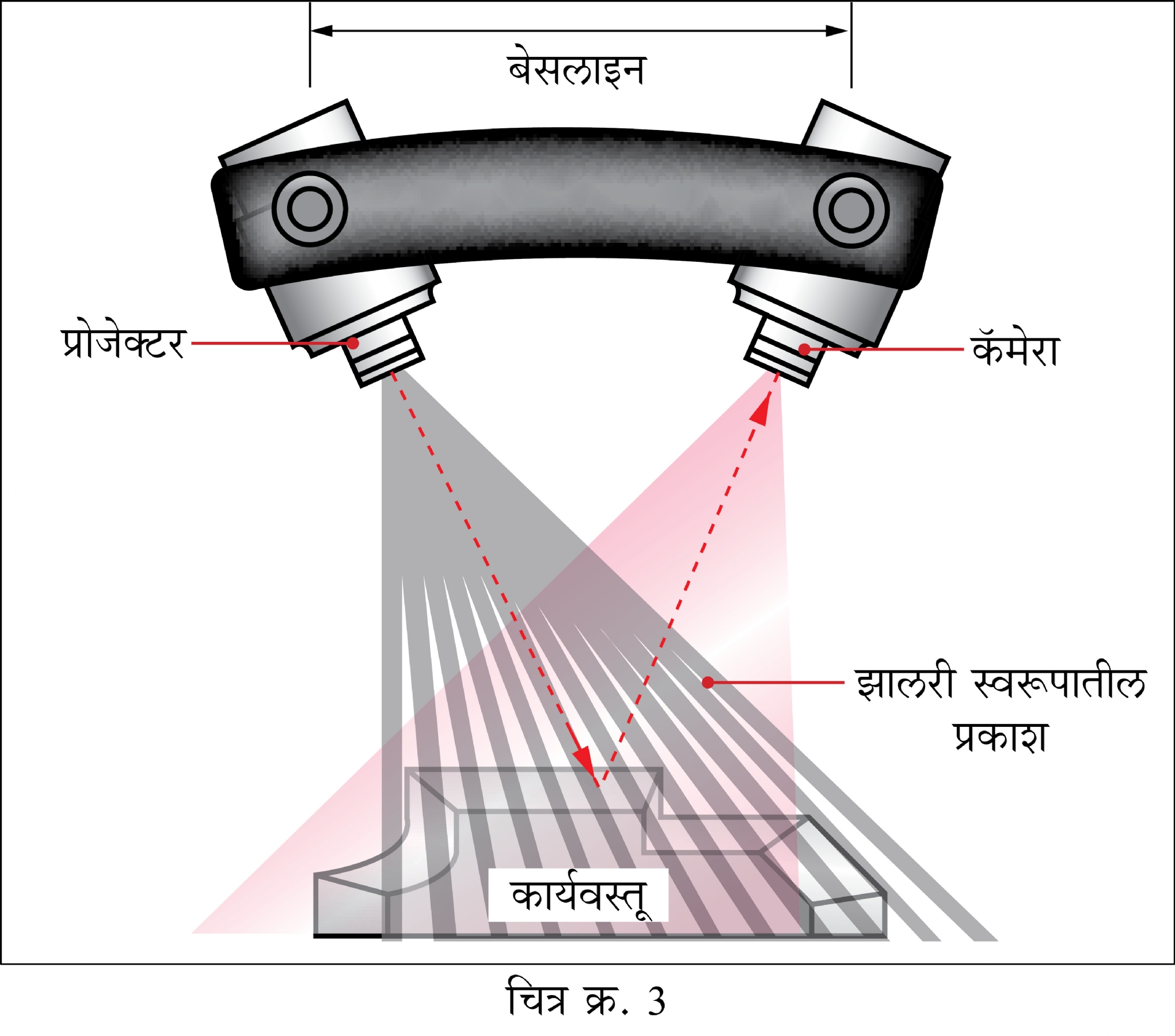

3D स्कॅनिंग (चित्र क्र. 1) ही कोणत्याही वस्तूची भौमितिक (जॉमेट्रिक) मोजमापे (डायमेन्शन) जमा करण्याची एक पद्धत आहे. ही जमा केलेली माहिती त्या वस्तूच्या आकाराचे त्रिमितीमध्ये (3D) अचूक वर्णन करते. या जमा केलेल्या माहितीला 'स्कॅन्ड् डेटा' असे म्हणतात. या माहितीचा उपयोग तपासणी (इन्स्पेक्शन) आणि रिव्हर्स इंजिनिअरिंग अशा विविध अभियांत्रिकी कामांमध्ये केला जातो.

3D स्कॅनिंग एक स्पर्शविरहित प्रक्रिया असून विशेषतः क्लिष्ट (कॉम्प्लेक्स) किंवा फ्रीफॉर्म पृष्ठभागांच्या आकारावर काम करताना ती अतिशय उपयुक्त ठरते.

अभियांत्रिकी क्षेत्रात, 3D स्कॅनिंग तंत्राचा वापर 70 च्या दशकात सुरू झाला. परंतु, 90 च्या दशकात त्यातील प्रगत तंत्रज्ञान विकसित झाल्यानंतर विमान उद्योग (एअरोस्पेस), वाहन उद्योग (ऑटोमोटिव्ह) आणि अन्य वस्तूंचे उत्पादन करणाऱ्या जागतिक कंपन्यांनी त्यांच्या अभियांत्रिकी प्रक्रियांमध्ये 3D स्कॅनिंग या महत्त्वपूर्ण गोष्टीचा त्वरित समावेश केला.

3D स्कॅनिंगचे कार्य

3D स्कॅनिंगने माहिती मिळविण्यासाठी विविध तंत्रांचा वापर होतो, परंतु उत्पादन क्षेत्रामध्ये (मॅन्युफॅक्चरिंग इंडस्ट्री) लेझर स्कॅनिंग आणि ऑप्टिकल स्कॅनिंग ही दोन तंत्रे सर्वात अधिक प्रचलित आहेत.

लेझर स्कॅनिंग

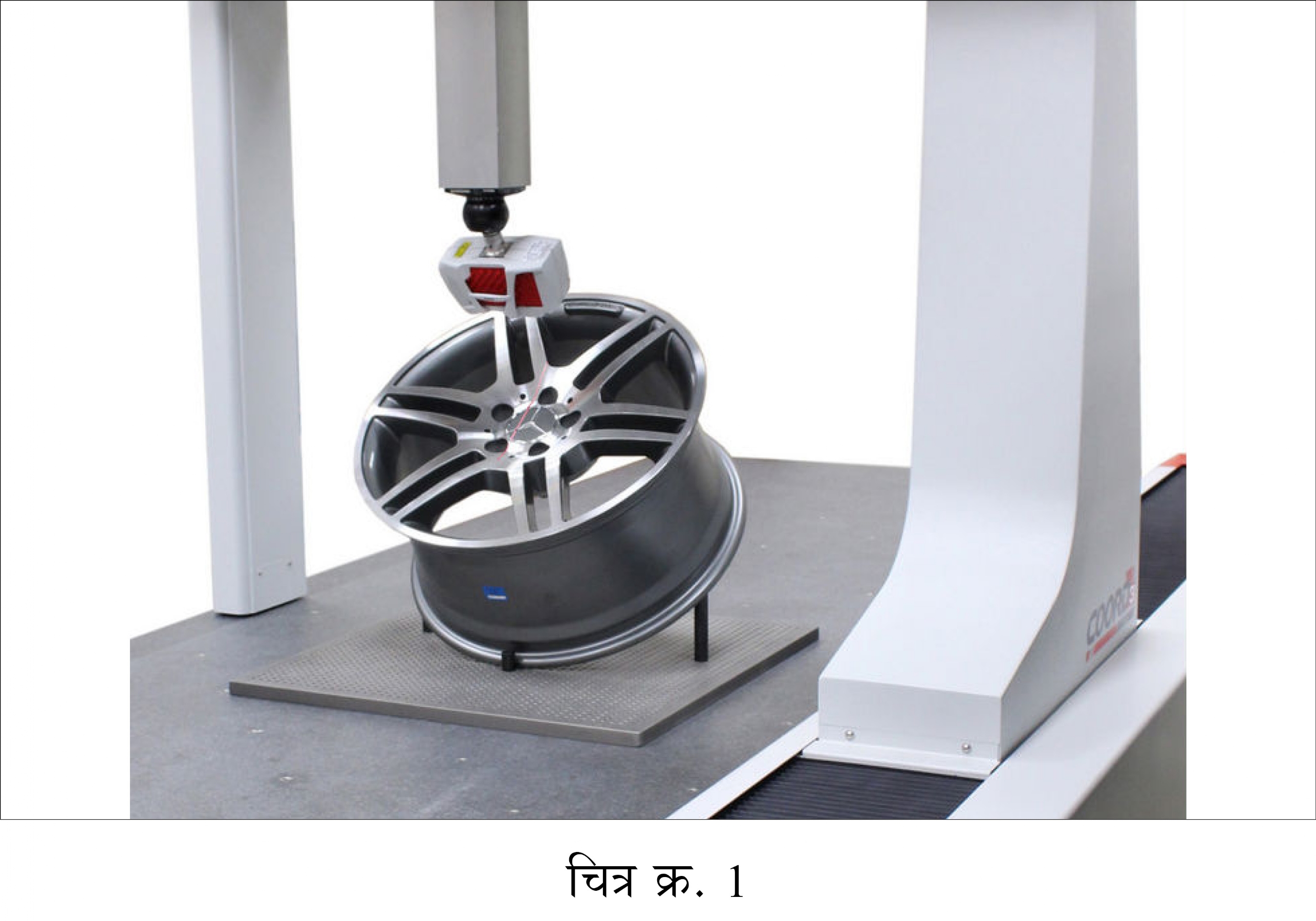

लेझर स्कॅनिंग करण्यासाठी लेझर ट्रँग्युलेशन पद्धत वापरली जाते. ट्रँग्युलेशन पद्धतीमध्ये 3 बिंदूंनी बनलेल्या त्रिकोणाच्या कोनांची गणना करून एखाद्या वस्तूचे अथवा बिंदूचे स्थान निश्चित केले जाते. यात लेझर स्रोत (सोर्स), कॅमेरा आणि ज्याचे मोजमाप करावयाचे आहे तो बिंदू किंवा कार्यवस्तू, हे तीन बिंदू (चित्र क्र. 2) असतात. यामध्ये लेझर स्रोत आणि सेन्सिंग कॅमेऱ्याचा समावेश असतो. लेझर स्रोतामधून लेझर किरण (रे) कार्यवस्तूवर सोडला जातो आणि सेन्सिंग कॅमेरा त्या कार्यवस्तूच्या पृष्ठभागावर पडणारा लेझरचा किरण पकडतो. लेझर स्रोत आणि कॅमेरा दरम्यानचा कोन आपल्याला माहिती असतो आणि त्याचा उपयोग करून लेझर स्रोत, कॅमेरा आणि पृष्ठभागावरील बिंदू यांच्या दरम्यान ट्रँग्युलेशन पद्धतीने गणना केली जाऊ शकते.

लेझर स्कॅनर ज्या ज्या बिंदूवर कार्यवस्तूच्या संपर्कात येतो, त्या प्रत्येक ठिकाणी एक कॅलिब्रेटेड 3D बिंदू निर्माण केला जातो. बहुतेक वेळा, लेझर स्कॅनर केवळ लेझर बिंदू प्रक्षेपित करीत नाहीत, तर ते प्रत्यक्षात एक लेझर किरण प्रक्षेपित करतात, ज्यामध्ये हजारो बिंदू असतात. यामुळे अमर्याद भौमितिक बिंदू असलेला एक 'डेटा सेट' मिळतो. या स्कॅन केलेल्या डेटाला, पॉइंट क्लाउड किंवा क्लाउड ऑफ पॉइंट्स या नावानेही ओळखले जाते. लेझर स्कॅनर कार्यक्षम आणि त्यांचा वेग अधिक असल्यामुळे त्यांच्या कार्यासाठी पृष्ठभागावर फारसे काम करावे लागत नाही. चमकणारे भाग आणि तीक्ष्ण कडा (शार्प एज) स्कॅन करण्यामध्ये आधुनिक लेझर स्कॅनर खूप उपयुक्त ठरतात. विविध आकार आणि परिमाणांच्या यंत्रभागांसाठी लेझर स्कॅनर वापरले जाऊ शकतात. आपल्याकडे असलेल्या CNC CMM वर किंवा पोर्टेबल आर्मवर लेझर स्कॅनर बसविता येतात. त्यामुळे त्याचा आपल्याला मुक्तपणे वापर करता येतो. हातात पकडून वापरता येतील असे कमी वजनाचे अनेक 3D स्कॅनरही उपलब्ध आहेत.

ऑप्टिकल स्कॅनर

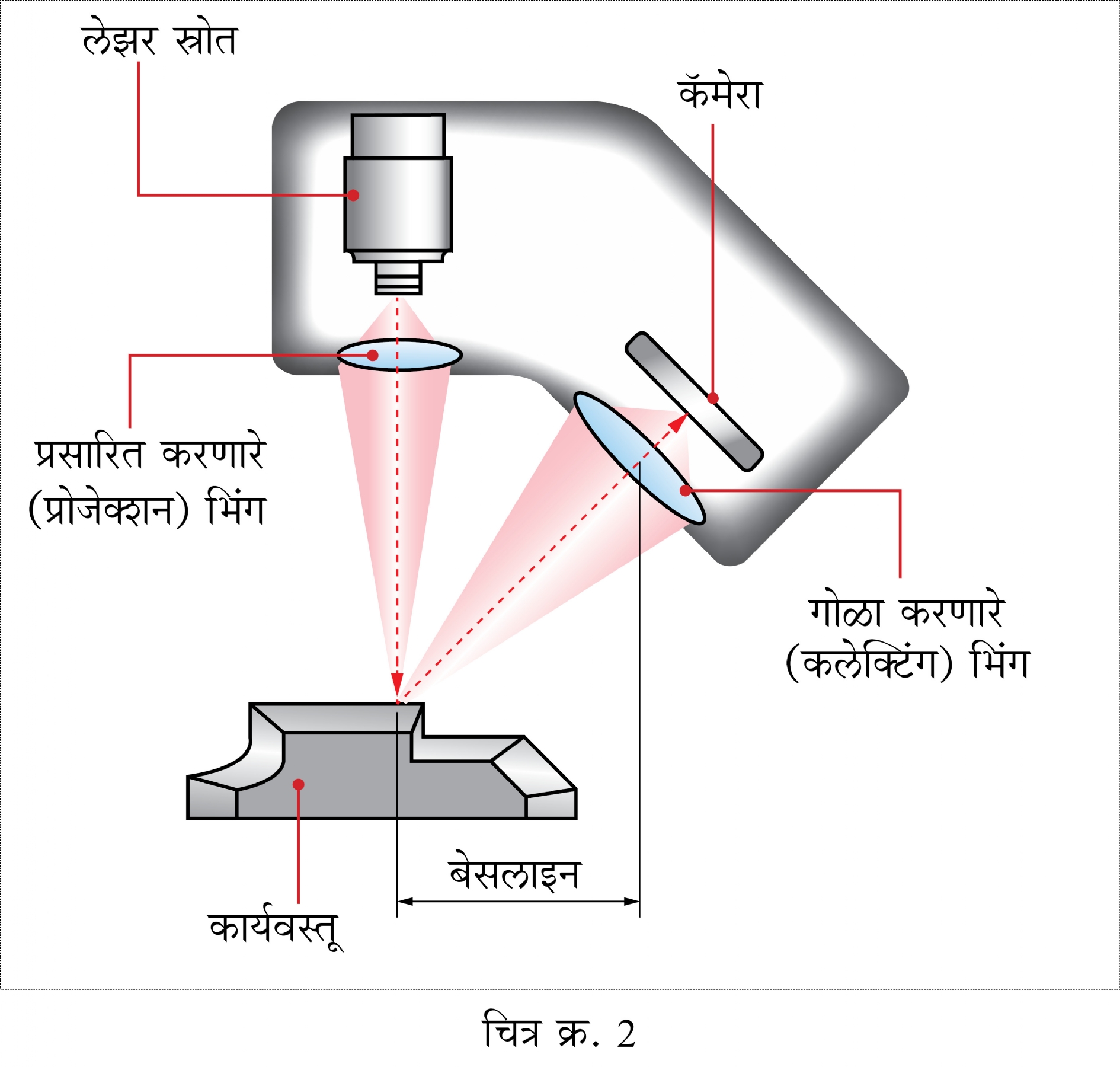

ऑप्टिकल स्कॅनिंगला स्ट्रक्चर्ड लाइट म्हणूनदेखील ओळखले जाते. यामध्येसुध्दा ट्रँग्युलेशन पद्धत वापरली जाते, परंतु या प्रणालीत लेझर प्रकाशाऐवजी दृश्य (ऑप्टिकल) प्रकाश पृष्ठभागावर प्रक्षेपित (प्रोजेक्ट) केला जातो. हा प्रक्षेपित प्रकाश वेगवेगळ्या आकाराच्या झालरींमध्ये (फ्रिंज) विभाजित (चित्र क्र. 3) केला जातो. दृश्य प्रकाशाचा स्रोत, कॅमेरा आणि जिथे प्रकाश, पृष्ठभागाला स्पर्श करतो तो बिंदू, यांच्या साहाय्याने ट्रँग्युलेशन पद्धत वापरून गणना केली जाते.

दोन्ही प्रकारामध्ये पॉइंट क्लाउड हाच आउटपुट असतो. ऑप्टिकल स्कॅनिंगमध्ये प्रक्षेपित करण्यासाठी वेगवेगळ्या रंगांचा प्रकाश वापरला जातो आणि आउटपुट त्या प्रकाशाच्या रंगावर अवलंबून असते. निळ्या रंगाची तरंगलांबी (वेव्हलेंग्थ) कमी असल्यामुळे इतर (उदाहरणार्थ, खोलीतील किंवा परिसरातील) तरंगलांबीच्या प्रकाशामुळे तिच्यात व्यत्यय (इंटरफिअरन्स) येत नाही असे निदर्शनास आले आहे. पांढऱ्या प्रकाशाने केलेल्या स्कॅनिंगच्या तुलनेत निळ्या प्रकाशाने केलेल्या स्कॅनिंगची अचूकता उच्च असते. आजकाल स्कॅनिंगसाठी हिरवा किंवा लाल प्रकाश वापरणारे 3D ऑप्टिकल स्कॅनरसुद्धा उपलब्ध आहेत. तथापि, त्यांचा उपयोग वेगवेगळ्या यंत्रभागांसाठी/परिस्थितीत केला जातो. निळा प्रकाश सर्वात जास्त वापरला जाणारा दृश्य प्रकाश आहे.

सुरुवातीच्या काळात ऑप्टिकल स्कॅनिंग खूप लोकप्रिय होते आणि अजूनही आहे. लेझर स्कॅनिंग अधिक फायदेशीर असल्याचे लक्षात आल्याने अलीकडच्या काळात सामान्य 3D स्कॅनिंग क्षेत्रामध्ये त्याचा उपयोग वाढला आहे. दोन्ही तंत्रज्ञानांमध्ये बराच फरक आहे आणि म्हणूनच प्रत्येकाचे वेगवेगळे फायदे किंवा मर्यादा आहेत.

ऑप्टिकल स्कॅनिंग अत्यंत अचूक असू शकते आणि अगदी बारीक तपशील स्कॅन करू शकते, पण ही एक वेळखाऊ प्रक्रिया आहे. लेझर स्कॅनिंगचा वेग खूप जलद असू शकतो, परंतु अतिशय लहान यंत्रभागांवर किंवा जिथे फार तपशीलवार स्कॅनिंग करणे आवश्यक असते, तिथे ते तितकेसे कार्यक्षम नसते. साधारणपणे 3D स्कॅनिंगमध्ये सरासरी 15-75 मायक्रॉन स्तराची अचूकता दिसून येते.

फोटोग्रॅमेट्री

3D स्कॅनिंगसाठी छायाचित्र वापरणे अशा इतरही पद्धती आहेत. स्ट्रक्चर्ड लाइट किंवा लेझरऐवजी, फोटोग्रॅमेट्री म्हणून ओळखले जाणारे हे तंत्रज्ञान 2D प्रकाशचित्रे वापरते आणि त्यांना एकत्र जोडून 3D डेटा सेट तयार केला जातो. फोटोग्रॅमेट्री सामान्यत: पांढरा प्रकाश वापरून केलेल्या ऑप्टिकल स्कॅनिंगला पूरक प्रणाली म्हणून वापरली जाते.

ऑप्टिकल कॅमेरा पृष्ठभाग स्कॅन करतो आणि फोटो कॅमेरा भिन्न कोनातून आणि अंतरांवरून बिंदूंची छायाचित्रे घेतो. त्यांचा उपयोग नंतर हे सगळे अचूकपणे एकत्र जोडण्यासाठी संदर्भ म्हणून केला जातो. या बिंदूंना लक्ष्य बिंदू (टार्गेट पॉइंट) म्हणतात.

3D स्कॅनिंग करून डेटा सेट तयार करण्यासाठी अजून काही तंत्रेसुद्धा आहेत, परंतु त्या पद्धती विशिष्ट कामासाठी खास विकसित केलेल्या आहेत. यापैकी काही आता पूर्वीच्या मानाने अधिक प्रचलित झालेल्या आहेत. उदाहरणार्थ, टाइम ऑफ फ्लाइट स्कॅनिंग पद्धत. यात कोणतेही ट्रँग्युलेशन वापरले जात नाही, त्याऐवजी लेझरला स्रोतापासून निघून कॅमेऱ्यापर्यंत पोहोचण्यास लागणारा वेळ मोजला जातो आणि त्यावरून पृष्ठभागाच्या स्थानाची गणना केली जाते. वरील सर्व तंत्रांमध्ये स्पर्शविरहित स्कॅनिंग वापरण्यात येते आणि स्पर्शावर आधारित मोजमापाचे जुने तंत्र म्हणजेच टच प्रोबचा वापर करून अखंड (कंटिन्युअस) मोडमध्ये स्कॅन करून पॉइंट क्लाउड तयार केला जाऊ शकतो. ही वेळखाऊ प्रक्रिया असते, परंतु जर आपण बिंदू निश्चित करण्यासाठी उच्च अचूकता असलेले CNC CMM वापरले, तर ते उपयुक्त ठरते. स्कॅनिंग कसे केले त्याला जास्त महत्त्व नसते. एकदा आपल्याकडे स्कॅन केलेला डेटा आला की, आपण बऱ्याच गोष्टी करू शकता. याचा सर्वात सामान्य उपयोग तपासणीसाठी केला जातो.

3D तपासणीची पद्धत

• यंत्रभागाचे 3D CAD मॉडेल एका तपासणी सॉफ्टवेअरमध्ये आयात (इम्पोर्ट) करा.

• 3D पॉइंट क्लाउड डेटा मिळविण्यासाठी उत्पादित केलेल्या यंत्रभागाचे स्कॅनिंग करा.

• स्कॅन केलेला डेटा 3D CAD मॉडेलवर ठेवून (सुपरइम्पोज) तुलना करा.

• CAD मॉडेलच्या तुलनेत उत्पादित भागामधील फरक दर्शविण्यासाठी तपासणी सॉफ्टवेअर काही टूल देऊ करेल.

स्पर्शविरहित स्कॅनिंगमुळे तपासणी खरोखर वेगाने करता येते आणि यंत्रभागांच्या माहितीचे बरेच उच्चस्तरीय विश्लेषण करणे शक्य होते. वेळेची बचत झाल्यामुळे खर्च कमी होतोच, परंतु ऑफलाइन स्थितीत यंत्रभागाचे विश्लेषण करण्याची तांत्रिक क्षमता मिळते हा त्यापेक्षा मोठा फायदा असतो. त्यामुळे प्रत्यक्ष यंत्रभाग हातात नसतानादेखील त्याचे विश्लेषण करता येऊ शकते. या तपासणी सॉफ्टवेअरवरून 3D अहवाल तयार केले जातात आणि हे अहवाल उत्पादन करणाऱ्या कार्यगटाच्या सदस्यांना उपलब्ध केले जातात.

3D स्कॅनिंगच्या प्रगतीमधील पुढचा टप्पा म्हणजे स्वयंचलित स्कॅनिंग प्रणाली. ही प्रणाली वापरून उत्पादन होत असतानाच जागेवरच अखंड मापन करता येते. स्वयंचलित रोबोवर 3D संवेदक (सेन्सर) आणि क्विक 3D स्कॅनर बसविण्याच्या क्षमतेचा उत्पादन करणाऱ्या कंपन्यांना फार मोठा फायदा होतो, कारण त्यामुळे त्यांना कमी आवर्तन काळात (सायकल टाइम) विस्तृत पल्ल्यावर मोजमाप घेणे शक्य होते. या प्रक्रियेत कोणताही मानवी हस्तक्षेप नसतो आणि एका निश्चित केलेल्या (डिफाइन्ड्) कार्यप्रवाहात (वर्कफ्लो) काम चालत रहाते. 3D वातावरणात सर्व मोजमापे घेतल्यामुळे 3D CAD मॉडेलचे मूल्य वाढते.

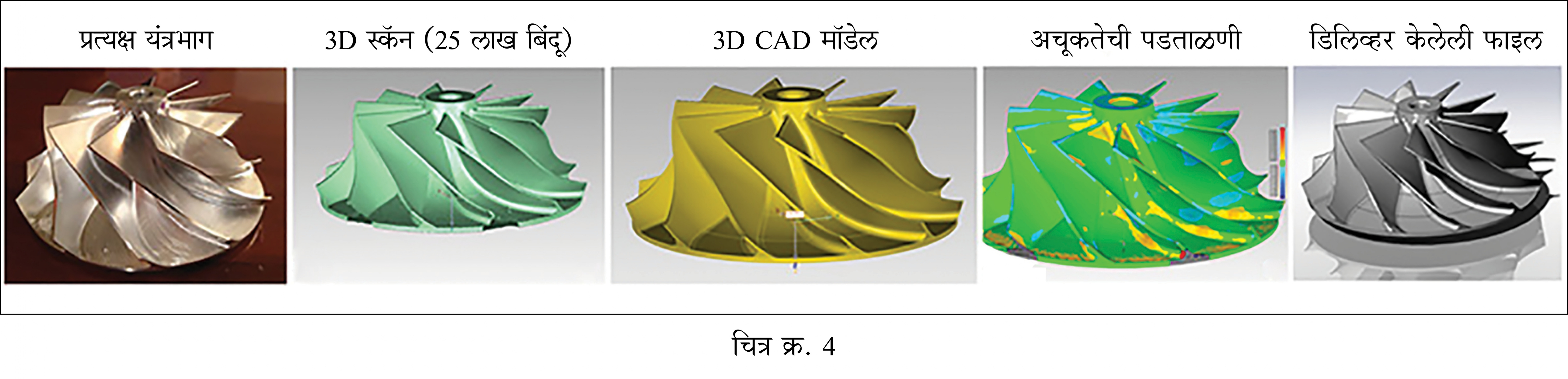

3D स्कॅन केलेली माहिती वापरण्याचा आणखी एक अतिशय महत्त्वाचा उपयोग रिव्हर्स अभियांत्रिकीमध्ये केला जातो. या प्रक्रियेत, हातात असलेल्या यंत्रभागापासून एक CAD मॉडेल (चित्र क्र. 4) विकसित केले जाते. बऱ्याचदा जुने यंत्रभाग बऱ्याच वर्षांपासून बनविले आणि वापरले जात असतात, परंतु त्यांची CAD मॉडेल संदर्भासाठी उपलब्ध नसतात. विशेषत: टूल आणि डाय बनविण्याच्या क्षेत्रात असे दिसून येते, की अचूक यंत्रभाग बनविण्याच्या प्रयत्नात डायमध्ये हातानेच काही सुधारणा किंवा दुरुस्त्या केल्या जातात. याचाच अर्थ असा की, डायचे मूळ CAD मॉडेल काहीच उपयोगाचे रहात नाही. जुन्या CAD मॉडेलमध्ये बदल करून त्यात हे नंतर हाताने केलेले बदल समाविष्ट करावे लागतात. त्यापेक्षा सध्याच्या डायचे 3D स्कॅनिंग करणे आणि त्याचे एक नवीन CAD मॉडेल तयार करणे, बऱ्याचदा अधिक सोयीस्कर ठरते.

रिव्हर्स इंजिनिअरिंग प्रक्रिया

रिव्हर्स इंजिनिअरिंग प्रक्रिया सोपी आहे.

• यंत्रभागाचे 3D स्कॅनिंग करा. बिंदूंची अचूकता आणि घनता (डेन्सिटी) यांचे प्रमाण स्कॅनरच्या प्रकारावर (लेझर किंवा ऑप्टिकल) अवलंबून असते.

• पॉइंट क्लाउडला ट्रँग्युलेशन केलेल्या मेश फाईलमध्ये (सामान्यत: STL) रूपांतरित करा. मेश फाइल म्हणजे 3 जवळातील जवळ बिंदूंचे त्रिकोणी बहुभुज (ट्रँग्युलेशन पॉलिगनायझेशन) असते आणि त्याच्यातून एकाधिक पृष्ठभाग तयार होतात. या पृष्ठभागास मेश म्हणतात. त्याला सामान्यत: STL फाइल म्हणून ओळखले जाते. मेश फाईलमध्ये रूपांतरित केलेल्या पॉइंट क्लाउडसाठी स्टीरिओलिथोग्राफी ही तांत्रिक संज्ञा वापरण्यात येते.

• STL मेश फाइल साफ किंवा सुधारित करा. 3D स्कॅनिंग दरम्यान बऱ्याच वेळा किरकोळ विसंगती उद्भवतात. त्या या टप्प्यावर दुरुस्त करणे आवश्यक आहे.

• एकदा STL मेश फाइल स्वच्छ आणि समाधानकारक झाली की, RE सॉफ्टवेअरमधील टूल वापरून आपण STL पृष्ठभाग आणि कडांवर जोडलेल्या अचूक वक्ररेषा तयार करू शकतो.

STL फाइल (मेश फाइल) एका विशेष रिव्हर्स इंजिनिअरिंग सॉफ्टवेअरमध्ये लोड केली जाते आणि त्यानंतर CAD मॉडेल तयार करण्याचे 2 मार्ग पुढे दिले आहेत.

1. सॉलिड मॉडेलिंग

जर यंत्रभाग प्रिझमॅटिक किंवा सॉलिड भूमितीचा असेल, तर STL डेटामधून CAD मॉडेल तयार करण्याची सर्वात कार्यक्षम पद्धत म्हणजे वैशिष्ट्यांच्या (फीचर) स्केच कर्व्ह तयार करणे आणि कोणत्याही 3D मॉडेलिंग सॉफ्टवेअरवर स्केच कर्व्ह आणि वैशिष्ट्यांची परिमाणे पाठविणे. या स्केच कर्व्ह आणि परिमाणांचा वापर करून, कोणताही 3D मॉडेलर पुढील वापरासाठी अचूक CAD मॉडेल तयार करू शकतो.

2. पृष्ठभाग मॉडेलिंग

फ्रीफॉर्म भूमितीच्या बाबतीत NURBS पृष्ठभाग तयार करणे, ही सर्वात चांगली पद्धत आहे. NURBS हे 'नॉन युनिफॉर्म रॅशनल B स्प्लाइन्स' याचे संक्षिप्त रूप आहे. या पद्धतीमध्ये उच्च अचूकता असलेल्या एज कर्व्ह आणि अन्य कर्व्ह वापरून फ्री फॉर्म पृष्ठभाग STL फाइलवर एकत्र जोडला जातो. त्यानंतर रिव्हर्स इंजिनिअरिंग सॉफ्टवेअरचा वापर करून STL मेश फाईलमध्ये मोजकेपणाने बसणाऱ्या कर्व्ह आणि पृष्ठभाग अभियंता तयार करतो. दोन्ही मार्गांसाठी, मूळ स्कॅन केलेल्या माहिती संचाच्या तुलनेत नव्याने तयार केलेल्या CAD मॉडेलची अचूकता पडताळून पाहण्यासाठी टूल असतात.

बरेच उद्योग त्यांच्याकडे यंत्रभागांचा कोणताही CAD डेटा नसल्यास त्यांची 3D मॉडेल तयार करण्यासाठी ही प्रक्रिया वापरतात. बऱ्याचदा सध्याच्या यंत्रभागात बदल करून त्याचे नव्याने डिझाइन करण्याची प्रक्रिया म्हणून रिव्हर्स इंजिनिअरिंगचा वापर केला जातो. टूलिंग आणि डाय/मोल्डमध्ये रिव्हर्स इंजिनिअरिंगची प्रक्रिया, टूलिंगमधील बदल समायोजित (अॅडजस्ट) करण्यास मदत करू शकते. जेव्हा अभियांत्रिकी भागांचे स्पर्धात्मक बेंचमार्किंग करावयाचे असते, तेव्हा रिव्हर्स इंजिनिअरिंगचा अतिशय सक्रियपणे वापर केला जातो.

सामान्यत: रिव्हर्स इंजिनिअरिंगचा वापर स्पर्धा असलेल्या यंत्रभागांचे बेंचमार्किंग करण्यासाठी, जुने टूलिंग (डाय/मोल्ड) दुरुस्त करण्यासाठी किंवा उत्पादाचे विकसन आणि संशोधन आणि विकास या टप्प्यावर केला जातो. अलीकडच्या काळात, 3D स्कॅनिंगद्वारे यंत्रभाग तयार करणाऱ्या कंपन्यांमध्ये याचा वापर सामान्यपणे होताना दिसतो. उत्पाद डिझाइनच्या टप्प्यात, बरेच नमुने हाताने किंवा मानवी प्रक्रियेद्वारे तयार केले जातात. मानवी प्रक्रिया वापरून विकसित केलेले यंत्रभाग 3D स्कॅनिंग तंत्रज्ञानाचा वापर करून 3D अभियांत्रिकी मॉडेलमध्ये रूपांतरित केले जाऊ शकतात.

इतर अभियांत्रिकी क्षेत्रातील 3D स्कॅनिंगचा वापर

3D स्कॅनिंगचा उपयोग विविध क्षेत्रात केला जातो. पुढे दिलेल्या काही क्षेत्रांच्या माहितीवरून विविध क्षेत्रात 3D स्कॅनिंगचा उपयोग कशासाठी केला जातो त्याचा अंदाज तुम्हाला येईल.

जिओमॅपिंग : अनेक शहरांची भौगोलिक माहिती नोंदविण्यासाठी ड्रोनवर बसविलेल्या लांब पल्ल्याच्या 3D स्कॅनरचा वापर करून संपूर्ण शहरे स्कॅन करण्यात येतात. यात शहराचे मॅपिंग, नगर सर्वेक्षण इत्यादी गोष्टींचा समावेश असतो. यामुळे अभियंते आणि सल्लागार यांना उच्च अचूकता असलेला 3D डेटा मिळतो, ज्याचा वापर ते विश्लेषण करण्यासाठी आणि निर्णय घेण्यासाठी करू शकतात.

खाणकाम : खाणकामातही लांब पल्ल्याचे स्कॅनिंग वापरले जाते. वेळोवेळी, खाणीतून किती मटेरियल काढले आहे त्याचे विश्लेषण करण्यासाठी किंवा खाणीच्या भिंतींच्या संरचनात्मक सामर्थ्याचे (स्ट्रक्चरल स्ट्रेंग्थ) विश्लेषण करण्यासाठी ओपन पिट खाणी स्कॅन केल्या जातात.

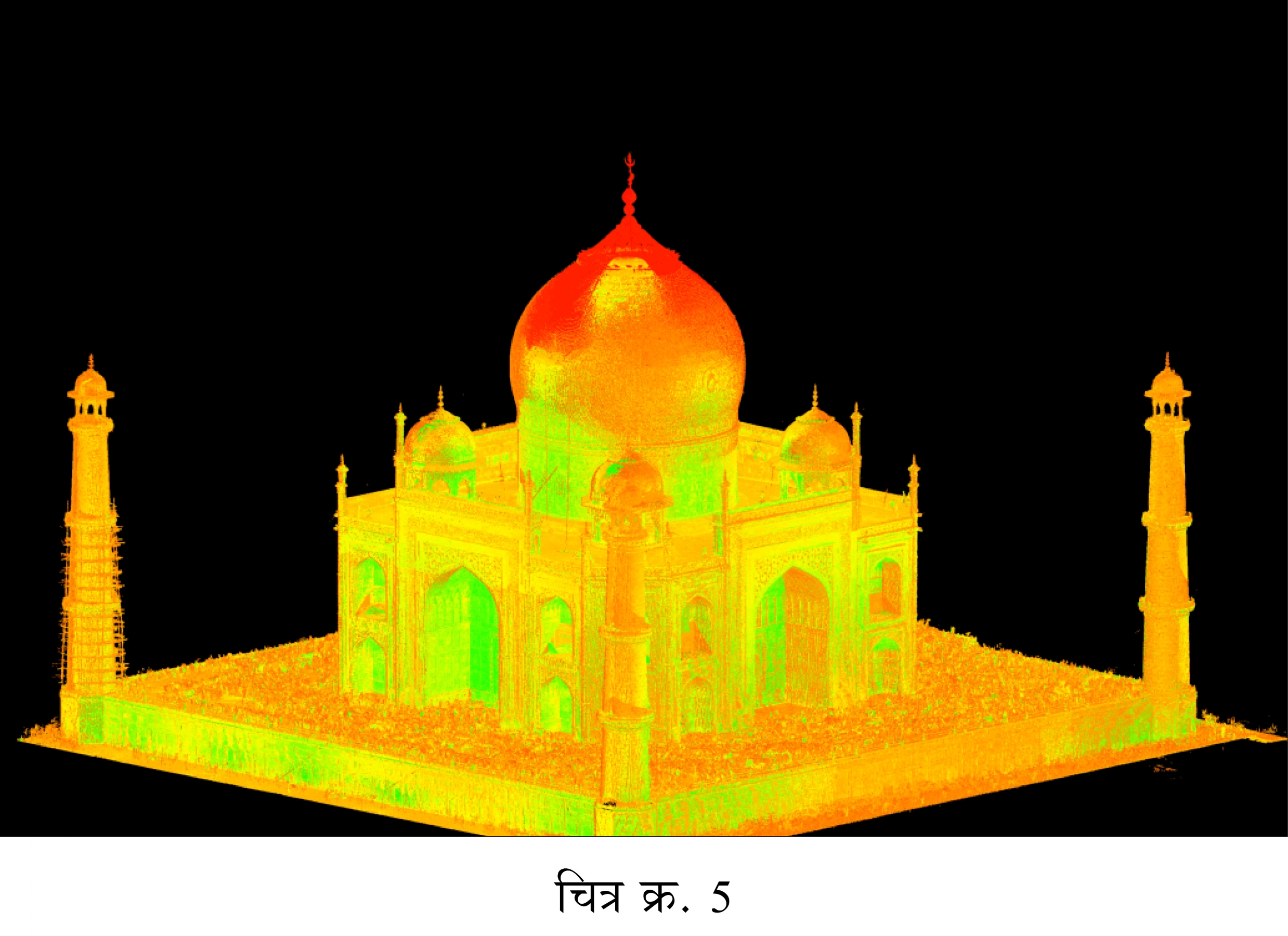

पुरातत्व सर्वेक्षण : जगभरातील पुरातत्व स्थळे (चित्र क्र. 5) आणि स्मारकांची सगळी आयामी आणि रंगविषयक माहिती स्कॅन करण्यासाठी आणि जतन करून ठेवण्यासाठी 3D स्कॅनिंगचा वापर केला जातो.

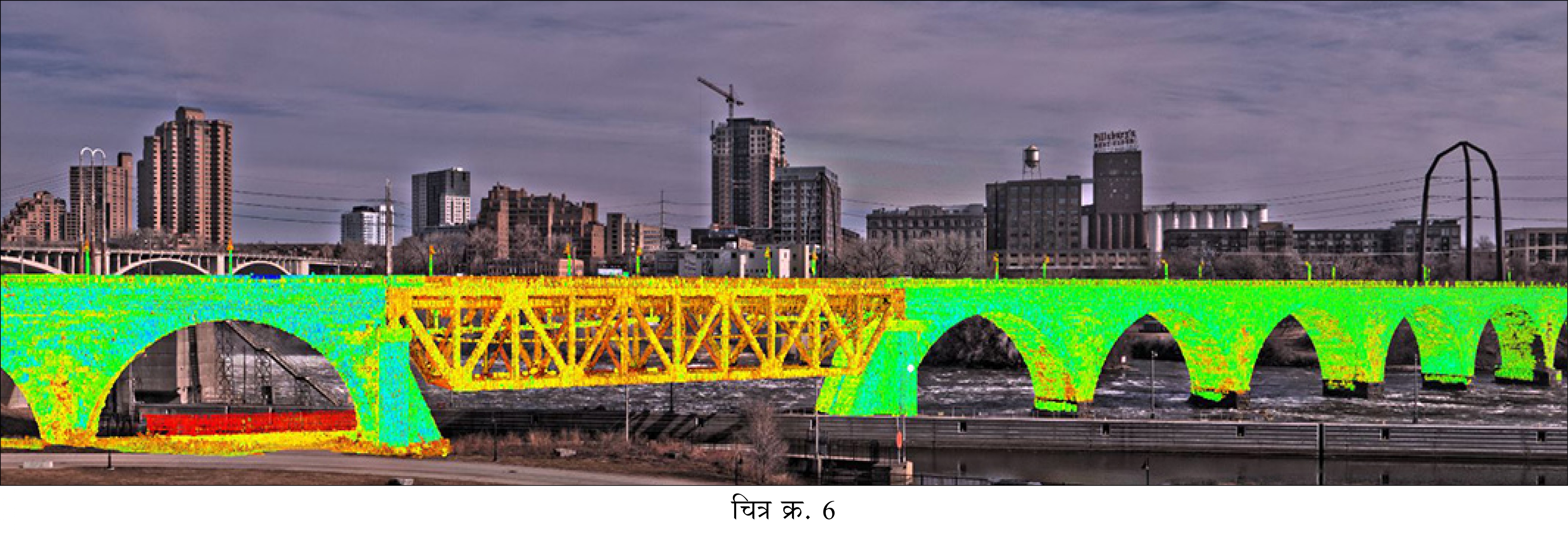

बांधकाम आणि महामार्ग : बांधकाम आणि महामार्ग प्रकल्पांचे विश्लेषण (चित्र क्र. 6) करताना, रस्त्यांचे संरेखन करण्यासाठी किंवा पुलांमधील झोलाचा (सॅगिंग) अभ्यास करण्यासाठी 3D स्कॅनिंगचा उपयोग केला जातो. बऱ्याच देशांमध्ये मोठ्या इमारतींचा 3D स्कॅन केलेला डेटा, शहर नियोजन आणि सुरक्षा विभागांना पुरविणे बंधनकारक असते. आग किंवा दहशतवादी हल्ल्यासारख्या परिस्थितीत, असा 3D स्कॅन केलेला डेटा वापरून नागरिकांची सुटका केली जाऊ शकते.

न्यायसहाय्यक (फोरेन्सिक) तपासणी : पोलिस, कायद्याची अंमलबजावणी करणाऱ्या यंत्रणा आणि तपास यंत्रणा, हातात पकडता येणारे स्कॅनर वापरतात. गुन्ह्याच्या जागेवरील किंवा अपघाताच्या ठिकाणचा देखावा 3D स्कॅन करण्यासाठी हे स्कॅनर वापरले जातात. यामुळे विश्लेषणासाठी उपयुक्त ठरू शकणारी सर्व माहिती गोळा केली जाते आणि न्यायालयात पुरावा म्हणूनसुद्धा सादर करता येऊ शकते.

अॅनिमेशन आणि चित्रपट : चित्रपट आणि अॅनिमेशनमध्ये अनेक प्रकारचे डिजिटल इफेक्ट (FX) वापरले जातात, हे सर्वश्रुत आहे. सामान्यत: एक कलाकार त्यातील पात्रांचे शिल्प बनवितो, परंतु नंतर एक 3D स्कॅनर वापरून त्याला स्कॅन केले जाते आणि त्यातून एक CAD मॉडेल तयार केले जाते. पुढील अॅनिमेशन करण्यासाठी VFX मध्ये या मॉडेलचा उपयोग केला जातो.

संगणकीय खेळ : चित्रपट निर्मितीत करतात त्याप्रमाणेच, इथेही पात्रे स्कॅन (चित्र क्र. 7) केली जातात आणि पुढे 3D स्कॅनिंग आणि 3D मॉडेलिंगचा वापर करून खेळ डिझाइन केले जाऊ शकतात. आपण सगळीकडे पाहतो ते खेळ, क्रिकेट खेळाडू, कार, चित्रपटातील तारे-तारका आणि लोकप्रिय इमारती यांची मिनिएचर मॉडेल ही सगळी 3D स्कॅनिंग तंत्रज्ञानाची उत्पादने आहेत.

एकंदरीत, अभियांत्रिकी उद्योगात 3D स्कॅनिंगला एक मुख्य प्रवाहातील तंत्रज्ञान म्हणून प्रचंड मान्यता आहे आणि प्रत्येक क्षेत्रामधील उत्पादनांमध्ये उत्क्रांती होत आहे. आभासी वास्तविकता (व्हर्च्युअल रिअॅलिटी) आणि वर्धित वास्तव (ऑगमेंटेड रिअॅलिटी) यासारख्या भविष्यलक्षी टूलकडे हा कल वेगाने वाटचाल करीत आहे. पुढील काही वर्षांमध्ये, 3D स्कॅनिंग हा सर्व तपासणी प्रक्रियांचा पाया असल्याचे पाहण्यास मिळाले, तर त्यात आश्चर्य वाटण्यासारखे काहीही नाही.

अमर कुलकर्णी, पॉलिवर्क्स इंडिया कंपनीचे व्हाइस प्रेसिडेंट (सेल्स) आहेत.

अमर कुलकर्णी यांना यांत्रिकी अभियांत्रिकीमधील विशेषतः ऑटोमोटिव्ह, एअरोस्पेस आणि हेवी इंजिनिअरिंग क्षेत्रामध्ये आधुनिक कॅड/कॅम, हाय एंड 3D प्रॉडक्ट डिझाइन सॉफ्टवेअर तंत्राचा 20 वर्षांचा अनुभव आहे.

9096387622

akulkarni@polyworks.in