शीतकप्रवाह असलेले हत्यारधारक

11 May 2021 16:11:21

सुपर अलॉइज मटेरियल यंत्रणासाठी अतिशय अवघड असते. उष्णता थेट टूलवर आल्यामुळे टूलचे आयुर्मान कमी मिळते आणि मितीय (डायमेन्शनल) अचूकतादेखील मिळत नाहीत. यावर उपाय म्हणून टंगालॉयने सादर केलेल्या शीतकप्रवाह असलेल्या हत्यारधारकाविषयी माहिती देणारा लेख.

आज औद्योगिक क्षेत्राबरोबरच तेथील यंत्रणाच्या पद्धतीमध्येही बदल होत आहेत. आपल्याकडील यंत्रण उद्योग, वाहन उद्योगक्षेत्राबरोबरच (ऑटोमोबाइल) आता विमान उद्योग, संरक्षण उद्योग आणि वैद्यकीय उद्योगामधेही मोठा वाटा उचलत आहे. वाहन उद्योगामध्येही अॅल्युमिनिअम मटेरियलच्या यंत्रणावर अधिक भर दिला जात आहे आणि त्याचे प्रमुख कारण म्हणजे ते वजनाला हलके असते.

सुपर अलॉइज मटेरियल यंत्रणासाठी अतिशय अवघड असते. यंत्रणादरम्यान हे मटेरियल कमीतकमी उष्णता स्वतःकडे घेते आणि जास्तीतजास्त उष्णता ते टूल किंवा इन्सर्टवर सरकविते. उष्णता थेट टूलवर आल्यामुळे टूलचे आयुर्मान कमी मिळते आणि मितीय (डायमेन्शनल) अचूकतादेखील मिळत नाहीत.

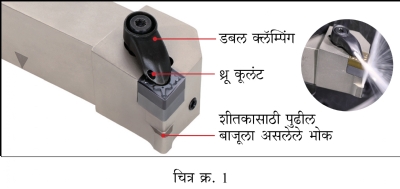

यावर उपाय म्हणून टंगालॉयने क्लॅम्पिंगमध्ये सुधारित आवृत्ती सादर केली, ज्याला आम्ही जेट टर्निंग (चित्र क्र. 1) असे नाव दिले आहे. यामध्ये डबल क्लॅम्प टर्निंग आणि थ्रू कुलंट क्षमतेसह एक्स्टर्नल थ्रेडिंग टूल होल्डर याचा समावेश आहे.

या हत्यारधारकाचे (टूल होल्डर) दोन मुख्य फायदे असे आहेत,

1. सुपर अलॉय मटेरियलचे यंत्रण करताना कमीतकमी उष्णतेची निर्मिती. यंत्रण बिंदूवर कमीतकमी उष्णता राहिल्याने टूलचे आयुर्मान आपोआपच वाढते.

2. उत्कृष्ट मितीय अचूकता आणि फिनिश मिळतो.

डबल क्लॅम्पिंग संकल्पना

डबल क्लॅम्पिंगमध्ये P टाइप क्लॅम्पिंग केलेले असते, ज्याला लीव्हर क्लॅम्प असे म्हटले जाते. M टाइप क्लॅम्पिंग हे फक्त वरच्या बाजूने पकडते. डबल क्लॅम्पिंगमध्ये इन्सर्टवर वरील बाजूने आणि आतील बाजूने अशा दोन्ही बाजूने क्लॅम्प स्क्रूच्या मदतीने क्लॅम्पिंग होते. क्लॅम्प स्क्रू इन्सर्टला वरील बाजूने खाली दाबतो. हत्यारधारकाच्या आतील बाजूस एक पाचर (वेज) असते. या पाचरीमध्ये इन्सर्टचा काही भाग (एक्स्टेंडेड पोर्शन) घट्ट बसतो. म्हणजेच आतील आणि वरील अशा दोन्ही बाजूने इन्सर्ट, हत्यारधारकावर घट्ट पकडला जातो. त्यामुळे याला डबल क्लॅम्पिंग सिस्टिम असे म्हटले जाते.

शीतक प्रवाहाची व्यवस्था

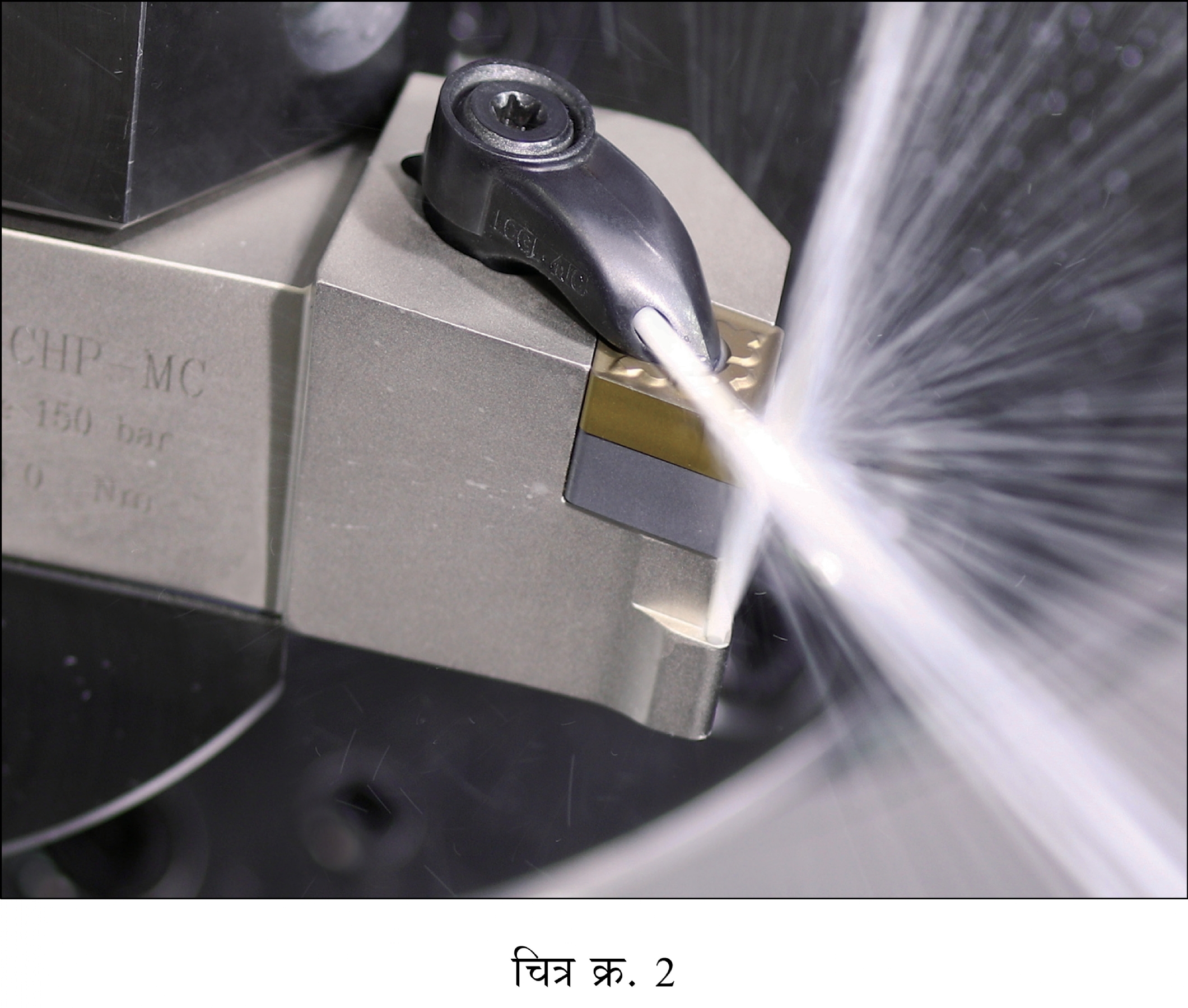

चित्र क्र. 2 मध्ये दाखविल्याप्रमाणे क्लॅम्पच्या पुढील बाजूला एक आणि इन्सर्टच्या खाली हत्यारधारकावर एक अशी दोन भोके शीतक प्रवाहासाठी दिली आहेत. क्लॅम्पमधील भोकातून येणारे शीतक आणि हत्यारधारकावरील भोकातून येणारे शीतक, अशा दोन्ही बाजूने येणारे शीतक एकमेकांना ज्या ठिकाणी छेदते (क्रॉस सेक्शन पॉइंट) तिथे कटिंग टूलची कर्तन कडा (कटिंग एज) असते. या कर्तन कडेवर दोन्ही बाजूने शीतकाचा जास्त दाबाने प्रवाह सोडला जातो. त्यामुळे कमी उष्णतेबरोबरच चिप तुटण्याचे कामदेखील अगदी सहजपणे होते. जास्त दाबाच्या शीतक प्रवाहामुळे यंत्रणादरम्यान तयार होणाऱ्या चिप कर्तन बिंदूपासून आणि यंत्रभागापासून लांब फेकल्या जातात. सर्वसाधारणपणे यंत्रणादरम्यान शीतकाचा दाब 5-7 बार इतका असतो. जेट टर्निंगमध्ये तो जवळपास 15-20 बार असतो.

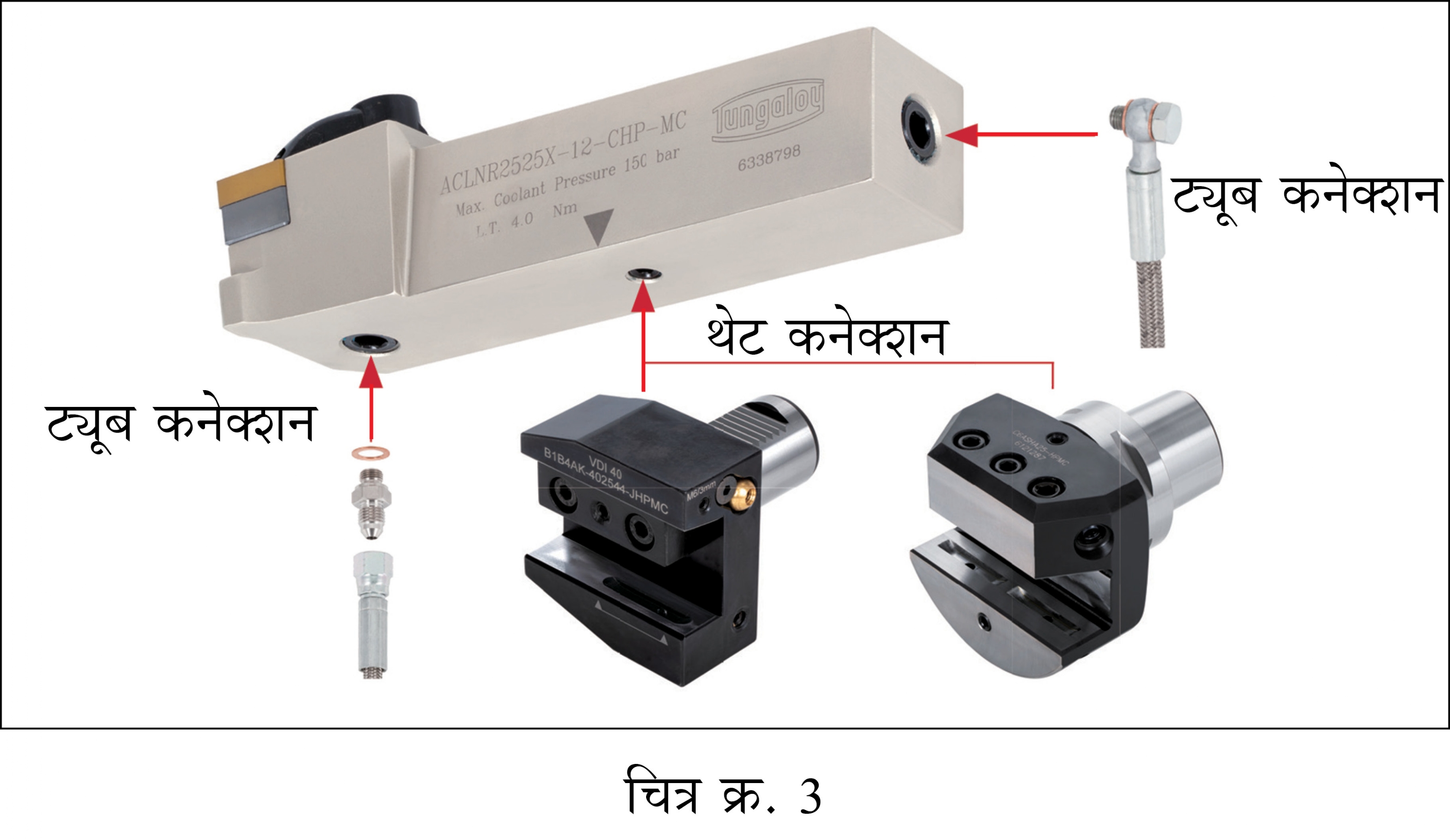

साध्या मशीनमध्ये हत्यारधारकाला शीतक पंपाकडून आलेल्या नलिकेशी जोडले जाते. हत्यारधारकात आलेले शीतक क्लॅम्प आणि इन्सर्टच्या खाली असलेल्या छिद्रामधून इन्सर्टच्या टोकाशी बाहेर पडते. जेव्हा मशीनमध्ये हत्यारधारक टरेटमध्ये बसलेले असते तेव्हाही धारकाला शीतक पंपाकडून आलेल्या नलिकेशी जोडले जाते. डबल क्लॅम्पिंग रचनेमध्ये हत्यारधारकावर क्लॅम्पच्या खाली आणि पाठीमागील बाजूने अशा दोन ठिकाणी ट्यूब कनेक्शन (चित्र क्र. 3) दिले आहे. यामधून शीतकाचा पुरवठा केला जातो.

चिप बाहेर काढणे

आपल्या नेहमीच्या यंत्रण पद्धतीमध्ये काहीही बदल न करता (पॅरामीटर, यंत्रभाग, मशीन) केवळ शीतक प्रवाह असलेले हत्यारधारक बदलल्यामुळे टूलच्या आयुर्मानात जवळपास 30 टक्क्यांचा फरक पडतो.

उदाहरण

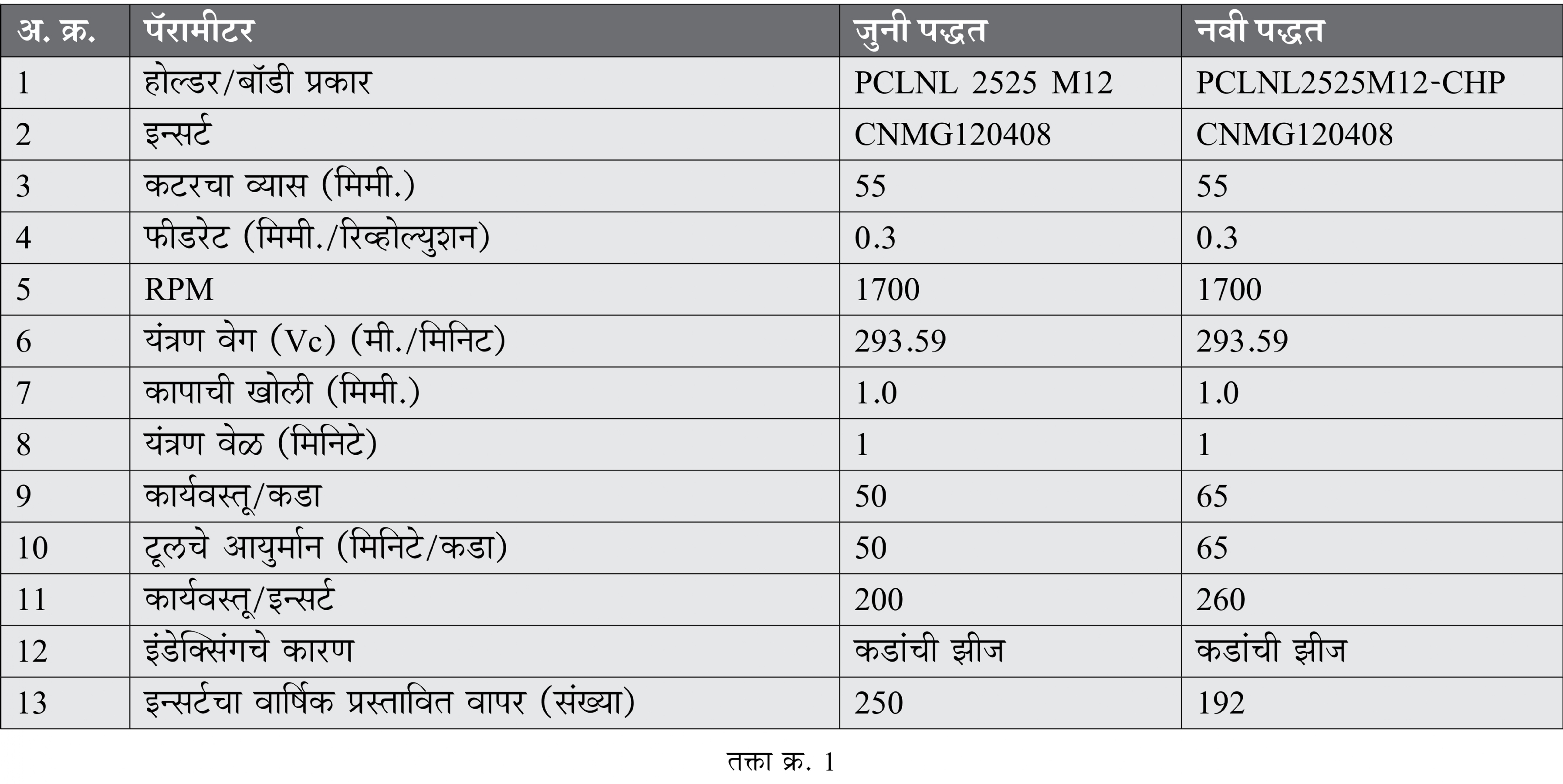

आमचे एक ग्राहक, त्यांच्याकडील मझाकच्या सी.एन.सी. मशीनवर अॅडाप्टर स्लीव्हचे यंत्रण करीत होते. 28-32 HRC कठीणता असलेल्या C30/C20 मटेरियलच्या अॅडाप्टर स्लीव्हवर OD टर्निंग हे ऑपरेशन करावयाचे होते. यंत्रणादरम्यान आम्ही ग्राहकाला सुचविल्याप्रमाणे शीतकाचा दाब 15 बार ठेवण्यात आला होता. पूर्वी दुसऱ्या टूलचा वापर करून ग्राहक त्याचे यंत्रण करीत होते, परंतु त्यामध्ये सरफेस फिनिश आणि चिप ब्रेकिंगमध्ये समस्या येत होती. ग्राहकाने आमच्याकडे विचारणा केल्यावर आम्ही त्यांना जेट टर्निंगचा पर्याय दिला.

ग्राहकाने जेट टर्निंग टूल होल्डरचा वापर करून यंत्रण केल्याने अॅडाप्टर स्लीव्हच्या सरफेस फिनिशमध्ये सुधारणा तर झालीच त्याशिवाय चिप ब्रेकिंगही सुधारले. टूलचे आयुष्य 30 टक्क्यांनी (तक्ता क्र. 1) वाढले.