अर्धवट शिक्षणाचा परिणाम

12 May 2021 15:39:49

कारखान्यात काम करताना आलेल्या समस्यांवर प्रत्येक कंपनीमध्ये वेगवेगळे उपाय शोधले जातात. या लेखमालेमध्ये अशा प्रकारच्या समस्यांवर उपाय शोधताना वापरलेल्या युक्त्या आणि क्लृप्त्या देण्याचा आमचा प्रयत्न आहे.

कोणत्याही ठिकाणी काम करताना त्यातील कौशल्य विकसित करण्यातील महत्त्वाची प्रक्रिया म्हणजे काम करता करता प्रशिक्षण घेणे होय. प्रत्यक्ष काम करून अनुभव घेतल्याने ज्ञान सखोल होण्याबरोबरच पुस्तकी शिक्षणालाही बळकटी मिळते. आमच्या कंपनीत असाच एक ऑन जॉब ट्रेनिंगमुळे घडलेला प्रसंग आपण येथे पाहणार आहोत.

कामाचे स्वरूप : रिअर अॅक्सलच्या बीमवर ड्रिलिंग आणि टॅपिंग

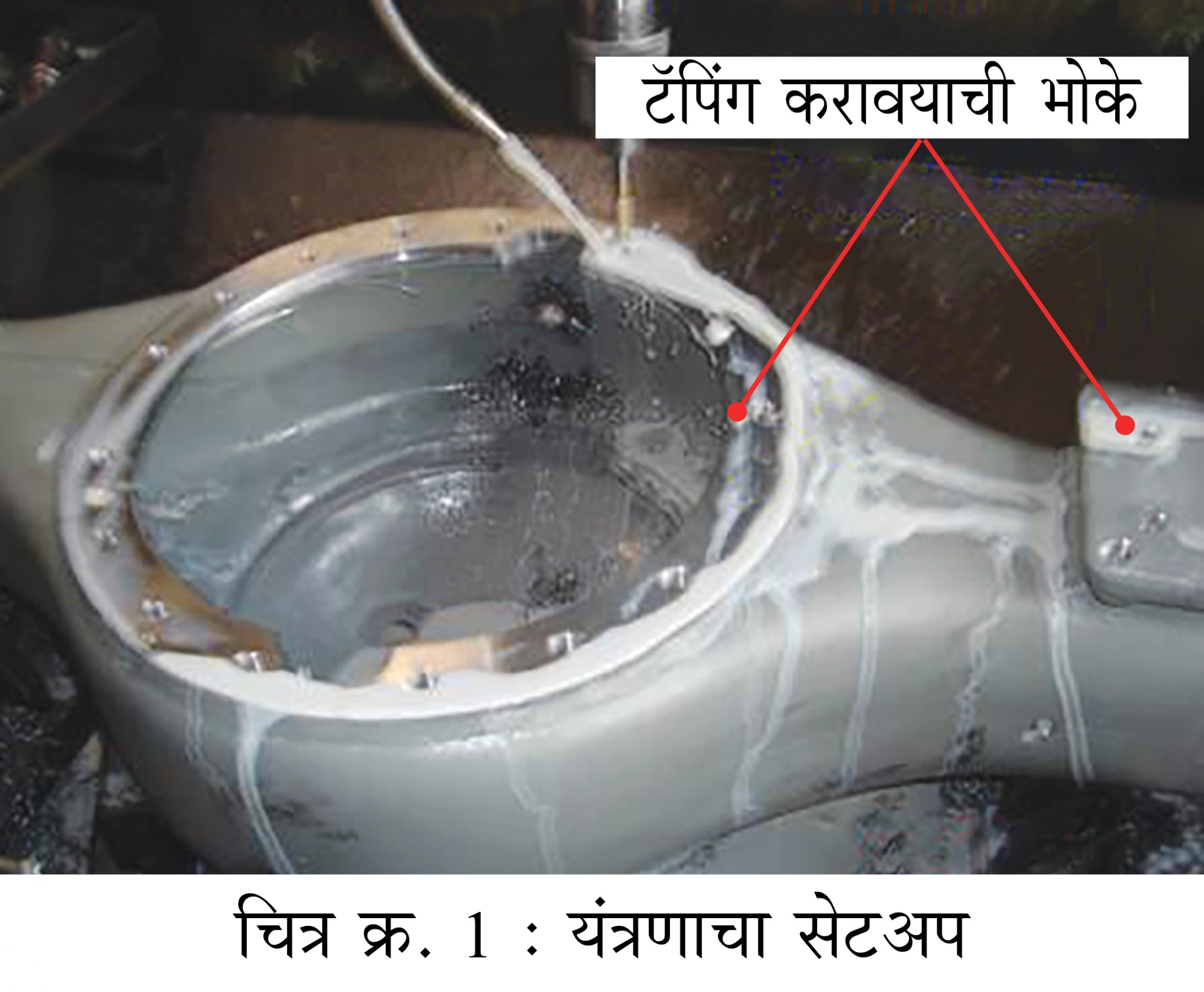

वाहनाच्या रिअर अॅक्सलच्या बीमवर (चित्र क्र. 1) रेडियल ड्रिलिंग मशीन वापरून 24 भोकांचे ड्रिलिंग आणि टॅपिंग करण्यात येत होते. एक शिकाऊ कर्मचारी त्याच्या वरिष्ठ ऑपरेटरकडून ही प्रक्रिया शिकत होता. काही काळानंतर, त्याने हे काम स्वतंत्रपणे करण्यास सुरुवात केली. दरम्यान, काम करताना टॅपचे आयुर्मान संपल्यावर, शिकाऊ कर्मचाऱ्याने नवीन टॅप घेतला आणि काम चालू ठेवले.

जेव्हा हे यंत्रभाग अॅसेंब्लीसाठी घेण्यात आले, तेव्हा त्यामध्ये बोल्ट जात नसल्यामुळे रिअर अॅक्सलची अॅसेंब्ली थांबविण्यात आली. यंत्रभाग जेव्हा गो नो गो स्क्रू प्लग गेज वापरून तपासण्यात आले, त्यावेळी ते सदोष असल्याचे निदर्शनास आले. गो आणि नो गो दोघेही टॅप केलेल्या भोकात जात नसल्याने टॅप तपासला असता M12 X 1.75 मिमी. ऐवजी M12 X 1.5 मिमी. आकाराचा टॅप वापरण्यात आल्याचे आढळले. सुदैवाने असे यंत्रभाग फार मोठ्या संख्येत बनविले न गेल्याने ते शोधणे सोपे होते. ही चूक टॅप बदलून देणाऱ्या कर्मचाऱ्याची होती. टूल स्टोअरमध्ये जिथे टॅप ठेवतात तिथे हा चूकीचा टॅप योग्य टॅपच्या बिनमध्ये मिसळला गेला होता. जरी टॅप बदलून देणाऱ्याची चूक असली तरी घेणाऱ्याने जर टॅपिंग केल्यावर लगेच गो आणि नो गो गेज वापरून आकार तपासला असता तर पुढील नुकसान झाले नसते. नवीन टॅपने पहिल्या भोकावर काम केल्याबरोबर मशीनवरील कर्मचाऱ्याने गेज वापरून ते आटे (थ्रेड) तपासले असते तरीही ही चूक तेव्हाच लक्षात आली असती. ठरवून दिलेल्या प्रक्रियेत कुठे बदल झाला त्याचा शोध सुरू झाला.

याबाबत शिकाऊ कर्मचाऱ्याला विचारले असता त्याचे उत्तर सर्वांचे डोळे उघडणारे होते. त्याच्या निरीक्षणानुसार वरिष्ठ ऑपरेटर टॅप केलेले भोक तपासताना सवयीनुसार केवळ नो गो गेज वापरून टॅपिंग जास्त प्रमाणात झालेले नाही ना, याची खात्री करून घेत असे. वरिष्ठ कर्मचाऱ्याला वापरला जाणारा टॅप त्याच कामासाठीच बनविला (टेलर मेड) गेलेला असल्याची कल्पना होती आणि गुणवत्तेच्या दृष्टिकोनातून केवळ नो गो गेजने आकार तपासणे पुरेसे आहे हे त्याला माहित होते. शिकाऊ कर्मचाऱ्याने वरिष्ठ ज्या पद्धतीने काम करीत आहे तेच पाहून त्यानुसारच काम केले! टॅप बदलल्यानंतर सुरुवातीची काही भोके तपासताना गो गेजचा वापरही करायला हवा होता हे शिकाऊ कर्मचाऱ्याला माहीत नव्हते. त्यामुळे काम करताना तो न वापरला गेल्याने यंत्रभाग अस्वीकृत होईल याची कल्पना त्याला नव्हती. त्यामुळे सर्व गोंधळ झाला.

कंपनीत काम करताना ठरविलेल्या कार्यपद्धतीचा अवलंब वरिष्ठांपासून सर्व कर्मचारी काटेकोरपणे करीत आहेत ना, याची खात्री करणे गरजेचे आहे. त्यामुळे अशा चुका आणि त्यामुळे होणारे संभाव्य नुकसान टाळता येऊ शकते