चकचे आयुष्य आणि वंगणीकरण

07 May 2021 16:09:26

चेन्नई येथील गिंडी मशीन टूल्स लि.(GMT) कंपनीने भारतीय उत्पादन उद्योगाला सुमारे 80,000 हून अधिक चकचा पुरवठा केला आहे. उत्पाद आणि सेवा यांच्या गुणवत्तेसाठी देशभरात ही कंपनी ओळखली जाते. कंपनीकडून चकच्या विविध श्रेणींचे मोठ्या प्रमाणात उत्पादन केले जाते. कार्य, यंत्ररचना, उपयोग आणि आकार यांच्यानुसार या श्रेणींचे वर्गीकरण केले जाते. सी.एन.सी. लेथसाठी PHNC चक हा आमचा प्रमाणित (स्टँडर्ड) उत्पाद आहे. त्याव्यतिरिक्त, आम्ही ग्राहकाच्या आवश्यकतेनुसार विशेष प्रकारचे (उदाहरणार्थ, दंडगोलाकार नसलेल्या कार्यवस्तूंसाठी) चक मोठ्या प्रमाणात बनवितो. तसेच स्टेडी रेस्ट, एक्स्पान्डिंग मँड्रेल, फेस प्लेट आणि फेसिंग हेड यासारखी कार्यवस्तूंसाठी लागणारी अन्य पकड साधनेही (वर्क होल्डिंग) बनवितो.

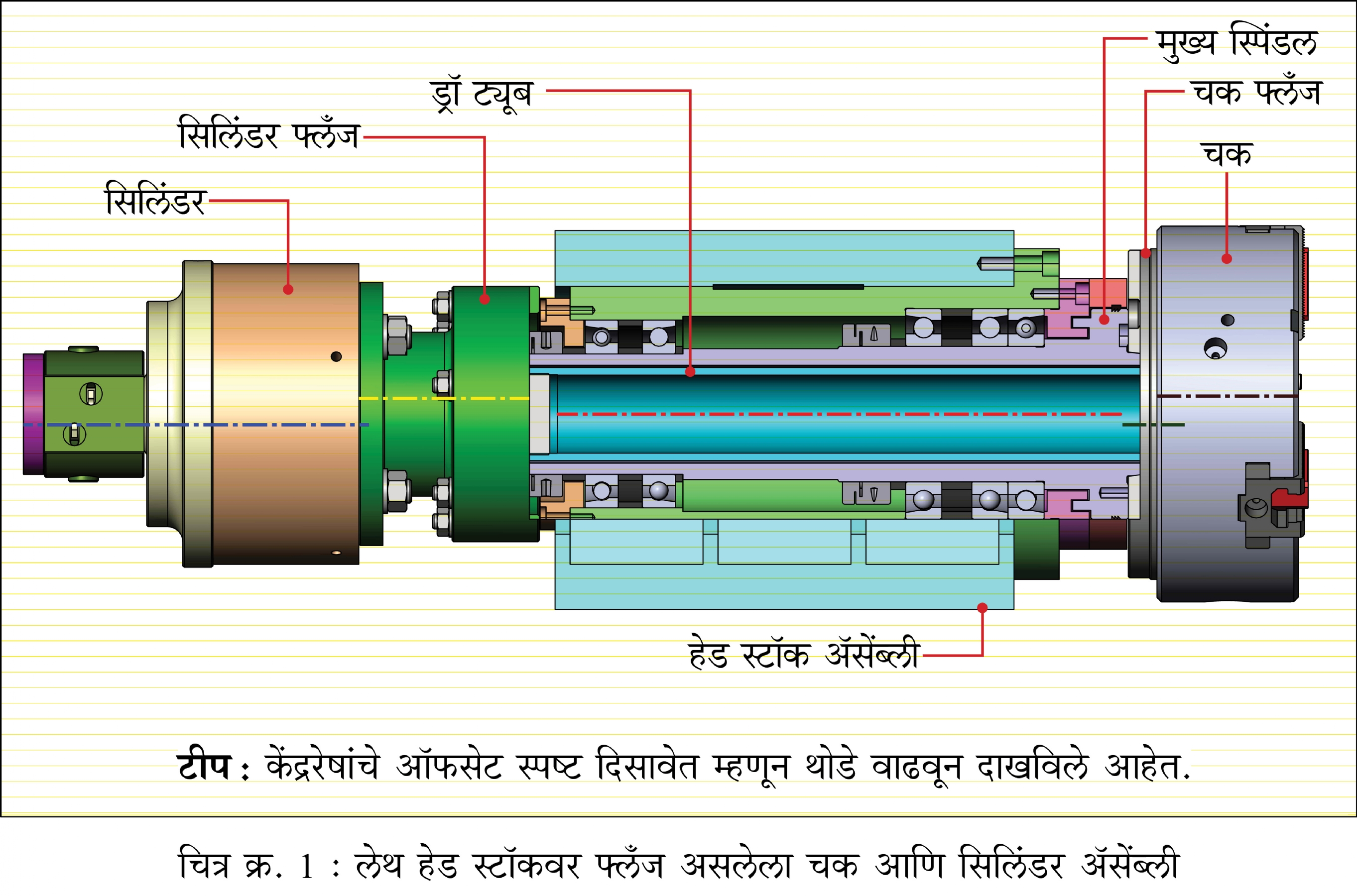

या उद्योगातील 60 वर्षांच्या अनुभवातून आम्हाला चकच्या वापराबद्दल व्यापक आणि सखोल ज्ञान मिळाले आहे. चक म्हणजे मशीन आणि कार्यवस्तू यांच्यातील एक महत्त्वपूर्ण दुवा आहे. जेव्हा कार्यवस्तू क्लॅम्पमध्ये पकडून गोल फिरविली जाते, तेव्हा ती चकच्या जॉमध्ये हलत तर नाही ना? आणि दुसरे म्हणजे, तिची मध्यरेषा या एकंदर यंत्ररचनेच्या साखळीतील इतर भागांच्या संदर्भात बदलत तर नाही ना, हे सुनिश्चित करणे आवश्यक असते. यासाठी मशीन स्पिंडल आणि ड्रॉ ट्यूब, चकचा अॅक्च्युएटर (जो हायड्रॉलिक, न्युमॅटिक किंवा इलेक्ट्रिकल असू शकतो) आणि त्याची फ्लँज, चक आणि त्याची फ्लँज, अशा मशीनमधील बऱ्याच वेगवेगळ्या, गोल फिरणाऱ्या यंत्रभागांच्या केंद्ररेषा आणि कार्यवस्तू यांचे योग्य संरेखन करावे लागते. हे प्रत्यक्षात साध्य करणे खूप अवघड आहे, हे सगळ्यांना माहिती आहे. चकमधील यंत्रभाग चित्र क्र. 1 मध्ये दाखविले आहेत. ज्या कामांमध्ये कमी अचूकता चालते, त्यांच्यासाठी भरपूर टॉलरन्स असू शकतो. तंतोतंत अचूकता (प्रिसिजन) अपेक्षित असणाऱ्या यंत्रणामध्ये हे संरेखन अतिशय चांगले आणि कार्यवस्तू पकडण्याच्या साधनांसाठी निर्दिष्ट केलेल्या ISO मानकांना अनुसरून असणे आवश्यक आहे.

चक जॉना चालना (अॅक्च्युएट) देण्यासाठी वेगवेगळ्या प्रकारच्या यंत्ररचनांचा (मेकॅनिझम) उपयोग केला जातो. त्यामुळे, चकची देखभाल कशी करावी, या विषयीच्या सर्व पैलूंचा समावेश एकाच लेखात करणे शक्य नाही. या लेखात सर्व प्रकारच्या चकसाठी उपयुक्त असलेल्या, देखभालविषयीच्या काही महत्त्वपूर्ण बाबींवर चर्चा करण्यात आली आहे. वापरकर्त्याने त्यांच्याकडे असलेल्या विशिष्ट चक मॉडेलसाठी त्याबरोबर देण्यात येणाऱ्या देखभाल पुस्तिकेचा (मॅन्युअल) संदर्भ घ्यावा, हे सर्वात चांगले.

कार्यवस्तूचा रनआउट कमीतकमी असेल, हे सुनिश्चित करण्यासाठी, बेस जॉचे सरकणारे पृष्ठभाग आणि चक बॉडी यांच्यात इष्टतम फिट राखून, ग्राहकाला देण्यापूर्वी चकची जुळणी (अॅसेंब्ली) केली जाते. एका 'T' आणि 'T स्लॉट' यंत्ररचनेच्या साहाय्याने, बेस जॉ चक बॉडीमध्ये बसविला जातो. कार्यवस्तूंच्या अचूक फिनिशसाठी सरकणाऱ्या पृष्ठभागांमधील फिट अत्यंत महत्त्वाचा असतो. जॉना चालना देण्यासाठी GMT च्या स्टँडर्ड चकमध्ये वेज आणि वेज हुक यंत्ररचना दिलेली असते. बेस जॉचा वेज, हुक वेजमधल्या खाचेमध्ये (स्लॉट) अडकतो. वेजला मिळणाऱ्या चलनामुळे जॉची आत आणि बाहेर हालचाल होते.

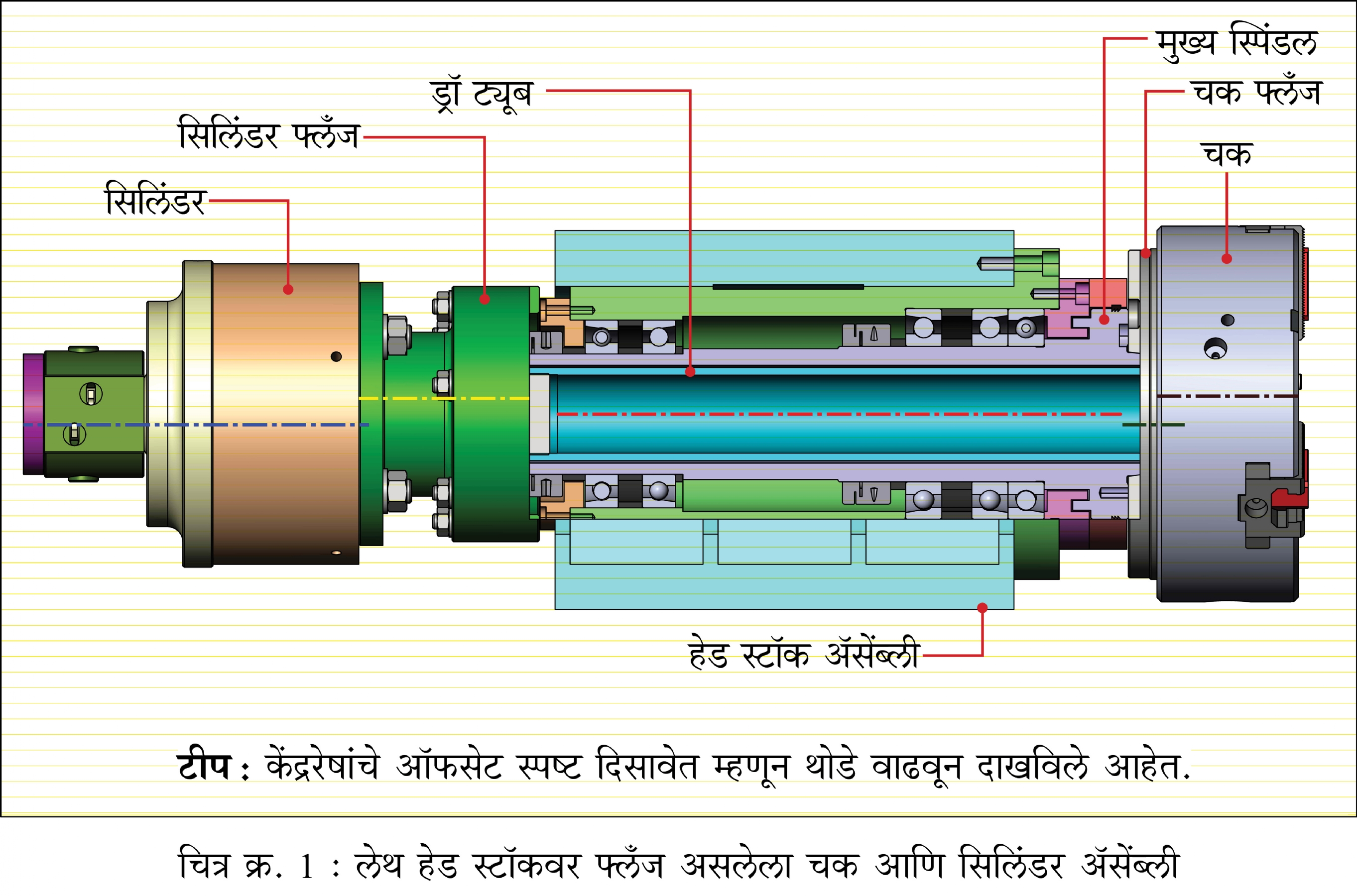

रेडियल फ्लोट

टेपर्ड वेज खाच आणि बेस जॉचा (मास्टर जॉ) अँगल हुक यांच्यातील अंतराला (क्लिअरन्स) रेडियल फ्लोट (चित्र क्र. 2) असे म्हणतात. नव्याने जुळणी केलेल्या चकमध्ये, डिझाइनच्या मर्यादेनुसार उत्पादक हे अंतर सीमित ठेवतो. चकिंग यंत्ररचनेच्या कार्यकारी तत्त्वाच्या विविध डिझाइन पैलूंचा विचार करून चकच्या सुलभ कामकाजासाठी हा अॅसेंब्ली क्लिअरन्स आवश्यक असतो. चकच्या सेल्फ सेंटरिंग करण्याच्या अचूकतेवर याचा काहीही परिणाम होत नाही, कारण वरच्या जॉचे (सॉफ्ट जॉ) कार्यवस्तू पकडण्यासाठी आवश्यक असलेल्या व्यासानुसार बोरिंग केलेले असते. त्यासाठी, सूचना पुस्तिकेमध्ये (इन्स्ट्रक्शन मॅन्युअल) चित्रांद्वारे स्पष्ट केलेल्या सॉफ्ट जॉ तयार करण्याच्या तंत्रानुसार एक योग्य रिंग क्लॅम्प केली जाते.

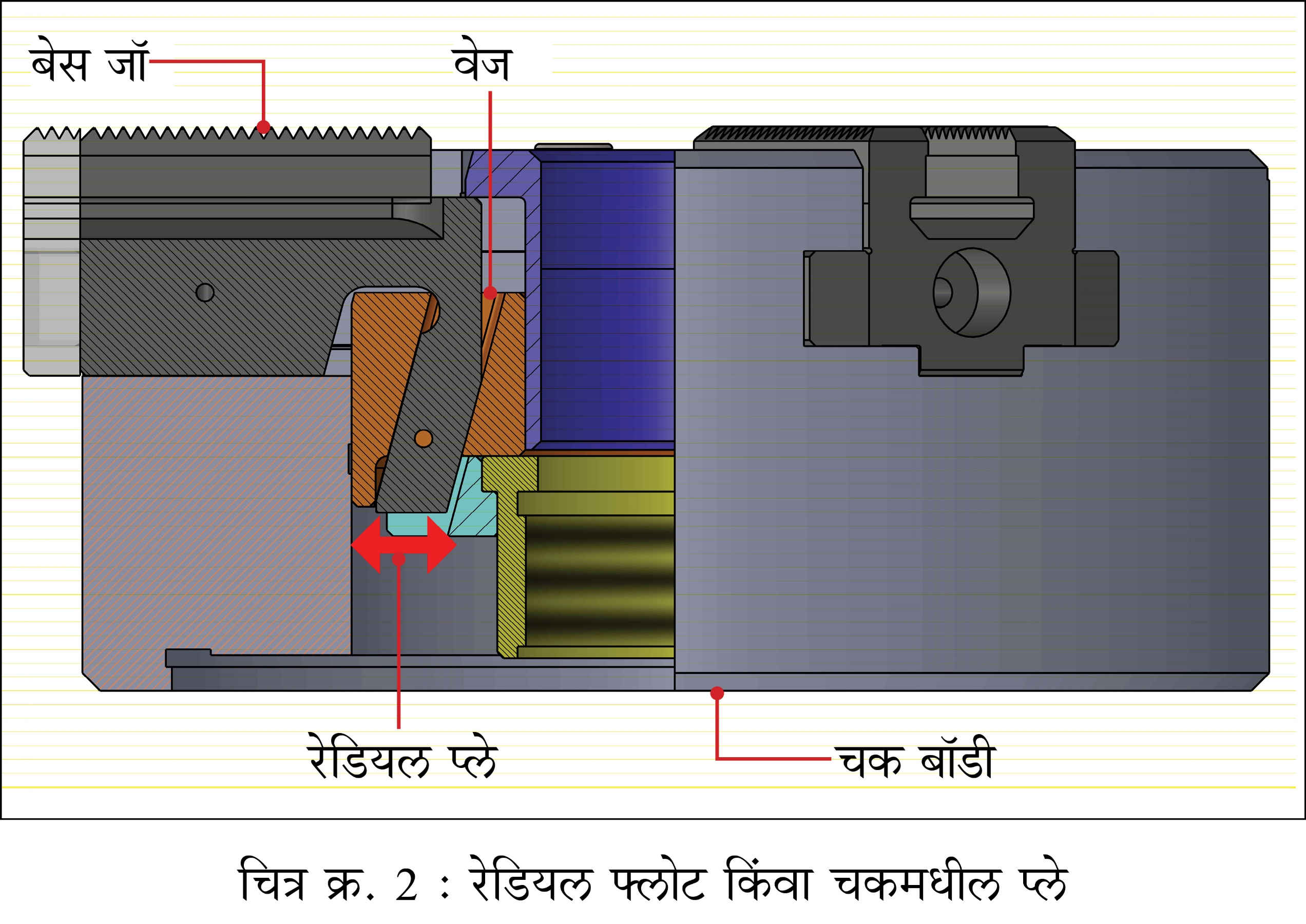

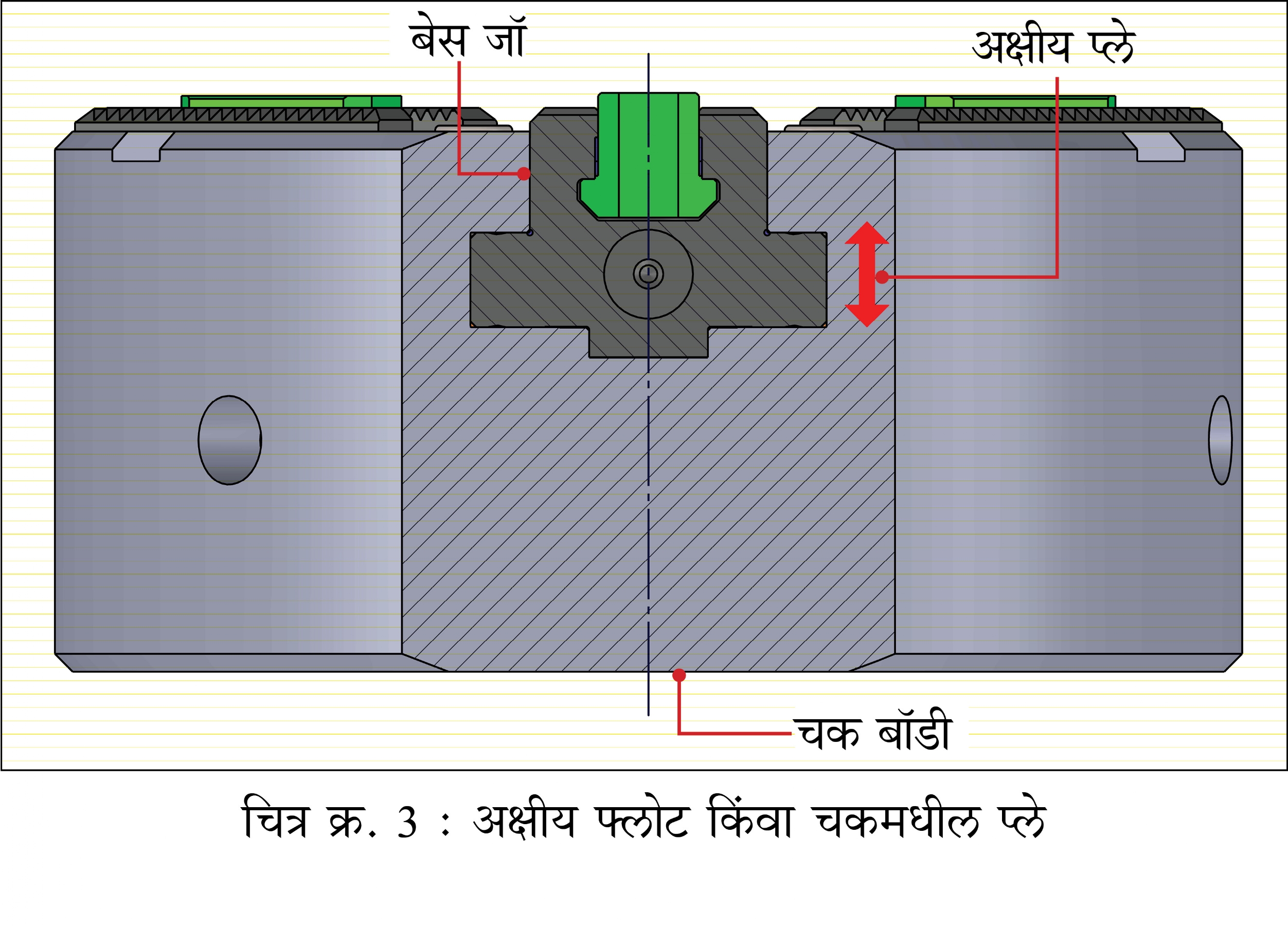

अक्षीय फ्लोट

चक बॉडीवरील T स्लॉट आणि बेस जॉची T प्रोफाइल यांच्यामधील अंतराला अक्षीय फ्लोट (चित्र क्र. 3) असे म्हणतात. नव्याने जुळणी केलेल्या चकमध्ये हा फ्लोट काही दशांश मायक्रॉनच्या आत असतो. जर हा फ्लोट वाढला, तर चकच्या अचूकतेवर परिणाम होतो. जेव्हा चक बॉडीच्या T गाइडमध्ये बेस जॉचा संपर्क किमान 75% असेल, तेव्हा हा फ्लोट मोजला गेला पाहिजे. GMT च्या देखभाल सूचना पुस्तिकेनुसार, चकचे नियमितपणे वंगण करण्यासाठी शिफारस केलेले ग्रीस वापरून आणि योग्य देखभाल करून, चकच्या सतत वापरादरम्यान या फ्लोटवर नियंत्रण ठेवणे गरजेचे आहे.

वंगणाच्या अभावाचा परिणाम

चित्र क्र. 4 मध्ये एक नव्याने ग्राइंड केलेला जॉ दाखविला आहे, तर वंगणाच्या अभावामुळे नुकसान झालेला जॉ चित्र क्र. 5 मध्ये दाखविला आहे. सततच्या वापरामध्ये, सरकते पृष्ठभाग आणि चक बॉडी यांच्यादरम्यान शीतक आणि बारीक चिप यांचा प्रवेश झाल्याने यंत्रणादरम्यान जॉ खराब होतात. या चिपचे आतल्याआत ग्राइंडिंग झाल्यामुळे जॉ आणि T स्लॉटचे पृष्ठभाग खराब होतात. याला 'फ्रेटिंग' गंज या नावाने ओळखले जाते. अर्थात, याचा प्रभाव फिटच्या अचूकतेवर पडतो आणि त्यामुळे जॉमध्ये 'प्ले' येतो. म्हणजेच जॉ T स्लॉटमध्ये ढिला होऊन पुढे मागे सरकू लागतो आणि त्याचा परिणाम म्हणजे, चित्र क्र. 1 मध्ये दाखविल्याप्रमाणे मुख्य स्पिंडल आणि कार्यवस्तू यांच्या केंद्ररेषेतील ऑफसेट वाढतो.

जॉच्या स्लाइडवेवरील खळगे (डिम्पल) आणि खाच (ग्रूव्ह), खरे तर, ग्रीस साठविण्याच्या जागा आहेत. चित्र क्र. 5 मधील खराब झालेल्या जॉमधील खळगे आणि खाचा झिजून गेल्या आहेत. आमचे ग्राहक बऱ्याच वेळा, काही तर बरीच वर्षे चक वापरल्यानंतर, आमच्याशी संपर्क करून तक्रार करतात की, चकमध्ये 'प्ले' आहे. त्यांच्या दृष्टीने हा 'प्ले' म्हणजे चक आणि कार्यवस्तू यांच्या केंद्ररेषेतील ऑफसेट असतो. चकच्या समस्यांचे सर्वात मूलभूत कारण म्हणजे वंगण नसणे हे आहे. वंगणाशिवाय चालणारे चक केवळ झपाट्याने झिजतात एवढेच नाही, तर ते असुरक्षितही असतात. योग्य वंगण नसल्यास चकची पकडण्याची सामान्य शक्ती आणि अचूकता 50% कमी होते. मग त्यात प्ले असणार, यात काही आश्चर्य आहे का? त्याची इतर कारणेही आहेत. उदाहरणार्थ, अयोग्य माउंटिंग, क्षमतेपेक्षा जास्त गतीवर आणि कार्यवस्तूंसाठी चकचा वापर करणे.

बेस जॉ

बेस जॉ, अत्यंत अचूक असले पाहिजेत, हे लक्षात न घेता ग्राहक बहुतेकदा स्वतःच बेस जॉ बनवितात. चित्र क्र. 6 मध्ये ग्राहकाने बनविलेला बेस जॉ दाखविला आहे. आम्हाला हा बेस जॉ आमच्याकडे रीकंडिशनिंगसाठी आलेल्या एका चकमध्ये मिळाला. तो केवळ गंजून खराब झाला होता एवढेच नाही, तर ज्याने तो जॉ बनविला होता त्याने वंगणासाठी आवश्यक असणारे दोन खळगे आणि खाचादेखील बनविल्या नसल्याचे चित्र क्र. 6 मध्ये दिसत आहे. हे एक खास डिझाइन केलेले वैशिष्ट्य (फीचर) आहे. खाचेची खोली आणि लांबी यांचा टॉलरन्स अतिशय काटेकोर असतो. ग्रीस निपलदेखील ग्रीसची विशिष्ट मात्रा आणि वितरण यांच्यासाठी डिझाइन केलेले असते. जेव्हा या जॉमध्ये कार्यवस्तू क्लॅम्प केली जाते, तेव्हा प्ले असतो यात काय आश्चर्य! त्रयस्थ पुरवठादाराऐवजी मूळ उत्पादकाकडून नवीन बदली बेस जॉची खरेदी करण्याचे महत्त्व आम्ही याहून अधिक जोर देऊन सांगू शकत नाही.

चकचा योग्य वापर

कोणत्याही उत्पादाप्रमाणे, चकचे उत्तम आयुर्मान मिळविण्यासाठीसुद्धा त्याचा योग्य वापर करणे ही पहिली पायरी असते. चकच्या योग्य वापरात त्याची नियमित देखभाल समाविष्ट आहे. चकचे उत्तम आयुर्मान सुनिश्चित करण्यासाठी त्याच्या वापरासंबंधी काही सोप्या सूचना येथे दिल्या आहेत. GMT आपली गॅरंटी क्लॅम्पिंग/डीक्लॅम्पिंग आवर्तनांच्या संख्येमध्ये परिभाषित करते. ही संख्या वेगवेगळ्या मॉडेलसाठी बदलते.

चक बसविणे (माउंट)

• चक उचलताना आय बोल्टचा उपयोग केला पाहिजे. (250 मिमी. व्यासापेक्षा मोठ्या चकसाठी)

• माउंट करण्यापूर्वी, चकची वेज संपूर्णपणे क्लॅम्प केलेल्या स्थितीत असली पाहिजे.

• मशीन स्पिंडलवर चक योग्य प्रकारे माउंट केला पाहिजे. मशीन आणि चक दोन्हीसाठी स्पिंडलचे अरीय आणि अक्षीय रनआउट निर्दिष्ट मर्यादेत असणे आवश्यक आहे. माउंटिंगनंतर चक फ्लँजमध्ये कोणताही बहिर्गोलपणा असू नये.

• जर ड्रॉ बार किंवा ड्रॉ ट्यूब वापरले असतील, तर माउंट करताना पिस्टन पूर्णपणे मागे घेतला पाहिजे. योग्य साधनांचा वापर करून वरचे जॉ योग्य क्लॅम्पिंग टॉर्क लावून घट्ट केले पाहिजेत.

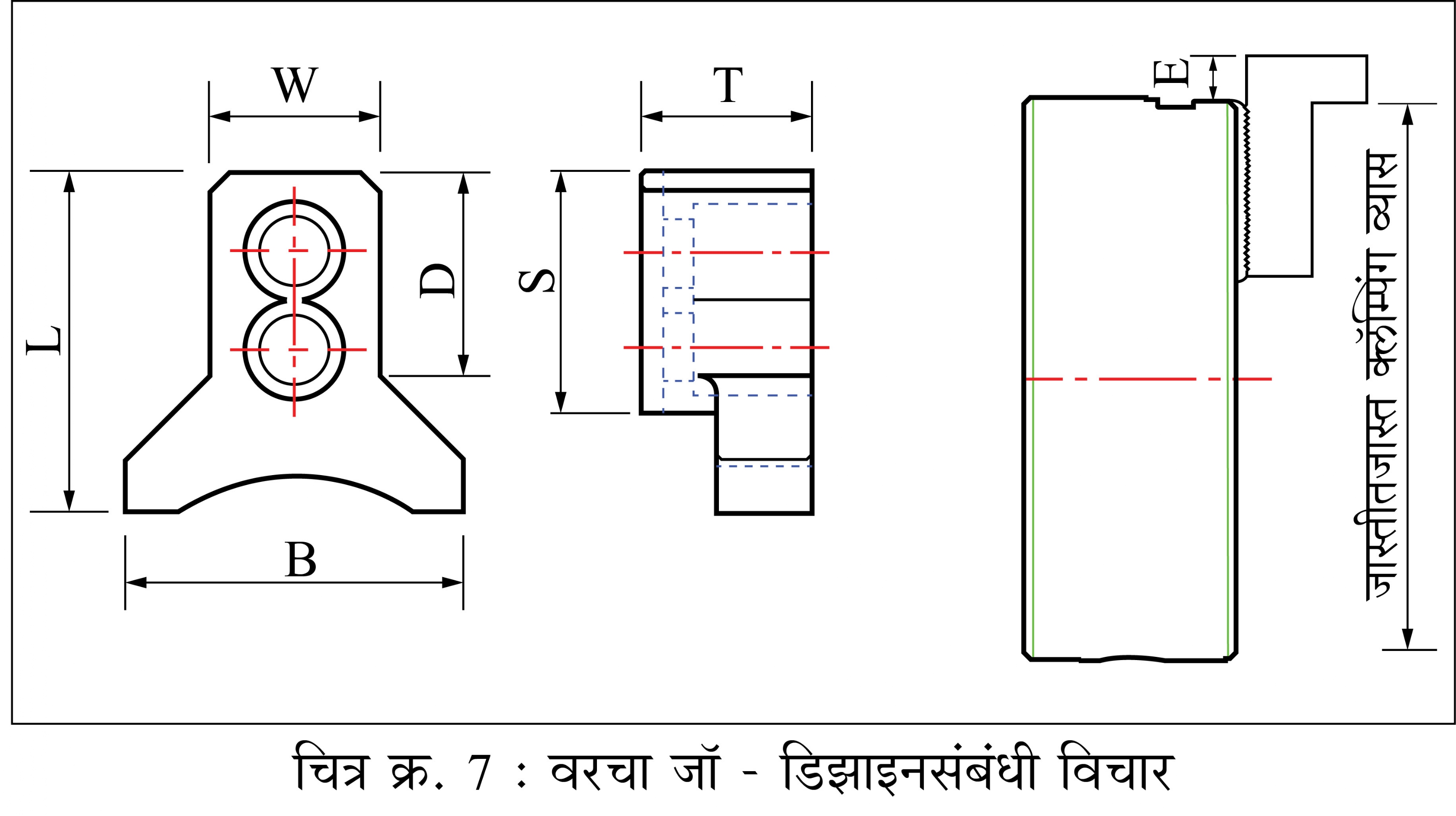

लेथ चक वापरण्याचे काही महत्त्वाचे पैलू

W : ही रुंदी बेस जॉच्या रुंदीपेक्षा जास्त नसावी.

B : ही रुंदी क्लॅम्पिंग व्यासाच्या परिघापर्यंत वाढविता येते.

L : क्लॅम्पिंग व्यासानुसार लांबी बदलता येऊ शकते.

D : क्लॅम्पिंग व्यासानुसार बदलता येऊ शकते.

T : दिलेल्या चक आकारासाठी कठीण जॉची कॅटलॉगमध्ये दिलेली अधिकतम मानक जाडी

S : बेस जॉ लांबी टिकवून ठेवण्यासाठी

E : 20 मिमी. पेक्षा जास्त नाही.

चकचा वापर

• वरच्या जॉचा ओव्हरहँग चकच्या परिघाच्या 20 मिमी.पेक्षा जास्त नसावा.

• चित्र क्र. 7 मध्ये दाखविलेल्या मर्यादेत वरचे जॉ काळजीपूर्वक डिझाइन केले पाहिजेत.

• कार्यवस्तू चकच्या व्यासाच्या पलीकडे जाणारी नसावी.

• लांब कार्यवस्तूंना टेलस्टॉक आणि स्टेडी रेस्ट वापरून आधार दिला पाहिजे.

• चक त्याच्या निर्दिष्ट वेगाच्या मर्यादेमध्ये चालवावा.

• ड्रॉ बारची निर्दिष्ट खेचण्याची (पुल) शक्ती ओलांडू नये.

चकची देखभाल

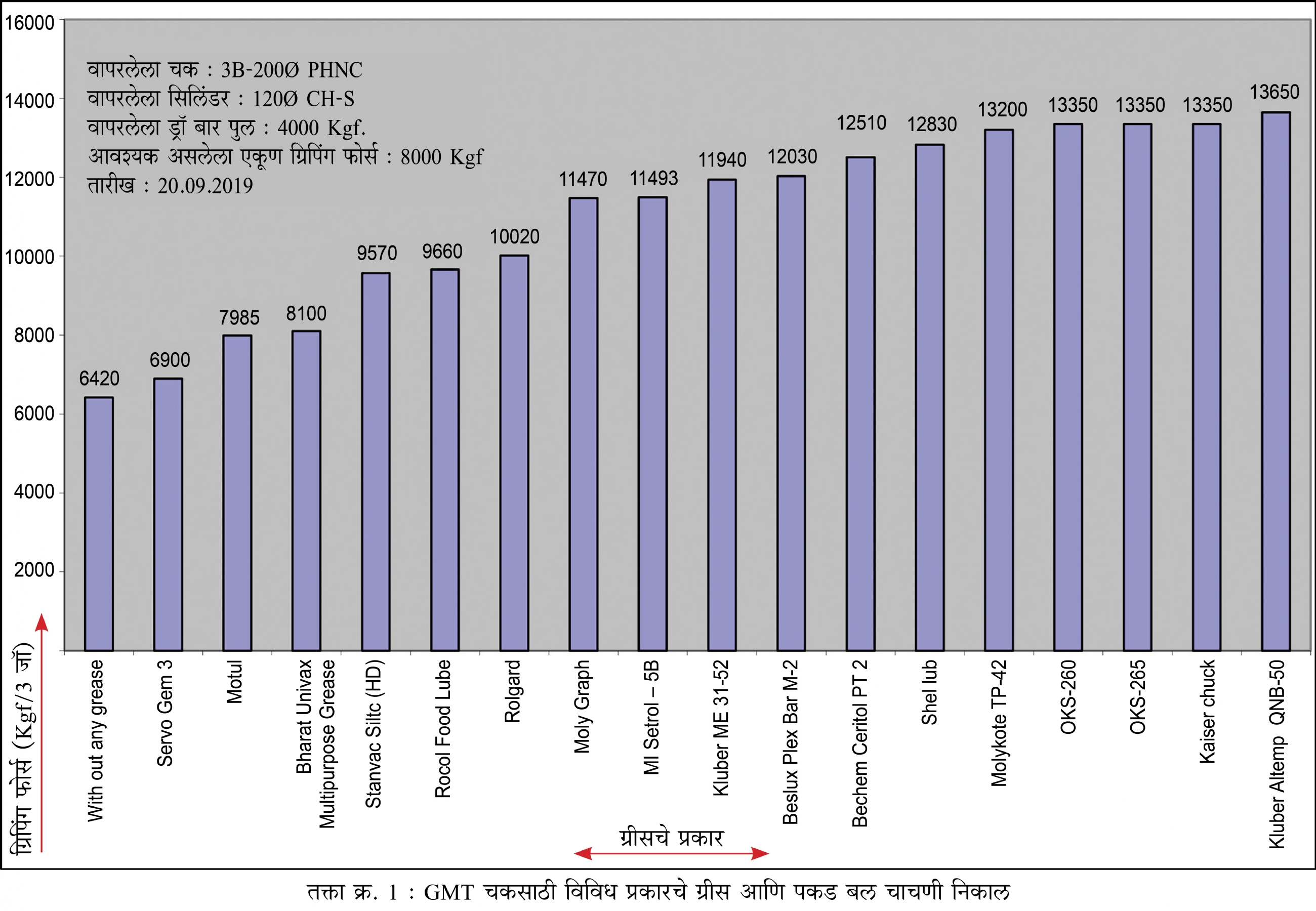

चक उत्पादकाने शिफारस केलेले ग्रीस आणि ग्रीस गन वापरून चकचे चांगल्याप्रकारे वंगण करणे, त्यांना स्वच्छ ठेवणे, हे चकचे इष्टतम आयुर्मान मिळण्यासाठी अतिशय महत्त्वाचे आहे. चकसाठी कोणते विशिष्ट ग्रीस सर्वोत्तम काम करते, हे निर्धारित करण्यासाठी GMT ने विस्तृत चाचण्या केल्या आहेत.

प्रत्येक चकसोबत दिलेल्या सूचना पुस्तिका, ही प्रक्रिया सविस्तरपणे स्पष्ट करतात, तरीही काही महत्त्वपूर्ण बाबींचा आम्ही येथे उल्लेख केला आहे.

कामाच्या परिस्थितीतील भिन्नतेमुळे, सर्व प्रकारच्या चकचे वंगणीकरण (ल्युब्रिकेशन) करण्यासाठी एकाच मानक वारंवारितेची किंवा वेळापत्रकाची शिफारस करणे कठीण आहे. प्रत्येक शिफ्टमध्ये, योग्य ग्रीस गन वापरून एकदा तरी वंगण करणे, हे किमान मानक असू शकते. चकमधून मिळणारी, जॉची वास्तविक शक्ती ही वंगणाच्या आवश्यकतेचे निश्चित निर्देशन करू शकते. परंतु, जर वंगणीकरण केल्यानंतरही जॉची शक्ती निर्दिष्ट पातळीपर्यंत मिळत नसेल, तर त्याचा अर्थ असा होतो की, चक बाहेर काढून, पूर्णपणे सुटा (डिसमेंटल) करून, स्वच्छ करणे आणि त्यात वंगण घालणे आवश्यक आहे.

GMT चे सर्व चक कारखान्यातच GMT ने शिफारस केलेले ग्रीस वापरून वंगणीकरण केले जातात आणि वापरण्यासाठी तयार असतात. कामाची जागा आणि परिस्थिती जर पुरेशी स्वच्छ असेल, तर GMT चक सुटे करून पुन्हा वंगण न घालता 10,000 आवर्तनांपर्यंत चालविले जाऊ शकतात. प्रदीर्घ सेवा आयुर्मान आणि महत्तम कार्यक्षमता सुनिश्चित करण्यासाठी, प्रत्येक चक नियमितपणे सुटा करणे, स्वच्छ करणे आणि पुन्हा वंगण घालणे काही ठराविक कालावधीनंतर आवश्यक आहे. याची वारंवारिता संपूर्णपणे कामाच्या परिस्थितीवर अवलंबून असते आणि कामाच्या पहिल्या काही आठवड्यांमध्ये ठराविक काळाने तपासणी करून ती निश्चित केली जाऊ शकते.

वंगण आवश्यक आहे की नाही हे निर्धारित करण्यासाठी काही निकष स्थापित केले जाणे आवश्यक आहे. यासाठी सामान्यत: पुढील यादीत दिलेल्या घटकांचे संयोजन (कॉम्बिनेशन) वापरले जाते.

1. बाहेरचा काही कचरा, शीतक आत गेले आहे का? नुकसान किंवा झीज झाली आहे का? याची डोळ्याने (व्हिज्युअल) तपासणी करणे.

2. आवश्यक पकड शक्ती निर्माण करण्यासाठी ऑपरेटरला हायड्रॉलिक दबाव वाढवावा (ड्रॉ बार पुल वाढविण्यासाठी) लागणे.

3. जॉकडून मिळणाऱ्या शक्तीचे मापन करणे.

तथापि, प्रत्यक्ष व्यवहारात काय केले जाते त्याचा अभ्यास आणि वरील विषयाशी संबंधित संशोधनातून, GMT कडे वंगणीकरणाच्या वारंवारितेबद्दल काही ज्ञान आहे. वंगणीकरणाविषयी पुढे दिलेल्या महत्त्वाच्या मुद्द्यांचे अनुसरण केल्यास चकमधून अधिक उत्पादनक्षमता मिळेल.

वंगणीकरणाची वारंवारिता

500 ते 1000 आवर्तने पूर्ण करणे किंवा 8 ते 16 तास वापर, यापैकी जे लवकर होत असेल, त्याप्रमाणे चकला ग्रीसिंग करणे आवश्यक आहे.

शिफारस केलेले वंगण ग्रीस

Altemp QNB-50

Kluber ग्रीस

OKS-265 व्हाइट अॅसेंब्ली ग्रीस

Molykote TP-42 ग्रीस

चकमध्ये कसे आणि कुठे वंगणीकरण करावयाचे?

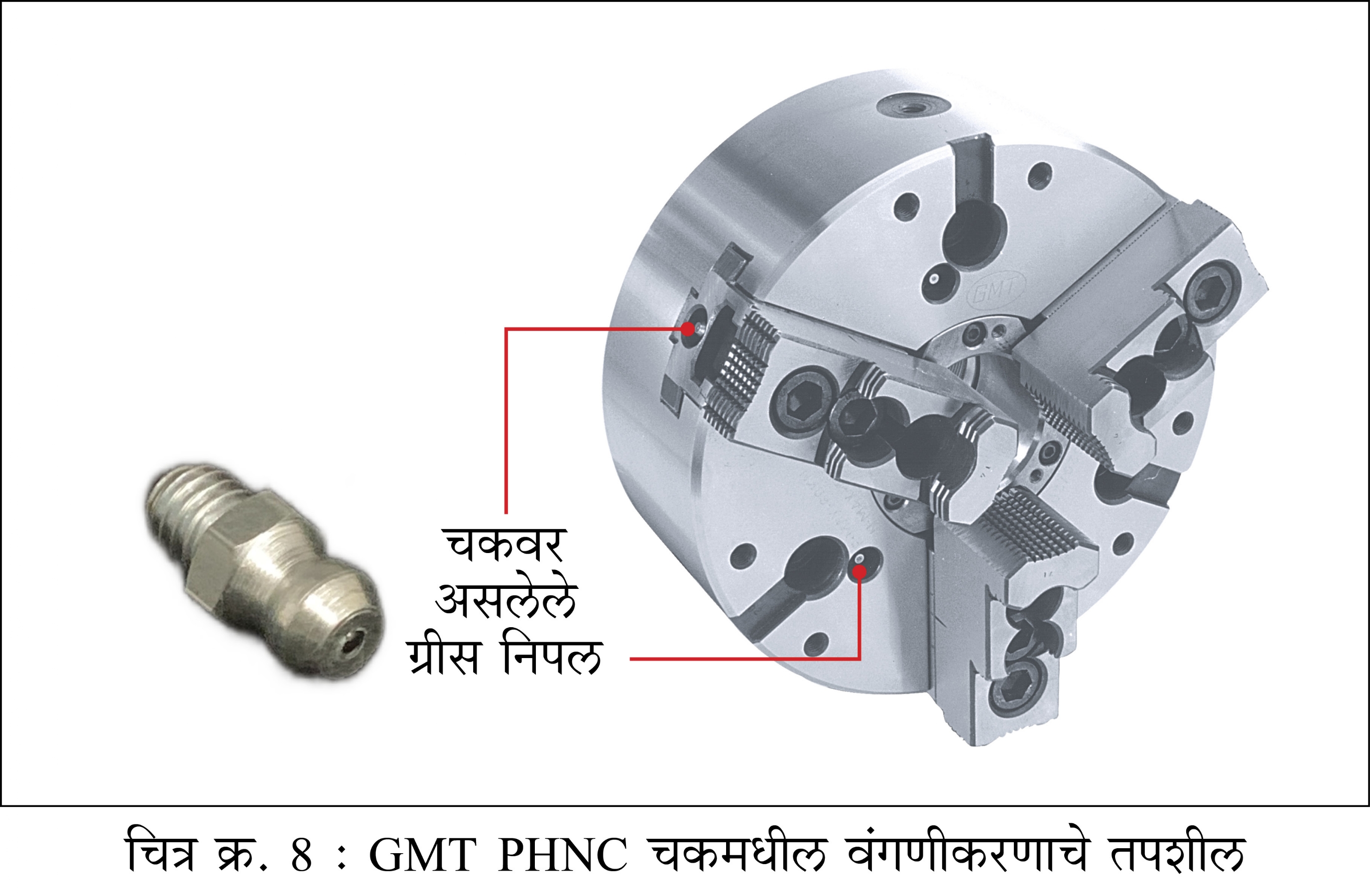

शिफारस केलेली ग्रीस गन वापरावी, हे इतक्या अगत्याने सांगणे वरकरणी क्षुल्लक वाटेल. परंतु, इतर सर्व यांत्रिकी वस्तूंप्रमाणेच ग्रीस गनचीही वैशिष्ट्ये असतात आणि चकची देखभाल करण्यासाठी वापरली जाणारी ग्रीस गन, चकमध्ये दिलेल्या ग्रीस निपलसाठी योग्य असणे आणि ती योग्य व्हिस्कॉसिटीचे ग्रीस वितरीत करू शकणे, हे महत्त्वाचे आहे. यासाठी, फक्त उत्पादकाने शिफारस केलेली किंवा तिच्यासमान वैशिष्ट्ये असलेली ग्रीस गन वापरावी. बेस जॉ आणि चकच्या परिघात दिलेल्या सर्व ग्रीस निपलमधून ग्रीस भरावे. एकदा ग्रीस भरल्यावर, ते संपूर्ण पृष्ठभागावर एकसारखे पसरलेले आहे याची खात्री करण्यासाठी संपूर्ण स्ट्रोकच्या लांबीवर जॉ आत आणि बाहेर हलविण्याची शिफारस केली जाते. ग्रीस गनचे नॉझल निपलच्या आकाराला अनुकूल असणे येथे महत्त्वाचे आहे. चित्र क्र. 8 पहा.

मानक चाचणी स्थितीमध्ये विविध वंगण ग्रीससाठी एकूण स्थितिक (स्टॅटिक) पकड बल

हे लक्षात घेतले पाहिजे की, चाचणी केलेल्या कोणत्याही ग्रीसची गुणवत्ता कमी आहे, असे यातून दर्शविलेले नाही, तर GMT चकसाठी सर्वात योग्य ग्रीस कोणते तेवढेच सूचित केले आहे. प्रत्येक ग्रीस विशिष्ट हेतूंसाठी डिझाइन केलेले असते. बरीच ग्रीस काही काळानंतर किंवा अधिक तापमान आणि दाब असल्यावर पातळ होतात. वापरलेले ग्रीस, चक जॉच्या वारंवार सरकण्याच्या हालचालीमुळे खराब नाही झाले पाहिजे आणि वापरण्यामुळे किंवा काही काळानंतर त्यात कोणताही बिघाड किंवा पातळपणा आला नाही पाहिजे. (OKS - 265 हे खास चक जॉसाठी डिझाइन केलेले ग्रीस आहे.) म्हणूनच, देखभाल करताना 'सब घोडे बारा टक्के' हा दृष्टिकोन न बाळगणे फार महत्त्वाचे आहे. बहुतेकदा असे घडते की, देखभाल करणारे कर्मचारी जे सहज उपलब्ध असते ते ग्रीस वापरतात. हे समजण्यासारखे आहे, कारण सहज उपलब्ध वस्तूंचा वापर केल्याने मेहनत आणि कदाचित किंमतही कमी होईल, असे त्यांना वाटत असेल, परंतु ते मूळ हेतूस अनुरूप नाही.

चक सुटा करण्याची वारंवारिता

वापरण्याची पहिली 5,000 ते 8,000 आवर्तने पूर्ण केल्यावर नवीन चक सुटा करणे, स्वच्छ करणे आणि त्यात वंगण भरणे आवश्यक आहे आणि नंतर दर 20,000 ते 25,000 आवर्तने पूर्ण केल्यावर नियमितपणे अशीच देखभाल केली पाहिजे. जर सतत कास्ट आयर्नवर यंत्रण केले जात असेल, तर किती आवर्तने झाली याची पर्वा न करता महिन्यातून एकदा चक सुटा करून, स्वच्छ करून त्यात वंगण भरावे.

देखभालीमध्ये करावयाची आणि टाळावयाची

(Do's & Dont's) काही महत्त्वाची कार्ये

चकला मशीनच्या स्पिंडलमधून बाहेर काढण्यासाठी, त्याला सुटा करण्यासाठी आणि पुन्हा जोडण्यासाठी त्याच्यासोबत दिलेली विशिष्ट साधने वापरणे तितकेच महत्त्वाचे आहे.

1. जॉ घट्ट आणि सैल करण्यासाठी योग्य अॅलन की वापरावी.

2. स्क्रू घट्ट करण्यासाठी अॅलन कीसोबत पाइपचा वापर करू नये. योग्य टॉर्क रेंच वापरावे. तसेच, प्रत्येक चकसाठी टॉर्कचे योग्य मूल्य सूचना पुस्तिकेमध्ये दिलेले असते.

3. साफसफाईनंतर पुन्हा अॅसेंब्ली करताना नायलॉन किंवा प्लॅस्टिकचा हातोडा वापरावा. धातूचा हातोडा वापरू नये.

4. चक स्वच्छ करताना, पुसताना आणि कोरडे करताना तंतुविरहित कापड किंवा हवेचा फवारा वापरावा. चक स्वच्छ करण्यासाठी सुट्या सुतांचा (कॉटन वेस्ट) वापर करू नये.

5. चक पूर्णपणे स्वच्छ करावे आणि ठेवण्यापूर्वी (स्टोरेज) त्यावर गंजविरोधी (अँटिरस्ट) रसायन लावावे.

चकबरोबर दिलेल्या सूचना पुस्तिकेमध्ये चक माउंट करणे, बाहेर काढणे, स्वच्छ करणे आणि पुनः माउंट करणे, याचा संपूर्ण तपशील दिलेला असतो, तो पहावा.

चकचे इतर प्रकार

देखभालीसंबंधी वर दिलेले मुद्दे वेज प्रकारच्या सी.एन.सी. लेथ चकसाठी आहेत.

1. चक त्याच्या निर्दिष्ट पॅरामीटरमध्ये वापरावे.

2. जॉचे स्लाइडवे स्वच्छ आहेत आणि चकच्या आत चिप किंवा कचरा नाही, हे सुनिश्चित करावे.

3. योग्य ग्रीस आणि वंगण उपकरण वापरून नियमित वंगणीकरण करावे. वंगणीकरण पद्धती आणि वंगणीकरण करण्याचे बिंदू प्रत्येक चकमध्ये वेगवेगळे असू शकतात.

देखभाल करताना वरील तीन आवश्यक पायऱ्यांचे संयोजन सर्व प्रकारच्या चकसाठी समान असते, मग त्यातील अॅक्च्युएशन यंत्ररचना कोणतीही असो. या तीन गोष्टी कितीही वेळा सांगितल्या, तरी पुरेशा नाहीत. सामान्यत: ग्राहकांना फक्त जॉ आणि स्लाइडवेलाच नियमितपणे साफ करणे शक्य असते. चक सुटा करणे आणि नंतरची साफसफाई प्रशिक्षित कर्मचाऱ्यांकडूनच करून घ्यावी.

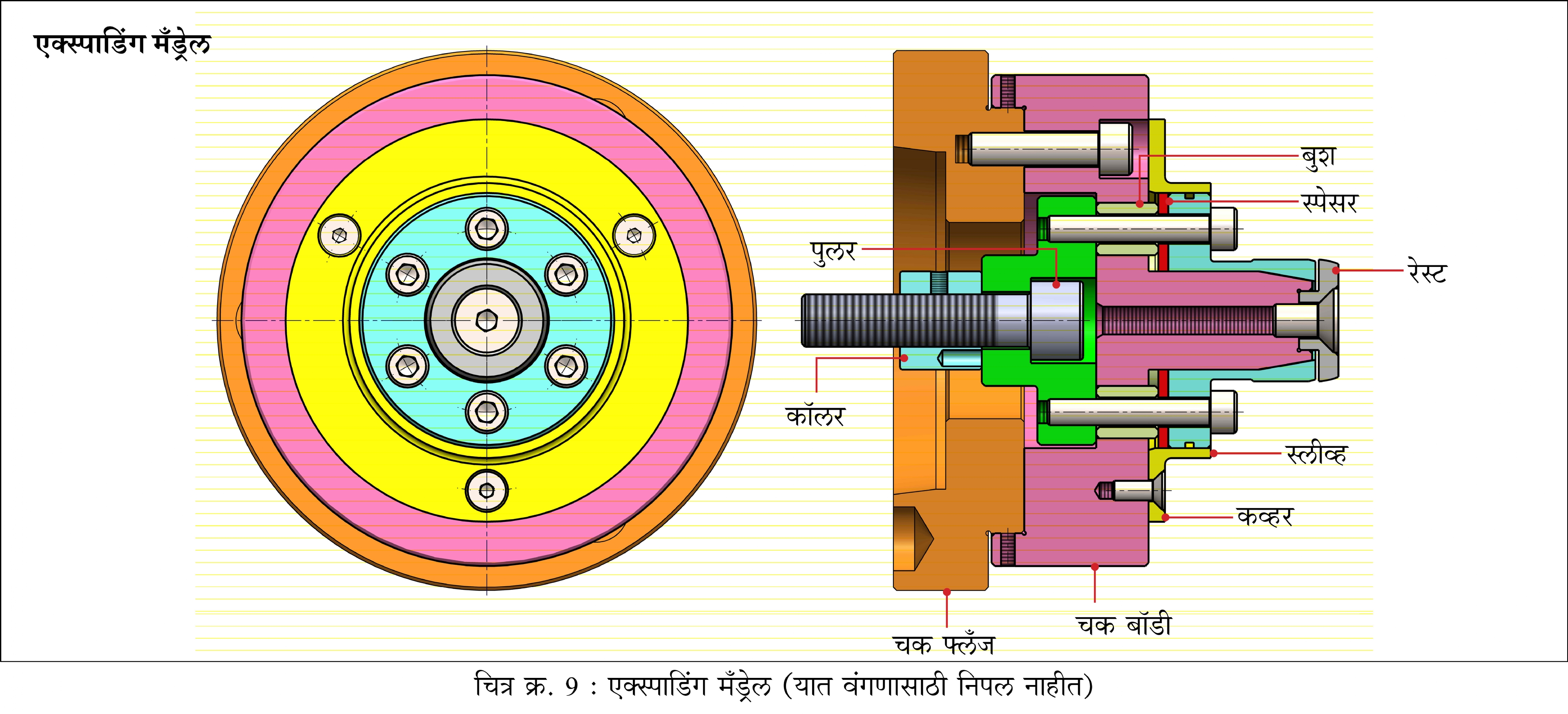

तथापि, यात काही अपवादही असतात. एक्स्पाडिंग मँड्रेलमध्ये (चित्र क्र. 9) जॉ किंवा स्लाइडवे नसतात आणि ही यंत्ररचना फक्त स्वच्छ केली जाऊ शकते.

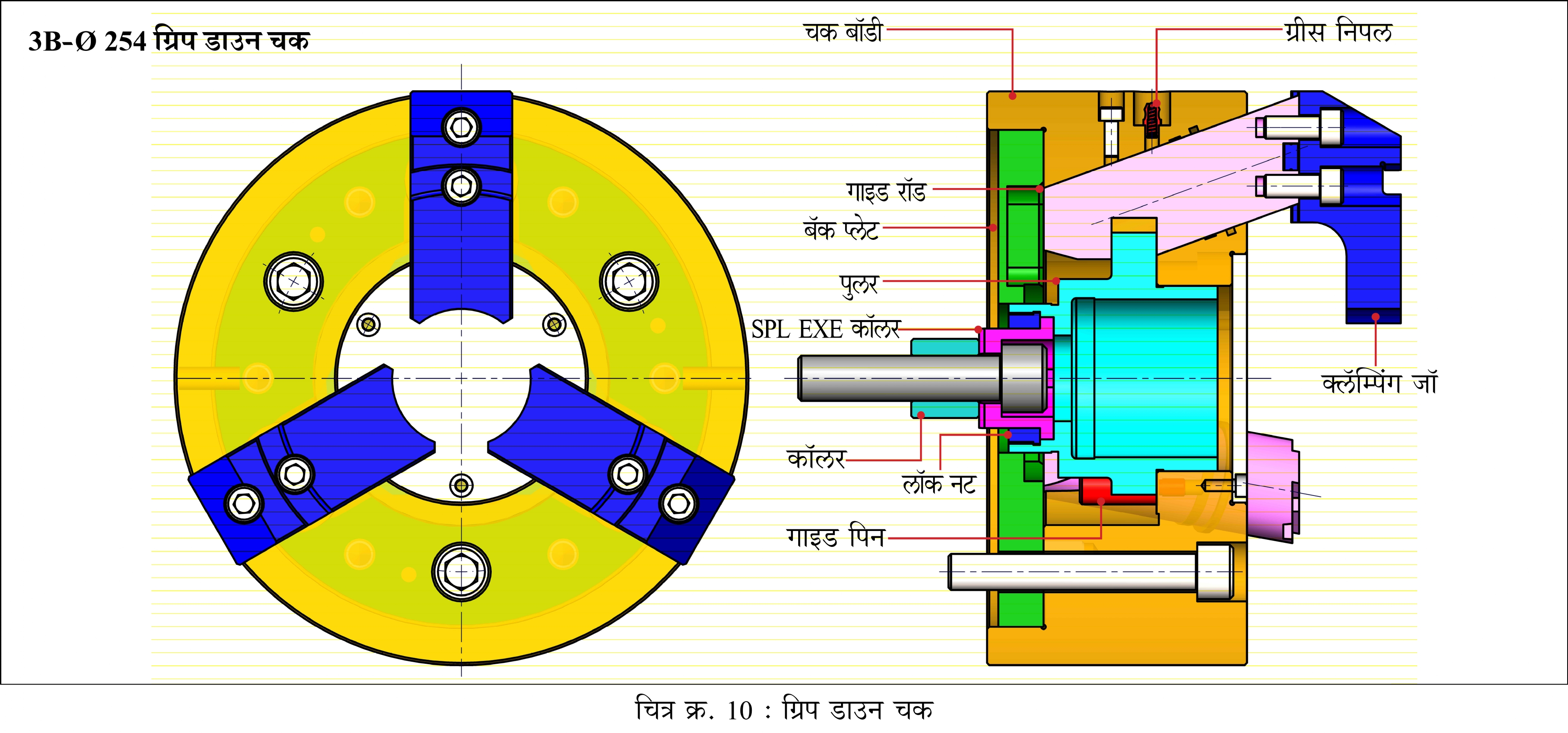

काही चकच्या अॅक्च्युएशन यंत्ररचनेमध्ये विशेष काळजीची आवश्यकता असू शकते. ग्रिप डाऊन चकमध्ये जॉ स्लाइडवे नसतात. त्याचे जॉ चकच्या फेसवर माउंट केलेले असतात आणि ते अक्षीय दिशेत हालचाल करतात. या चकमधील जॉ रॉडद्वारे चालतात. या रॉडला चित्र क्र. 10 मध्ये दाखविलेल्या ग्रीस निपलमधून नियमित वंगण पुरविणे आवश्यक आहे.

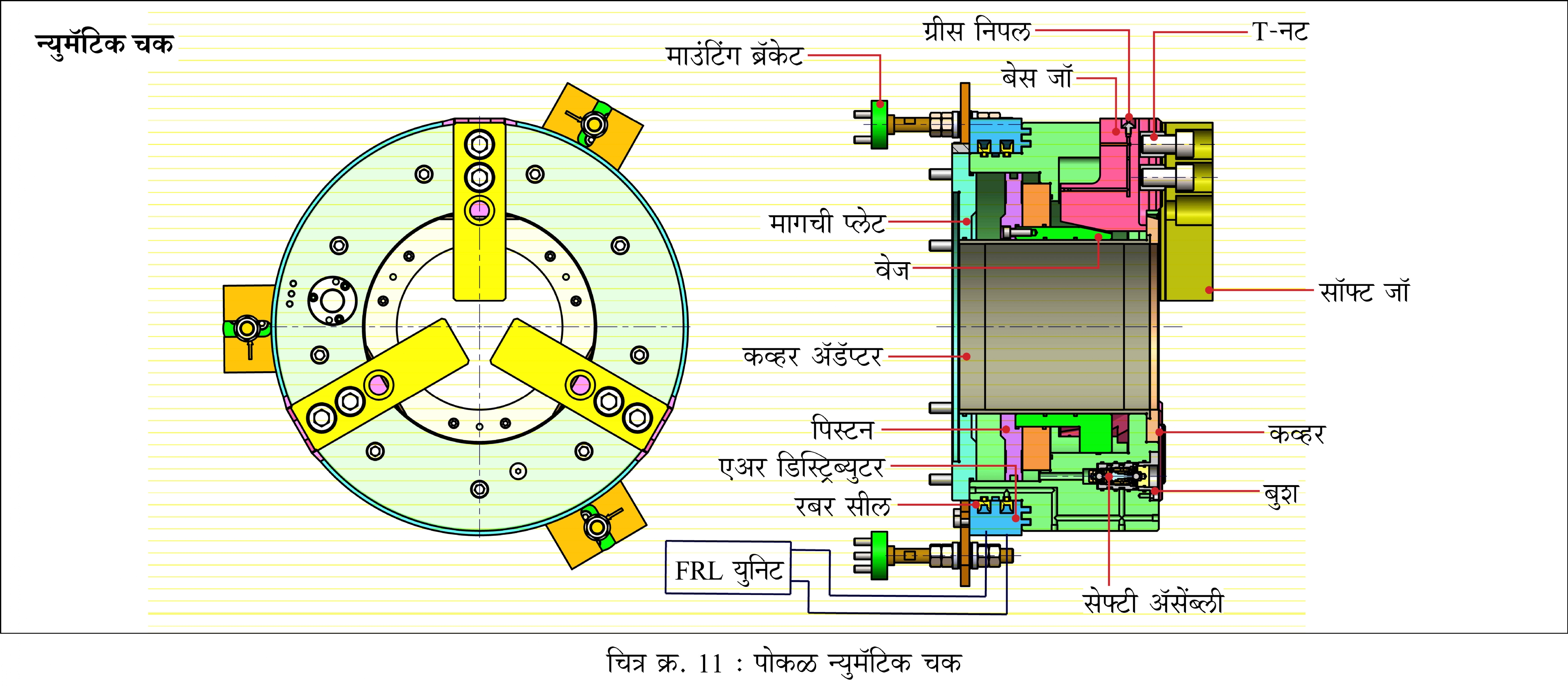

दुसरे उदाहरण म्हणून, चित्र क्र. 11 मध्ये एक पोकळ न्युमॅटिक चक दाखविला आहे. यात जॉना चालना देण्यासाठी हवेचा दाब वापरला जातो. यासाठी स्वतंत्र वंगण युनिट पुरविले जाते आणि ते चकवर बाहेरून बसविले जाते. वापरकर्त्याने जॉचे वंगणीकरण करण्याव्यतिरिक्त हवेकडे लक्ष देणे आवश्यक आहे, नाहीतर चकमध्ये हवेबरोबर आर्द्रता प्रवेश करेल. FRL (फिल्टरेशन, रेग्युलेशन, लुब्रिकेशन युनिट) चकवर बाहेरून बसविले जाते.

ग्राहक प्रशिक्षण कार्यक्रम आणि सेवा

ग्राहकांच्या कार्यगटांना त्यांच्या विशिष्ट कार्यवस्तूंसाठी चकची देखभाल कशी करावयाची याबद्दल उपयुक्त माहिती मिळू शकते. GMT तर्फे त्यांच्या ग्राहकांसाठी असलेल्या संकेतस्थळावर, मशीन ऑपरेटर, पर्यवेक्षक आणि गुणवत्ता नियंत्रण आणि देखभाल कर्मचारी यांच्यासारख्या अंतिम वापरकर्त्यांना प्रशिक्षण देण्यासाठी ग्राहक शिक्षण कार्यक्रम (CEP) आयोजित केले जातात.

एक अतिरिक्त चक संग्रहात ठेवा

आजच्या उत्पादन क्षेत्रात उच्च स्पिंडल वेग, मोठ्या प्रमाणातील उत्पादन आणि अचूकतेची वाढती मागणी यांच्यामुळे अतिशय आव्हानात्मक वातावरण असते, त्यामुळे नेहमी एक अतिरिक्त चक संग्रही ठेवणे शहाणपणाचे आहे.

(टीप : या लेखाची इंग्रजी आवृत्ती मूळ दस्तऐवज म्हणून संदर्भासाठी घेतली जाईल. भाषांतरातील बदलांसाठी GMT आणि लेखक जबाबदार नाहीत. सर्व चित्रे गिंडी मशीन टूल्स लिमिटेडची मालमत्ता आहेत.)

जयश्री एस. मणि 1982 साली गिंडी मशीन टूल्स लि. कंपनीमध्ये रुजू झाल्या.

त्यांनी सी.एन.सी. ग्राइंडर आणि CMM चे विकसन आणि GMT ग्राहकानुरूप (कस्टमाइज्ड्) ERP वर काम केले.

2014 पासून त्या कंपनीच्या व्हाइस चेअरपर्सन आहेत.

9843276406

gmtmetrology@gmt.co.in

9843276406

gmtmetrology@gmt.co.in