टर्निंग सेंटरवर ड्रिलिंग आणि बोरिंग

07 Jun 2021 13:37:00

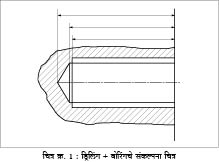

चित्र क्र. 1 मध्ये ड्रिलिंग आणि बोरिंग यांचे सर्वसामान्य संकल्पना चित्र दिले आहे. आता आपण हीच कामे टर्निंग सेंटरवर करण्याविषयीच्या काही महत्त्वाच्या बाबींवर चर्चा करू.

ड्रिलिंग होणाऱ्या संपूर्ण लांबीमध्ये, ड्रिलचा अक्ष कार्यवस्तूच्या परिक्रमणाच्या (रेव्होल्युशन) अक्षाशी जुळणारा असला पाहिजे. ड्रिलिंग सुरळीत होण्यासाठीची ही सर्वात महत्त्वाची गरज आहे. ड्रिलिंग मशीनमध्ये हे आपोआपच होते. टर्निंग सेंटरमध्ये, स्पिंडलचा अक्ष हा परिक्रमणाचा अक्ष असतो, तर ड्रिलचा अक्ष टरेटची अभिमुखता (ओरिएंटेशन) आणि स्थान यांच्याद्वारे निश्चित केला जातो. त्यामुळे, ड्रिलिंग सुरू करण्यापूर्वी आपल्याला पुढील दोन भौमितिक त्रुटी सुधाराव्या लागतात.

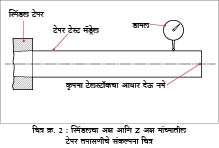

निरंतर उत्पादन होत असलेल्या मशीनवर अशा प्रकारची समस्या वारंवार दिसते. या त्रुटीमुळे सडपातळ कार्यवस्तूंच्या टर्निंगमध्येसुद्धा टेपर निर्माण होतात. तथापि, सी.एन.सी. प्रोग्रॅममध्ये विरुद्ध दिशेत (रिव्हर्स) टेपर देऊन हा टेपर सहजपणे काढून टाकला जाऊ शकतो आणि त्यामुळे मशीन या भौमितिक त्रुटीसह चालत रहाते. आपल्याला त्याच मशीनवर ड्रिलिंग करावयाचे असल्यास, आपण ही त्रुटी सुधारली पाहिजे. स्पिंडल टेपरशी जुळणारे टेपर असणारे 'टेपर टेस्ट मँड्रेल' स्पिंडलमध्ये (चित्र क्र. 2) पकडून आणि टेपर मोजण्यासाठी टरेट डिस्कवर डायल ठेवून, ही त्रुटी तपासली जाऊ शकते.

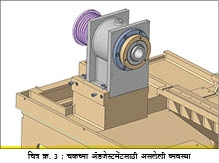

सामान्यत:, हेडस्टॉकला (स्पिंडल) Z अक्षाबरोबर पुन्हा संरेखित करण्यासाठी, त्यामध्ये समायोजन (अॅडजस्टमेंट) बोल्ट दिलेले असतात. हे बोल्ट (लॉक नटसह) कमी-अधिक घट्ट आणि ढिले करून टेपरची तपासणी केली जाते. योग्य संरेखन झाल्यावर लॉक नट घट्ट केले जातात आणि नंतर संरेखन पुन्हा तपासले जाते. चित्र क्र. 3 मध्ये समायोजन बोल्ट दाखविले आहेत.

काप घेणे, व्यास मोजणे आणि भूमिती ऑफसेट टेबलमध्ये X ऑफसेट मूल्य टाकणे, ही ऑफसेट घेण्याची सामान्य पद्धत आहे. परंतु ड्रिलसाठी आपण X ऑफसेट या नेहमीच्या प्रक्रियेद्वारे घेऊ शकत नाही. स्पिंडल आणि टूल अक्षामध्ये समांतर स्थलांतर असले, तर टर्निंग सेंटरवर ड्रिलिंग करू शकत नाही. सामान्यत: हे मूल्य मशीन टूल उत्पादकाने दिलेले असते आणि आपल्याला ते जसे आहे तसे वापरायचे असते. कोणत्याही कारणास्तव यात काही गडबड झाल्यास, मानक टूलसाठी ड्रिलचा अक्ष आणि स्पिंडलचा अक्ष जुळणार नाहीत आणि स्थलांतराच्या मूल्यानुसार ड्रिलिंग कठीण/अशक्य होईल. हे स्थलांतर शोधून आपण ऑफसेट सुधारू शकतो.

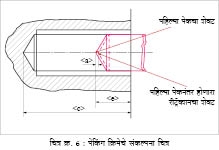

स्थलांतर काढून टाकण्याची प्रक्रिया (चित्र क्र. 4)

• ड्रिलिंगसाठी वापरले जाणारे टूल स्टेशन टरेट योग्य प्रकारे इंडेक्स करून कार्यरत स्थितीत आणावी. मशीन टूल उत्पादकाने दिलेले मूल्य वापरून टरेट X0.0 वर आणावे. (समांतर स्थलांतरामुळे हे अचूकपणे X0.0 स्थितीवर येणार नाही.)

• चकवर (स्पिंडल) डायल स्टँड ठेवावा.

• बोरिंग बार होल्डरच्या अंतर्गत व्यासावर (ID) किंवा बोरिंग बार होल्डरमध्ये बसविलेल्या स्लीव्हच्या अंतर्व्यासावर लीव्हर डायलचा बिंदू योग्य प्रीलोडसह शून्यावर समायोजित करावा. प्रीलोडचे मूल्य स्थलांतराच्या मूल्यापेक्षा अधिक असले पाहिजे.

• यानंतर हळूहळू स्पिंडल (चक) फिरवावे जेणेकरून डायलचा संपर्क बिंदू बोरिंग बार होल्डर/स्लीव्हच्या अंतर्व्यासावर सर्वत्र वर्तुळाकार फिरेल.

• डायलचा संपर्क बिंदू XZ प्रतलाशी जवळजवळ संरेखित झाल्यावर डायल रीडिंगमधील फरकाची नोंद करावी.आपल्याला अशी दोन स्थाने मिळतील, ज्यापैकी पहिल्या स्थानावर डायलचा संपर्क बिंदू X+ या टोकाच्या (एक्स्ट्रीम) स्थितीत असेल, तर दुसऱ्या स्थानावर, डायलचा संपर्क बिंदू X- या दुसऱ्या टोकाच्या स्थानावर असेल. डायलचे दोन्ही रीडिंग ± चिन्हासह घ्यावे. डायल रीडिंगमधील फरक, समांतर स्थलांतराच्या मूल्याच्या दुप्पट असतो. आता, आपण मशीन टूल उत्पादकाने दिलेल्या मूळ X0 स्थानामध्ये वर मिळालेले स्थलांतराचे मूल्य बीजगणितानुसार मिळवून, योग्य X0.0 स्थिती शोधू शकतो. अशाप्रकारे आपण समांतर स्थलांतर दूर करू शकतो.

आता आपण टर्निंग सेंटरवर ड्रिलिंग करण्यासाठी सज्ज आहोत.

2. टूलची निवड

2.1. ड्रिलची निवड

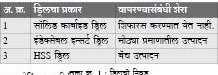

या कामासाठी आपल्याला HSS ड्रिल, सॉलिड कार्बाइड ड्रिल आणि इंडेक्सेबल इन्सर्ट ड्रिल अशा तीन प्रकारच्या ड्रिल वापरता येतील. त्यांचा आपण आढावा घेऊ.

सॉलिड कार्बाइडची सर्वात मोठी मर्यादा म्हणजे, त्याची बेंडिंग लोड सहन करण्याची क्षमता अगदी मर्यादित आहे. त्यामुळे, जर मशीनचे संरेखन योग्य नसेल (वर नमूद केलेल्या दोन त्रुटी), तर सॉलिड कार्बाइड ड्रिल चुकीच्या संरेखनामुळे निर्माण होणाऱ्या बेंडिंग लोडने तुटेल. म्हणूनच टर्निंग सेंटरवर सॉलिड कार्बाइड ड्रिल वापरण्याची शिफारस आम्ही करीत नाही.

काही मर्यादेत इंडेक्सेबल इन्सर्ट ड्रिलचा वापर करणे शक्य आहे. वरील दोन त्रुटींमुळे, इंडेक्सेबल इन्सर्ट कार्यवस्तूला योग्य कर्तनबिंदू व्यतिरिक्त इतर ठिकाणीसुद्धा स्पर्श करू शकेल. अशा परिस्थितीत, इंडेक्सेबल इन्सर्ट ड्रिलचा वापर कठीण/अशक्य होऊ शकतो. त्यामुळे संरेखनातील चूक शोधली पाहिजे आणि अशा त्रुटी चालू शकतील याची टूल पुरवठादाराकडून खात्री करून घेतली (हे कटिंग इन्सर्टच्या व्यासाच्या बॅक रिलीफवर अवलंबून असते.) पाहिजे.

आणखी एक बाब विचारात घ्यावी लागेल, ती म्हणजे किती प्रमाणात उत्पादन करावयाचे आहे. छोट्या ते मध्यम बॅच उत्पादनासाठी, इंडेक्सेबल इन्सर्ट ड्रिल वापरण्यात होणारा खर्च आणि प्रयत्न परवडत नाही. अशा परिस्थितीत, HSS ड्रिल वापरणे अधिक सोयीस्कर असते. अतिशय मोठ्या प्रमाणात उत्पादन असेल, तर हे अतिरिक्त प्रयत्न नेहमीच रास्त ठरतील.अक्षांच्या आणि स्पिंडलच्या संरेखनासाठी आणि समांतर स्थलांतर दुरुस्त करण्यासाठी अतिरिक्त वेळ घालवूनही, ही टूलची निवड योग्य असेल.

2.2.1. वापरल्या जाणाऱ्या बोरिंग बारची संख्या

आपण किती बोरिंग टूल वापरणार आहोत, हे प्रथम ठरवावे. हे नियोजित बोरिंग अलाउन्स आणि बोअरच्या अंतिम आकारावरील टॉलरन्स अशा दोन घटकांवर आधारित आहे. आपल्याला प्रथम बोरिंग अलाउन्स निश्चित करायला हवा, म्हणजेच कोणत्या आकाराचे ड्रिल वापरायचे ते ठरेल. हे बोरिंगची खोली (L/D गुणोत्तर) आणि बोअरच्या (अंतिम) आकारावरील टॉलरन्स यांच्यावर अवलंबून असते. L/D गुणोत्तर 4 पर्यंत असेल, तर यंत्रणवेग, सरकवेग आणि कापाची खोली यांच्या योग्य समायोजनाद्वारे, कोणत्याही अडचणीविना बोरिंग करता येते. 0.02 मिमी. पर्यंतच्या (एकूण बँड रुंदी) टॉलरन्ससाठी, जो निश्चितपणे मिळण्यासारखा आहे, सामान्यत: एक रफ आणि एक फिनिश बोरिंग टूल ठीक असते. सहजपणे मिळविता येतील असे बोरिंग अलाउन्स सामान्यत: असे असतात.

रफ बोरिंग : 0.2 ते 0.5 मिमी. अरीय दिशेत (रेडियल)

फिनिश बोरिंग : 0.1 ते 0.25 मिमी. अरीय दिशेत

ओपन टॉलरन्स बोअरसाठी (>± 0.05 मिमी.) एक बोरिंग टूल आणि एक बोरिंग पास पुरेसा असू शकतो. बोअरच्या सातत्यपूर्ण मापांसाठी, फिनिश बोरिंगमधील मटेरियल काढण्याचे प्रमाण वर दिलेल्या पल्ल्यामध्ये (0.1 ते 0.25 मिमी.) असले पाहिजे. अरीय दिशेत जास्तीतजास्त 0.4 मिमी. पर्यंत असले तरी चालेल. जर आपल्याकडे आवश्यक आकाराचे ड्रिल नसेल आणि थोड्या मात्रेत उत्पादन करावयाचे असेल, तर एकच बोरिंग बार दोन पासमध्ये वापरता येऊ शकतो. जर आपल्याला बोरिंगमध्ये पुष्कळ मटेरियल काढून टाकावयाचे असेल, तर आपल्याला दोन बोरिंग बार वापरावे लागतील, एक रफिंगसाठी आणि दुसरा फिनिश करण्यासाठी.

बोरिंगमधील सर्वात महत्त्वाचा घटक म्हणजे कर्तनभाराला स्पर्शीय (टॅन्जेन्शिअल) आणि अक्षीय घटकांमध्ये विभाजित करणे. बोरिंगमध्ये चॅटरिंग नियंत्रित करण्यासाठी हे आवश्यक आहे. चॅटरिंगवर नियंत्रण ठेवण्यासाठी, जास्तीतजास्त भार अक्षीय दिशेने असला पाहिजे. त्यासाठी, प्लॅन अॅप्रोच कोन 90° च्या (चित्र क्र. 5) जवळपास, शक्यतो 90° पेक्षा मोठा (91° ते 93°) वापरणे हितावह असते. प्लॅन अॅप्रोच कोन म्हणजे कर्तन धारेने Z- दिशेबरोबर केलेला कोन होय.

• बोरिंग टूल सामान्यत: कमकुवत असते. त्यामुळे, आपण शक्य तितका कमी झिजणारा इन्सर्ट वापरला पाहिजे, जेणेकरून आकाराचे समायोजन करण्याची गरज कमीतकमी वेळा पडेल. म्हणून बोरिंगसाठी सामान्यतः CCMT इन्सर्ट, विशेषत: छोट्या व्यासाच्या बोरिंग बारसाठी वापरणे पसंत केले जाते.

• व्यवहार्य असेल अशी लहानात लहान टूल नोज त्रिज्या वापरली की कर्तनभाराचा अरीय घटक कमी रहातो आणि चॅटरिंगची प्रवृत्ती कमी होते. पण कोपरा त्रिज्या लहान असली की टूलचे आयुर्मान कमी होते. म्हणूनच शक्यतो जास्तीतजास्त झीज प्रतिरोधक श्रेणी असलेले इन्सर्ट निवडावे.

• कर्तनभाराचा अरीय घटक कमी करण्यात चिप ब्रेकर मोठी भूमिका बजावतात. त्यामुळे, पॉझिटिव्ह चिप ब्रेकर भूमिती असलेला इन्सर्ट पसंत केला जातो.

• एका बाजूने बंद (ब्लाइंड) असलेल्या छिद्राच्या संदर्भात विचार करताना जर खरेदीदाराने परवानगी दिली, तर आपण ड्रिलिंग आणि बोरिंगच्या खोलीत पुरेसा फरक ठेवू शकतो, ज्यामुळे बोरिंगमध्ये तयार होणारा स्वार्फ मावण्यासाठी पुरेशी जागा मिळेल.

• छिद्रातील जागेची मर्यादा लक्षात घेता, ज्यातून शीतकाचा प्रवाह होतो असे (थ्रू कूलंट) टूल वापरण्याचा जास्तीतजास्त प्रयत्न केला पाहिजे. थ्रू कूलंट सुविधा असणारी HSS ड्रिलदेखील उपलब्ध आहेत आणि शक्य असेल तिथे त्यांचा वापर केला पाहिजे. टर्निंगमध्ये थ्रू कूलंट वापरणे खूप सोपे आहे, कारण तिथे टूल फिरत नसल्यामुळे मशीन स्पिंडल/हत्यारधारकांमध्ये विशेष वेगळी तरतूद करावी लागत नाही.

• जर बोरिंग टॉलरन्स कमी असला आणि/अथवा रफ बोरिंगमध्ये पुष्कळ मटेरियल काढणे आवश्यक असले, तर फिनिश बोरिंग टूलचे दोन पास देणेदेखील रास्त असते.

• सामान्यत: आम्ही फिनिशिंग बोरिंग टूलद्वारे फिनिश चँफरिंग करण्याची शिफारस करतो. अचूक चँफर मिळविण्यासाठी, बोरिंग टूलचा Z ऑफसेट योग्य प्रकारे सेट करण्याकडे आणि टूल नोज त्रिज्येच्या भरपाईचा (कॉम्पेन्सेशन) योग्य वापर करण्याकडे लक्ष दिले पाहिजे.

• जर आपण एका बाजूने बंद असलेल्या छिद्राचे बोरिंग करीत असाल, तर त्या छिद्राच्या बंद टोकावर, इन्सर्टच्या कोपऱ्याची त्रिज्या + 0.1 मिमी., इतकी त्रिज्या देणे श्रेयस्कर असते. असे केल्याने फीडच्या दिशेतील बदल सुरळीतपणे होऊ शकतो.

• तयार होणाऱ्या चिपच्या प्रमाणानुसार, आपल्याला M00 कमांड जरूरी असू शकते, जी ड्रिलिंग आणि/अथवा रफ बोरिंगनंतर स्पिंडल आणि फीड थांबविते. विशेषत: जिथे आकाराचा टॉलरन्स अतिशय काटेकोर असतो अशा फिनिश बोरिंगसाठी, पूर्वी केलेल्या बोरमध्ये बर अजिबात नाही, याची खात्री करून घेणे महत्त्वाचे असते. सामान्यत: बोरिंग टूल अतिशय सडपातळ असतात, त्यामुळे सरकवेगाचे मूल्य कमी ठेवावे लागते. परंतु त्यामुळे चिप तुटणे अधिक कठीण होते. जर चिप छिद्रामध्ये अडकत असतील, तर फिनिश बोरिंगपूर्वी त्यांना हवेचा फवारा वापरून काढून टाकाव्या.

• जर हे काम सतत सुरू असले, तर उच्च प्रवाह दर आणि उच्च दाब असलेला पंप वापरून शीतन प्रणाली अधिक परिणामकारक बनविणे श्रेयस्कर असते. अशा स्थितीत थ्रू कूलंट असलेल्या टूलची निवड करणे केव्हाही चांगले. जर, आपण थ्रू कूलंट असलेले टूल वापरत असाल, तर शीतकाचे अधिक चांगले फिल्टरेशन आवश्यक आहे. त्यासाठी लहान छिद्रांची गाळणी वापरता येईल. अतिशय टोकाच्या परिस्थितीमध्ये, म्हणजे ज्या मटेरियलमधून (उदाहरणार्थ कास्ट आयर्न) अतिशय लहान कणांसारख्या चिप निर्माण होतात, त्यांच्यासाठी पेपर बँड फिल्टरेशन आणि/अथवा चुंबकीय कण विभाजक आवश्यक असू शकतात.

4. प्रोग्रॅमिंग

4.1 ड्रिलिंग

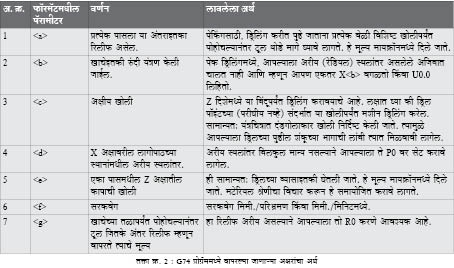

डीप होल ड्रिलिंगचा प्रोग्रॅम तयार करण्यासाठी पेक सायकल (G74) निवडणे सयुक्तिक आहे. यात प्रणालीमधील अक्षीय थ्रस्ट कमी होतो आणि शीतकाला यंत्रण बिंदूपर्यंत जाण्यासाठी अधिक वेळ मिळतो. आपल्या संदर्भासाठी, G74 सायकल वापरासाठीचा कोड (चित्र क्र. 6 पहा.) पुढे दिला आहे.

सामान्य फॉरमॅट असा असतो.

G74 R<a>

G74 X<b> Z<c> P<d> Q<e> R<g> F<f>

यातील अक्षरांचे अर्थ तक्ता क्र. 1 मध्ये दिले आहेत.

त्यामुळे, आज्ञा अशाप्रकारे पुन्हा लिहिता येईल

G74 R<a>

G74 U0.0 Z<c> P0 Q<e> R0 F<f>

4.2 बोरिंग

• जर काही कारणास्तव, रफ बोरिंग अलाउन्स जास्त असण्याची जरूर असल्यास, आपल्याला G90 किंवा त्याहून चांगले म्हणजे G71 सारखे रफिंग आवर्तन वापरावे लागेल. फिनिश बोरिंगसाठी एन्ट्री चँफर ठेवण्याची शिफारस केली जाते.

• जर बोरिंगमध्ये काही पायऱ्या (स्टेप) असल्या आणि जर आपण रफिंग आणि फिनिशिंगसाठी स्वतंत्र बोरिंग बार वापरत असलो, तर आपण प्रत्येक कंकणाकृती फेसवर सुमारे 0.1 मिमी. इतका अलाउन्स ठेवला पाहिजे.

• प्रत्येक कंकणाकृती फेसवर 0.1 मिमी. इतका अलाउन्स बोरिंग पाससाठी जरा जास्तच होतो. अर्थात हे यंत्रण धारेचा अधिक संपर्क येत असल्यामुळे ते त्रिज्येतील फरकांवरही अवलंबून असते. त्यामुळे फिनिश बोरिंगसाठी टूल जागेवर आल्यानंतर आपण जवळपास 0.08 मिमी. मटेरियल त्याच्या फॉरवर्ड पासमध्ये काढून टाकले पाहिजे. असे केल्याने बोरिंग पासमध्ये इन्सर्टचा संपर्क कमी होईल. हे फार महत्त्वाचे आहे कारण, तसे न केल्यास, कंकणाकृती फेसपाशी जास्त भार येऊन तो इन्सर्टला थोडा विचलित करू शकतो आणि त्यामुळे आकारावरील नियंत्रण सुटू शकते. विशेषत: लहान आकाराच्या बोरिंग बारमध्ये स्क्रू क्लॅम्पिंग असते आणि त्यामुळे इन्सर्ट विचलित होण्याची शक्यता अधिक वाढते. अत्याधिक भाराच्या परिस्थितीत यंत्रणबिंदू तुटू शकतो.

विवेक मराठे यांत्रिकी अभियंते असून ते वैभव मॅन्युफॅक्चरिंग सोल्युशन्स प्रा.लि.चे व्यवस्थापकीय संचालक आहेत.

वेगवेगळ्या यंत्रभागांचे उत्पादन करतानाच ते नवीन शिकाऊ उमेदवारांच्या यांत्रिक शिक्षणावर अधिक भर देतात.

9922945410

maratheviveks@gmail.com