थ्रेड ग्राइंडिंग

03 Aug 2021 14:28:28

थ्रेड ग्राइंडिंग ही यंत्रभाग फिनिश होण्याच्या दृष्टीने सर्वात शेवटी होणारी क्रिया आहे. ही प्रक्रिया प्रामुख्याने फास्टनर इंडस्ट्रीमध्ये सर्वाधिक वापरली जाते. या उद्योगामध्ये सर्क्युलर थ्रेड रोलिंग डाय तसेच फ्लॅट थ्रेड रोलिंग डाय लागतात. जिथे कोल्ड फॉर्मिंग प्रक्रियेने डाय वापरून थ्रेड रोलिंग होते, अशा डाय बनविण्यासाठी थ्रेड ग्राइंडिंग मशिन लागते. मुख्यत्वे जिथे कठीण पृष्ठभागावर (हार्ड सरफेस) ग्राइंडिंग करावयाचे आहे, अशा ठिकाणी हे मशीन वापरले जाते. नरम यंत्रभागांना थ्रेडिंग करण्यासाठी लेथ वापरला जातो, यंत्रभागांची संख्या जास्त असल्यास थ्रेड रोलिंग करता येते.

थ्रेड ग्राइंडिंगची गरज

जिथे आट्यांची (थ्रेडची) खोली (डेप्थ) जास्त असते, म्हणजे ट्रॅपेझॉइडल, मॉड्युलर किंवा अॅक्मे प्रकारचे थ्रेड करावयाचे असतील तेव्हा व्हर्लिंग प्रक्रिया वापरता येते. जास्त लांब आणि जास्त खोली (6 मिमी.पेक्षा जास्त) असणारे यंत्रभाग रोलिंगवरती होत नाहीत. त्यासाठी व्हर्लिंग क्रिया केली जाते. आट्यांचे प्री कटिंग करण्यासाठी व्हर्लिंग वापरले जाते. त्यानंतर त्याचे कठीणीकरण होते. ही कठीणता 60-62 HRC पर्यंत गेलेली असेल तरीही थ्रेड ग्राइंडिंगने फिनिश करणे शक्य आहे. उदाहरणार्थ, एस.पी.एम.च्या स्पिंडलला 1 किंवा 2 मायक्रॉनमध्येच रनआउट लागतो. लेथमध्ये एवढे नियंत्रण मिळविता येत नाही आणि गेजिंगला मान्य होणाऱ्या गुणवत्तेसाठी लागणाऱ्या गोष्टी रोलिंग आणि ग्राइंडिंग दोन प्रक्रियांनीच तयार होतात. थ्रेड रोलिंगमध्ये केलेले यंत्रभाग गेजमध्ये सातत्यपूर्ण निकाल देतात, परंतु ते फक्त नरम यंत्रभागावर करता येते. कठिणीकरणानंतर गेजिंगची गरज असेल तर त्यासाठी थ्रेड ग्राइंडिंग हीच प्रक्रिया करावी लागते. ते कठीण पृष्ठभागावर करता येते, अचूकता मिळविता येते, त्यामध्ये पिच एरर नसतो, कोनात विचलन नसते. आट्यांच्या गेजिंगसाठी लागणाऱ्या गरजांचे हे चार प्रमुख पॅरामीटर आहेत. हे चार पॅरामीटर ग्राइंडिंगने काटेकोरपणे मिळविता येतात.

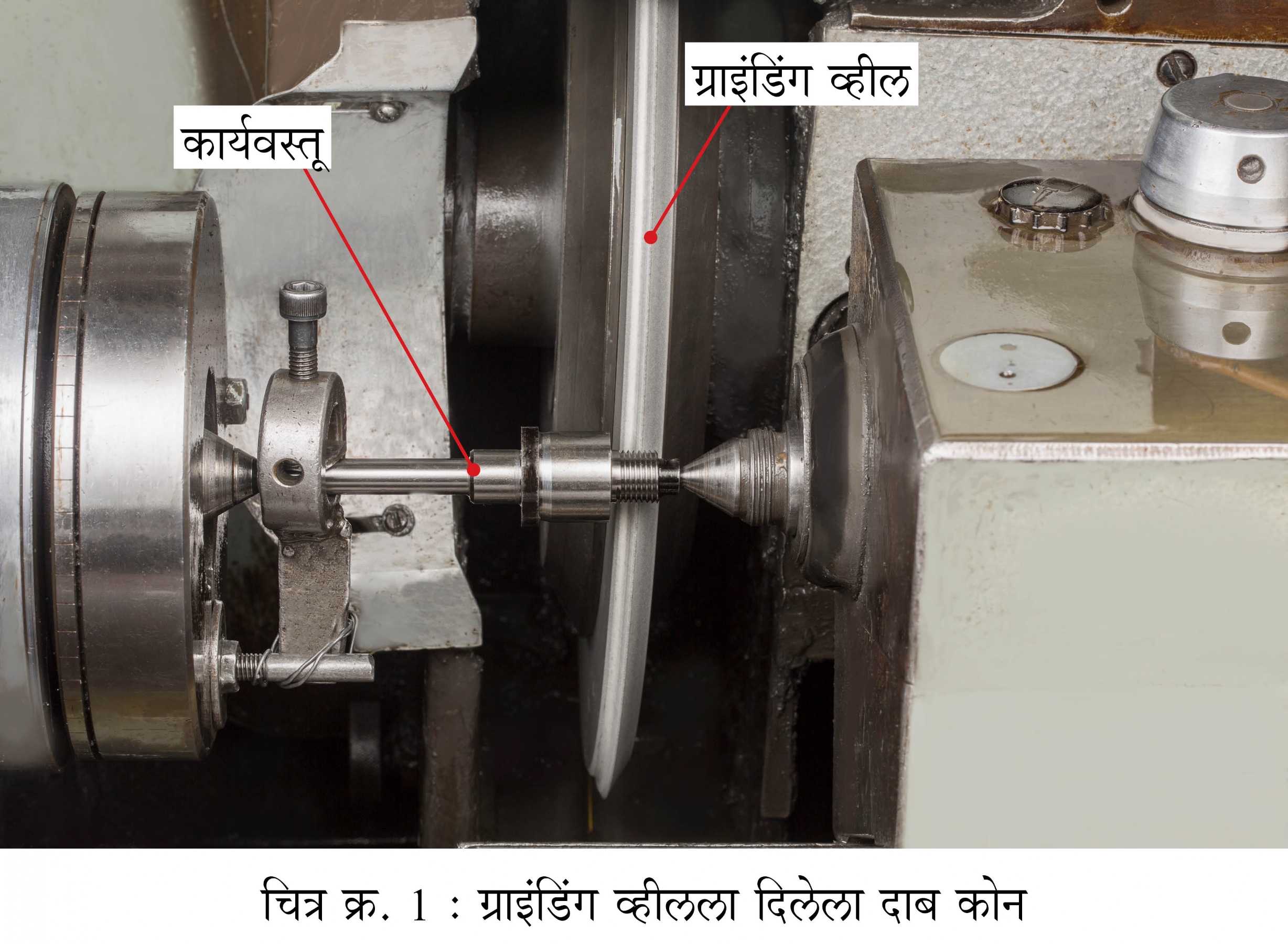

चित्र क्र. 1 ग्राइंडिंग व्हीलला दिलेला दाब कोन

जसे आपण लेथमध्ये टूलला कोन देतो आणि यंत्रण करतो, त्याप्रमाणेच येथे ग्राइंडिंग व्हीलला दाब कोन (प्रेशर अँगल) दिला (चित्र क्र. 1 आणि 2) जातो. म्हणजे आट्यांचा कोन जो (550, 600, 400) असेल तो कोन देण्यासाठी ड्रेसरने व्हीलला फॉर्मिंग केले जाते.

हे डायमंड ड्रेसर असतात. यात दोन प्रकार असतात. एक सिंगल पॉइंट आणि दुसरा मल्टी पॉइंट ड्रेसर. ग्राइंडिंग व्हील साधारणत: 1400-2800 आर.पी.एम. ला फिरत असते. त्याचा पृष्ठीय वेग 35 ते 45 मीटर/सेकंद असताना ते यंत्रभागाला घासून त्याचे मटेरियल काढते. त्यामध्ये उच्च प्रमाणात उष्णता निर्माण झाल्यामुळे बर्निशिंग होते. ते टाळण्यासाठी कूलिंग ऑइल वापरले जाते, जे कार्यवस्तूला थंड ठेवते आणि चिपचे सर्व कण बाहेर काढते. या कामामध्ये सर्क्युलर डायसाठी दोन प्रक्रिया केल्या जातात. पहिली प्रक्रिया म्हणजे इनफीड. यामध्ये दोन डाय फिरत असतात आणि ज्या शाफ्ट किंवा यंत्रभागावर थ्रेडिंग करावयाचे आहे, तो त्यांच्यामध्ये ठेवला की थ्रेडिंग डाय त्यावर हायड्रॉलिक दाबामुळे दाब देऊन फिरविल्या जातात आणि थ्रेडिंग पूर्ण होते. दुसरी प्रक्रिया म्हणजे थ्रू फीड ऑपरेशन. जेव्हा आट्यांची लांबी जास्त असते, तेव्हा रोलला हेलिक्स देऊन थ्रेडिंग केल्यास कार्यवस्तू मागे/पुढे फिरत जाऊन त्यावर आटे तयार होत जातात. यामध्ये कार्यवस्तूच्या लांबीवर बंधन नसते. उदाहरणार्थ, लीड स्क्रू, फाउंडेशन बोल्टसारखे लांब यंत्रभाग. थ्रेड रोलिंगमध्ये अचूकतेत सातत्य मिळत असल्याने बहुसंख्येने यंत्रभाग तयार करण्यासाठी वर्तुळाकार किंवा सपाट डाय वापरले जातात. डायचे कठीणीकरण केल्यानंतर त्याची कठीणता 60 ते 62 HRC असते. त्यासाठी D2 ग्रेडचे मटेरियल वापरले जाते. जिथे कठीण यंत्रभागाला रोलिंग करावयाचे आहे, तिथे कठीण डाय वापरल्या जातात आणि त्यासाठी हाय स्पीड मटेरियल वापरले जाते, ज्याची कठीणता 63-64 HRC पर्यंतही जाते. सर्क्युलर आणि सपाट डायच्या आट्यांच्या अचूकतेसाठी थ्रेड ग्राइंडिंग ही प्रक्रिया करावी लागते.

चित्र क्र. 2 व्हीलचा दाब कोन सेट करण्यासाठी मशीनमध्ये असलेली व्यवस्था

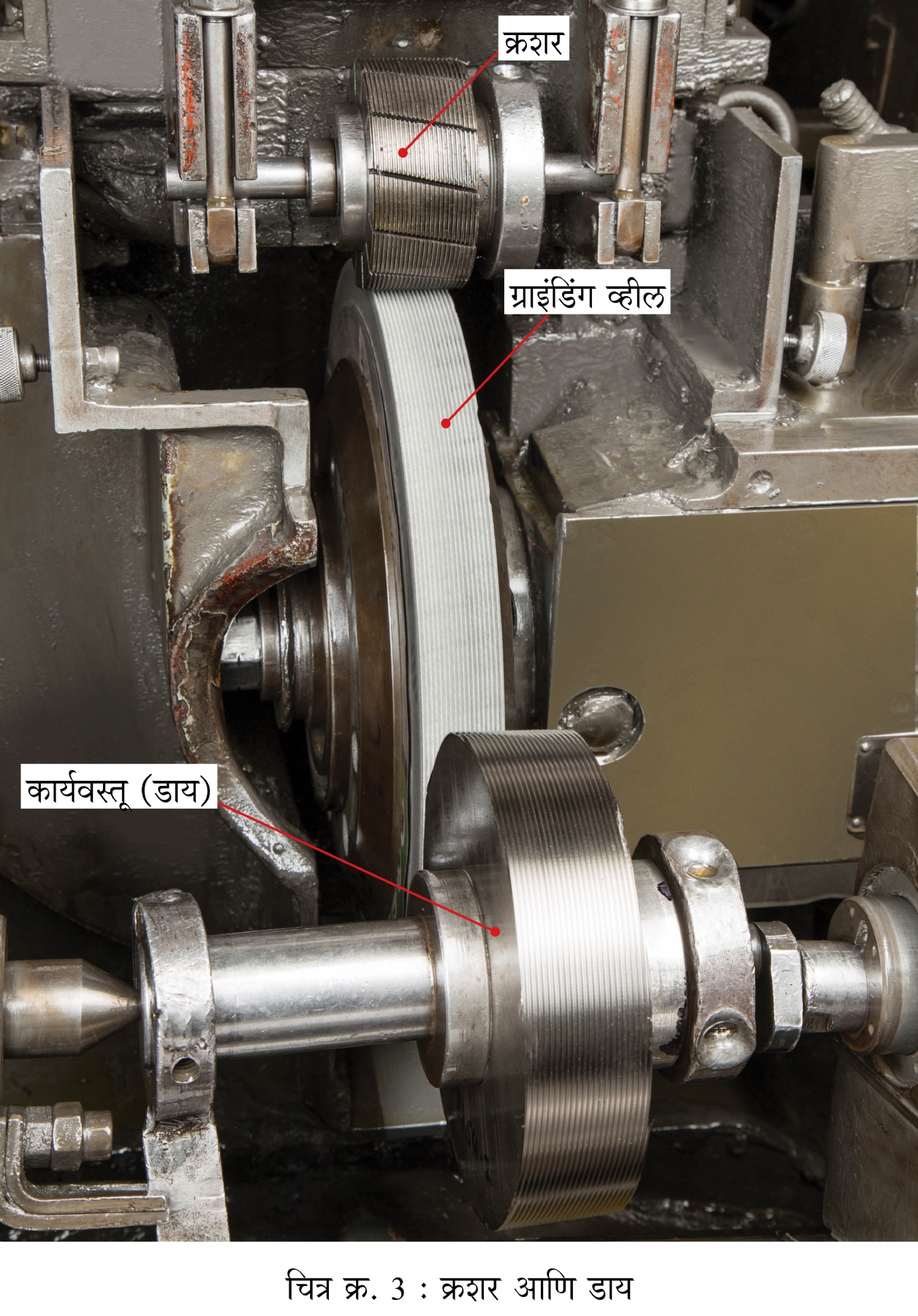

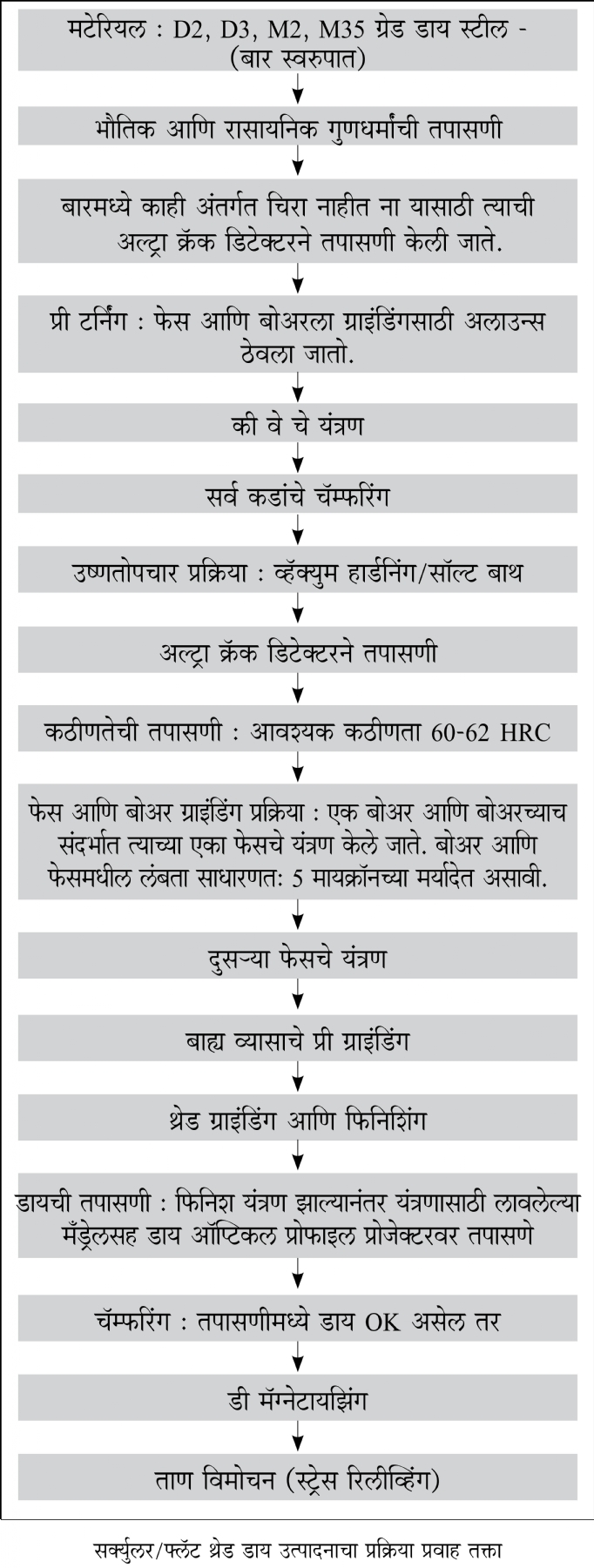

रोलिंग डाय तयार करण्याची प्रक्रिया

यामध्ये यंत्रभागाच्या पिच सर्कल डायमीटरच्या (PCD) पटीत रोलचा व्यास निवडला जातो. त्याप्रमाणे त्याच्यावर असणारे स्टार्ट त्याच्या PCD च्या भागांकात (डीव्हिजिबल) असतात. थ्रेड ग्राइंडिंग प्रक्रियेने सिंगल व्हीलमध्ये एकावेळी एकच थ्रेड तयार होतो. त्यावरून पहिल्यांदा 'मास्टर क्रशर' तयार केले जातात आणि ते व्हीलमध्ये प्लंज (चित्र क्र. 3) केले जातात. त्यावेळी व्हील कमी वेगाने (आर.पी.एम.) फिरत असते. त्याला क्रशिंग स्पीड असे म्हणतात. क्रशर डायमध्ये घुसतो (प्लंज होत जातो) आणि क्रशरचा प्रोफाइल व्हीलवर जातो.

ज्यावेळी डाय व्हीलच्यामध्ये बिटविन सेंटर लावली जाते, त्यावेळी डायला व्हील स्पर्श करते. 50 मायक्रॉन/काप इतक्या कमी प्रमाणात व्हील हळूहळू खोलवर जाऊन डायवरील आटे फिनिश करते. हे करताना व्हीलचा प्रोफाइल घासला जातो, त्यामुळे त्याला पुन्हा ड्रेसिंग करून फिनिशिंग केले जाते.

चित्र क्र. 3 क्रशर आणि डाय

सिंगल व्हील

वर्म शाफ्ट, स्पेशल टॅप तयार करताना त्यांच्या कठीणीकरणानंतर, ग्राइंडिंग व्हीलला दाब कोन देऊन ग्राइंडिंग केले जाते. त्यामध्ये अचूकता, थ्रेड कोन आणि खोली हे पॅरामीटर मोजले जातात. ज्यावेळी हे लेथवर केले जाते, त्यावेळी त्याला हेलिक्स कोन देऊ शकत नाही.

ज्यावेळी यंत्रभाग फिरतो त्यावेळी प्रत्येक परिभ्रमणामध्ये एक पिच पुढे जात असतो. त्याचवेळी यंत्रभागावरील आट्याच्या कोनाशी जुळवून घेण्यासाठी व्हीलला फिरवून हेलिक्स कोन द्यावा लागतो. काही मशीनमध्ये 45 अंशापर्यंतही हेलिक्स कोन देता येतो. त्यामुळे थ्रेडची अचूकता आणि प्रोफाइल चांगली मिळू शकते. एकदा डाय ग्राइंड फिनिश झाल्यानंतर ती वापरून रोलिंग केलेल्या यंत्रभागाचे फिनिशही मिरर फिनिशप्रमाणे मिळेल. तसेच स्पिंडलचा रनआउटही 2-3 मायक्रॉनच्या आतमध्ये नियंत्रित केला जातो. प्रत्येक यंत्रभागाची गेजिंग करण्याची गरज थ्रेड ग्राइंडिंगमध्ये पूर्ण होते. साधारणतः त्याचे आकार आणि बिटविन सेंटर क्षमता या 1.5-2 मीटरपर्यंत असतात. त्यामध्ये 300 मिमी. पर्यंत व्यास बसू शकतात. कमीतकमी व्यास 5 मिमी. पर्यंत करता येतात.

चित्र क्र.4 आटे ग्राइंडिंग प्रक्रिया

यंत्रभागांवरील थ्रेड ग्राइंडिंग

ज्या यंत्रभागावर थ्रेड रोलिंग केलेले असते आणि त्याची अपेक्षित अचूकता उच्च दर्जाची असते अशा यंत्रभागांवरील आट्यांचे ग्राइंडिंग (चित्र क्र. 4) करावे लागते. (थ्रेड ग्राइंडिंग प्रक्रियेचा व्हिडिओ पाहण्यासाठी सोबत दिलेला QR कोड मोबाइलवर स्कॅन करा.) उदाहरणार्थ एस.पी.एम.चे स्पिंडल. याचा रनआउट 1 ते 2 मायक्रॉनच्या आत असावा लागतो. त्या स्पिंडलचे नट, लॉकिंग बोल्टचा दर्जा नियंत्रित करण्याच्या दृष्टीने त्याला थ्रेड ग्राइंडिंग करावे लागते. थ्रेड गेजचे आटेही ग्राइंडिंगने फिनिश केले जातात. अंतर्गत (इंटर्नल) आणि बाह्य (एक्स्टर्नल) अशा दोन्ही प्रकारचे ग्राइंडिंग केले जाते. यामध्ये जे ग्राइंडिंग व्हील वापरले जाते, त्याला स्टँडर्ड डायमंड ड्रेसरनेच प्रोफाइल दिले जाते. सामान्यतः ग्राइंडिंग प्रक्रियेमध्ये रफिंगला 25 मायक्रॉनपर्यंत मटेरियल काढता येते. गेजचे ग्राइंडिंग करताना 2-3 मायक्रॉनमध्ये मटेरियल काढावे लागते. यासाठी लागणारी ग्राइंडिंग व्हीलवरची अचूकता ड्रेसर (ऑटो किंवा मॅन्युअल) वापरल्यामुळे आपोआप मिळते. परंतु त्याचे एकदा ड्रेसिंग झाल्यावर त्याचा कोन कायम राखणे हे मुख्य काम असते. थ्रेड ग्राइंडिंग मशीनचा लीड स्क्रू अतिशय काटेकोर गुणवत्तेचा असतो. ग्राइंडिंग चालू असताना व्हील झिजल्यानंतर त्याला जेवढे ड्रेसिंग केले जाते, तेवढेच ते व्हील झिजेला कॉम्पेन्सेट करण्यासाठी पुढे येते. गेजवरील आट्यांचे अंतिम फिनिशिंग करण्यासाठी त्याला लॅपिंग करावे लागते. लॅपिंग केल्यानंतर प्रत्येक आट्याच्या फॉर्मची आणि मोजमापांची तपासणी मॅट्रोस्कोप वापरून केली जाते. ही तपासणी विशिष्ट तापमान असलेल्या खोलीमध्ये केली जाते. लॅपिंगसाठी साधारण 5-6 मायक्रॉनच्या आसपास मटेरियल ठेवले जाते.

चित्र क्र. 5 आट्यांचे ग्राइंडिंग केलेले विविध यंत्रभाग

साधारण 20 मिमी. च्या खाली म्हणजे जिथे ग्राइंडिंग व्हील आतमध्ये जाऊ शकणार नाही किंवा ड्रेसिंग होणार नाही अशा यंत्रभागांच्या अंतर्गत व्यासावरील आटे विशेष टॅपने कापले जातात. त्याचे कठीणीकरण केले जाते आणि नंतर लॅपिंग करून त्याच्या आकारामध्ये अचूकता आणली जाते. जर अंतर्व्यास 20 मिमी. पेक्षा मोठ्या व्यासाचा असेल तर त्याला ग्राइंडिंग करणे शक्य असते. अशा कोणत्याच मर्यादा बाहेरून ग्राइंडिंग करताना येत नाहीत. सामान्यपणे ही प्रक्रिया बिटविन सेंटर ग्राइंडिंग पद्धतीने केली जाते.

आट्यांच्या ग्राइंडिंगसाठी वापरल्या जाणाऱ्या मशीन अजूनही स्विस, रशियन किंवा जर्मन बनावटीच्याच असतात कारण, या प्रक्रियेसाठी लागणारी अचूकता फार उच्च दर्जाची असते. उदाहरणार्थ, व्हील विअर कॉम्पेन्सेशन. ड्रेसिंगमध्ये जेवढे मटेरियल कमी झाले आहे, तेवढेच कॉम्पेन्सेशन होणे आवश्यक आहे. त्याचबरोबर टॅप किंवा गिअर हॉबचे थ्रेड ग्राइंडिंग करताना ऑटो रीलीफ होणे आवश्यक असते. (ऑटो रिलीफची व्यवस्था केली जात असतानाचा व्हिडिओ पाहण्यासाठी सोबत दिलेला QR कोड मोबाइलवर स्कॅन करा.)

ते थ्रेड ग्राइंडिंगवरच करता येते. किती फ्ल्युटना रीलीफ करायचे आहे, किती मिमी. ने टूल मागे यायला पाहिजे किंवा त्यामध्ये कितीचा ड्रॉप यायला पाहिजे हे सर्व सेटिंग काटेकोरपणे करणे गरजेचे असते. त्यासाठी मानवी कौशल्याचीही गरज असते. कारण उत्पादन आणि त्याची मॅट्रोस्कोपसारखे उपकरण वापरून तपासणी ही दोन्ही कामे ऑपरेटरने करणे अपेक्षित असते.

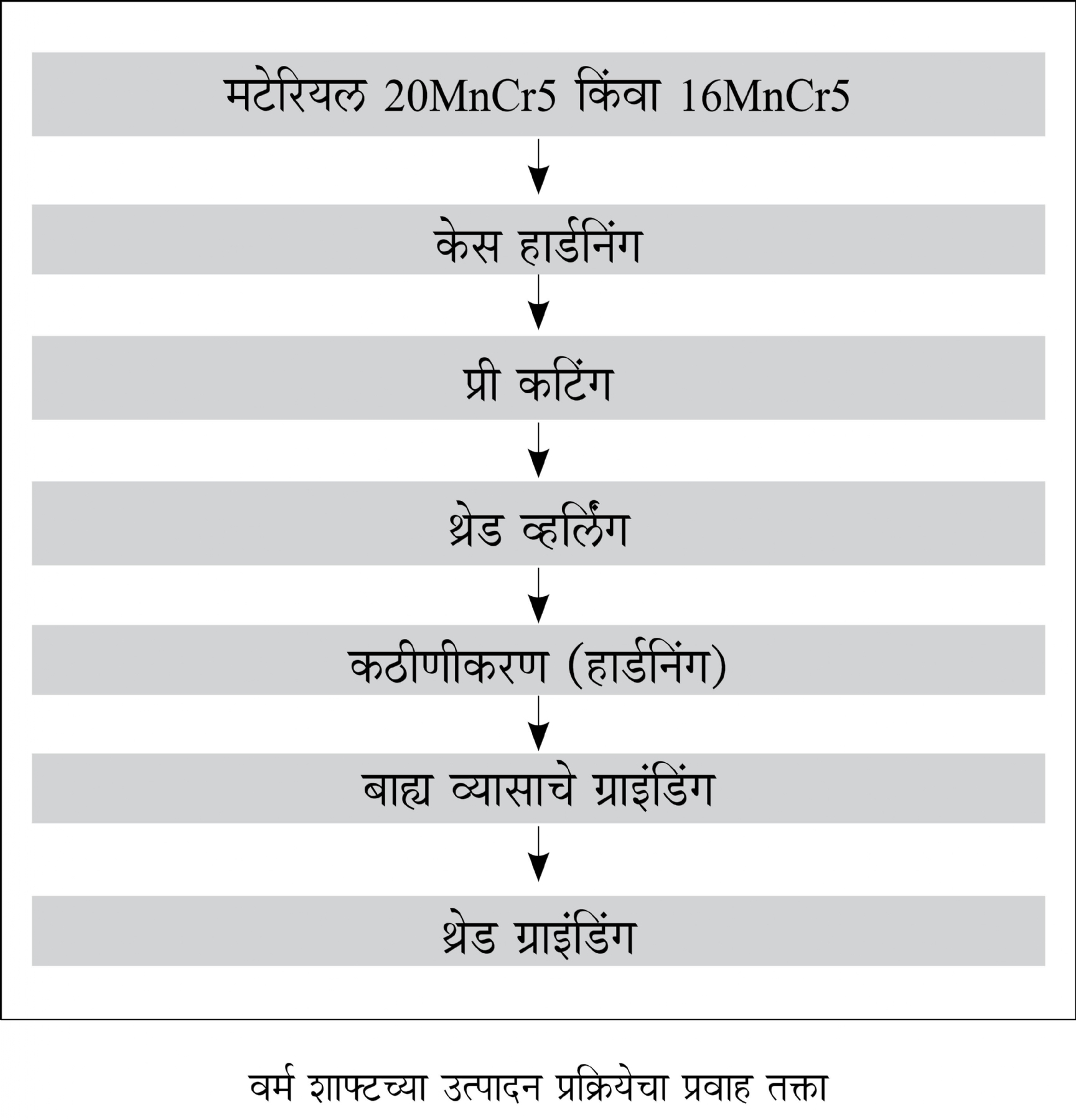

वर्म शाफ्टची उत्पादन प्रक्रिया

गिअर बॉक्समध्ये लागणाऱ्या वर्म शाफ्टची कठीणता आणि फिनिश वाढविल्यामुळे त्याचे आयुष्य चांगले मिळते. वर्म शाफ्टमध्ये मॉड्युलर थ्रेड असतात, ज्यांना 20 अंशाचा कोन असतो. तो कोन अचूकपणे राखला गेला, तर गिअर बॉक्समध्ये काम करीत असताना बॅकलॅश नियंत्रित करता येतो. हा शाफ्ट बिटविन सेंटर ग्राइंडिंग केल्यामुळे त्यावर रनआउट येण्याची शक्यता नसते. याचबरोबर एस.पी.एम. किंवा कोणत्याही मशीनच्या स्पिंडलवर असलेल्या आट्यांनाही ग्राइंडिंगची गरज असते. त्यावर बसणाऱ्या लॉकनट आणि चेकनटच्या आट्यांच्या अचूकतेवरच स्पिंडलच्या रनआउटची अचूकता अवलंबून असते.

थ्रेड ग्राइंडिंग प्रक्रिया वापरून पुढील कामे अचूकतेने केली जाऊ शकतात.

1. गिअर हॉबचे यंत्रण

2. अॅक्मे किंवा ट्रॅपेझॉइडल टॅपचे यंत्रण

3. गिअरच्या दातांचे ग्राइंडिंग

4. नॉन स्टँडर्ड पिच आणि फॉर्म असलेल्या थ्रेडचे ग्राइंडिंग : उदाहरणार्थ, प्लॅस्टिकच्या बाटल्यांचे तोंड अथवा झाकण ज्या डाय मोल्डमध्ये तयार होते, त्या डायवरील थ्रेडचे ग्राइंडिंग करण्यासाठी

यंत्रभागांवर आटे तयार करण्यासाठी जी टूल वापरली जातात (उदाहरणार्थ, रोल, टॅप, डाय) किंवा तयार झालेल्या आट्यांची गुणवत्ता तपासण्यासाठी थ्रेड गेजसारखी उपकरणे वापरली जातात, त्यांच्यावरील आट्यांची अचूकता ही खूप वरच्या दर्जाची असणे अपेक्षित असते. यासाठीच थ्रेड ग्राइंडिंग प्रक्रिया उपयुक्त ठरते.

दीपक हिवाळे यांत्रिकी अभियंते असून, डीप थ्रेड ग्राइंडिंग इंडस्ट्रीजचे ते संचालक आहेत.

त्यांनी मरीन अभियांत्रिकीमधील पदव्युत्तर शिक्षण घेतले असून, त्यांना निर्मिती क्षेत्रातला जवळपास 31 वर्षांचा अनुभव आहे

9850218950

deepthreadind@yahoo.com