इंडस्ट्री 4.0 आधुनिक औद्योगिक क्रांती

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

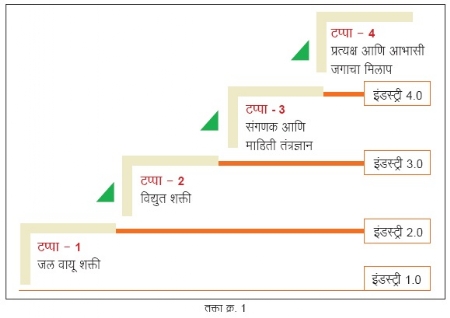

कोणत्याही क्षेत्रात आपण जर ढोबळमानाने भूतकाळाचा आढावा घेतला तर आपल्याला असे लक्षात येईल की, काळाच्या ओघात प्रत्येक क्षेत्रात कमी-जास्त प्रमाणात सुधारणा झाल्या आहेत. काही क्षेत्रात तर आमूलाग्र क्रांती झाली आहे. औद्योगिक क्षेत्रही याला अपवाद नाही.(तक्ता क्र. 1)

कोणत्याही उद्योगाला आजच्या स्पर्धेच्या युगामध्ये नुसते तग धरून राहणे पुरेसे नाही. तर दरवर्षी सातत्याने सर्वच आघाड्यांवर यशाची चढती कमानच राखणे गरजेचे आहे. कुशल उद्योजकाच्या दृष्टीने ही गरजेची बाब आहे की, रोज मिळणारे परिणाम (रिझल्ट्स) हे त्याला अपेक्षित असे आहेत की नाही याचा तत्परतेने आणि वेळच्या वेळी आढावा घेणे, जर ते अपेक्षेप्रमाणे नसतील तर कारणे शोधून त्यावर तातडीने सुधारणा घडवून त्या परिस्थितीवर पूर्ण नियंत्रण मिळवून अपेक्षित फळ मिळवणे हा एक तर्कशुद्ध क्रम समजला जातो. तो दिलेल्या भूमिका आणि जबाबदारीनुसार प्रत्येकाला लागू पडतो. या प्रक्रियेला सध्याच्या व्यवस्थापनाच्या भाषेत P-D-C-A (प्लॅन-डू-चेक-ॲक्ट) सायकल म्हणतात.

ही प्रक्रिया फक्त एका व्यक्तीभोवती केंद्रित असून चालत नाही, कारण प्रत्येक उद्योगांमध्ये अनेक व्यक्ती त्यांना नेमून दिलेल्या वेगवेगळ्या भूमिका बजावत असतात आणि प्रत्येकाचा आऊटपुट हे त्या व्यक्तीचे शिक्षण, ज्ञान, अनुभव व त्याची कार्यशैली यावर अवलंबून असतो आणि व्यक्ती बदलल्या की तो बदलतो. यालाच व्यक्तीसापेक्षता असे म्हणतात. हे टाळण्यासाठीच प्रमाणित कार्यपद्धतीचा (स्टँडर्ड ऑपरेटिंग प्रोसिजर) उदय झाला आणि त्याच्यात सुसूत्रता आली.

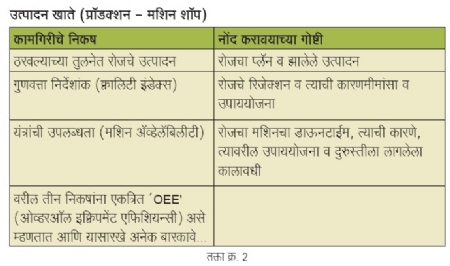

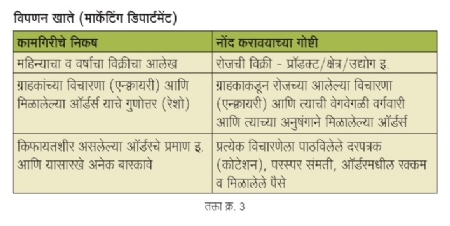

प्रत्येक खात्याचे कामगिरी जोखण्याचे निकष वेगवेगळे असतात. तसेच प्रत्येक निकषांचा आलेख मिळण्यासाठी नित्यनियमाने काही गोष्टींची न चुकता नोंद करणे आवश्यक असते. याची वेगवेगळ्या खात्यातील उदाहरणेच द्यायची झाली तर, काही ठळक मुद्दे खाली नमुद केले आहेत. (तक्ता क्र. 2 आणि 3)

संगणकाची निर्मिती, विकास आणि त्याचा उद्योगांमध्ये सराईतपणे वापर होण्यापूर्वी नमूद केलेली सर्व कामे व त्यातील प्रक्रिया या नेमून दिलेल्या व्यक्तींकडूनच करुन घेतल्या जायच्या. प्रत्येक व्यक्तीची कार्यक्षमता भिन्न असल्याने उद्योगधंद्याच्या प्रगतीवर नियंत्रण ठेवण्याच्या बाबतीत अपेक्षित तेवढा परिणाम मिळेल याची खात्री नसायची.

तिसऱ्या टप्प्याच्या क्रांतीमध्ये संगणकाच्या वापरामुळे वर उल्लेखलेली सर्व कामे संगणकाच्या मदतीने अतिशय बिनचूक, सातत्यपूर्ण व एकदम कमी श्रमात व कमी वेळात होऊ लागली. प्रत्येक खात्याच्या प्रत्येक विभागातून केलेल्या कामांची अशी साखळीच तयार होऊन त्या त्या खात्याच्या व पर्यायाने उद्योगाच्या कामकाजामध्ये समन्वय ठेवला जाऊन अपेक्षित प्रगती साधली जाऊ लागली. शिवाय जेव्हा एखादया उद्योगाचे/व्यवसायाचे जाळे एकापेक्षा अनेक ठिकाणी बसवले गेले असेल (मल्टी-लोकेशन), तरी कदाचित फक्त संगणकाच्या वापरातून अपेक्षित परिणाम मिळेलच असे नाही.

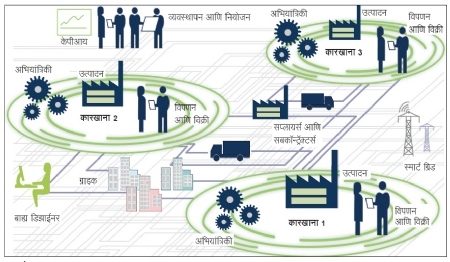

या सर्व मर्यादांवर मात करण्याच्या प्रयत्नातूनच ज्या प्रणालीचा उगम झाला त्यालाच ’इंडस्ट्री 4.0’ असे म्हणले जाते. याला ’इंटरनेट ऑफ थिंग्स’ (IoT) किंवा ’स्मार्ट फॅक्टरी’ असे पण संबोधले जाते. या कार्यप्रणालीचा उपयोग व अंमलबजावणी युरोपीय व पाश्चिमात्य देशांमध्ये सुरु झालेलाच आहे आणि हीच कार्यप्रणाली नजीकच्या काळात उद्योगाच्या प्रगतीसाठी आवश्यक माध्यम बनेल.

इंडस्ट्री 4.0 ही कार्यप्रणाली एका जागच्या कारखान्यापुरती मर्यादित न राहता कच्च्या मालाच्या उत्पादकापासून ते थेट ग्राहकापर्यंतच्या साखळीला समाविष्ट करुन घेते. या साखळीतील प्रत्येक खात्यातील सर्व संबंधित कार्यस्थळे एकमेकांशी संगणकांच्या माध्यमातून जोडलेली असतात. यालाच ’डिजिटायजेशन’ असे म्हणतात. आवश्यक आणि अपेक्षित माहिती गोळा करणे, त्याचे योग्यप्रकारे विश्लेषण करणे, त्या विश्लेषणातून सुधारणांसाठी योग्य पर्याय सुचविणे व त्यातून घेतलेल्या निर्णयांची अंमलबजावणी करणे आणि त्यांचा अपेक्षित परिणाम दिसलाय हे पडताळून बघणे या सर्व घडामोडी बिनचूक, सातत्याने व मधला वेळ न गमावता करणे हे सर्व इंडस्ट्री 4.0 च्या माध्यमातून घडू शकते. त्याचा फायदा हा एका कार्यस्थळाला न मिळता साखळीतील सर्वच घटकांना मिळतो.

काहीवेळा हे फक्त घटक उद्योगांपुरते मर्यादित न राहता व्यवसायातील भागीदारांपर्यंत त्याची व्याप्ती जाते. उदाहरणार्थ, मशिन्स बनवणारे उत्पादक या माध्यमातून 24x7 या कालावधीसाठी त्यांच्या ग्राहकाला मशिन्सची योग्य देखभाल, चालू कामात येणाऱ्या समस्यांचे निवारण, अखंडित उत्पादन मिळण्यासाठी लागणाऱ्या योग्य सुट्या भागांचा पुरवठा इ. गोष्टीसाठी लागणारा पाठिंबा पुरवू शकतात.

कोणत्याही उद्योगात ही कार्यप्रणाली अंमलात आणताना खालील पायऱ्या वापरल्या जातात.

1) त्या उद्योगात होणाऱ्या प्रत्येक मानवी-कामांचे प्रमाणीकरण (स्टँडर्डायझेशन) केले जाते. अशा सर्व मानवी कामांची त्या उद्योगाशी निगडित असलेली व्याप्ती (कव्हरेज) आणि त्यांचे एकमेकांवरील परस्परावलंबित्त्व (इंटरडिपेंडन्स) हेदेखील काटेकोरपणे समजून घेऊन त्याचा प्रमाणित मसुदा केला जातो.

2) सर्वांना त्याप्रमाणे काम करणे बंधनकारक असते.

3) त्यानुसार काम करताना त्याच्या अनुषंगाने जी माहिती नित्यनेमाने भरायची आहे त्याचे कोरे तक्ते संगणकावर उपलब्ध केले जातात.

4) या माहितीचा उपयोग वेगवेगळ्या व्यक्ती वेगवेगळ्या भूमिकेत वेगवेगळ्या प्रकारे करत असतात. त्याप्रमाणे ज्याप्रकारचे काम करायचे तेवढयाच माहितीपर्यंत किंवा गोष्टींपर्यंत पोहोचण्याची (ॲक्सेस) मुभा दिलेली असते.

5) अशा कार्यप्रणालीत एखाद्या अनधिकृत माणसाने काही माहिती भरायचा प्रयत्न केला तर ती माहिती स्वीकारलीच जात नाही.

6) अशा सर्व प्रकारची माहिती त्या उद्योगात काम करणाऱ्या सर्व संबंधित जबाबदार व्यक्तींना सहजपणे वापरता यावी, याची व्यवस्था संगणक प्रणालीत केलेली असते.

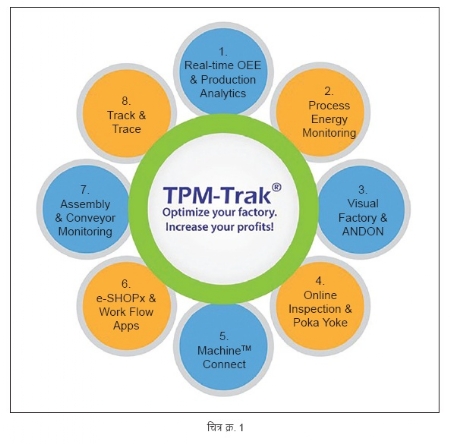

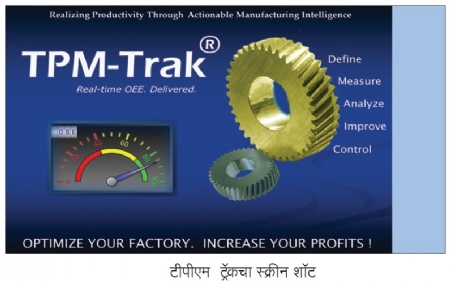

अशा प्रणाली पुरवणाऱ्या कंपन्या वरील मुद्द्यांचा विचार करून ग्राहकास अनुरुप अशी प्रणाली बनवून देतात. उदाहरणार्थ, ’एस मायक्रोमॅटिक’ कंपनीने त्यांच्या ग्राहकांच्या गरजा लक्षात घेऊन खालील आठ मुद्द्यांवर आधारित आराखडा तयार करुन ’टीपीएम ट्रॅक - टोटल प्रॉडक्शन मॉनिटरिंग’ या नावाने ही प्रणाली उपलब्ध करून दिली आहे.

1) उत्पादकता (प्रॉडक्टिव्हिटी), गुणवत्ता निर्देशांक (क़्वालिटी इंडेक्स) आणि मशिन्सची उपलब्धता या तिन्ही निकषांवर एकत्रितपणे आधारित उत्पादनाचे विश्लेषण. याचे जएए (जएए-ओव्हर ऑल एक़्विपमेंट इफेक्टीवनेस) असेही नाव प्रचलित आहे.

2) वापरल्या जाणाऱ्या उर्जेची नोंद, परीक्षण व नियंत्रण

3) दृश्य स्वरुपात इशारा देणारे किंवा मदत मागणारे काही ठराविक संदेश किंवा संकेत (अँडॉन)

4) काम चालू असतानाच्या विविध तपासण्या आणि चुका टाळून निर्दोष उत्पादनासाठीच्या सूचना (पोकायोके)

5) यंत्र चलनाचा कालावधी

6) कुशल कामगाराबरोबर संपर्क/संवाद साधण्यास योग्य आणि सोपी आज्ञावली

7) एका कार्यस्थळावरुन पुढील प्रक्रियेसाठी किंवा बांधणीसाठी नेल्या जाणाऱ्या साधनावरील नियंत्रण

8) काही आवश्यक गोष्टींचा मार्ग काढणे व गरजेनुसार पाठपुरावा करणे.

ही रचना चित्ररुपात खालीलप्रमाणे मांडता येईल. (चित्र क्र. 1)

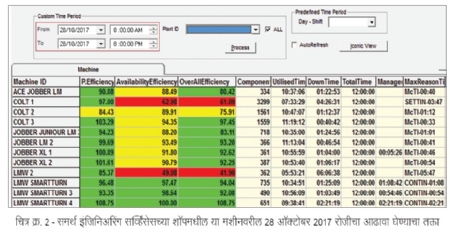

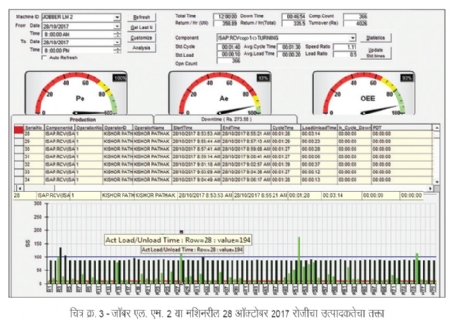

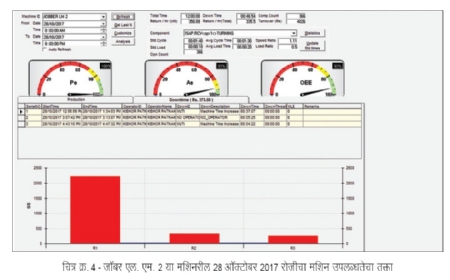

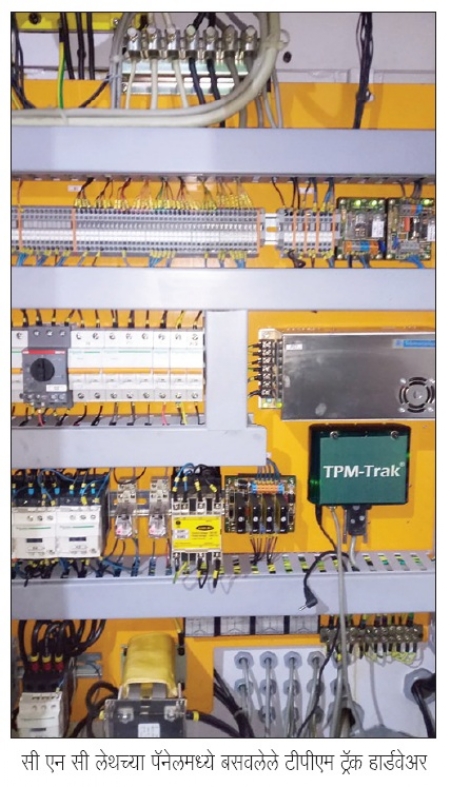

या प्रणालीच्या माध्यमातून कामगाराला त्याच्या सी.एन.सी. मशिनच्या पडद्यावर पाहता येणारे काही तक्ते, आलेख किंवा पाठपुरावा केलेले व त्याचे विश्लेषण करुन मिळालेले संदेश येथे नमुन्यादाखल दाखवत आहे. (चित्र क्र. 2, 3, 4)

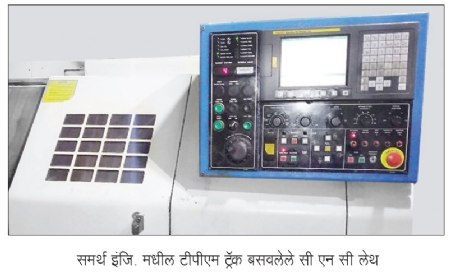

’टीपीएम ट्रॅक’ या प्रॉडक्टची यशस्विता समजून घेण्यासाठी त्याची अंमलबजावणी करुन थेट वापर करणाऱ्या लघु उद्योजकांपैकी काही जणांकडे जाऊन चाचपणी करायचे ठरविले असता, पुण्यातील नांदेडफाटा या औद्योगिक वसाहतीतील ’समर्थ इंजिनिरिंग सर्व्हिसेस’ या उद्योगाचे नाव डोळ्यासमोर आले. तेथे समक्ष जाऊन त्या उद्योगाचे मालक प्रशांत शेटे व त्यांचे सहकारी मनु पणीक्कर यांच्याबरोबर चर्चा केली असता खालील माहिती मिळाली.

’समर्थ इंजिनिरिंग सर्व्हिसेस’ मुख्यत्त्वेकरुन त्यांच्या ग्राहकाकडील कच्चा माल घेऊन त्यावर सी.एन.सी. लेथ मशिनवर ड्रॉईंगप्रमाणे यंत्रण प्रक्रिया करुन त्याचे तयार मालात रुपांतर करुन ते परत ग्राहकाला पुरवणारा एक लघुउद्योग आहे. या लघु उद्योगाकडे सुमारे 16 सी.एन.सी. लेथ मशिन्स असून त्यातील काही मशिन्स ही त्यांच्या बेळगाव येथील शाखेत वापरात आहेत. त्यांच्याकडील सुरुवातीची सी.एन.सी. लेथ मशिन्स ही ’एस मायक्रोमॅटिक’कडून विकत घेतलेली असून सुमारे 2008 साली त्यावर ’टीपीएम ट्रॅक’

बसवण्याचा निर्णय त्यांनी घेतला. ’टीपीएम ट्रॅक’चे कामकाज अपेक्षित असे रुजवताना सुरुवातीला काही अडचणी आल्या. पण त्यांचे अतिशय तत्परतेने निराकरण झाले. आता त्यांच्याकडे काही मशिन्स ही ’एस मायक्रोमॅटिक’च्या व्यतिरिक्त उत्पादकाकडून जरी घेतलेली असली तरी त्या सर्व मशिन्सवर ’टीपीएम ट्रॅक’ हे उत्पादन अतिशय यशस्वीपणे वापरले जात आहे.

टीपीएम ट्रॅक हे प्रॉडक्ट ’समर्थ इंजिनिअरिंग सर्व्हिसेस’ या उद्योगातील मशिन्सवर बसविण्याचा साधारणपणे आलेल्या खर्चाचा अंदाज प्रशांत शेटे यांना विचारला असता, त्यांनी तो मशिनच्या किंमतीच्या सुमारे 2 ते 2.5% एवढा असल्याचे सांगितले.

प्रशांत शेटे हे त्यांच्या गेल्या काही वर्षांच्या अनुभवातून असे सांगतात की, त्यांच्याकडील सर्व सी.एन.सी. मशिन्सवर ’एस मायक्रोमॅटिक’ने तयार केलेल्या प्रणालीमुळे त्यांच्या कारखान्यातील कार्यभागांचे यंत्रण करताना वेगवेगळ्या टप्प्यांवर वेगवेगळ्या कारणांनी वाया जाणारा नेमका वेळ हा काटेकोरपणे नोंदला जाऊ लागला. त्या नोंदींचे विश्लेषण करून योग्य ते उपाय केल्यावर त्यांच्याकडील उत्पादन आहे त्या मानवी संख्याबळात सुमारे 15% सातत्याने वाढले आहे. या शिवाय त्यांना काही अप्रत्यक्ष फायदे पण झाले. ते खालीलप्रमाणे.

• त्यांच्या उत्पादन-नियोजन पद्धतीमध्ये सुसूत्रता व अचूकता येऊन नियोजनासाठी लागणारे मानवी तास निम्म्याने कमी झाले.

• नेमक्या नियोजनामुळे ग्राहकाला वेळेत मालाचा पुरवठा करण्याचा निर्देशांक (ऑन टाईम डिलिव्हरी इंडेक्स) वाढून ग्राहकाची विश्वासार्हता वाढली.

• यंत्रणात लागणाऱ्या हत्यारांचा योग्य वापर व विनियोग होतोय याची खात्री पटली.

• कामकाजासाठी लागणाऱ्या हत्यारांचे खरेदीचे नियोजन पण अचूक होऊन त्यांचा साठा करण्याची पातळी कमी होऊन त्यात पैशांची बचत झाली.

• सर्व विभागात काम करणाऱ्या कामगारवर्गात समन्वय साधला जाऊन एकप्रकारे सुदृढ आणि खेळीमेळीचे वातावरण (हेल्दी वर्क कल्चर) निर्माण झाले.

नजीकच्या काळात या प्रणालीचे उच्च स्तरात रुपांतर करुन (अपग्रेड) त्याची इतर वैशिष्ठ्ये राबवून त्याचे फायदे उठवण्याचा शेटे यांचा मानस आहे.

अनिल अत्रे यांत्रिकी अभियंते असून, त्यांना उत्पादन क्षेत्रातील 36 वर्षांचा अनुभव आहे. ऑपरेशनल एक्सलन्स आणि न्यू प्रॉडक्ट डेव्हलपमेंटचा सुमारे 15 वर्षांचा त्यांना अनुभव असून, गेली 4 वर्षे ते विविध कंपन्यांमध्ये सल्लागार म्हणून काम पाहतात.

@@AUTHORINFO_V1@@