Geometric Dimensioning and Tolerancing ची मूलभूत माहिती (भाग ४)

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

धातुकाम मासिकात यापूर्वी प्रकाशित झालेल्या लेखांमध्ये आपण GD and Tविषयीच्या मूलभूत गोष्टी, टॉलरन्स, डेटम, फिट आणि त्यांचे प्रकार, GD and T मधील फॉर्म नियंत्रण आणि अभिमुखता नियंत्रण आदी प्रकारांबद्दल जाणून घेतले होते. या लेखात, आपण GD and T चा पुढचा प्रकार म्हणजे प्रोफाइल नियंत्रणातील टॉलरन्स तपासण्याच्या पद्धतींसह मूलभूत नियमांवर आधारित (फर्स्ट प्रिन्सिपल) पद्धती वापरून आणि सी.एम.एम.चा उपयोग करून पाहणार आहोत.

भैमितिक मोजमापे आणि टॉलरन्स GD and T ही अभियंते आणि उत्पादकांसाठी डिझाइन केलेली चिन्हांची आणि मानकांची एक भाषा आहे. एखाद्या उत्पादनाचे वर्णन करण्यासाठी तसेच कोणतीही वस्तू बनविण्यासाठी एकत्र काम करणाऱ्या घटकांमधील संवाद सुलभ करण्यासाठी तिचा वापर केला जातो. धातुकाम मासिकात यापूर्वी प्रकाशित झालेल्या लेखांमध्ये आपण GD and T विषयीच्या मूलभूत गोष्टी, टॉलरन्स, डेटम, फिट आणि त्यांचे प्रकार, GD and T मधील फॉर्म नियंत्रण आणि अभिमुखता नियंत्रण आदी प्रकारांबद्दल जाणून घेतले होते. या लेखात, आपण GD and T चा पुढचा प्रकार म्हणजे प्रोफाइल नियंत्रणातील टॉलरन्स तपासण्याच्या पद्धतींसह मूलभूत नियमांवर आधारित (फर्स्ट प्रिन्सिपल) पद्धती वापरून आणि सी.एम.एम.चा उपयोग करून पाहणार आहोत. डिझाइन करण्याच्या प्रक्रियेमध्ये सुरुवातीपासूनच योग्य GD and T निवडण्याचे महत्त्व समजावून देणे हा या लेखमालेचा उद्देश आहे, ज्याचा परिणाम म्हणून अखेरीस खर्चात बचत होते.

प्रोफाइल नियंत्रण

भौमितिक टॉलरन्सच्या प्रोफाइल नियंत्रण या प्रकारामध्ये एका पृष्ठभागाभोवती एकसारखी सीमा परिभाषित केली जाते. नियंत्रित पृष्ठभागाचे सर्व बिंदू परिभाषित सीमेच्या आत असले पाहिजेत. प्रोफाइल नियंत्रण पृष्ठभागाच्या आसपासच्या त्रिमितीय (3D) टॉलरन्स झोनचे वर्णन करते.

प्रोफाइल नियंत्रण हे एक परिणामकारक GD and T वैशिष्ट्य आहे, कारण ते यंत्रभागाचा वास्तविक पृष्ठभाग विनिर्दिष्ट (स्पेसिफाइड) झोनमध्येच असणे आवश्यक आहे, असे सूचित करून पृष्ठभागाचे स्वरुप आणि स्थान दोन्ही नियंत्रित करते. यंत्रभागाचा वास्तविक घाट (शेप) आणि आकारात, त्याच्या पृष्ठभागावरील प्रत्येक बिंदू त्या विनिर्दिष्ट टॉलरन्स झोनमध्ये असेल तोपर्यंतचा बदल चालू शकतो. हा भौमितिक टॉलरन्स समजणे महत्त्वाचे आहे, कारण तो भागांच्या थेट फिटिंग पृष्ठभागावर विनिर्दिष्ट केला जातो. म्हणूनच फिट आणि टॉलरन्स स्टॅकअप विश्लेषणाच्या वेळी त्याची काळजीपूर्वक गणना करणे आवश्यक आहे.

प्रोफाइल कंट्रोलचे पुढील दोन प्रकारांत वर्गीकरण केले गेले जाते.

अ. रेखीय (लाइन) प्रोफाइल

ब. पृष्ठभागाची प्रोफाइल

अ. रेखीय प्रोफाइल

रेखीय प्रोफाइल कोणत्याही (सामान्यतः वक्र) वैशिष्ट्यामधील (फीचर) कोणत्याही रेषेच्या आसपासच्या टॉलरन्स झोनचे वर्णन करते. रेखीय प्रोफाइलमध्ये वैशिष्ट्याच्या रेषेत प्रोफाइलचे एकसारख्या प्रमाणात विचलन असण्याची अनुमती असते. रेखीय प्रोफाइल एका विशिष्ट क्रॉस सेक्शनवर मोजमाप घेते आणि एका क्रॉस सेक्शनवरील तफावत पुढील क्रॉस सेक्शनमध्ये घेऊन जात नाही. रेखीय प्रोफाइलचा वापर सामान्यतः एखाद्या कारचे हूड किंवा विमानाचा पंख यासारख्या वक्र पृष्ठभागाची तुलना करताना होतो.

रेखीय प्रोफाइलचा अर्थ कसा लावायचा?

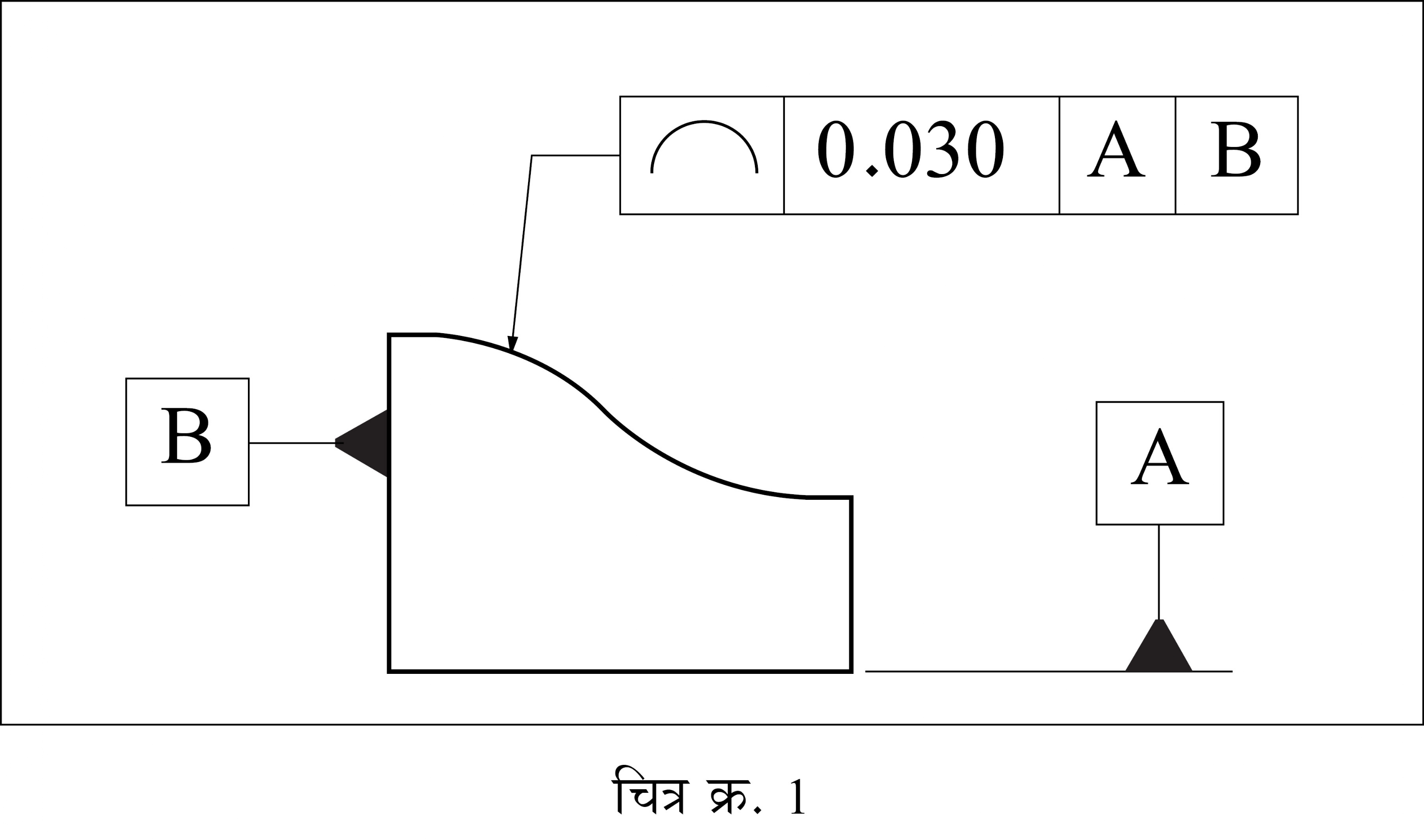

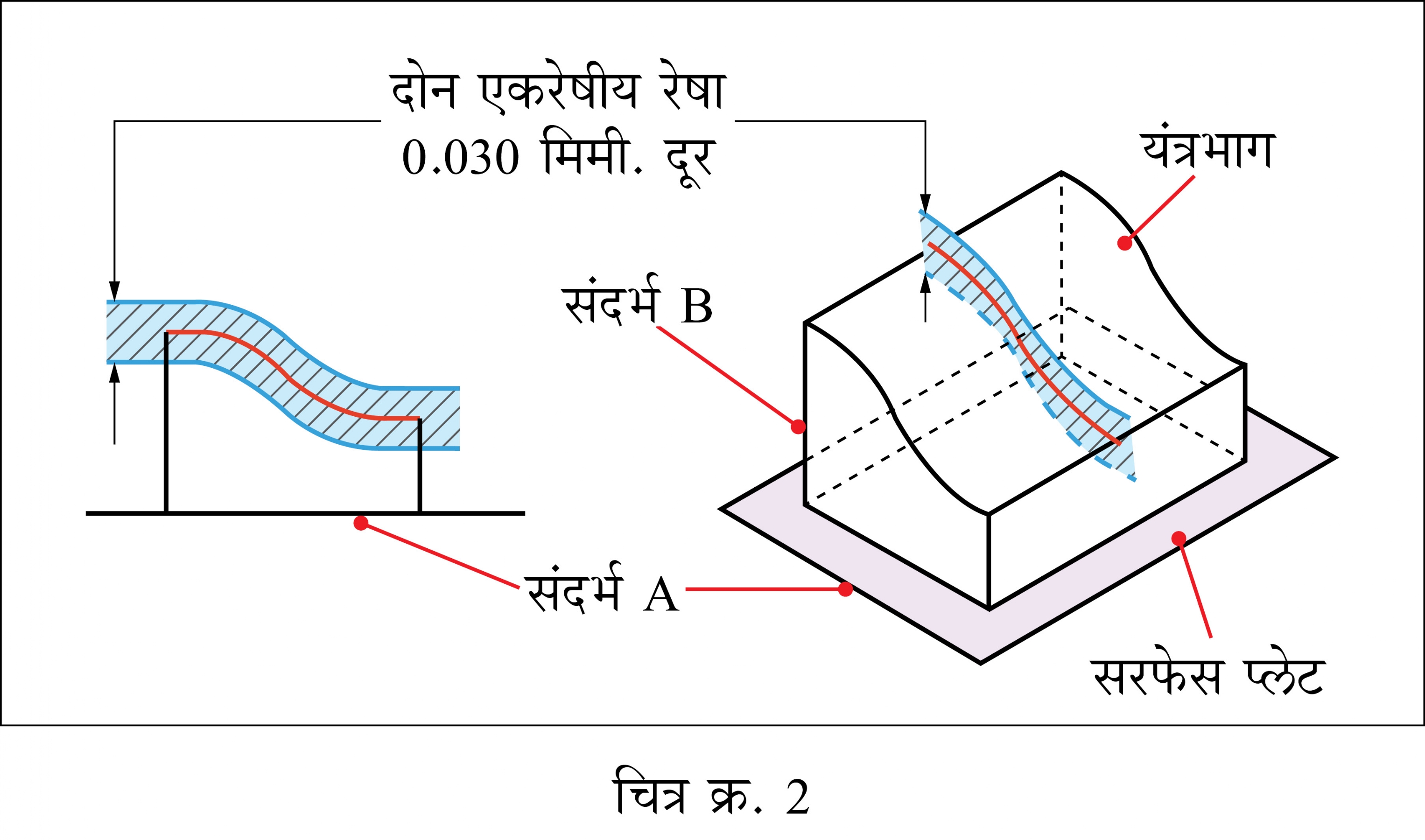

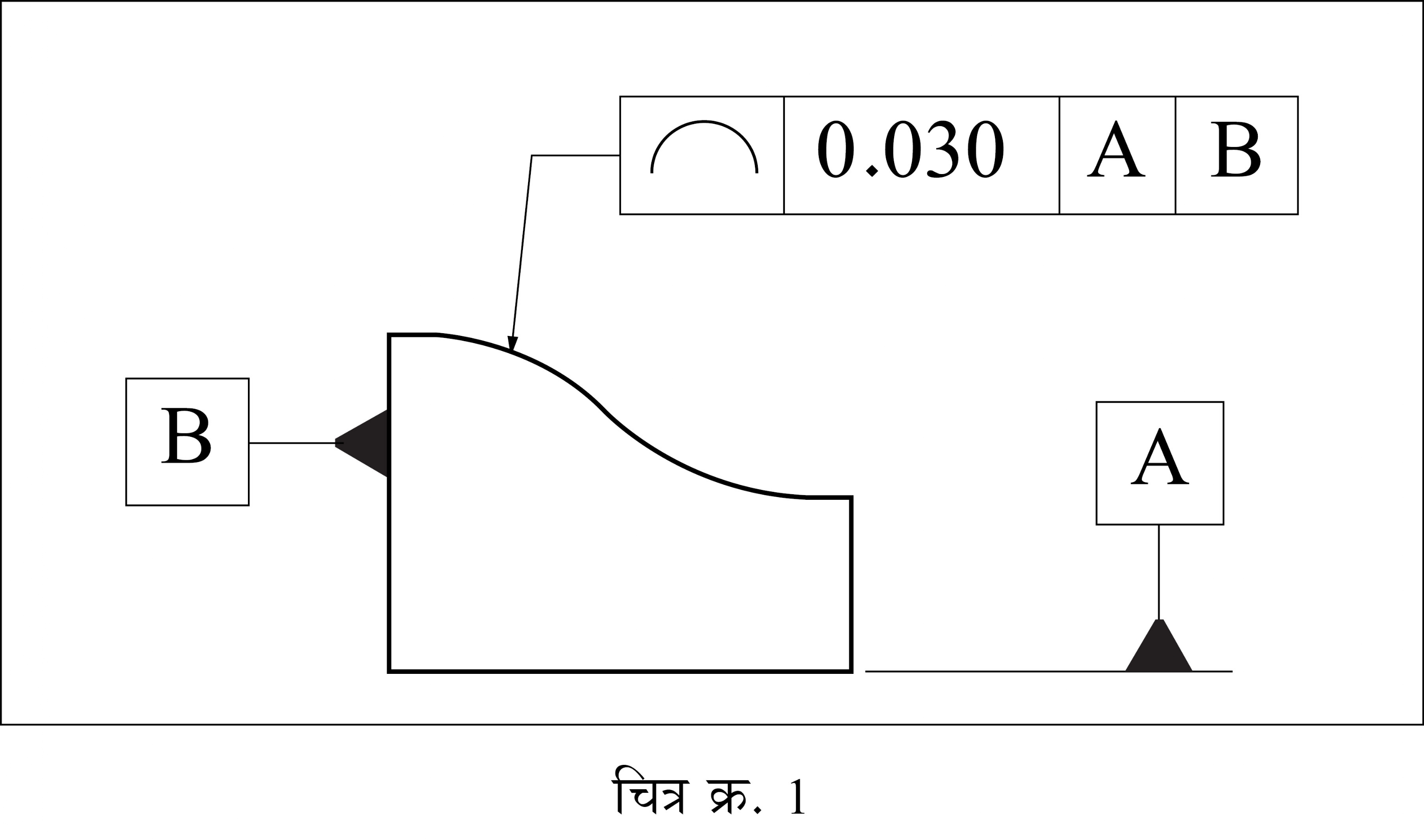

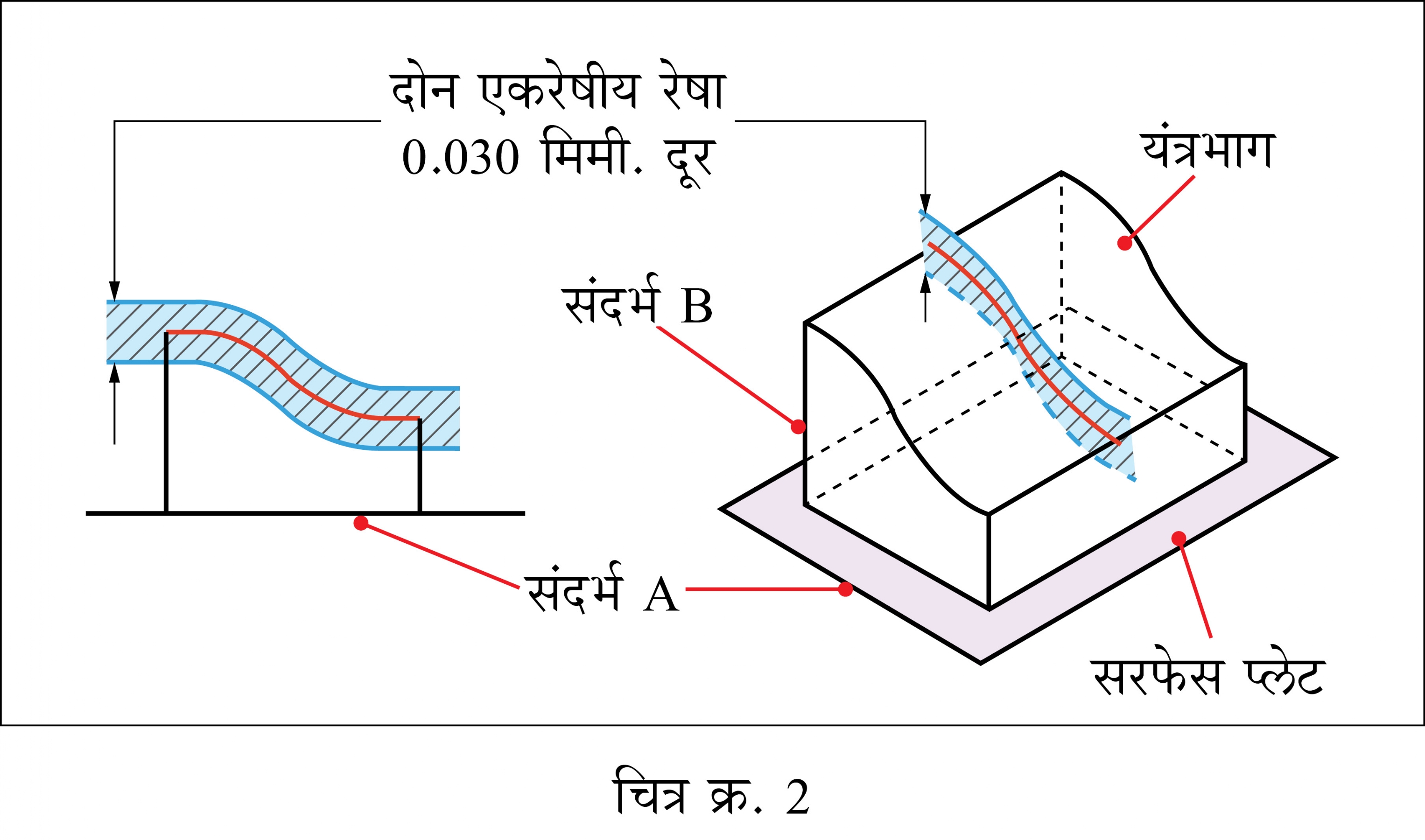

चित्र क्र. 1 मध्ये असे दाखविले आहे की, संदर्भ (डेटम) A आणि फेस संदर्भ B यांच्या संदर्भात रेखीय प्रोफाइल 0.03 मिमी. मध्ये असणे आवश्यक आहे. चित्र क्र. 2 मध्ये ते तपशीलवार स्पष्ट केले आहे. लाल रंगाची रेघ अपेक्षित (ट्रू) प्रोफाइल पृष्ठभाग दाखविते आणि निळ्या रंगाच्या दोन रेघा रेखीय प्रोफाइलचा टॉलरन्स दाखवितात. अपेक्षित वक्र त्रिज्येपेक्षा क्रॉस सेक्शन किती भिन्न असू शकतो हे रेखीय प्रोफाइलद्वारे विनिर्दिष्ट केले जाते.

रेखीय प्रोफाइल कशी तपासायची?

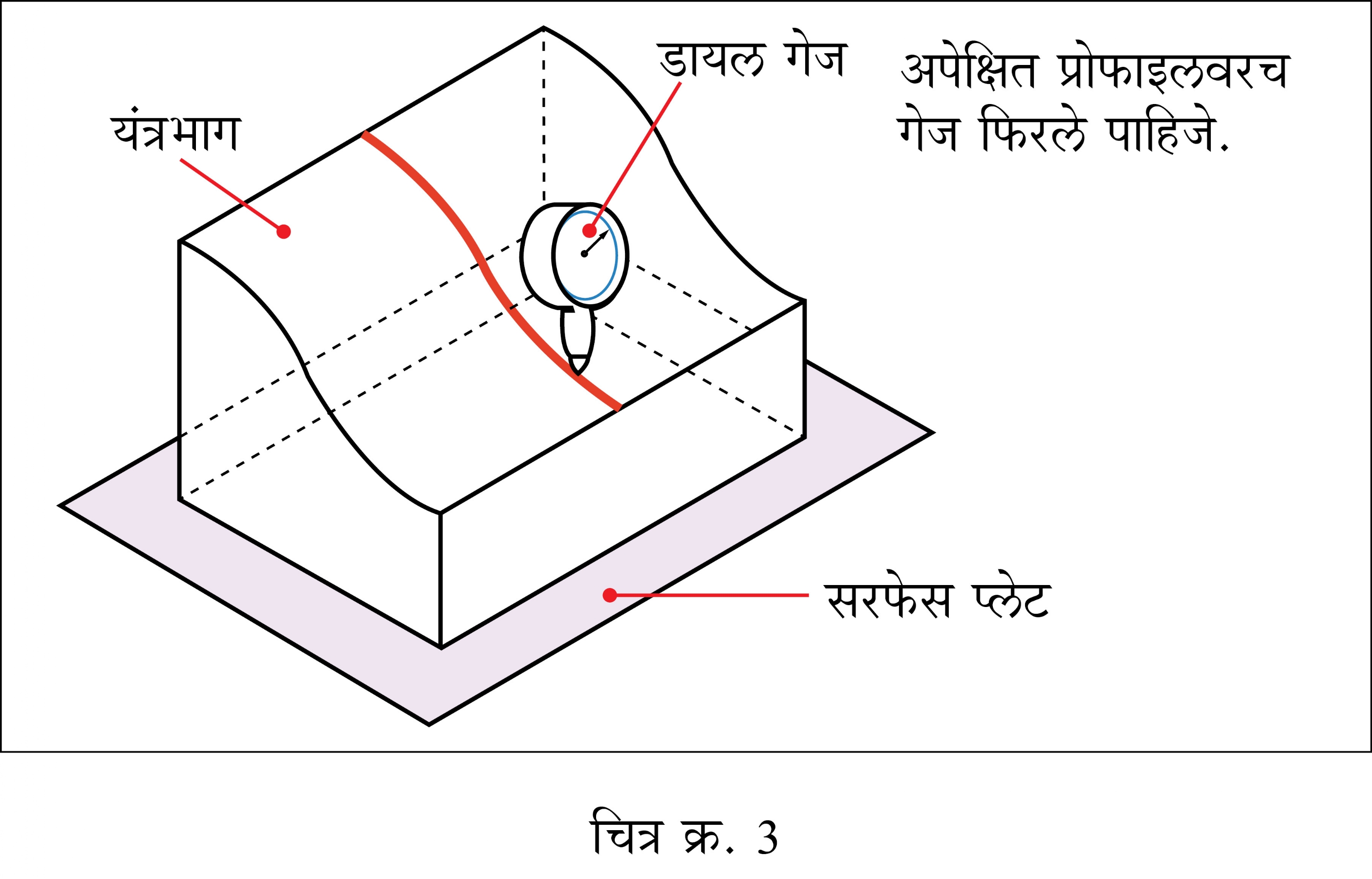

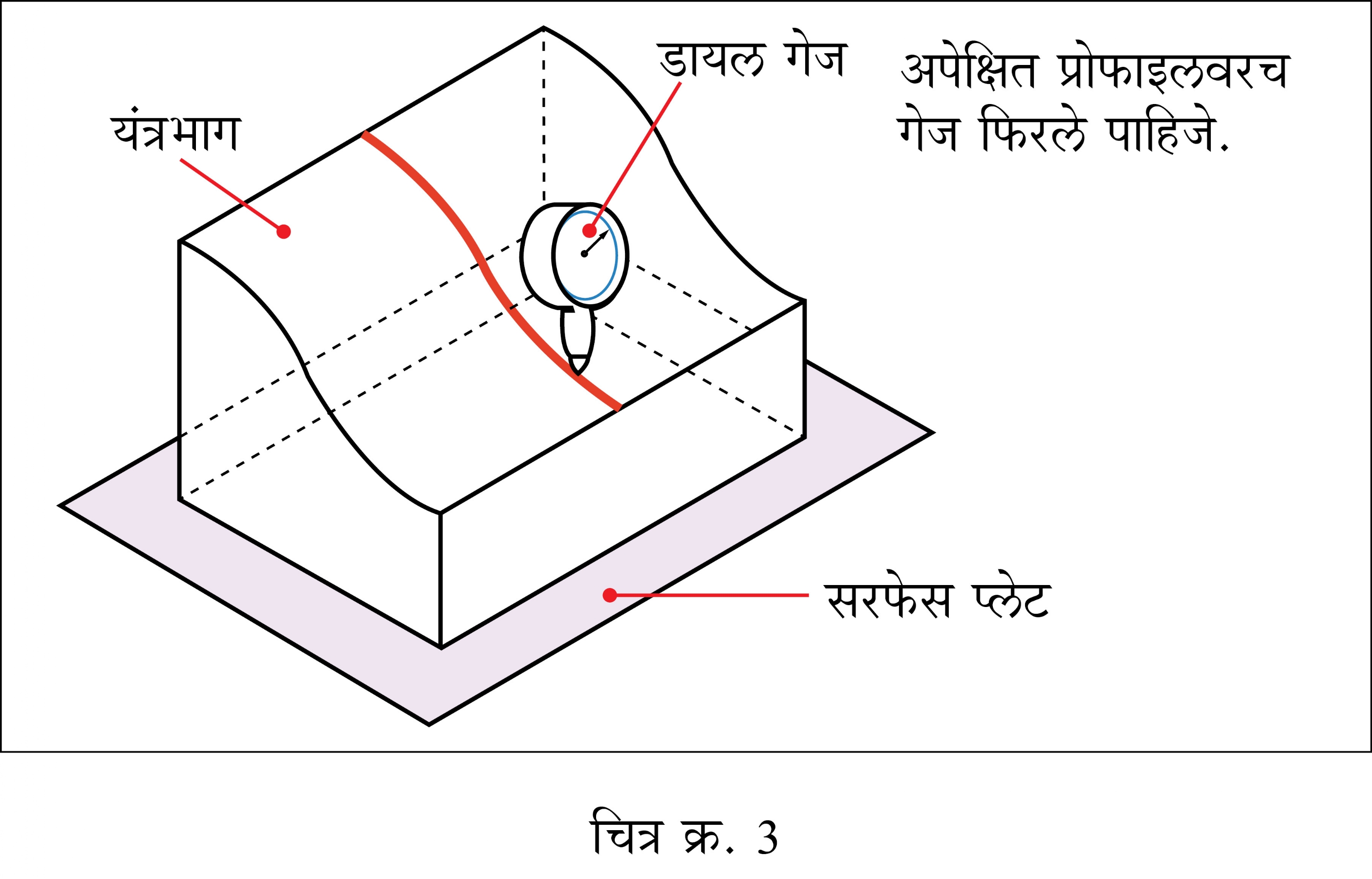

一.समान प्रोफाइलचा मास्टर गेज वापरणे

चित्र क्र. 3 मध्ये दाखविल्याप्रमाणे दिलेल्या विशिष्ट क्रॉस सेक्शनवर अपेक्षित प्रोफाइलचा संदर्भ घेतलेल्या गेजचा वापर करून रेखीय प्रोफाइल मोजली जाते. कोणत्याही भागाचे असंख्य द्विमितीय (2D) क्रॉस सेक्शन असू शकतात. त्यामुळे, मापनाच्या बिंदूंची संख्या किंवा स्थाने यंत्रचित्रात विनिर्दिष्ट केली जाऊ शकतात.

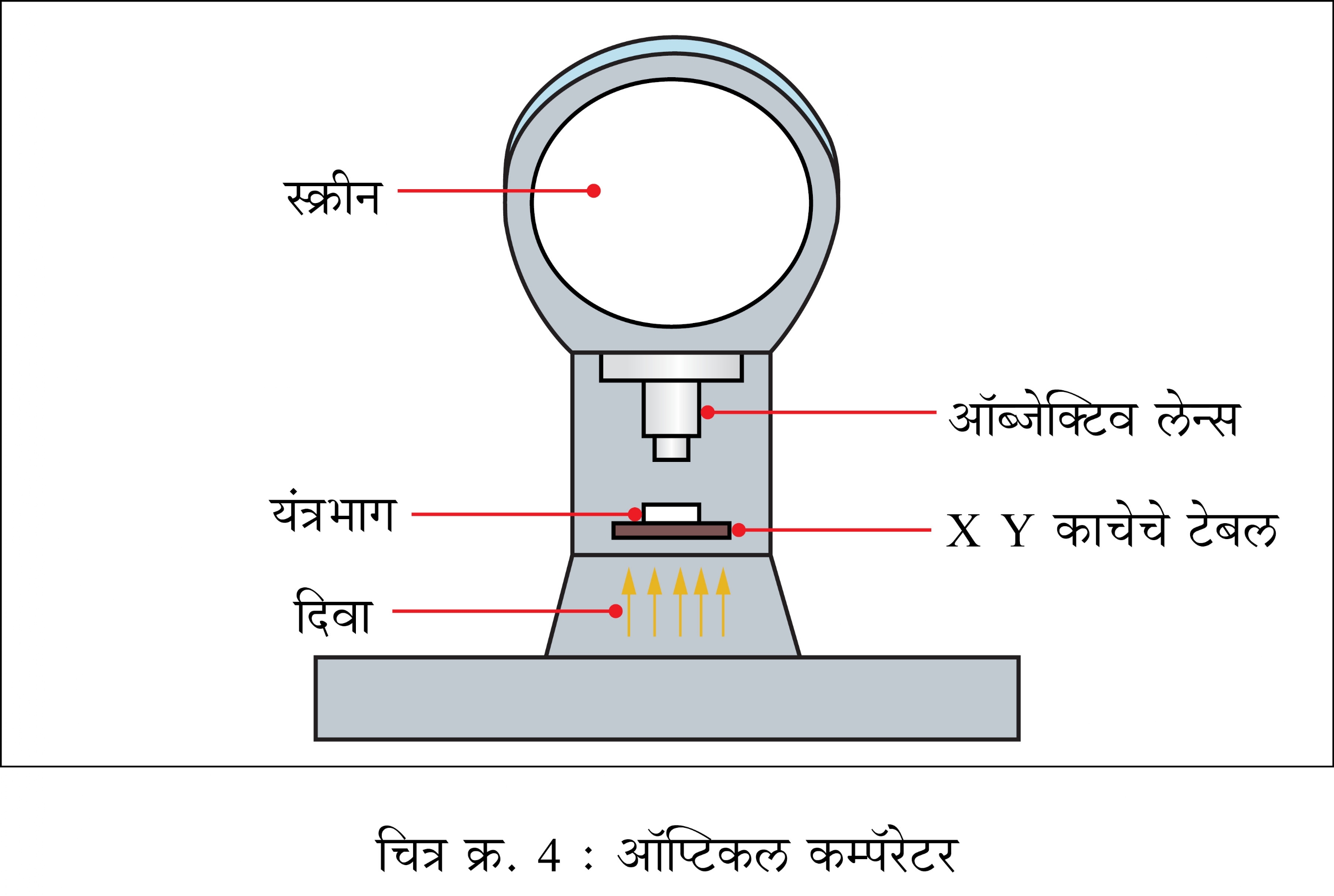

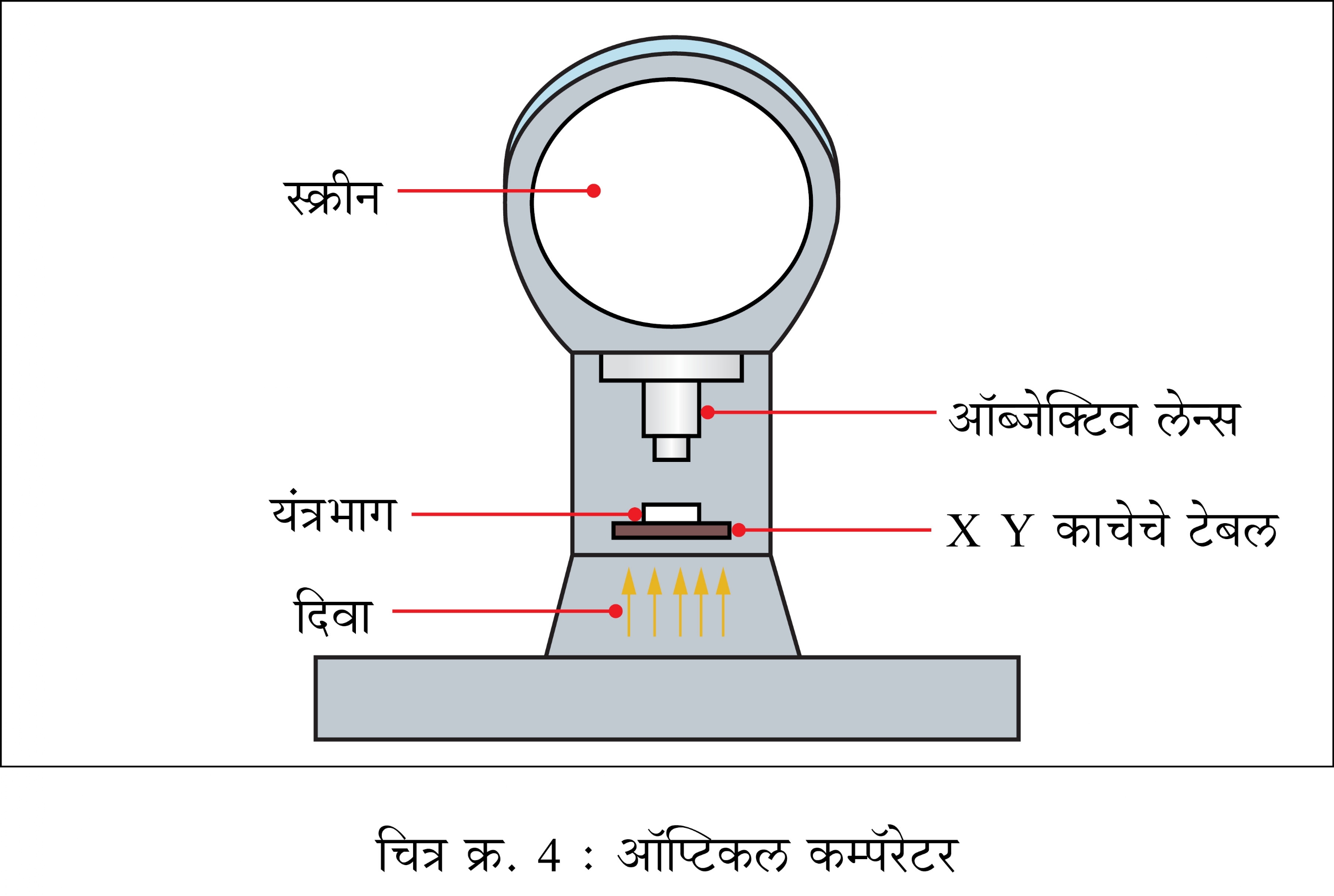

ब. ऑप्टिकल कम्पॅरेटर वापरणे

ज्यात सैद्धांतिकदृष्ट्या अचूक त्रिज्या ही मध्यरेषा असेल आणि मानकाला सामावून घेणाऱ्या रेषांचा समूह असेल, असा एक ट्रेस शीट तयार करून घ्या. ट्रेस शीट स्क्रीनला चिकटवा आणि X Y या काचेच्या टेबलवर ठेवलेल्या यंत्रभागावर प्रकाश पाडून स्क्रीनवर प्रक्षेपित होणाऱ्या यंत्रभागाच्या वक्रतेच्या त्रिज्येची, ट्रेस शीटवर काढलेल्या वक्रतेच्या त्रिज्येशी तुलना करून, ती टॉलरन्स क्षेत्रामध्ये आहे की नाही ते पहावे.

मास्टर गेज वापरणे : यंत्रचित्रामध्ये गेजच्या संदर्भात वर्णन केलेल्या नेमक्या स्थानी प्रोफाइल तपासली जाणे आवश्यक आहे, परंतु त्याचा अंदाज करणे कठीण असते. डायल गेजवरील दाबानुसार निरनिराळी रीडिंग मिळू शकतात.

ब. पृष्ठभागाची प्रोफाइल

प्रतलाची प्रोफाइल टॉलरन्स मोजताना, डिझाइन केलेल्या यंत्रभागाचा वक्र पृष्ठभाग विनिर्दिष्ट केलेल्या डिझाइनप्रमाणे बनविला गेला आहे की नाही हे आपण तपासतो. पृष्ठभागाच्या नियंत्रण टॉलरन्सची प्रोफाइल पृष्ठभागाच्या संपूर्ण लांबी आणि रूंदीवर एकसारखे त्रिमितीय सीमा टॉलरन्स झोन तयार करते. पृष्ठभागाच्या प्रोफाइलमध्ये पृष्ठभागावर एकसारख्या प्रमाणात प्रोफाइलमध्ये विचलन असण्याची अनुमती असते. प्रोफाइलच्या 3D स्कॅनची यंत्रचित्रात दिलेल्या परिमाणांशी तुलना करून ती स्पेसिफिकेशनमध्ये बसते की नाही, ते CMM पाहते. विमानाच्या पंखांमध्ये आणि वाहन उद्योगाच्या अभियांत्रिकीमधील जटिल पृष्ठीय डिझाइनमध्ये पृष्ठभागाची प्रोफाइल वापरली जाते. या दोन्ही प्रोफाइल समान आकाराच्या (शेप) दोन समांतर पृष्ठभागांमध्ये बसत असतील, तरच त्या सुसंगत असण्याची खात्री असते.

पृष्ठभागाच्या प्रोफाइलचा अर्थ कसा लावायचा?

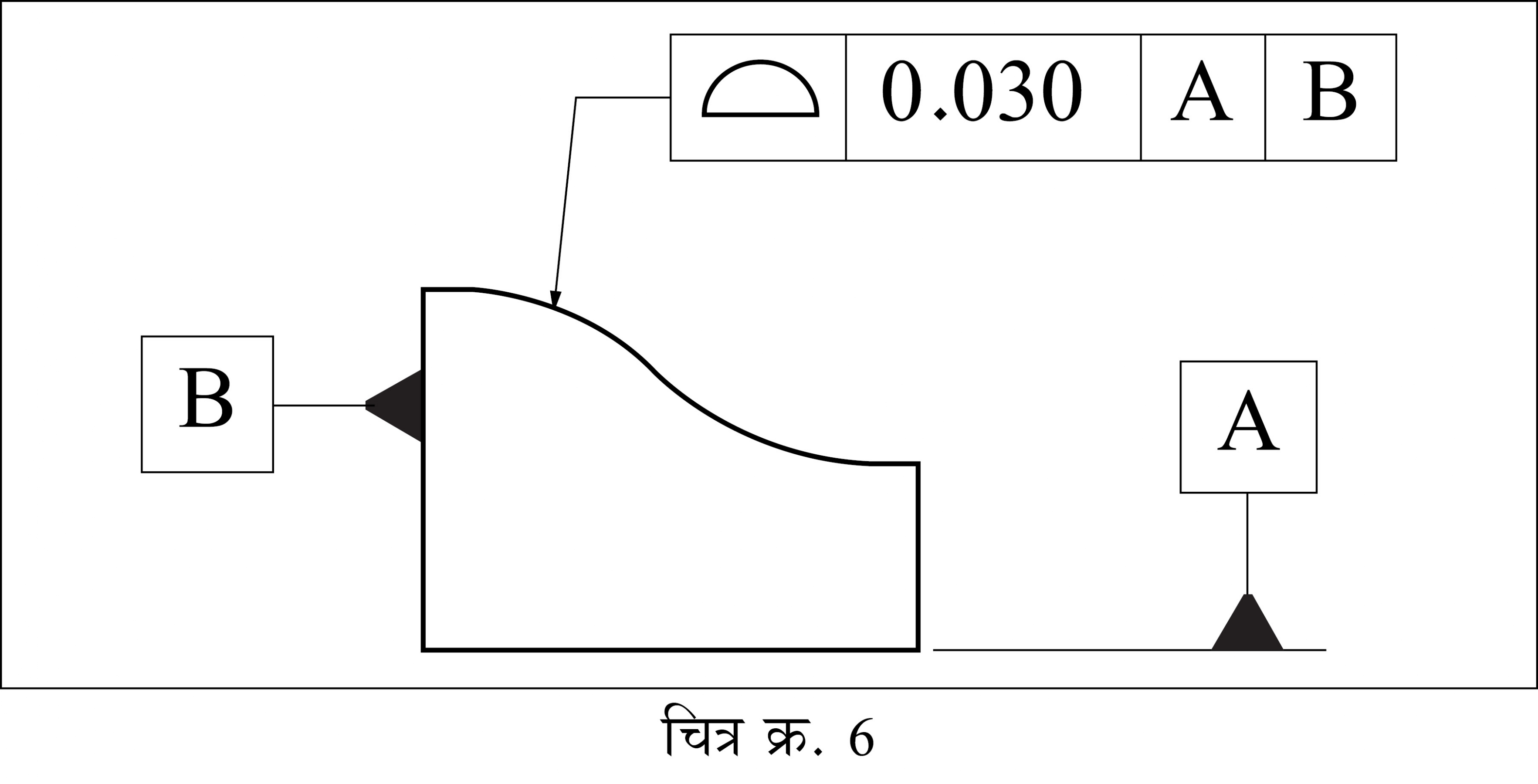

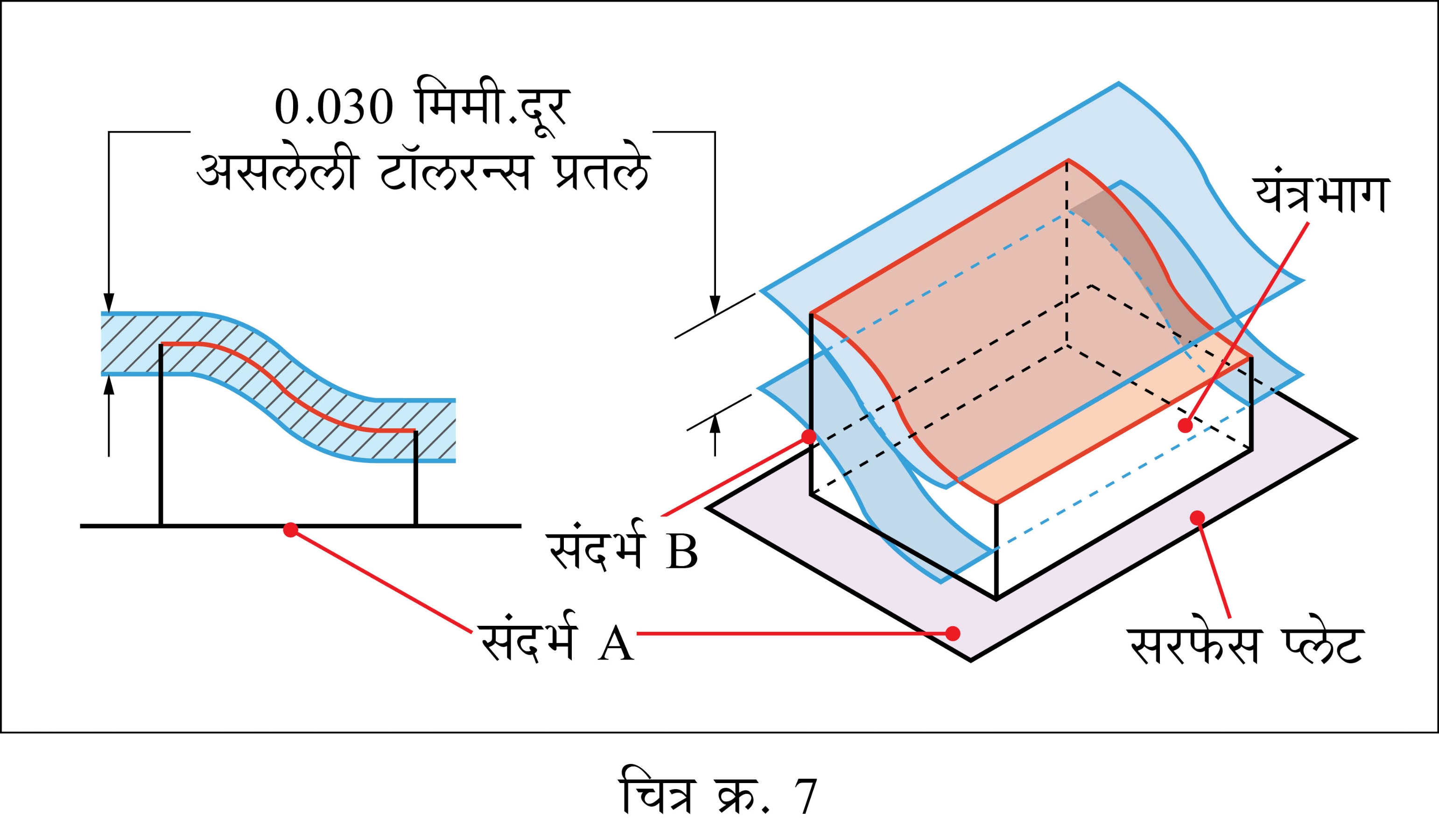

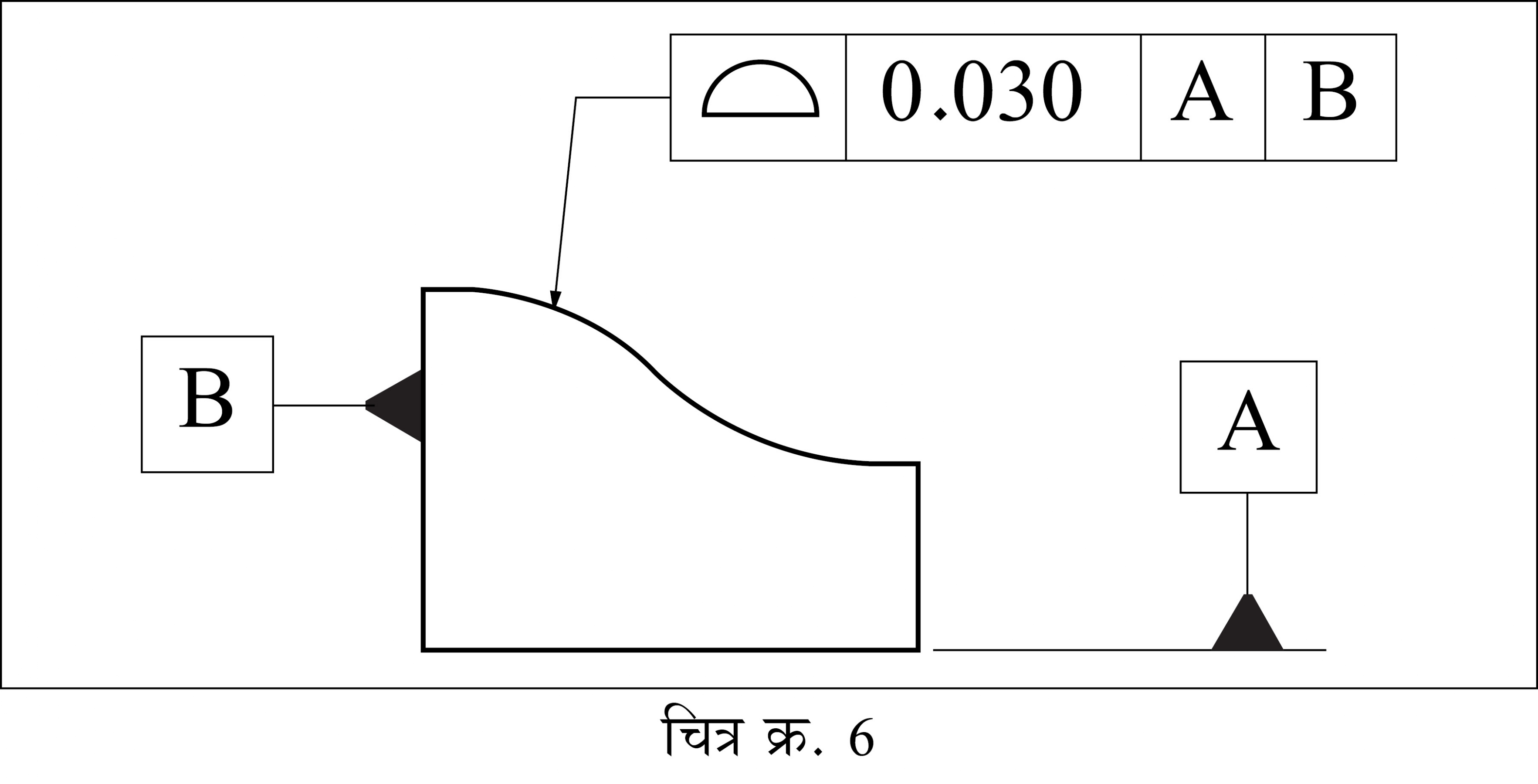

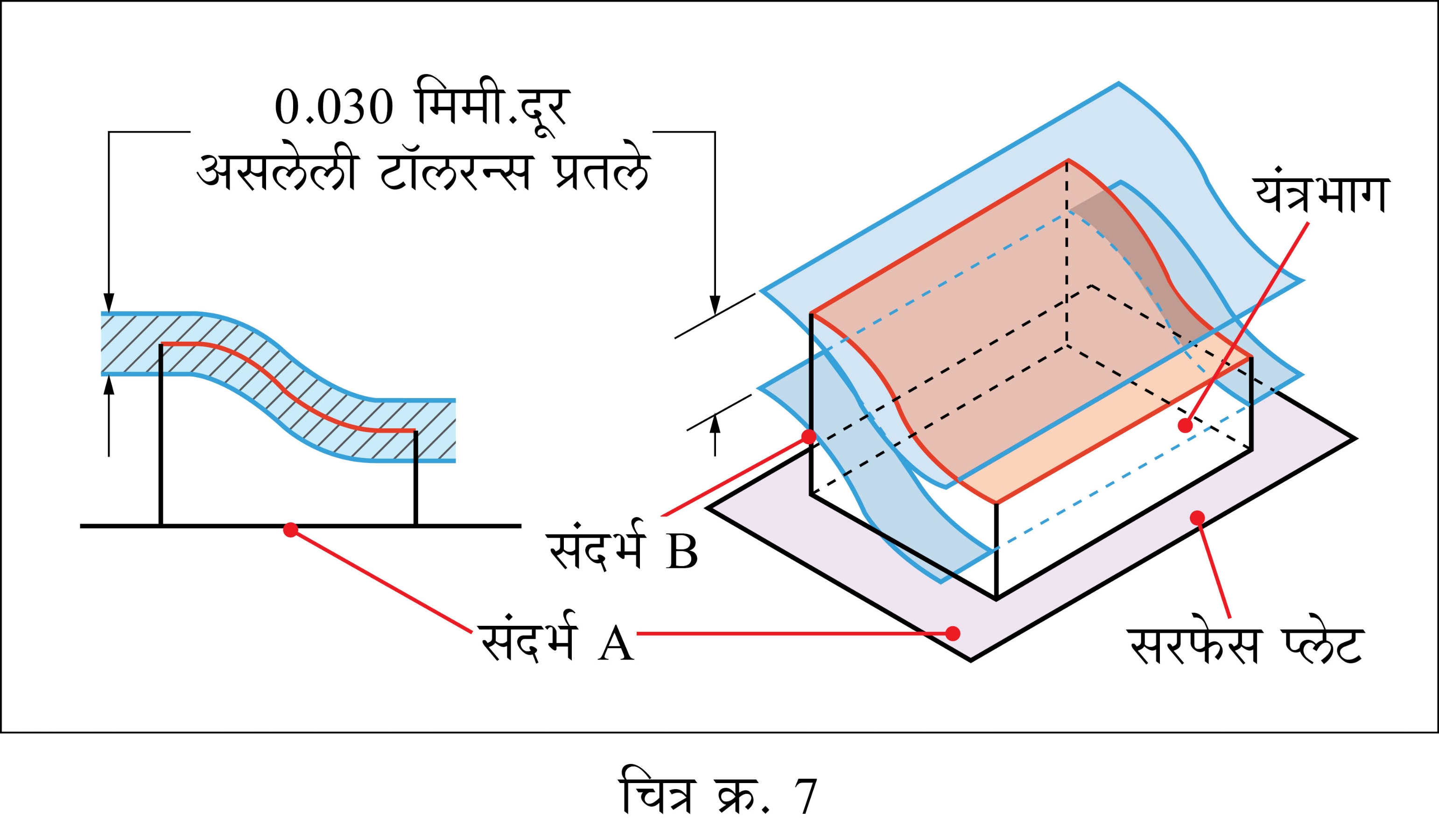

चित्र क्र. 6 मध्ये पाहिल्यास असे लक्षात येईल की, संदर्भ A आणि फेस संदर्भ B यांच्या संदर्भात पृष्ठभागाची प्रोफाइल 0.03 मिमी.मध्ये असणे आवश्यक आहे. चित्र क्र. 7 मध्ये याबाबत तपशीलवार स्पष्ट केले आहे. ट्रू प्रोफाइल पृष्ठीय प्रतल लाल रंगाने दाखविले आहे, तर निळ्या रंगाचे दोन प्रतल पृष्ठीय प्रोफाइलचा टॉलरन्स दाखवितात. ट्रू वक्र पृष्ठभागापेक्षा क्रॉस सेक्शन किती भिन्न असू शकतो हे पृष्ठीय प्रोफाइलद्वारे विनिर्दिष्ट केले जाते.

पृष्ठभागाची प्रोफाइल कशी तपासावयाची?

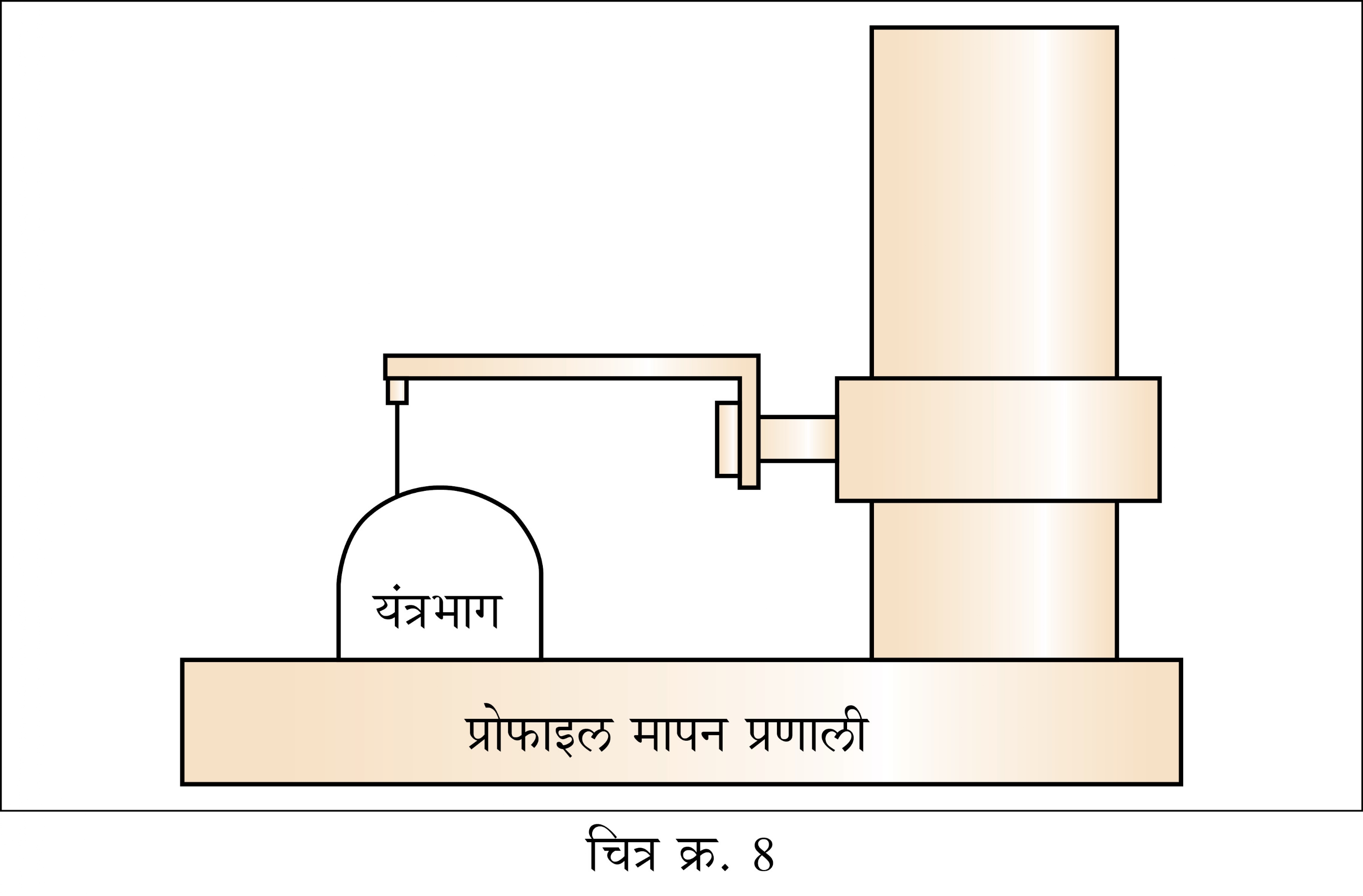

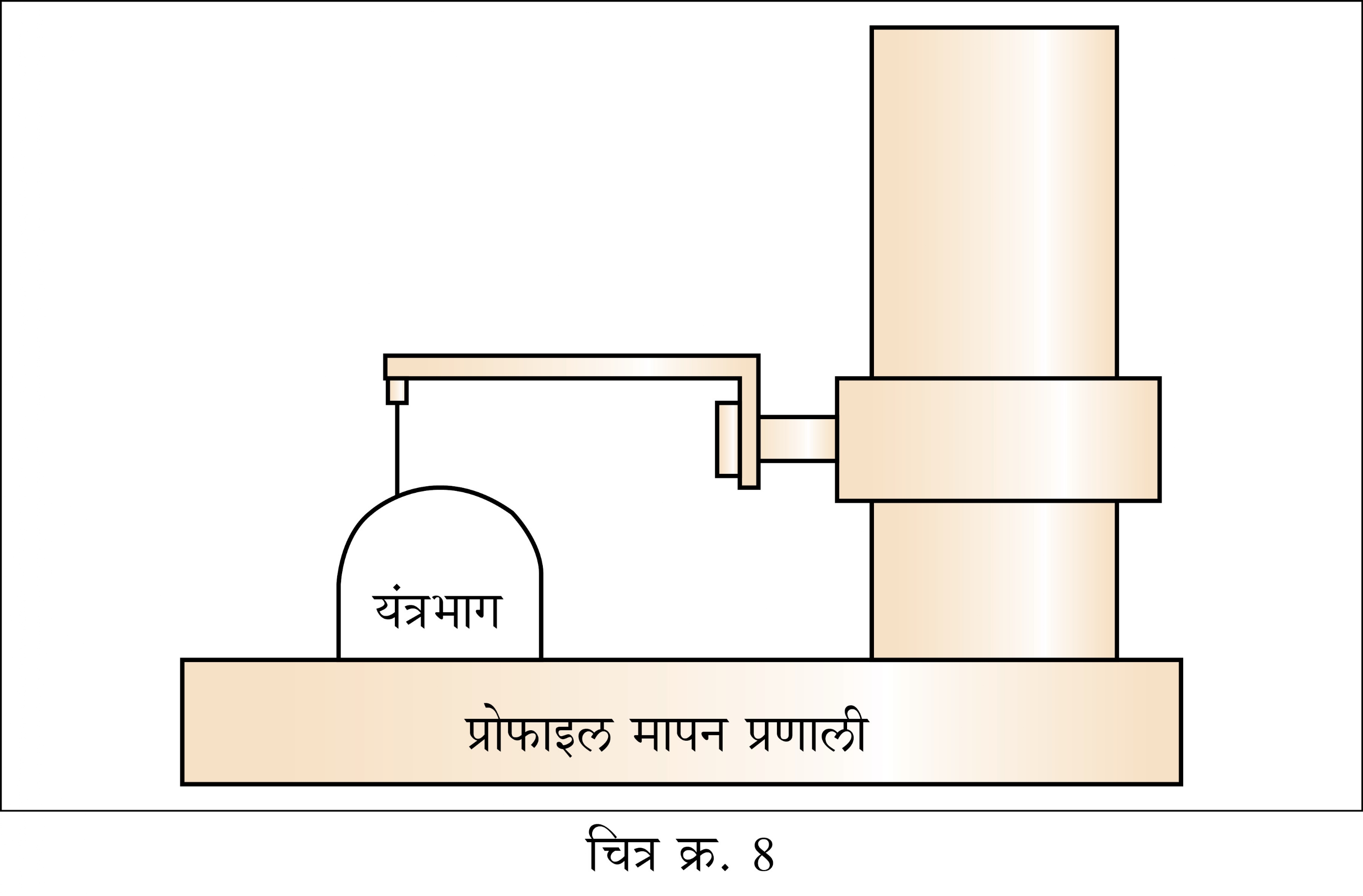

अ. प्रोफाइल मापन प्रणाली वापरणे

यंत्रभागाच्या मोजमापनाच्या सुरूवातीच्या बिंदूवर स्टायलस ठेवून प्रोफाइल मोजण्यासाठी (चित्र क्र. 8) मापनाची लांबी विनिर्दिष्ट करावी. मोजलेली माहिती (डेटा) आणि प्रणालीमध्ये नोंदविलेली सैद्धांतिकदृष्ट्या योग्य माहिती यांचा वापर करून प्रणाली विश्लेषण करते आणि आउटपुट म्हणून कमाल आणि किमान मूल्ये, तसेच सैद्धांतिकदृष्ट्या योग्य मूल्यापासून असणारे मानक विचलन (स्टँडर्ड डेव्हिएशन) सिग्मादेखील () देते.

मॅन्युअल तपासणी पद्धतीचे तोटे

स्टायलस हलविण्याच्या रेंजच्या मर्यादेमुळे, मोठ्या घटकांचे मोजमाप करणे कठीण होऊ शकते. तसेच पोहोचण्यास अवघड असलेल्या स्थानावरील मापन बिंदू स्टायलस घेत नाहीत. स्टायलसच्या भारामुळे (मोजण्याचा दाब) मापनाच्या पृष्ठभागावर विरूपण उद्भवू शकते, ज्यामुळे मापन परिणामात त्रुटी येऊ शकते.

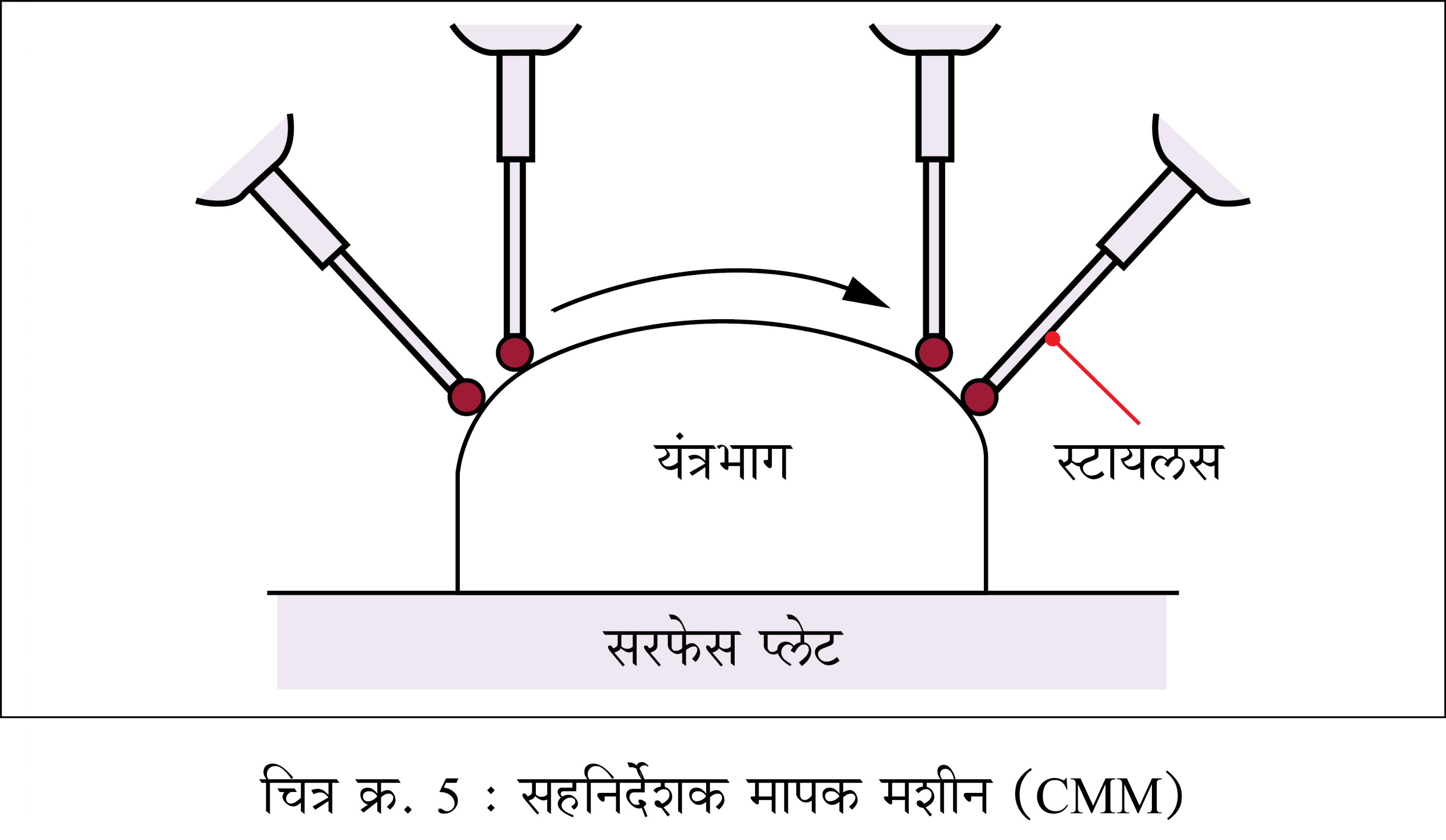

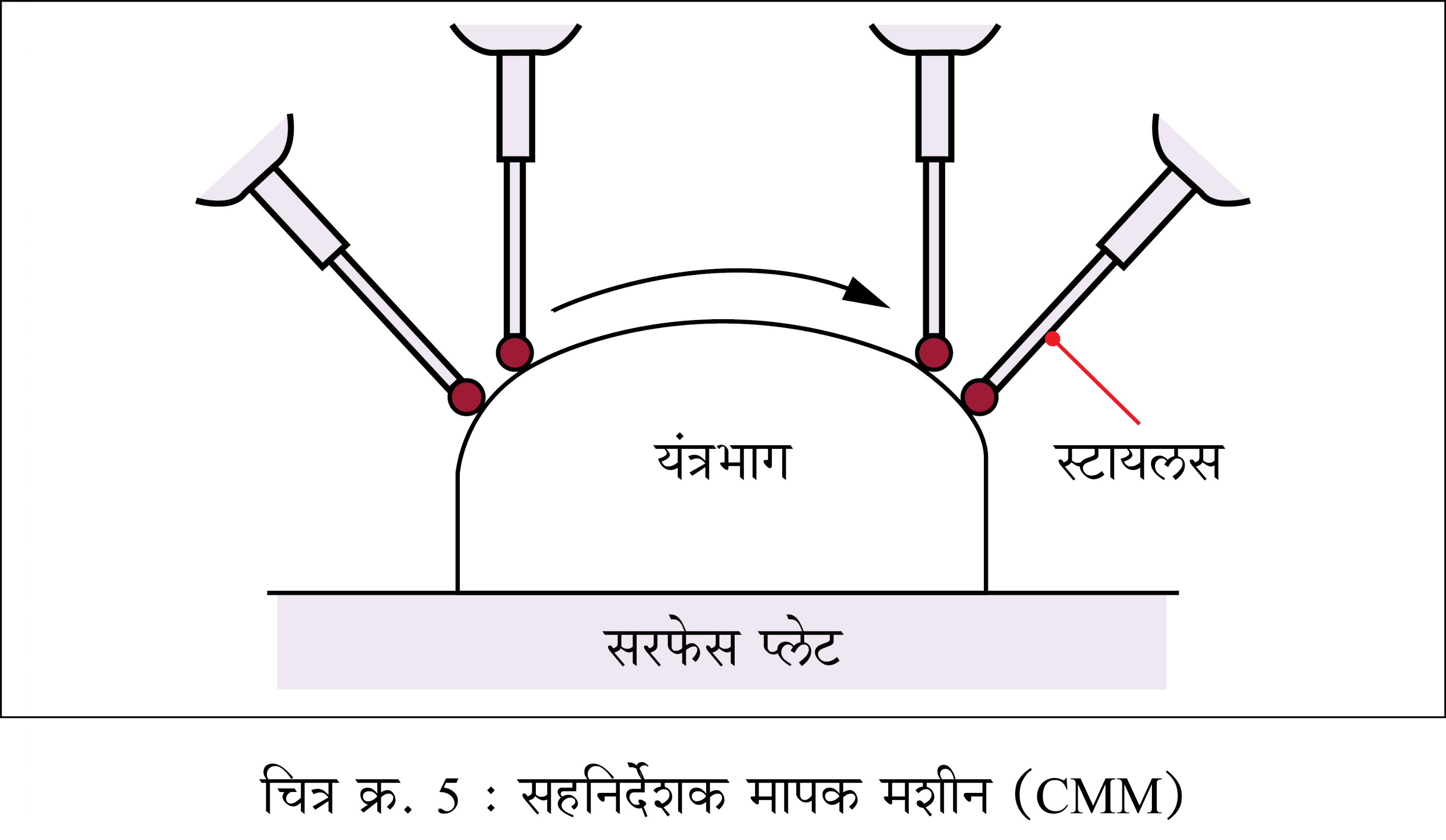

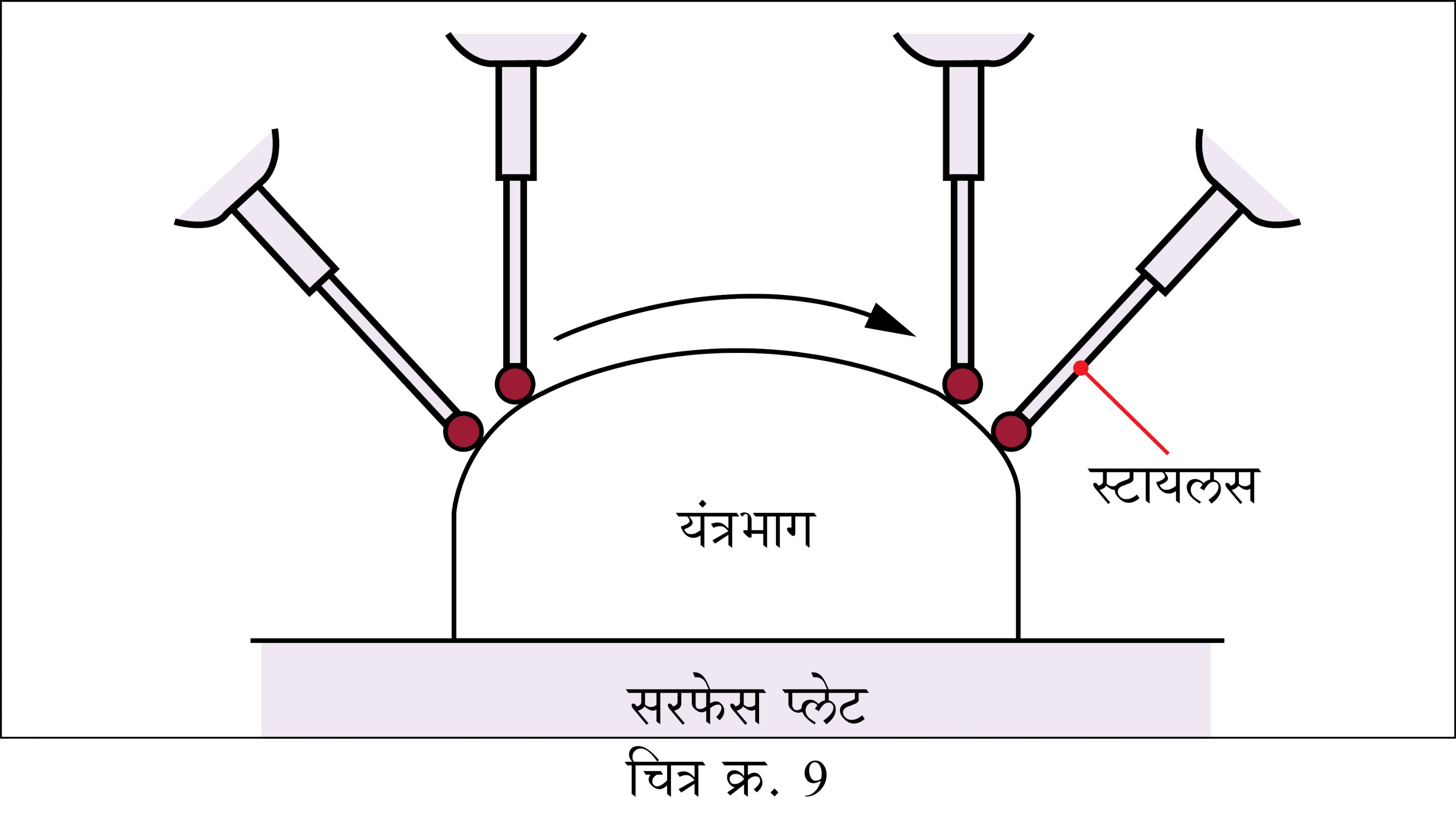

सहनिर्देशक मापन मशीन (CMM) वापरणे

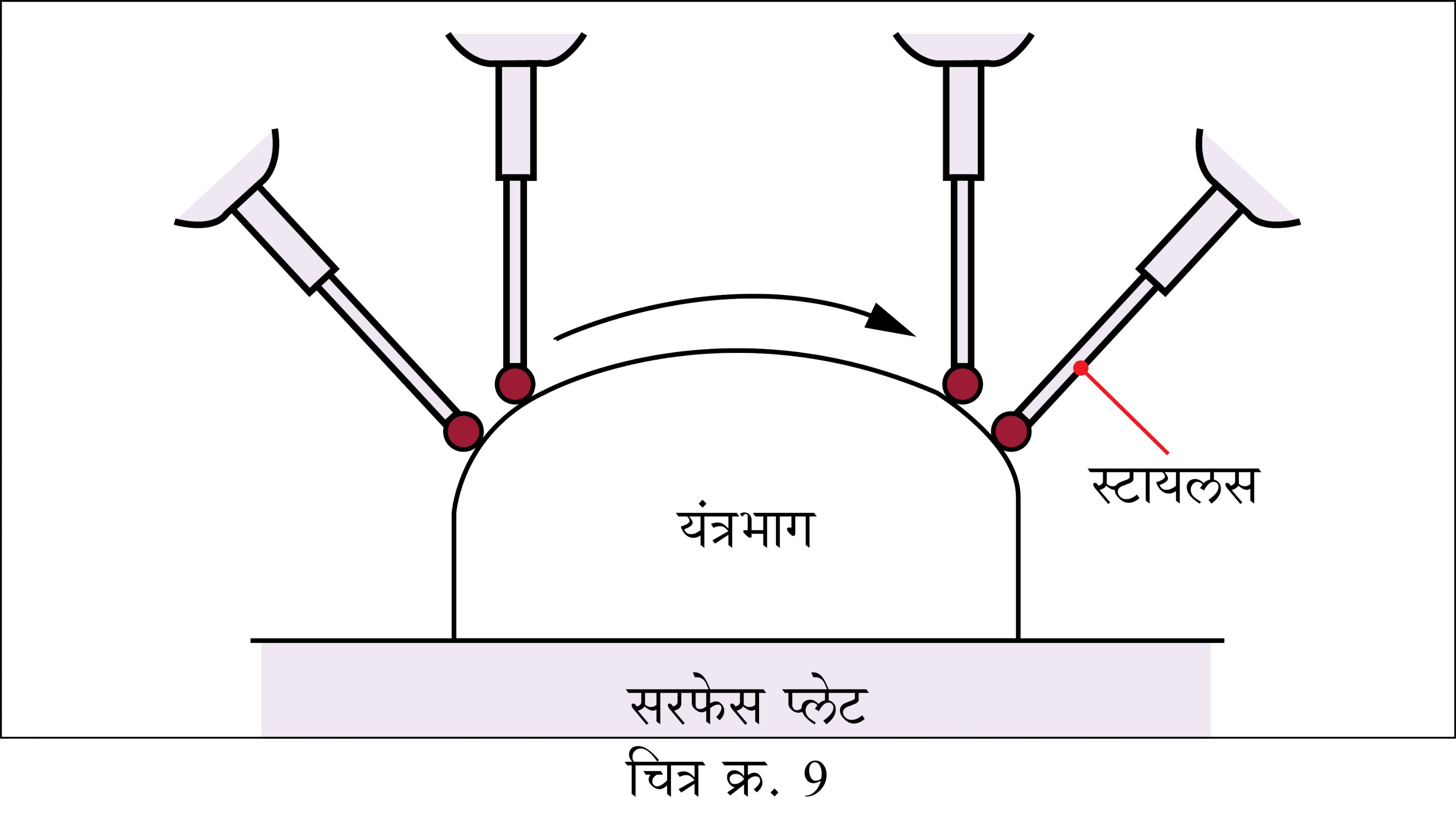

कोणत्याही कोनात किंवा कोणत्याही स्थानी यंत्रभागाचे मापन करण्यासाठी स्टायलसची स्थिती (चित्र क्र. 9) बदलली जाऊ शकते. स्टायलस मापन बिंदूच्या अगदी हलक्या संपर्कात येतो. त्यामुळे स्टायलसच्या भारामुळे (मोजण्याचा दाब) मापन पृष्ठभागावर विरूपण होईल अशी काळजी नसते. याव्यतिरिक्त, हे वापरून उच्च अचूकता असलेले अचल मापन जलद मिळते. पुढील लेखात आपण लोकेशन (स्थान) टॉलरन्स, रनआउट नियंत्रण या महत्त्वाच्या GD and T मानकांविषयी जाणून घेणार आहोत.

भैमितिक मोजमापे आणि टॉलरन्स GD and T ही अभियंते आणि उत्पादकांसाठी डिझाइन केलेली चिन्हांची आणि मानकांची एक भाषा आहे. एखाद्या उत्पादनाचे वर्णन करण्यासाठी तसेच कोणतीही वस्तू बनविण्यासाठी एकत्र काम करणाऱ्या घटकांमधील संवाद सुलभ करण्यासाठी तिचा वापर केला जातो. धातुकाम मासिकात यापूर्वी प्रकाशित झालेल्या लेखांमध्ये आपण GD and T विषयीच्या मूलभूत गोष्टी, टॉलरन्स, डेटम, फिट आणि त्यांचे प्रकार, GD and T मधील फॉर्म नियंत्रण आणि अभिमुखता नियंत्रण आदी प्रकारांबद्दल जाणून घेतले होते. या लेखात, आपण GD and T चा पुढचा प्रकार म्हणजे प्रोफाइल नियंत्रणातील टॉलरन्स तपासण्याच्या पद्धतींसह मूलभूत नियमांवर आधारित (फर्स्ट प्रिन्सिपल) पद्धती वापरून आणि सी.एम.एम.चा उपयोग करून पाहणार आहोत. डिझाइन करण्याच्या प्रक्रियेमध्ये सुरुवातीपासूनच योग्य GD and T निवडण्याचे महत्त्व समजावून देणे हा या लेखमालेचा उद्देश आहे, ज्याचा परिणाम म्हणून अखेरीस खर्चात बचत होते.

प्रोफाइल नियंत्रण

भौमितिक टॉलरन्सच्या प्रोफाइल नियंत्रण या प्रकारामध्ये एका पृष्ठभागाभोवती एकसारखी सीमा परिभाषित केली जाते. नियंत्रित पृष्ठभागाचे सर्व बिंदू परिभाषित सीमेच्या आत असले पाहिजेत. प्रोफाइल नियंत्रण पृष्ठभागाच्या आसपासच्या त्रिमितीय (3D) टॉलरन्स झोनचे वर्णन करते.

प्रोफाइल नियंत्रण हे एक परिणामकारक GD and T वैशिष्ट्य आहे, कारण ते यंत्रभागाचा वास्तविक पृष्ठभाग विनिर्दिष्ट (स्पेसिफाइड) झोनमध्येच असणे आवश्यक आहे, असे सूचित करून पृष्ठभागाचे स्वरुप आणि स्थान दोन्ही नियंत्रित करते. यंत्रभागाचा वास्तविक घाट (शेप) आणि आकारात, त्याच्या पृष्ठभागावरील प्रत्येक बिंदू त्या विनिर्दिष्ट टॉलरन्स झोनमध्ये असेल तोपर्यंतचा बदल चालू शकतो. हा भौमितिक टॉलरन्स समजणे महत्त्वाचे आहे, कारण तो भागांच्या थेट फिटिंग पृष्ठभागावर विनिर्दिष्ट केला जातो. म्हणूनच फिट आणि टॉलरन्स स्टॅकअप विश्लेषणाच्या वेळी त्याची काळजीपूर्वक गणना करणे आवश्यक आहे.

प्रोफाइल कंट्रोलचे पुढील दोन प्रकारांत वर्गीकरण केले गेले जाते.

अ. रेखीय (लाइन) प्रोफाइल

ब. पृष्ठभागाची प्रोफाइल

अ. रेखीय प्रोफाइल

रेखीय प्रोफाइल कोणत्याही (सामान्यतः वक्र) वैशिष्ट्यामधील (फीचर) कोणत्याही रेषेच्या आसपासच्या टॉलरन्स झोनचे वर्णन करते. रेखीय प्रोफाइलमध्ये वैशिष्ट्याच्या रेषेत प्रोफाइलचे एकसारख्या प्रमाणात विचलन असण्याची अनुमती असते. रेखीय प्रोफाइल एका विशिष्ट क्रॉस सेक्शनवर मोजमाप घेते आणि एका क्रॉस सेक्शनवरील तफावत पुढील क्रॉस सेक्शनमध्ये घेऊन जात नाही. रेखीय प्रोफाइलचा वापर सामान्यतः एखाद्या कारचे हूड किंवा विमानाचा पंख यासारख्या वक्र पृष्ठभागाची तुलना करताना होतो.

GD and T ची मूलभूत माहिती (भाग 2)

चित्र क्र. 1 मध्ये असे दाखविले आहे की, संदर्भ (डेटम) A आणि फेस संदर्भ B यांच्या संदर्भात रेखीय प्रोफाइल 0.03 मिमी. मध्ये असणे आवश्यक आहे. चित्र क्र. 2 मध्ये ते तपशीलवार स्पष्ट केले आहे. लाल रंगाची रेघ अपेक्षित (ट्रू) प्रोफाइल पृष्ठभाग दाखविते आणि निळ्या रंगाच्या दोन रेघा रेखीय प्रोफाइलचा टॉलरन्स दाखवितात. अपेक्षित वक्र त्रिज्येपेक्षा क्रॉस सेक्शन किती भिन्न असू शकतो हे रेखीय प्रोफाइलद्वारे विनिर्दिष्ट केले जाते.

रेखीय प्रोफाइल कशी तपासायची?

一.समान प्रोफाइलचा मास्टर गेज वापरणे

चित्र क्र. 3 मध्ये दाखविल्याप्रमाणे दिलेल्या विशिष्ट क्रॉस सेक्शनवर अपेक्षित प्रोफाइलचा संदर्भ घेतलेल्या गेजचा वापर करून रेखीय प्रोफाइल मोजली जाते. कोणत्याही भागाचे असंख्य द्विमितीय (2D) क्रॉस सेक्शन असू शकतात. त्यामुळे, मापनाच्या बिंदूंची संख्या किंवा स्थाने यंत्रचित्रात विनिर्दिष्ट केली जाऊ शकतात.

ब. ऑप्टिकल कम्पॅरेटर वापरणे

ज्यात सैद्धांतिकदृष्ट्या अचूक त्रिज्या ही मध्यरेषा असेल आणि मानकाला सामावून घेणाऱ्या रेषांचा समूह असेल, असा एक ट्रेस शीट तयार करून घ्या. ट्रेस शीट स्क्रीनला चिकटवा आणि X Y या काचेच्या टेबलवर ठेवलेल्या यंत्रभागावर प्रकाश पाडून स्क्रीनवर प्रक्षेपित होणाऱ्या यंत्रभागाच्या वक्रतेच्या त्रिज्येची, ट्रेस शीटवर काढलेल्या वक्रतेच्या त्रिज्येशी तुलना करून, ती टॉलरन्स क्षेत्रामध्ये आहे की नाही ते पहावे.

मॅन्युअल तपासणी पद्धतीचे तोटे

ऑप्टिकल कम्पॅरेटर वापरणे : यंत्रभाग योग्य जागी ठेवणे आणि त्याचा मूळ बिंदू (ओरिजिन) निर्धारित करणे, यास वेळ लागतो. हाताने ट्रेसिंग करणेसुद्धा वेळखाऊ आहे. जेव्हा यंत्रभागावर प्रकाश पडतो, तेव्हा त्याचा फोकस, दिशा आणि तीव्रता यांच्यानुसार मापनाचे परिणाम बदलू शकतात. त्यानुसार यंत्रभागाच्या कडा कशा दिसतात हे बदलू शकते, ज्यामुळे मापनात त्रुटी येते.

सहनिर्देशक मापन मशीन (CMM) वापरणे : संदर्भ प्रतल सेट करता येते आणि संबंधित मापन बिंदूंवर स्टायलस ठेवून यंत्रभागाच्या प्रतलाचे विचलन मोजता येऊ शकते. यामुळे उच्च अचूकता असलेले स्थिर मापन जलद मिळते.

ब. पृष्ठभागाची प्रोफाइल

प्रतलाची प्रोफाइल टॉलरन्स मोजताना, डिझाइन केलेल्या यंत्रभागाचा वक्र पृष्ठभाग विनिर्दिष्ट केलेल्या डिझाइनप्रमाणे बनविला गेला आहे की नाही हे आपण तपासतो. पृष्ठभागाच्या नियंत्रण टॉलरन्सची प्रोफाइल पृष्ठभागाच्या संपूर्ण लांबी आणि रूंदीवर एकसारखे त्रिमितीय सीमा टॉलरन्स झोन तयार करते. पृष्ठभागाच्या प्रोफाइलमध्ये पृष्ठभागावर एकसारख्या प्रमाणात प्रोफाइलमध्ये विचलन असण्याची अनुमती असते. प्रोफाइलच्या 3D स्कॅनची यंत्रचित्रात दिलेल्या परिमाणांशी तुलना करून ती स्पेसिफिकेशनमध्ये बसते की नाही, ते CMM पाहते. विमानाच्या पंखांमध्ये आणि वाहन उद्योगाच्या अभियांत्रिकीमधील जटिल पृष्ठीय डिझाइनमध्ये पृष्ठभागाची प्रोफाइल वापरली जाते. या दोन्ही प्रोफाइल समान आकाराच्या (शेप) दोन समांतर पृष्ठभागांमध्ये बसत असतील, तरच त्या सुसंगत असण्याची खात्री असते.

चित्र क्र. 6 मध्ये पाहिल्यास असे लक्षात येईल की, संदर्भ A आणि फेस संदर्भ B यांच्या संदर्भात पृष्ठभागाची प्रोफाइल 0.03 मिमी.मध्ये असणे आवश्यक आहे. चित्र क्र. 7 मध्ये याबाबत तपशीलवार स्पष्ट केले आहे. ट्रू प्रोफाइल पृष्ठीय प्रतल लाल रंगाने दाखविले आहे, तर निळ्या रंगाचे दोन प्रतल पृष्ठीय प्रोफाइलचा टॉलरन्स दाखवितात. ट्रू वक्र पृष्ठभागापेक्षा क्रॉस सेक्शन किती भिन्न असू शकतो हे पृष्ठीय प्रोफाइलद्वारे विनिर्दिष्ट केले जाते.

पृष्ठभागाची प्रोफाइल कशी तपासावयाची?

अ. प्रोफाइल मापन प्रणाली वापरणे

यंत्रभागाच्या मोजमापनाच्या सुरूवातीच्या बिंदूवर स्टायलस ठेवून प्रोफाइल मोजण्यासाठी (चित्र क्र. 8) मापनाची लांबी विनिर्दिष्ट करावी. मोजलेली माहिती (डेटा) आणि प्रणालीमध्ये नोंदविलेली सैद्धांतिकदृष्ट्या योग्य माहिती यांचा वापर करून प्रणाली विश्लेषण करते आणि आउटपुट म्हणून कमाल आणि किमान मूल्ये, तसेच सैद्धांतिकदृष्ट्या योग्य मूल्यापासून असणारे मानक विचलन (स्टँडर्ड डेव्हिएशन) सिग्मादेखील () देते.

मॅन्युअल तपासणी पद्धतीचे तोटे

स्टायलस हलविण्याच्या रेंजच्या मर्यादेमुळे, मोठ्या घटकांचे मोजमाप करणे कठीण होऊ शकते. तसेच पोहोचण्यास अवघड असलेल्या स्थानावरील मापन बिंदू स्टायलस घेत नाहीत. स्टायलसच्या भारामुळे (मोजण्याचा दाब) मापनाच्या पृष्ठभागावर विरूपण उद्भवू शकते, ज्यामुळे मापन परिणामात त्रुटी येऊ शकते.

सहनिर्देशक मापन मशीन (CMM) वापरणे

कोणत्याही कोनात किंवा कोणत्याही स्थानी यंत्रभागाचे मापन करण्यासाठी स्टायलसची स्थिती (चित्र क्र. 9) बदलली जाऊ शकते. स्टायलस मापन बिंदूच्या अगदी हलक्या संपर्कात येतो. त्यामुळे स्टायलसच्या भारामुळे (मोजण्याचा दाब) मापन पृष्ठभागावर विरूपण होईल अशी काळजी नसते. याव्यतिरिक्त, हे वापरून उच्च अचूकता असलेले अचल मापन जलद मिळते. पुढील लेखात आपण लोकेशन (स्थान) टॉलरन्स, रनआउट नियंत्रण या महत्त्वाच्या GD and T मानकांविषयी जाणून घेणार आहोत.

@@AUTHORINFO_V1@@